后车门外板面畸变缺陷探测及解决方案研究

2021-10-07蒋松,喻航

蒋 松,喻 航

(四川成飞集成科技股份有限公司,四川 成都 610092)

0 引 言

汽车外覆盖件表面质量直接影响车身喷漆后的光线反射效果,冲压生产工艺下的外覆盖件面畸变缺陷是表面质量缺陷的重要构成部分[1-7],其产生及消除造成调试工作周期和成本的增加。面畸变缺陷的产生与冲压工艺设计、板料性能、制件形状特征、摩擦润滑条件、模具研配状态等因素有关,既有可能分布于制件成形过程中,也有可能在脱模后因回弹影响而产生。随着计算机软、硬件的发展及塑性成形理论方面研究的进步,通过对成形过程的全工序有限元分析及后处理,在冲压工艺设计阶段对面畸变缺陷的预测有效性逐步增加;此外,随着汽车工业的发展及主机厂对车型外观精致感的追求,对外板件表面质量提出了更高的要求,冲压工艺开发阶段对面畸变缺陷的探测方法及在调试阶段对未探测到的面畸变缺陷解决方法的研究尤为重要。

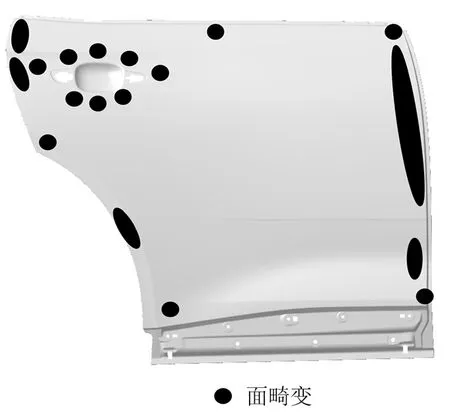

1 后车门外板主要面畸变缺陷形式及位置

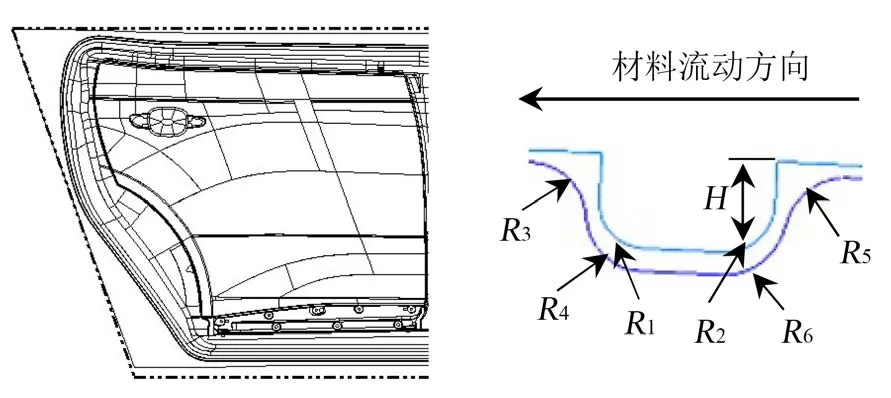

面畸变缺陷主要由于不均匀应力分布导致制件表面失稳或屈曲,不均匀应力分布主要由成形过程、卸载回弹、模具排气不畅、型面研配不到位、润滑条件不当等原因造成。后车门外板常见面畸变缺陷主要表现为:表面凸点、面凹陷、表面凸凹。面畸变缺陷位置主要分布在门把手、左右件拼合处、翻边/整形轮廓线及翻边轮廓线连接的凹形曲面位置,如图1所示。

图1 后车门外板典型面畸变缺陷位置

2 冲压工艺设计

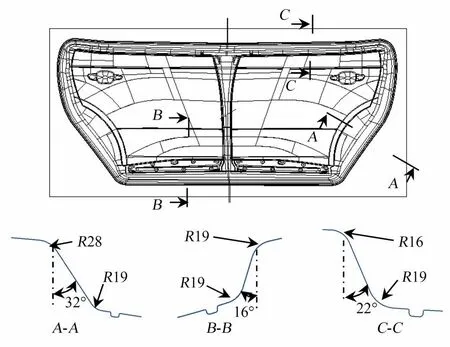

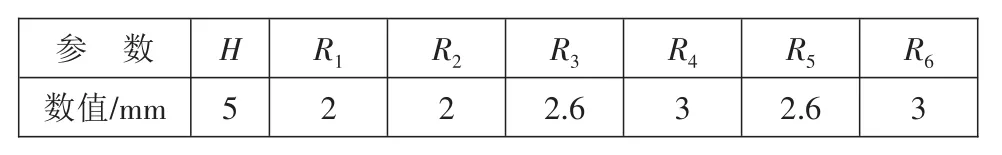

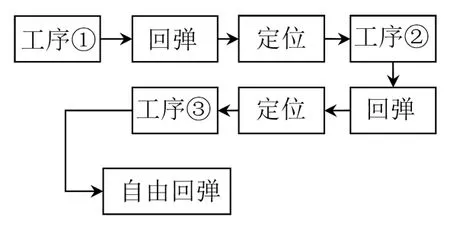

冲压方向及补充面关键参数如图2、图3所示。制件成形工序如图4所示,包括:工序①拉深;工序②修边、侧修边、冲孔、侧冲孔;工序③翻边、侧翻边、修边。

图2 冲压方向

图3 补充面关键参数

图4 制件成形工序

3 有限元模型建立

3.1 材料力学性能

制件材料牌号E180BH,厚度为0.65 mm,密度为 7 800 kg/m3,屈服强度 σˉ=187 MPa,弹性模量 E=211 GPa,硬化指数n=0.22,强度系数k=534 MPa,泊松比λ=0.3,厚向异性指数r=1.93、r0°=1.69、r45°=1.91,r90°=2.21。材料硬化曲线选择Ludwik公式表达,屈服准则选择Hill屈服准则,FLC曲线选择Keeler公式。

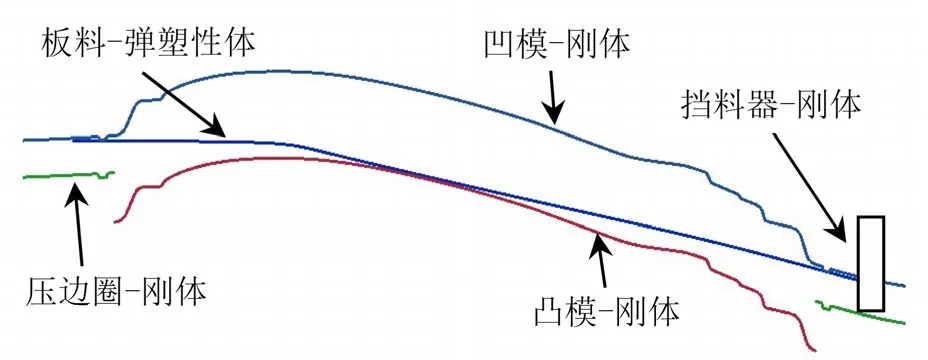

3.2 拉深成形有限元模型

拉深成形参数设置:由于压料面倾斜,在板料滑动方向设置2个挡料器,如图5所示;压边力为1 300 kN,拉深行程为70 mm,摩擦系数为0.15,上滑块速度为1.4 m/s,成形过程模拟采用实体拉深筋如图6所示,具体参数如表1所示,板料初始网格20 mm。

图5 拉深有限元模型设置

图6 拉深筋布置及参数

表1 拉深筋参数

3.3 后工序模型设置

回弹是造成面畸变缺陷的重要因素,在后工序模拟设置中考虑工序件的回弹,如图7所示。工具体按照模具结构符型面及压料面进行设置,模具压料力采用结构设计理论压料力,翻边、整形间隙按照理论料厚设置。

图7 后工序模拟设置

4 表面质量缺陷控制

采用图8所示流程对后车门外板工艺设计阶段面畸变缺陷进行控制,面畸变的检测法主要通过斑马线反射分析、油石分析等进行检查。

图8 设计阶段控制流程

5 模拟结果与调试出件结果对比分析

5.1 结果对比分析

通过对比分析模拟成形制件的斑马线走势(见图9),在1、2、3、4区域的斑马线出现不连续畸变。为了进一步筛查表面质量缺陷位置、范围及缺陷区域在成形过程中的演化情况,对成形各工序模拟结果进行油石后处理分析,如图10所示。分析结果显示随着工序间制件定位、压料及成形,缺陷数量出现不规则增减。对缺陷区域模面进行强压处理,模具零件型面首次研配着色85%状态的调试出件检测结果如图11所示。对比图10、图11可知,经过强压研配后成形分析结果预测的部分缺陷未出现在调试生产的制件表面,如图10(c)中3、4、5、6、9、14、15、16、18区域。

图9 斑马线分析结果

图10 后处理油石结果

图11 调试出件检测结果

模拟结果与调试出件结果差异分析:①模拟分析中的摩擦边界条件设置与调试出件的摩擦条件存在差异,分析中使用恒定的摩擦系数进行设置,但制件成形过程中随着成形速度、制件与模具零件型面接触压力的变化[8],摩擦条件会产生一定范围的波动,导致制件成形后的应力分布发生变化;②模拟分析中的设置与实际模具调试过程中在型面强压区域、后工序压料强度及翻边间隙方面存在差异;③模拟分析中的材料力学性能参数与调试板料实际性能参数的差异。

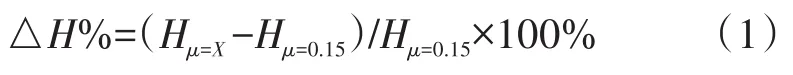

5.2 摩擦系数影响分析

根据生产特点主要研究摩擦条件对面畸变缺陷预测的影响。设置恒定摩擦系数分别为0.125、0.1,分析摩擦系数对表面质量缺陷预测的影响,模拟后处理结果如图12所示。由图12可见,在不同的摩擦系数状态下,后处理预测的表面质量缺陷位置及缺陷区域范围发生波动。按照图13中的取点方式对3种摩擦系数状态下的共有缺陷进行取点分析,取样点对应缺陷高度在绝对值上未出现数量级波动;以摩擦系数为0.15状态下的缺陷高度值为基准,根据公式(1)分析不同摩擦系数下的缺陷高度波动情况,如图14所示,缺陷高度值在-16.3%~28.6%内波动。

图12 表面质量缺陷后处理结果

图13 缺陷高度对比分析

图14 缺陷高度波动分析

6 缺陷解决措施

在冲压方案设计阶段将能消除的表面质量缺陷通过工艺设计手段消除;对于成形分析中遗留的部分缺陷,通过强压、后续压料面压料强度控制及翻边间隙控制的方式减轻或消除。通过2轮对强压区域、后续压料面压料强度及翻边间隙研修,消除制件2、3、4、5、6、7、8处的缺陷,如图15所示。其中缺陷9只出现在单边,说明此缺陷可通过研修进一步调整减轻或消除,缺陷10(1为对称位置)在研修过程中存在不稳定现象,单边在第一轮研修中消除,在第二轮研修中缺陷复现,需进一步稳定模具研配状态。

图15 研修后缺陷消除情况

7 结束语

通过对成形结果的后处理可以显示制件的表面质量缺陷理论位置,结合经验可以进一步对表面质量缺陷的严重程度及可消除程度进行判定,但由于成形模拟中的材料参数、摩擦模型及模具状态与生产中实际状态存在一定差异,造成模拟结果与调试结果的差异。后续需要进一步研究材料参数波动、摩擦模型的选择及模具状态的合理设置等,以提高成形模拟对表面质量缺陷预测的准确性。