锥形电机定子内锥面校形失效分析及校形装置设计

2021-10-07王锦波金爱民王冬艳赵海波盛小涛王成勇

王锦波,金爱民,王冬艳,赵海波,盛小涛,王成勇

(1.安徽飞翔电器有限公司,安徽 宣城 242600;2.合肥工业大学 材料科学与工程学院,安徽 合肥 230009)

0 引 言

在需要精细动作控制的中小型驱动电机中,目前越来越多的采用锥面转子制动三相异步电机[1]。该类电机与制动系统集成后可以实现快速、精确、可靠制动,制动平稳无冲击、低噪音,满足任意角度急停;电机结构紧凑、体积小、质量轻、启动扭矩大,适合频繁启动、制动和正反转交替运行的场合,在机械手、精密机床、人工智能装备等需要精准微动的驱动系统中,锥形定、转子电机铁芯的开发和研究越来越受到重视。

作为关键零部件,定子内锥面的制造精度尤其重要。定、转子锥面作为制动工作面,正常工作时配合间隙小,内锥面制造精度不足会导致扫膛(定、转子相擦)、堵转(转速为0仍存在大输出扭矩)、局部突出部位绝缘故障、匝间短路、导磁通路不规则、耐压击穿、噪声振动、偏心窜动、启动困难、圆周各分度制动力矩不均衡等一系列问题。

针对实际生产中如何提高电机铁芯加工质量和形状精度,国内外学者进行了大量研究。王杰等[2]讨论了定子铁芯高效叠片技术,尝试将电磁钢带以平面弯曲成螺旋方式加以叠片。钱春[3]公开了一种锥形转子电机的发明专利,设计了弹性自动锁紧,断电后利用锥面自动复位制动。张发强等[4]公开了一种适用于微电机定子转子铁芯自动压实和叠厚尺寸自动分选装置,高效地应用于转子和定子的自动压实和分选。欧阳波仪等[5]设计了转子冲片和定子冲片同模套冲、自动叠铆的级进模,确定了排样方案及模具结构,提高了生产效率和制造精度。A AKIMOTO等[6]设计了一种由小直径的顶部线圈端和大直径的底部线圈端组成的锥形笼形线圈,此异性线圈装置轴向插入定子铁芯中,锥形笼形线圈径向扩展,提高了电动机工作效率。针对用于多相旋转电机的定子,S OGAWA等[7]设计了一种带有凹槽结构的定子铁芯,该铁芯由多个绕组组成,通过改变绕组方向实现旋转式多相电机的快速工作。

1 锥形定子铁芯叠铆及内锥面校形工艺分析

1.1 锥形定子和转子冲片制造及叠铆工艺分析

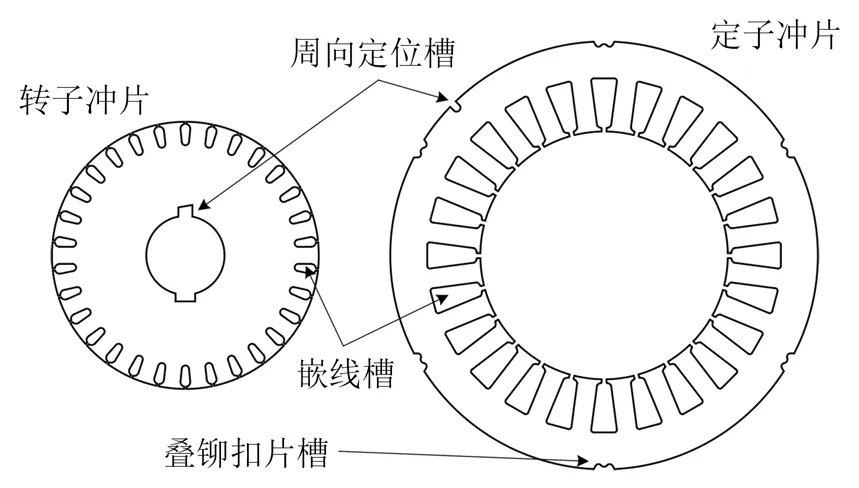

定子和转子通常由几十片至几百片硅钢冲片叠铆而成,单层硅钢片厚度约0.3~0.5 mm,需要单独冲裁,如图1所示。对于圆柱面的定、转子铁芯的冲片,冲模的刃口数与嵌线槽个数对应且直径固定,而对于锥面定、转子铁芯的冲片,需要每层冲片直径递减(或递增),采用数控伺服定数分度旋转冲槽,逐片定距步进,获得直径差相等的冲片,经叠铆扣压形成定、转子锥面。

图1 定子和转子冲片

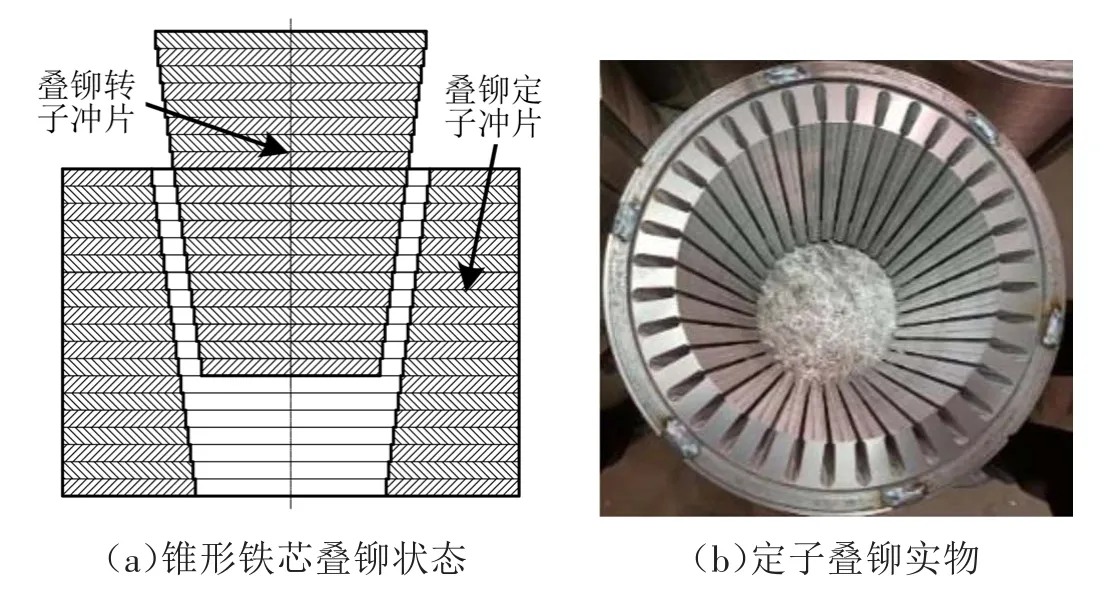

图2所示为某款120层等径差硅钢冲片经叠铆形成的带有内锥面的电机定子铁芯。内锥面的锥度控制在23°左右,相邻片层直径差控制φ0.2 mm左右,具体尺寸参数根据计算获得。

图2 等径差硅钢冲片叠铆形成定子与转子锥面

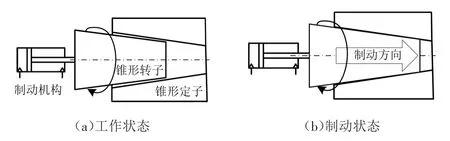

正常工作时,定、转子内锥面必须保持均匀的间隙;制动时,转子被制动机构沿轴向推入一定距离,实现定、转子内锥面接触,轴向推力的分力构成锥面正压力,进而形成摩擦扭矩,实现任意角度即时快速制动或急停,如图3所示。轴向推力的大小由制动系统根据制动力、即时转速、输出扭矩等实时综合计算获得[8]。此类制动方式的优点明显,即使定子内锥面和转子外锥面出现磨损,也不会影响锥面制动的摩擦扭矩。

图3 锥形电机制动示意图

基于上述工作原理分析可知,锥面铁芯电机的定、转子锥面的配合精度相较于圆柱面铁芯的定、转子内外圆柱面的配合精度要求高得多,仅依赖叠铆和扣条锁紧已不能满足铁芯的制造精度,需要研究新的工艺和装置,提高锥面精度。其中转子冲片在工装内预夹紧后再进行中心孔铸铝,转子外锥面可以由机加工获得,精度容易满足要求。定子的内锥面不便在内孔铸铝进行机加工,为了保证内锥面精度,需要设计特殊的校形模具装置和校形工艺进行内锥面校形。

以下针对某电器企业实际生产中,锥形电机铁芯叠铆形成的内锥面校形出现不同轴、不整齐的问题进行了原因分析,研究了锥面校形工艺,重新设计了校形装置,对比分析了内锥面校形法和外柱面校形法的优劣,重点对2种方法的工作原理展开了力学分析,从冲片成形工艺出发分析了采用塞棒模具进行内锥面校形出现失效的原因,设计了一种适合在自动生产线应用的气动外柱面校形装置。

1.2 锥形定子铁芯内锥面校形失效现象

生产现场以锥形塞棒为校形模具,对定子铁芯内锥面进行校形的过程中出现部分铁芯校形效果良好,而另一些校形后仍无法使各层冲片整齐同轴叠铆,校形结果出现不确定性,无法进行自动化连续生产,严重影响产品精度和交付质量。

1.3 失效原因分析

以图1中锥形铁芯定子冲片为例,每个冲片中25个嵌线槽都是由同一个冲切刀块采用数控分度旋转冲切工艺冲制而成,这一点与普通柱形铁芯冲片不同,普通柱形铁芯冲片模具会对应25个冲切刀块。因此冲裁锥形铁芯冲片所使用的冲切刀块更容易磨钝。在冲切刀块一个换刀周期内,由于刃口使用寿命的影响,刃口逐渐磨损,毛刺逐渐增多加长,造成不同冲片的毛刺长度存在差异[9]。以10 000冲次为换刀周期,对25槽冲片,一个换刀周期内可以冲出400件冲片。经过检验可以看出,前200件冲片和后200件冲片的冲裁断面状态差异较大。后200片硅钢冲片下缘毛刺明显,长达0.1 mm,中间层光亮断面占比较小,如图4所示。

图4 硅钢冲片断面状况

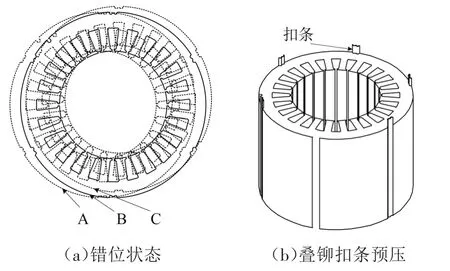

层片之间的错位状态如图5所示。外径为φ165 mm的冲片上,带有冲裁毛刺的切口边线长度为2 051 mm,以图5(a)所示上、中、下3层冲片A、B、C为例,存在近6 000 mm毛刺边与冲片平面的粗糙接触,摩擦系数较大,以图6所示的塞棒模具进行校形时,会形成较大的板平面内摩擦阻力。

目前锥形电机铁芯多采用冷轧取向薄硅钢带(厚度0.3~0.5 mm)成形,晶粒取向具有显著的各向异性,力学性能在不同方向上表现差异性,导致硅钢片在冲裁后,冲片会出现挠性回弹而导致冲片平面翘曲[10]。为了校正平面翘曲,在内锥面校形之前,先插入叠铆扣条并轴向预压紧,如图5(b)所示。此时会产生弹簧垫片效应,得到各片之间出现附加的层间正压力,造成后期内锥面校形时冲片水平错动的摩擦力。

图5 层间错位与叠铆预压状态

2 锥面校形的力学分析

由80~180件冲片经过理片叠铆、预压贴合后出现片间错位使内锥面不齐,而内锥面作为制动工作面应严格按照片间径差同轴叠铆,所以需要设计锥面整形模进行校形。

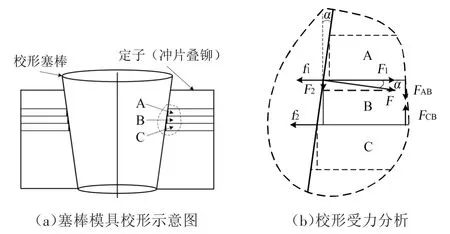

以塞棒模具沿轴线插入定子锥孔是最容易实现的校形工艺,如图6(a)所示,其中某层冲片的受力如图6(b)所示,FAB为冲片A对冲片B的弹性压力,FCB为冲片C对冲片B的弹性压力,FAB和FCB也表示轴向压力。锥形塞棒模具沿锥面法向张紧力F可以分解为沿水平方向分力F1和沿竖直轴向分力F2,F2也是构成冲片间摩擦的正压力。

图6 锥形电机定子铁芯叠铆校形

其中,α为锥形铁芯的锥角。中间冲片B需要产生水平错移,以便纠正错位。但在塞棒模具的作用下,冲片B受到上层冲片A和下层冲片C的摩擦阻力,锥形塞棒模具沿锥面的法向张紧力F的水平分力F1必须大于上、下层冲片施加的摩擦阻力f1与f2之和,才可以驱动中间层冲片B进行水平移动。

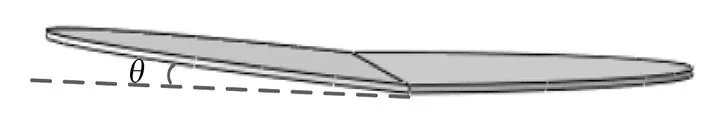

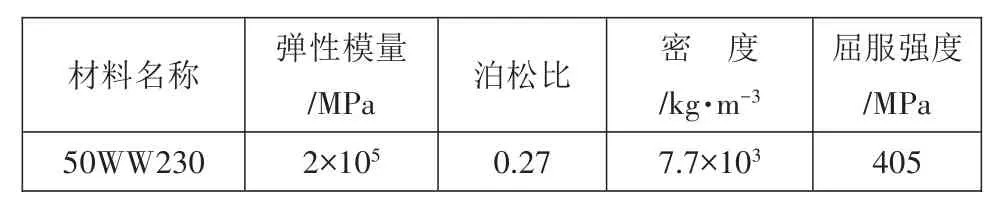

上述分析了各向异性的硅钢板材冲裁时的剪切力不一致必然导致冲片翘曲,如图7所示,θ表示翘曲角度,可衡量冲片发生翘曲时的变形程度,冲片叠铆预压紧时产生“弹簧垫圈”效应的预压紧力,能有效降低冲片的翘曲程度。利用有限元软件Abaqus建立冲片预压紧仿真模型可以预测预压紧力的大小。冲片料厚0.5 mm,冲片直径φ165 mm,取翘曲角度5°,选取硅钢冲片牌号为50WW230,材料参数如表1所示。

图7 单个冲片翘曲

表1 硅钢片材料参数

有限元模型的载荷、边界条件施加和仿真结果如图8所示,经计算,单个冲片在叠铆预压贴合时,会产生1.1 kN的预压紧力,较大的预压紧力会造成较大的水平摩擦力,且每个冲片的翘曲变形程度不一致,该弹性预压紧力也具有不确定性。

图8 冲片叠铆预压贴合仿真模型

综上所述,采用塞棒模具进行内锥面校形是否有效,主要看上、下层冲片A、C对中间层冲片B的摩擦力f1与f2之和是否小于塞棒模具张紧力的水平分力F1。当冲切刀块处于换刀周期的后期时,刃口变钝,毛刺和翘曲较大,叠铆冲片之间摩擦较严重,会出现f1+f2≥F1的情况,即出现“自锁”现象,基于塞棒模具的内锥面校形就会失效。出现自锁时即使加大塞棒模具的轴向推力F,对冲片也无法起到校正作用。由上述分析可知,采用内锥面校形工艺存在不可靠性。

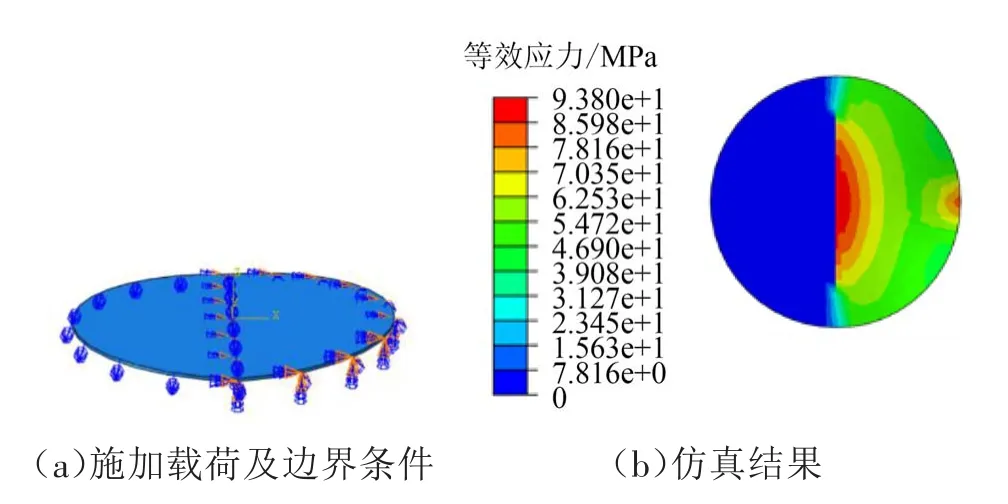

3 基于附加动力源的外圆柱面校形装置设计

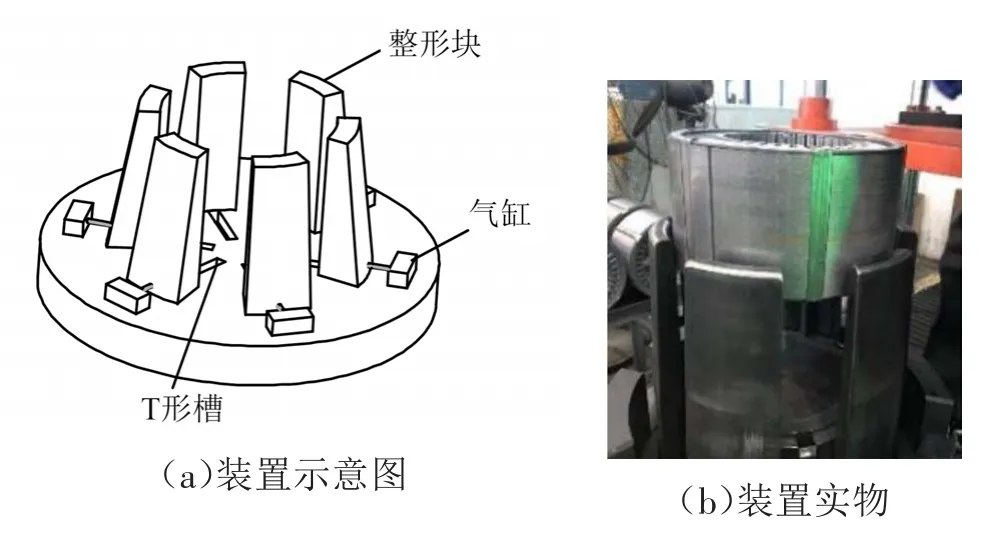

由以上分析可知,利用塞棒模具校正内锥面的方法并不能起到较好的整形效果,故设计了一种基于附加动力源的外圆柱面校正装置,如图9所示,以6片弧形整形块分布于锥形电机铁芯外圆柱面,外接气动装置提供动力源,整形块安装在T形滑槽上,高频往复式拍打不整齐的叠铆铁芯外圆面。校形过程中,硅钢冲片仅受到水平方向校形力,无作用于冲片的垂直分力F2,故不会增加冲片之间的摩擦力。由于硅钢冲片内外圆同轴度由冲切模具保证,外圆柱面完成校形,等同于内锥面亦同步实现了校正。该气动校形装置的六瓣弧面校形板受到同一气源压力驱动,同时底部采用浮动式约束,可以实现自动找正,经过多次高频高速拍打,最终可以获得叠铆整齐的圆柱面和内锥面。

图9 气动自动找正式外圆柱面校形结构

4 结束语

通过分析高性能锥形电机定子铁芯的结构工艺性和冲片制造工艺,讨论了锥形铁芯冲片叠铆后,由于冲切线较长,冲切刀块锋利程度在一个换刀周期中差异较大;现场测量发现冲切线毛刺与翘曲具有关联性,且都存在较大不一致性,最终导致层间摩擦系数的差异也较大。基于力学分析和有限元建模,研究了塞棒模具对锥形铁芯内锥面校形出现部分失效的原因,设计了气动自动找正式外圆柱面校形装置,避免了轴向分力,减小了冲片间摩擦阻力,校形效果较好,保证了自动生产线连续有效可靠的内锥面校形。