现场总线在玻璃配料系统中的应用

2021-10-05刘子飞

刘子飞

(秦皇岛玻璃工业研究设计院有限公司 秦皇岛 066001)

0 引言

由于玻璃相关行业发展的需要,对相关玻璃产品性能要求越来越高,玻璃配料领域也提出了高精度、高便捷、高智能的需求,现场总线控制系统(FCS)的应用,加快了这一发展速度。FCS以其安装方便、运行稳定、维护方便、易于扩展等特点,应用在工业自动化控制领域。

1 玻璃配料控制系统现状

玻璃原料配料控制系统主要由:计算机、PLC、称重仪表、模拟显示屏等组成。称重仪表连接每台秤的称重传感器,测量实时重量,PLC对称量、秤台给排料、皮带和混合机的运行进行逻辑控制,模拟屏显示设备运行状态。

目前国内玻璃配料系统存在以下问题:①设备多,线路复杂。由于PLC、模拟屏、给料机、称重仪表、排料门等工艺设备之间传递各类开关量和模拟量信号,使得各类电缆、导线、信号线数量大、型号多、布线复杂。复杂的线路必然给系统的安装、生产维护、技术改造带来一定的困难。②电磁干扰严重。动力柜、变频调压控制柜都放在控制室,设备启停和运行过程会产生多种杂波信号,通过与PLC和称重仪表信号线产生电磁干扰,影响配料系统的稳定运行。

2 现场总线控制系统

现场总线是工业生产车间的信息交换网络干线,通过布置在工业现场智能设备间的这条网络干线,实现控制器、检测仪表、执行器等设备间的信息交换。现场总线控制系统具有互联化、开放化、模块化等优点。通过现场总线,控制单元能够接收现场智能设备发送的运行和故障信号,还能够将控制单元的各类控制命令发送到相关的现场智能设备,从而实现控制单元与现场智能设备间的直接信息交换,简化了现场设备与控制室之间的互联导线。

3 采用现场总线的玻璃配料系统硬件构成

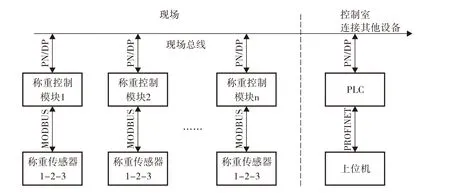

采用现场总线的玻璃配料控制系统中,选用支持PROFIBUS-DP或PROFINET协议的PLC作为系统的中央处理器,称重采集模块之间组网,直连控制系统CPU,与称重传感器之间通过MODBUS协议交互数据。给料机变频调速控制器支持MODBUS通信协议,使用MODBUS通讯模块和中央处理器组网,在博图软件中实现MODBUS协议数据和中央处理器的交互,构成高速通信的数字化网络,对称重终端设备实时监控。系统硬件结构示意见图1。

图1 系统硬件结构

3.1 称重传感器及称重采集模块

玻璃原料配料系统中,原料重量由安装在秤斗上的三只称重传感器将秤斗上的重量值转换成三路模拟电压信号,进入4路称重采集模块,该模块支持标准PROFIBUS-DP或PROFINET通讯协议,通过现场总线与系统进行连接。针对称重传感器模拟信号线缆多,安装繁琐、稳定性差的问题,用具有现场总线功能的称重采集模块取代传统的称重接线盒加称重控制仪表模式,依靠传感器自检发现传感器故障,解决了传统系统误差难以克服的缺点。称重采集模块最多可以连接四个重量传感器,由于现场总线可以对每只重量传感器进行读取测量数据,当重量传感器故障时,系统依靠自检程序及时发现系统误差,可以有效避免出现重大配料事故。

3.2 电磁振动给料机及控制模块

电磁振动给料机是秤斗进出料设备,传统设计是用可控硅板输出经过半波整流的脉动直流电压,电压有效值的大小决定了电磁给料机的振幅。电压由安装在面板的可调电位器调节,用开关量控制振动给料机是否工作,可控硅板一般专门放在控制室可控硅柜中。这种控制系统安装接线繁琐,上下料采用双速调节定量控制的方法,不能实现称量精度和上下料速度的实时调节,给料速度只能手动调节。

具有总线通信功能的可控硅控制模块具有以下功能:①支持标准MODBUS协议;②模块驱动电磁给料机,可以实现给料速度连续在线调节;③具有外接控制开关和调速电位器端子;④通过设备拨码开关设置设备通讯地址及通讯速率。

3.3 称量控制模块

可控硅控制模块和称重采集模块组合为称量控制模块,放置在电子秤附近,通过模块上的可调电位器和按钮,实现配料手动操作。

3.4 皮带机等设备控制

玻璃配料系统中负责运输原料的皮带机带、混合机、电磁阀等设备仍采用传统的控制方式,控制元件放在动力控制柜中,用PLC系统的开关量I/O进行控制。

4 系统软件及算法

系统软件包括控制程序和管理程序。

4.1 控制程序

包含OB1和OB35组织块。OB1主程序编制模块,主要功能包括:循环扫描、系统时钟、通讯格式、诊断信息读写等功能。OB35是控制原料的上下料、计量、混合、传送及PLC通信的系统循环及中断组织块。

4.2 系统管理软件

在玻璃配料称量系统中,中央处理器采集系统智能设备的信号,通过CPU进行计算,并与管理计算机进行通信。计算机管理软件通过人机交互界面,在屏幕上以形象图形的形式实时反映整个系统的运行状态,将系统的设置和操作命令及时传送给PLC,并且能在一定条件下自动必要的操作,保存系统数据,如配料操作记录、配方表诊断,利用模拟屏指示设备运行状况。

4.3 称重控制算法

玻璃配合料是否满足标准要求,主要决定于原料的称量精度,影响称量精度的因素主要有以下几个方面:①物料粒度、黏度、自流度不一致;②给料机人工调速的不确定;③给料机的输出特性,随时间的变化引起称量误差;④不同时段电网电压的变化,影响给料速度。

由于原料称量具有不重复性、不确定性,不易确定理想的数学模型,上、下给料机采用双速送排料方式,该方法称量精度低、总给料速度慢、稳定性差等,用固定控制算法不能达到精度和速度的理想配合。新的控制算法中,采用模糊控制技术,配料控制系统对相近批次配料数据智能判断,对给料速度和悬浮量进行智能优化,实现加料同步、排料同步的运行状态,既能有效使用配料设备,又能提高配合料的均匀度,有利于连续制备高质量的配合料。

5 结语

本文结合目前国内玻璃原料配料系统的实际情况,分析了现有系统存在的一些问题,主要包括:配料精度低、稳定性差、布线多、安装复杂、维修困难等不足,对原料配料控制的关键问题提出了一些重要的设计思想。现场总线控制系统具有模块化、稳定性、便利性等优势,必将逐渐取代传统的玻璃原料配料控制模式。随着自动化控制技术的不断发展,对玻璃原料配料精确性、稳定性和便利性的需求会不断提高,需进一步研究原料称量的非线性时变系统,利用模糊控制理论,更有效地解决称量配料速度与称量精度完美组合问题。