铯榴石玻璃陶瓷体的制备及固铯研究

2021-10-05秦桂璐张行泉朱永昌

秦桂璐 张行泉 朱永昌

(1.核废物与环境安全国防重点学科实验室 绵阳 621010;2.西南科技大学材料科学与工程学院 绵阳 621010;3.西南科技大学分析测试中心 绵阳 621010)

0 引言

化石能源是世界上主要的能源,但目前面临枯竭危机,并且大量使用化石燃料破坏了生态环境。由于温室气体排放量低,能量密度高等优点,核能越来越不可或缺。然而,核技术的应用也带来了日益严重的放射性污染,大量的裂变产物会对环境及生物造成极大的危害。Cs及其同位素是核燃料循环过程产生的主要强放射性元素,其产额占据了裂变产物的20%左右。其中放射性铯(137Cs)半衰期为30.7年,衰变释热性强,需要历时几百上千年才能衰变到无害水平,是高放废料前100年衰变热产生的主要源头。同时Cs极易溶于水,暂时没有较好的储存方法。所以放射性铯的去除和最终储存是一个亟待解决的问题。

通常,水泥固化[1]、玻璃固化[2]和陶瓷固化[3]可以用来处理放射性废物。然而,水泥作为固化材料具有一些缺点,即体积减少率低和可浸出性相对较高[4,5]。玻璃固化制备温度较高(>1000 ℃),往往超过了铯的挥发温度,容易造成铯的挥发,造成二次污染并腐蚀设备[6-8]。陶瓷固化是将核素与处于晶格位点的原子发生类质同晶置换,从而使核素固定在晶格位置不易脱落。在过去的几十年里,已经研究了几种用于固化 Cs的陶瓷材料,其中包括碱硬锰矿、磷灰石和铯榴石等[9]。

铯榴石是Cs的一种铝硅酸盐矿物,其结构是由桥氧连接的(Al,Si)O4四面体单元构成的三维骨架。Cs+的直径为3.34 Å,铯榴石结构的通道系统直径为2.8 Å,Cs+进入铯榴石的晶体当中,如果不破坏铯榴石的晶体结构,Cs+难以从铯榴石中释放出来。这使得铯榴石具有低浸出率和良好的热稳定性,是一种很有前途的固化体[10]。通常,合成铯榴石的方法有水热法[11-13]和固相反应法[14]。

许多研究表明,可以用水热法处理含137Cs 的废液。水热法虽然避免了Cs在高温下的挥发,但工艺复杂,不利于工程化,所形成的铯榴石为纳米粉末形态,不适用于固化。使用固相反应高温烧结时,可以用偏高岭土、CsOH·H2O 和碱金属氢氧化物合成铯榴石。然而,固态反应总是需要较高烧结温度(>1000 ℃),这往往会导致许多问题,如铯的挥发[15]。同样,在相对较低的烧结温度下获得陶瓷的等离子体烧结(SPS)方法[16]也由于生产工艺复杂和成本高而存在许多局限性,缺乏竞争力。

含有玻璃基体和结晶相的玻璃陶瓷已被认为是一种用于固定核废料的新方式。近年来,玻璃陶瓷固化挥发性核素方面有了新进展。Chong等[17]通过玻璃粘结含碘废料的形式合成了碘钠石玻璃复合材料,玻璃粘结剂的加入使得碘钠石的合成温度降低避免了碘的挥发。关于固化Cs方面,Yang等[18]系统地研究了热处理对含Cs玻璃陶瓷体结构和性能的影响。由此推测,玻璃粉的加入可以填充陶瓷颗粒之间的间隙,增强铯榴石玻璃陶瓷的致密度,同时抑制颗粒长大,降低铯榴石固相合成的温度。

基于上述研究,本文提出了一种在低温烧结条件下(<1000 ℃)固化Cs的方法,同时实现了Cs的浸出率低和所生成的地聚合物的结构稳定的目标。

1 实验

1.1 实验材料

本文所使用的偏高岭土是将高岭石在 800 ℃下煅烧 2 h所得。偏高岭土的组成如表1所示。用133Cs替代放射性137Cs,Cs基地聚合物的组成为Sol-SiO2、CsOH·H2O、偏高岭土和H2O。混合所得浆液在 70 ℃下干燥 24 h 得到块状地聚合物基体。

表1 偏高岭土的化学组成(质量分数) %

玻璃粉[17]的组成如表2所示。将约50 g混合物在氧化铝坩埚中加热,850 ℃分解碳酸盐和硼酸盐后,在1150 ℃下等温熔融3 h以形成均匀熔体后淬火。将淬火的样品压碎并在 1150 ℃下再次熔融3 h后再次淬火。制备的玻璃球磨2 h得到玻璃粉。

表2 玻璃粉的化学组成(质量分数) %

地聚合物前驱体和玻璃粘结剂粉末混合,其配比如表 3 所示,并在 700、800和900 ℃的空气炉中保温8 h。

表3 样品的化学组成(质量分数) %

1.2 方法

用X' Pert PRO型多功能X射线衍射仪(荷兰帕纳科公司)进行物相分析。采用美国TA仪器公司SDT Q600同步热分析仪进行差示扫描量热分析仪(differential scanning calorimetry,DSC)测试,在空气气氛中以 20 ℃/min 升温,温度范围为20~1100 ℃。用德国蔡司ULTRA 55扫描电镜对制得样品表面形态进行分析。硬度由TMVS-1S数字维氏硬度计表征。激光拉曼光谱仪得到拉曼图谱。

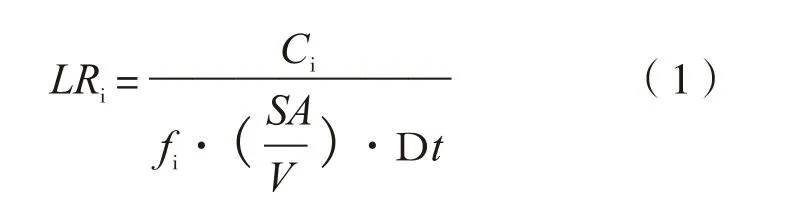

化学稳定性通过浸出实验验证。将样品粉碎,通过0.150~0.075 mm(100~200目)的筛子进行选择。浸出实验在90 ℃下进行28天,分别在第1、3、7、14和28天时更换浸出液。测试浸出率时,将渗滤液以6000 r/min的速度离心40 min,然后用电感耦合等离子体光学发射光谱仪(ICP-OES,ICAP 6500,美国Thermo Fisher公司)和电感耦合等离子体质谱(ICP-MS,7700X,Agilent Technologies,美国)进行分析。元素i(LRi)(g/(m2·d))的归一化质量损失根据式(1)计算:

式中:Ci——渗滤液中第i个元素的浓度,g/L;

fi——第i个元素在所获得的样品中的质量分数;

V——溶液的体积,L;

SA——粉末样品的表面积(用比表面积分析仪在BET氮气吸附中测定),m2;

Dt——实验天数。

2 结果与讨论

图1为在不同温度下合成的0SA的XRD图谱。700 ℃时图谱为非晶态,无法合成铯榴石。当温度升高到 800 ℃时,出现了 CsAlSi2O6(400)、(321)和(332)的衍射峰,但是此时衍射峰峰强弱,非晶态明显。随着固化温度升高,大量的晶相形成。X射线衍射证实样品主要表现出CsAlSi2O6(PDF#88-0055)相。然而,过高的固化温度会导致铯挥发使二氧化硅出现在(400)和(332)之间[19]。

图1 不同温度下合成的0SA XRD谱图

图2(a)、(b)和(c)为0SA、5SA、15SA和25SA在不同温度下煅烧8 h的XRD图谱。700 ℃下只需要掺入5%的玻璃粉就能形成纯铯榴石相(PDF#88-0055)。这意味着玻璃粉的加入可以在低温下合成纯铯榴石。800 ℃时,0SA峰较弱,加入玻璃粉后,峰强显著提高。随着玻璃粉的增加,X射线的强度减弱,这是铯榴石含量减少所引起的。基于玻璃粉为低熔点玻璃,以下研究选取800 ℃烧结的样品。

图2 在不同温度下合成0SA、5SA、15SA和25SA的XRD图谱

图3为800 ℃烧结的样品的拉曼光谱。加入玻璃粉后,拉曼图谱的强度增加,但随着玻璃粉的增多,峰强减弱。这与XRD的结果相互印证。140 cm-1和195 cm-1处是氧原子笼中 Cs 的振动模式[20]。加入玻璃粉后,140 cm-1处峰强急剧减弱,而处于480 cm-1的O-(Al,Si)-O 弯曲振动谱图强度增大,这可能是因为加入玻璃粉后Si、Al形成四面体的能力增强,同时有更多的Cs进入到铯榴石的结构中。

图3 在800 ℃下合成0SA、5SA、15SA和25SA的拉曼光谱

图4为在800 ℃下合成0SA、5SA、15SA和25SA的 SEM 照片。可以看出,0SA样品表面形貌如凝胶相,晶粒形状不规则,同时因高温热处理形成大量烧结裂纹,样品不够致密[21]。加入玻璃粉后,5SA裂纹消失但还有少量孔洞,晶粒成规则的圆形并且连接紧密。同时,随着玻璃粉含量的提高,非晶相出现在晶粒与晶粒之间。其中,5SA的晶粒最大,直径大约为0.5 μm。玻璃粉含量增加后,晶粒尺寸变小,15SA和25SA的晶粒大小相似,直径约为0.2 μm。这种现象应该与烧结过程中的玻璃相有关,玻璃在升温过程中熔融,均匀地流动于铯榴石陶瓷的颗粒与颗粒之间,会使颗粒在相交处几乎被玻璃相隔离,在一定程度上阻碍离子的传输,从而抑制晶粒长大[22]。同时,由于玻璃在陶瓷颗粒之间的连接作用,玻璃粉的加入使铯榴石玻璃陶瓷结构均匀致密。

图4 在800 ℃下合成0SA、5SA、15SA和25SA的SEM图

不同样品在800 ℃ 下的密度和硬度如图5所示。样品的密度从2.06 g/cm 增加到了2.56 g/cm,与0SA相比,添加玻璃粘合剂使得样品更为致密,这是因为玻璃粘合剂可以填充晶粒之间的孔隙。这与SEM 的结果一致。

图5 在800 ℃下合成0SA、5SA、15SA和25SA的密度和硬度

加入玻璃粉后,样品的维氏硬度高于700 MPa,高于大多数陶瓷固化体[23]。常压烧结时,0SA容易残留少量气孔,一般强度稍低。加入玻璃粉后,玻璃相促进扩散和粘滞流动的发生,降低颗粒间的摩擦,有助于颗粒重排,同时填补空隙。同时SA玻璃粉黏度较低,因此SA玻璃粉很可能在填补空隙时将陶瓷颗粒结合到整个固体中,使得陶瓷颗粒与玻璃相没有明显的边界。这就解释了加入玻璃粉后样品硬度增大的原因。

图6为Cs+标准化的浸出率,Cs+的浸出率都随着时间的推移而逐渐降低,远低于其在陶瓷中的浸出率(1.65×10-4g/(m2·d))[24]。同时玻璃粉的加入减少了Cs+的损失。与单一的铯榴石固化形式相比,使用玻璃相再加以保护能让固化体具有更强的固化能力[25]。这可能是由以下因素引起的:Cs-O 键形成于铯榴石的基团结构中,其中大多数 Cs 原子被牢固地锁定在晶格结构中[26]。这说明铯榴石的晶格固化对于固化铯有了第一层的保护作用后,加入玻璃粉后形成的玻璃陶瓷体中玻璃相在铯榴石颗粒与颗粒之间又有了第二层保护。但从15SA和25SA曲线相差较小的现象来看,说明当玻璃粉增加到一定量时,其对于固化Cs+的影响变化不大,这与SEM图的结果相似。

图6 浸出液中Cs +的浓度变化

3 结论

本文用5%~25% 的SA玻璃粉与Cs基地聚合物前驱体混合制备铯榴石玻璃陶瓷体。结果表明:加入玻璃粉后,玻璃陶瓷的合成温度可以降至800 ℃,避免了铯的挥发。同时玻璃粉使铯榴石陶瓷颗粒之间空隙减少,使得其更加致密。浸出试验表明,由于铯榴石和周围玻璃的双重作用,有效提高稳定性,使得Cs+的浸出率低于1.16×10-9g/(m2·d)。这说明将铯榴石作为固化Cs的晶相,同时用玻璃粉作为第二保护层包裹铯榴石颗粒,所制得的铯榴石玻璃陶瓷体适合作为固化铯的固化体。