锡对超薄浮法玻璃热膨胀系数和黏度的影响研究

2021-10-05田芳郭卫司敏杰董明李红霞郎明

田芳 郭卫 司敏杰 董明 李红霞 郎明

(浮法玻璃新技术国家重点实验室;中国洛阳浮法玻璃集团有限责任公司技术中心 洛阳 471009)

0 引言

浮法玻璃的渗锡是锡槽中锡液、玻璃液和保护气体相互作用的结果,是不可避免的,并且超薄浮法玻璃在后期深加工的时候,渗锡会造成浮法玻璃出现“钢化彩虹”及“翘曲”等问题[1-3]。对于超薄浮法玻璃而言,渗锡对玻璃空气面和锡面的影响更显著,会造成浮法玻璃锡面和空气面成分、硬度等结构以及物理或化学性质有所区别[4]。本文从玻璃本体出发,将浮法玻璃按照层状结构处理,以实际测到的超薄浮法玻璃表面成分数据为基础,设计并熔制实验室样品,来探讨渗锡对浮法玻璃高温热膨胀系数及黏度的影响。

1 实验

1.1 实验试样

实验试样为本单位实验室熔制的玻璃样品,本实验从玻璃本体出发,以实际测到的不同渗锡量的玻璃表面成分数据为基础,模拟浮法玻璃锡面和空气面的成分差异,设计并熔制不同锡含量的样品3个,编号为A、B、C。

1.2 测试方法

本实验样品的热膨胀系数采用林塞斯高温线膨胀仪L75进行测试,将熔制的样品进行切割和磨抛,制成长约20 mm,宽约5 mm的条状样品,选择升温速率为5 ℃/min,升至800 ℃后降温。

本实验采用RSV-1600旋转黏度计对不同锡含量的样品进行了高温黏度测试,测试温度范围为1100~1460 ℃。

2 结果与分析

2.1 渗锡对超薄浮法玻璃热膨胀系数的影响

热膨胀系数是材料物理性能中一个非常重要的参数,是指物体温度升高1 ℃时单位长度或体积上所增长的长度或体积,玻璃的热膨胀性能不仅能反映出玻璃的热历史及其结构性能,在玻璃深加工过程中,更能直接反应玻璃结构随温度的变化情况[5]。

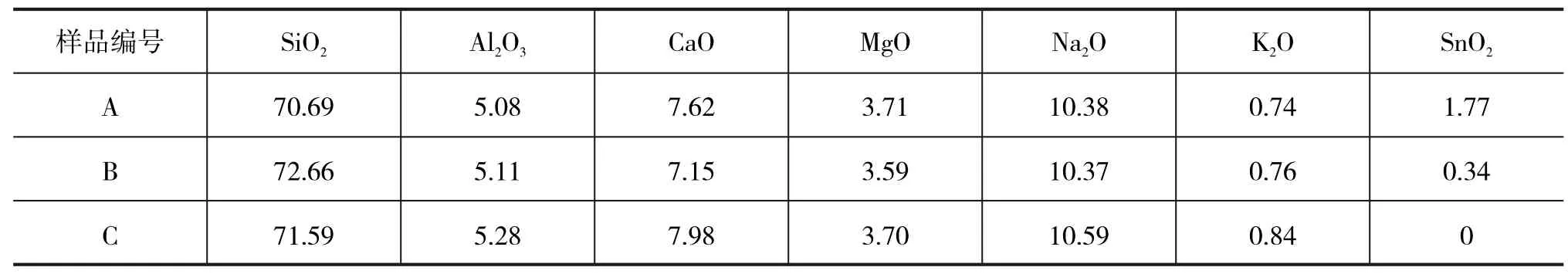

为了模拟超薄玻璃锡面和空气面的成分差异,以测到的不同渗锡量的玻璃表面成分数据为基础,设计并熔制不同锡含量的样品3个,编号为A、B、C,其中A样品SnO2含量为1.77%,B样品SnO2含量为0.34%,样品C为不加锡的样品,样品化学组成如表1所示。

表1 样品化学组成 %

本实验样品A、B、C玻璃的热膨胀系数采用林塞斯高温线膨胀仪L75进行测试,测试结果如图1~图3所示。

图1 样品A热膨胀系数和绝对膨胀

图2 样品B的热膨胀系数和绝对膨胀

图3 样品C的热膨胀系数和绝对膨胀

样品热膨胀系数和特征点温度如表2和表3所示。

表2 不同SnO2 含量样品不同温度下的热膨胀系数 ×10-6/℃

表3 不同SnO2含量样品的特征点温度 ℃

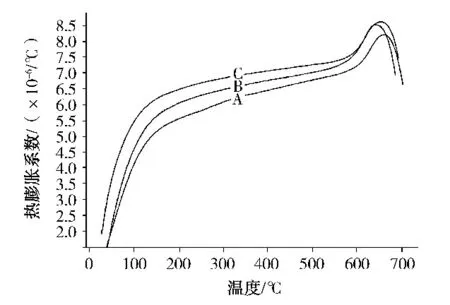

由表2、表3可以看出,在100~500 ℃温度区间,随着温度的升高,各样品的膨胀系数逐渐变大,并且在任意同一温度下,其热膨胀系数:C>B>A,即在同一温度下,随着SnO2含量的增加,样品的热膨胀系数变小;将不同SnO2含量样品的热膨胀曲线置于同一个坐标系中,此现象和规律更明显更易观察到,不同SnO2含量样品的热膨胀曲线如图4所示。

图4 不同SnO2含量样品的热膨胀曲线

热膨胀曲线的绝对膨胀值是指在升温过程中,一定温度下被测玻璃样与标准样的伸长长度的差值,是玻璃在常温下与某点温度时的绝对伸长量,玻璃的绝对膨胀曲线可以更明确地显示出样品在宏观上的膨胀量。图5为不同SnO2含量样品的绝对膨胀曲线。

图5 不同SnO2含量样品的绝对膨胀曲线

由图5可以看出,随着温度的升高,样品的绝对膨胀变化规律为:C>B>A,即SnO2含量较低的样品,其绝对膨胀量较大;SnO2含量较高的样品,其绝对膨胀量最小。

2.2 锡对超薄浮法玻璃黏度的影响

本实验采用RSV-1600旋转黏度计对不同锡含量的样品进行了高温黏度测试,测试温度范围为1100~1460 ℃。

各样品的低温黏度曲线的拟合可根据VFT公式所获得:

式中:h——黏度;

T——温度;

A——前项;

B——假想活化能;

T0——VFT温度。

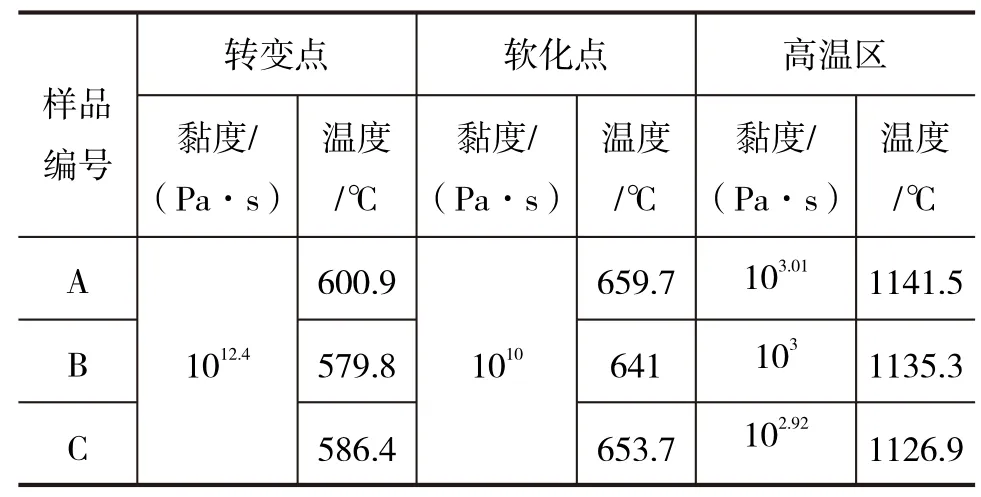

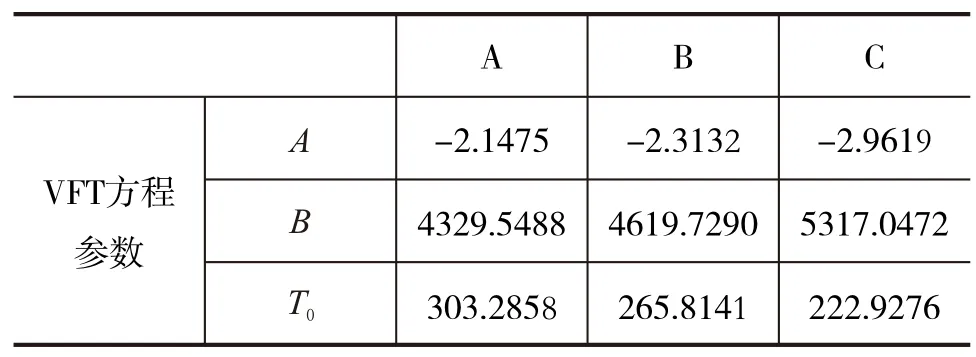

VFT公式适合于玻璃的整个温度范围,A、B和T0为常数。确定这三个值至少需要知道三对黏度与温度的数值:①玻璃化转变区温度及对应黏度;②玻璃软化区温度及对应黏度;③下沉温度区温度及对应黏度(黏度小于103.22Pa·s)[5]。高温黏度测试获得了下沉温度区的数据,而玻璃化转变点温度(1012.4Pa·s)和软化点温度(1010Pa·s)可由玻璃样品的热膨胀曲线获得,其特征点温度见表3,各样品选取的黏度与温度值见表4;根据VFT方程可以获得前项A、假想活化能B和VFT温度值,见表5;最后可获得低温黏度拟合的图谱,如图6所示。

表4 样品的黏度与温度值

表5 VFT方程参数值

图6 样品低温黏度曲线

由图6可以看出,温度-黏度曲线逐渐向上平移,在同一温度下,样品的黏度大小规律为:A>B>C,即在同一温度下(低于850 ℃),SnO2含量较低的样品,其黏度较小;SnO2含量较高的样品,其黏度较大,一般认为,浮法玻璃黏度较大,其热膨胀系数较小,这也与高温热膨胀的测试结果符合。

根据熔体基本结构理论:玻璃熔体在升温时群间空隙逐渐增大,有利于小型四面体等多面体群和离子的穿梭移动,表现为黏度的下降;熔体降温时,空隙变小的同时还伴随着小型多面体群聚合为大型多面体群的过程,网络聚合程度不断增强,表现为黏度的上升[6];在浮法玻璃带沿锡槽前进方向,玻璃带进入锡槽时约1050 ℃,离开锡槽时约600 ℃,同时,渗锡也发生在锡槽阶段,随着渗锡层的产生,玻璃锡面与空气面的黏度不同预示着其拉薄工艺也应有所不同,这会对未来高品质超薄浮法玻璃的生产工艺控制(锡槽的设计、温度制度、拉薄工艺等)及质量控制(波纹度、翘曲等)的精细、精确和自动化会大有裨益,需要更多学者从不同的方面进行更深入的研究。

3 结论

通过对不同渗锡量的玻璃样品进行模拟并进行实验室样品熔制,对各样品进行高温热膨胀系数及高温黏度的测试和分析,得出以下结论:

(1)在同一温度下,随着SnO2含量的增加,样品的热膨胀系数变小,其绝对膨胀量也变小;

(2)在同一温度下(低于850 ℃),SnO2含量较低的样品,其黏度较小;SnO2含量较高的样品,其黏度较大。