高铝硅超薄浮法玻璃下表面粘附物原因分析与处理措施的探究

2021-10-05田文龙霍富胡会民

田文龙 霍富 胡会民

(1.海南中航特玻材料有限公司 海口 571924;2.重庆鑫景特玻有限公司 重庆 400715)

0 引言

近年来国内电子信息产业触摸盖板玻璃发展迅速,代表行业领军的企业有蓝思科技、比亚迪、富士康等。2012年以前这些加工厂所需要的玻璃原片来源于美国康宁、日本旭硝子、德国肖特,价格比较昂贵。盖板玻璃的价格一直居高不下。

2010年,武汉理工大学的教授专家就开始研究高铝硅超薄浮法玻璃成分及生产工艺技术,由于浮法线投资成本比较高,一直都是建立在理论和数据分析的基础上。直到2013年重庆某公司开始由国内设计团队自主研发设计建造高铝硅超薄浮法玻璃生产线,2017年点火投产。产品可完全替代进口,产品的量产标志着我国打破电子信息产业触控盖板玻璃长期依赖进口以及军工级航空玻璃基础材料受欧美日限制的局面。

由于生产工艺方法不同,高铝硅超薄浮法玻璃所产生的缺陷类型也不一样,如美国康宁采用的是溢流法生产,玻璃从拉薄成形、退火、切割、包装都是立在辊道上,玻璃的表面不与辊道接触,根本不会有玻璃表面的质量缺陷。日本旭硝子、德国肖特、重庆特种玻璃都是采用浮法玻璃成形,玻璃在漂浮的锡液上拉薄成形,通过沿口到传送辊道上,再由辊道传送到退火窑,在冷端切割、包装。这就影响了玻璃板下表面质量。在日常生产中比较常见的下表面缺陷为粘附物,粘附物一般分为:硫化物粘附物、氧化锡粘附物、玻璃成分中挥发的粘附物等。本文就生产实践中所遇到的几种类型的粘附物进行分析与探究,提出处理和预防措施。

1 几种常见粘附物在显微镜扫描电镜-能谱分析仪下观察的形状分析

1.1 硫化物粘附物

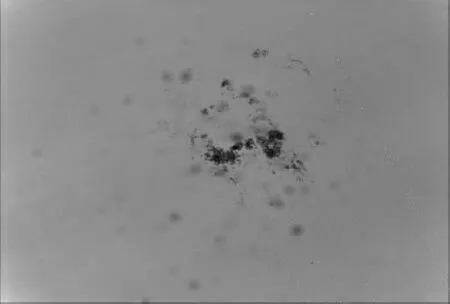

硫化物粘附物(图1)在显微镜下观察:为白色透明颗粒状晶型,为硫化物形成的初始状态,其附着在过渡辊上经过二氧化硫的熏蚀,逐渐变成黄色透明的颗粒。用刀片或者硬物可以刮拭掉,玻璃表面留有一个“凹坑”印记。粘附物在玻璃板位置不固定,集中出现在玻璃板一个区间范围,呈大面积出现。

图1 显微镜下观察硫化物粘附物形状

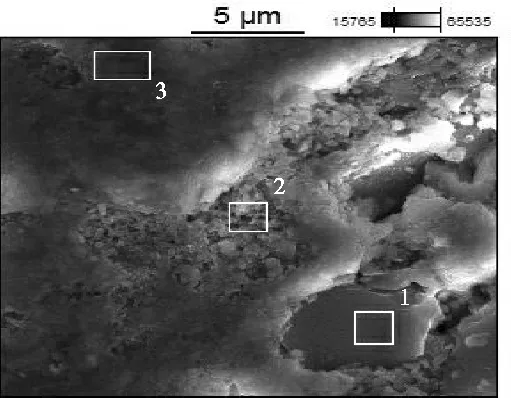

扫描电镜-能谱仪观察下表面硫化物粘附物内部微观形貌如图2所示,检测数据见表1。

图2 下表面硫化物粘附物内部微观形貌

表1 下表面硫化物粘附物的成分

从表1可以看出图2-2、图2-3与图2-1成分含量比例相比较S元素偏高,故此类粘附物判定为硫化物类粘附物。

1.2 氧化锡粘附物

此类缺陷在浮法玻璃生产工艺的方式中比较常见,特别是在高铝硅超薄浮法玻璃生产线中为解决难点,常见的氧化锡粘附物如图3所示。“珊瑚状”的氧化锡,主要是由锡槽中的二氧化锡(俗称锡灰)漂浮在锡槽沿口处存积,随着玻璃板带到过渡辊表面,粘附到玻璃板下表面,形成氧化锡锡灰,显微镜下观察为灰褐色、珊瑚状,一般为0.1~0.3 mm。另一种是沾锡(金属),如图4所示。锡槽锡液波动,锡液中含有其他杂质导致锡粘附在玻璃下表面,在显微镜下观察为金属类光亮色,尺寸为0.05~0.1 mm。

图3 显微镜下观察“珊瑚状”氧化锡粘附物形状

图4 显微镜下观察氧化锡粘附物形状

扫描电镜-能谱仪观察下表面氧化锡粘附物内部微观形貌如图5所示,检测数据见表2。

表2 下表面氧化锡粘附物的成分

图5 下表面氧化锡粘附物内部微观形貌

可以看出图5-1、图5-2与图5-3成分含量比例相比较SnO2偏高,因此判定此类的粘附物为氧化锡类粘附物。

1.3 玻璃成分中挥发的粘附物

现在浮法玻璃产品样式较多,所需的成分要求差别比较大。在浮法玻璃生产中,玻璃成分中挥发的粘附物在显微镜下观察为褐色的附着物,如图6所示,很难用硬物刮拭下来,用手触摸表面凸凹不平,在玻璃板的位置不固定,一般为0.1~0.3 mm。

图6 显微镜下观察含有SO3、Cl、Al2 O3等玻璃成分的粘附物形状。

扫描电镜-能谱仪观察下表面玻璃成分中挥发的粘附物内部微观形貌如图7所示,检测数据见表3。

表3 下表面玻璃成分中挥发的粘附物的成分

可以看出图7-1、图7-2与图7-3成分含量比例相比较SnO2偏高,同时Cl含量也比玻璃本体偏高,因此判定此类的粘附物为玻璃体内挥发物漂浮在锡液表面造成的沾锡。

图7 下表面玻璃成分中挥发的粘附物内部微观形貌图

2 几种常见粘附物产生原因分析

2.1 硫化物粘附物

在浮法玻璃生产过程中,过渡辊区域长期使用二氧化硫,与玻璃中的氧化钙和氧化钠发生化学反应生成硫酸盐(式1)。生产改厚度调整,导致锡槽工艺状况发生变化,特别是出口温度发生波动,会出现板下粘附物。过渡辊辊道传动机构异常,出现抖动,也会使玻璃出现下表面固定位置粘附物,有固定间距,二氧化硫输送系统缺少水浴气化装置,导致液体气化不完全,二氧化硫液体直接喷到过渡辊道表面,或生产厂家的二氧化硫质量有问题,罐内含有杂质;过渡辊区域密封不严实导致含氧量偏高;过渡辊标高、轴距、爬坡辊曲线等设计不合理。

2.2 氧化锡粘附物

在浮法玻璃生产过程中,锡槽边封密封不严实、槽内保护气体分配和用量不合理、锡槽出口挡帘密封不严实、玻璃板距离沿口唇板高度大等导致锡槽污染,锡槽出口玻璃板“三角区”锡灰比较多(图8);锡槽内使用的工艺设备如拉边机、挡旗、水包、挡帘等漏水或长时间没有清理,表面的结垢落入锡液表面;其他金属类如不锈钢、铝污染;过渡辊下渣箱内有杂物,过渡辊区域气流不稳定等。

图8 某生产线锡槽沿口锡灰存积状态

2.3 玻璃成分中挥发的粘附物

高铝硅超薄浮法玻璃是高温成形的,为减少锡槽的电加热使用量,从流道流入锡槽的玻璃液温度很高,玻璃液温度越高玻璃液中的组份越容易挥发。由于各个厂家玻璃特性不一样,设计成分也不同,挥发物也不一样。一般使用澄清剂芒硝、氯化钠、氧化砷、氧化锑等,在生产实践中芒硝和氯化钠做澄清剂在高铝硅浮法使用的比较多,其挥发物产生也比较多,特别是氯化钠。挥发物漂浮在锡槽高温区锡液面上清晰可见。氧化砷和氧化锑做澄清剂均会进入玻璃成分中,一般情况下不会产生挥发物。

3 粘附物的处理和预防措施

3.1 硫化物

处理措施:根据生产产品厚度降低锡槽出口玻璃板温度;用木块或石墨打磨过渡辊表面,制作一个擦辊装置,生产高质量玻璃前把过渡辊表面清理干净;定期检查沿口三角区状况,及时清理三角区的锡灰。

预防措施:根据产品的规格设计制定过渡辊、爬坡辊道的爬坡曲线,1#过渡辊外径与锡槽出口唇板的距离控制在≤60 mm;1#过渡辊标高控制根据玻璃板与沿口高度、玻璃板温度来设定,超薄浮法玻璃一般参考玻璃板和沿口高度2~3 mm而定;二氧化硫使用增加水浴系统和气化储气罐,定期更换水和排水,减少二氧化硫带来的杂质粘附在辊道表面;过渡辊区域严格控制氧含量,增加一定量的氮气或者氮气和二氧化硫的混合气;过渡辊和退火窑中间过渡区板下要密封,板上增加可调控的放散口,减少二氧化硫等废气进入退火窑影响辊道表面质量。

3.2 沾锡

处理措施:用钢带清理沿口三角区,确保三角区锡液表面干净没有锡灰积存;降低玻璃板与沿口的高度,减少三角区长度;增加挡旗使用量,在拉边机后区每间隔2~3 m安装一组,到收缩段位置,减少高温区锡液回流;增加锡槽出口扒渣机电流,加快玻璃板中间的锡液向两侧流动,把锡灰带到扒渣口;过渡辊产生的沾锡需要用石墨或木块打磨辊道表面。

预防措施:日常加强锡槽的密封,减少锡液污染,控制锡槽的露点在-46 ℃以下,锡液深度不低于设计高度;锡槽工艺设备定期清理,避免冷凝物等杂质进入锡槽;合理分配锡槽保护气体,一般分布是按照中间多,前后略低的分布方式;氢气的使用方式建议从锡液裸露面区域通入进去,如边封、观察窗等,进而提高氢气与锡液表面的氧气反应;锡液定期成分检测,控制锡液中的Fe含量,一般高铝超薄浮法玻璃控制在300×10-6~400×10-6,偏低可以增加高纯度的电解铁,电解铁同时与锡的氧化物、硫化物也有强还原反应:

3.3 玻璃成分中的挥发物

处理措施:用高压纯氮气吹扫锡槽顶部,把硅碳棒、吊顶砖砖缝、边封、导流周围等挥发物冷凝存积的区域吹扫干净,吹扫期间玻璃板放宽板,把掉落的挥发物带走,翻挡旗、清理水包、清理拉边机等附属设备,根据生产计划安排、挥发物的聚集程度制定定期吹扫锡槽方案。

预防措施:加强锡槽密封,高温区增加4~6组导流,分别安装在0~1贝,拉边机中间和末端区域导流排放的废气是锡槽保护气总量的25%~30%,槽压控制在30 Pa以上,尽可能多开,锡槽前端一般全开,拉边机区域和末端根据槽压状况定期循环打开;制定锡槽附属设备清理周期,一般水包20~30天、拉边机60~90天、挡旗和挡边器180天。

4 结语

通过对高铝硅超薄浮法玻璃下表面粘附物电子显微镜下岩相分析,借助扫描电镜-能谱仪的检测数据,找出了玻璃下表面粘附物产生的原因,结合生产实践提出了有效预防措施和处理措施,解决了此类缺陷,实现了稳定生产。