高含水油包水乳液的水合物储气性能研究

2021-10-04王燕鸿姚凯郎雪梅樊栓狮

王燕鸿,姚凯,郎雪梅,樊栓狮

(华南理工大学化学与化工学院,传热强化与过程节能教育部重点实验室,广东广州 510640)

引言

随着我国对环境污染问题的重视,以天然气为代表的清洁绿色能源在能源结构中的比例稳步增加,使得天然气存储技术成为研究的热点。水合物法存储天然气技术具有储气量大(标况下,1 m3水合物可储170 m3天然气)、储存条件温和(3~10 MPa,273.15 K 以上)、储气原料绿色易得、安全性好等优点[1]。为了加快水合物储气过程,国内外研究者对水合强化技术做了大量研究,目前强化技术分为两类:机械强化和化学物理强化。机械强化技术主要有搅拌[2-4]、喷雾[5-7]、鼓泡[8-10]等,设备成本高、能耗大,所以近年来人们将目光集中在化学物理强化技术上;化学物理强化利用动力学促进剂[11-13]、金属导热材料[14-17]或者改变水相的形态等加快反应体系的传质传热,达到降低设备投资和能耗的目的。其中改变水相形态常见的方法有将水制成冰粉[18-20]、干水[21-23]、油包水乳液等。

气体在油包水乳液中发生水合反应分为三个阶段[24-26]:溶解、扩散、油水界面水合。徐勇军等[27-28]提出与纯水以及乳化剂水溶液相比,乳液中甲烷水合速率和产率明显提高,水合物呈粒状并含水量少。陈英楠[29]发现温度273.35 K、搅拌速率700 r/min、乳液粒径700 nm、含水率30%(浓度,以下非特别说明,均为浓度)是甲烷在癸烷包水乳液水合的最优条件。随后Li等[30]提出甲烷在30%含水率的乳液中水合速率是纯水体系的5 倍,优于表面活性剂干溶液、SDS溶液、石英砂固定床和沸石+水反应体系。Wang等[31]认为加入合适的乳化剂可降低油水界面能,并形成分子界面膜和双电子层结构,防止液滴聚集长大,提高乳液稳定性,加快传质。并且含水率较高的乳液中,水合物生长速率和储气密度较高,275 K、7 MPa 条件,40%含水率乳液平衡储气量为122 L气/L 水,加入SDS 和PEG400 可分别提高至140 L气/L 水和151 L 气/L 水[32]。此外,Azam 等[33]利用油包冰粒相变水合储气材料,促进水合物成核,强化传热,在己烷包水乳液中最高水合速率达到158.2 kmol/(h·m3)[(59.1 L 气/(L 水·min)]。

然而目前利用油包水乳液进行水合储甲烷的研究多集中在含水率50%以下。水合物储甲烷的储气量直接与含水量有关系。为了提升乳液的水合储气的潜力,本文研究了高含水量的癸烷包水乳液(含水率大于50%)水合储甲烷性能,比较了反应体系中各因素对乳液水合性能的影响,并评价了乳液循环储气性能。此研究将为储运天然气以及含烃混合气的高效分离提供参考。

1 实验材料与方法

1.1 材料

实验原料及试剂如表1所示。乳液油相选择正癸烷,常温常压下,甲烷在正癸烷中的溶解度为5.0×10-3(摩尔分数),在水中只有8.7×10-7(摩尔分数),并且正癸烷在水中的溶解度很小(298.15 K,0.016 mg/L),凝固点为243.54 K。乳化剂选用失水山梨糖醇脂肪酸酯(Span80)和失水山梨醇单油酸酯聚氧乙烯醚(Tween80)两种非离子型乳化剂组成复合乳化剂(mTween8∶0mSpan80=0.783∶1)。

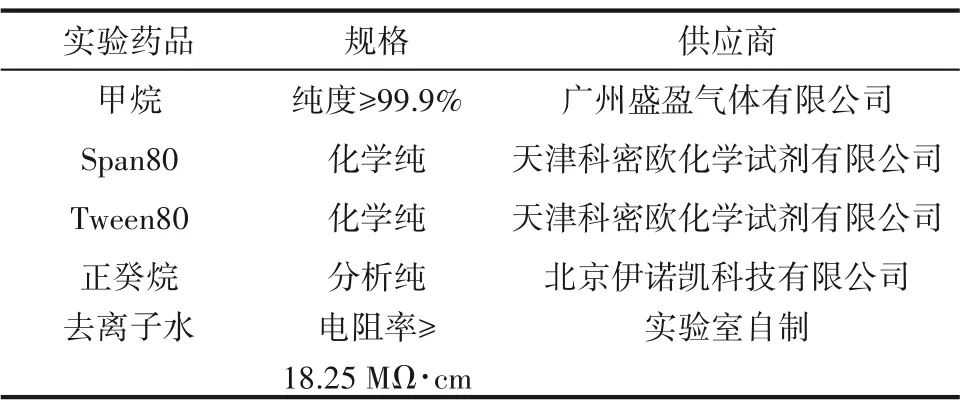

表1 实验原料及试剂Table 1 Experimental materials and reagents

1.2 实验装置

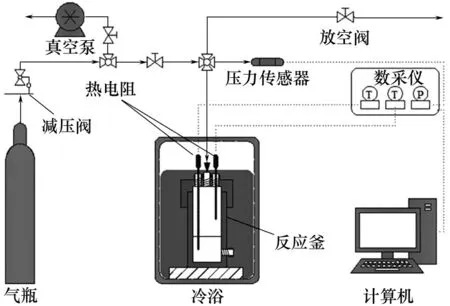

静态乳液水合实验装置如图1 所示,核心部件为100 ml 圆柱形不锈钢反应釜,江苏海安石油科研设备厂加工,工作温度范围为253~373 K,设计最大工作压力40 MPa。釜盖上方设置进气口和两个热电阻插入口。釜内气、液相的温度由两个深度不同的Pt-100热电阻(精度为±0.1 K)测量,压力由电压型压力传感器检测(广州森纳士仪器设备有限公司),测量范围为0~25 MPa,精度为±0.25%。数据采集系统(34970A 型,安捷伦)记录温压数据。反应釜温度由THD-3030型低温恒温槽(宁波天恒仪器厂)控制,控温精度±0.1 K。

图1 静态甲烷水合实验装置示意图Fig.1 Schematic diagram of static methane hydration experimental device

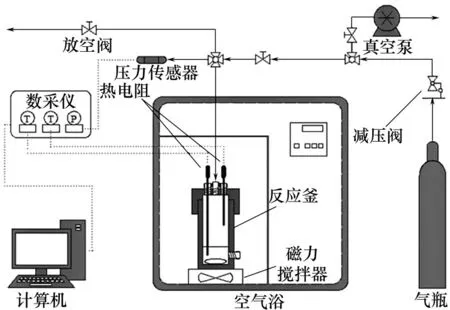

搅拌乳液水合实验装置如图2 所示,高压反应釜、数据采集系统同上。实验温度由空气浴(XT5405FSC 型,杭州雪中炭恒温技术有限公司)控制,温度控制范围为243~323 K。反应釜放置在空气浴中,磁力搅拌使气液充分接触。

图2 搅拌甲烷水合实验装置示意图Fig.2 Schematic diagram of stirred methane hydration experimental device

1.3 实验步骤

乳液的制备及微观形貌观察:室温下配制一定量的乳化剂Tween80 水溶液,再将一定量的乳化剂Span80 加入一定量的正癸烷中搅拌溶解,然后将相应比例的水溶液缓慢加入油相中同时搅拌,使其形成初步的油包水乳状液,最后利用高速搅拌机(JB 90-S 型,上海标本模型厂)1000 r/min 搅拌20 min 将其分散均匀;取少量乳液在载玻片上铺平,利用光学显微镜(Carl Zeiss Axio Observer.A1 型,德国蔡司公司)对乳液的液滴尺寸及形态进行观察并纪录。

静态乳液水合实验:首先对实验装置进行检漏;检漏完成后向反应釜内加入一定量乳液并完全浸没在低温恒温槽中;待釜内温度降至反应温度后,抽真空后打开气瓶进气至实验压力,关闭进气各阀门,实验开始;当釜内温度突然上升,压力迅速下降,标志CH4水合物生成,待温压平稳后水合结束,24 h 后停止实验。若无水合物的生成,则等待24 h后结束实验。

搅拌乳液水合实验:检漏后向反应釜内加入乳液,在室温下抽真空并进气(需要比实验压力高0.8~0.9 MPa),然后打开磁力搅拌,溶解平衡后,在空气浴中降温至实验温度进行水合反应。若需循环储气,则升温至298.15 K,待水合物完全分解后再降温至实验温度,开始第二轮水合实验,如此循环,研究乳液循环储气性能。

1.4 实验数据处理方法

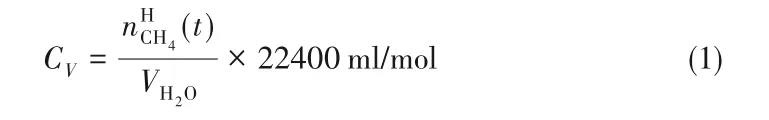

1.4.1 水合储气量 本研究中使用体积水储气量作为乳液储气性能指标,其定义为单位体积水储存的标准状况下甲烷体积。计算如式(1)所示:

式中,CV为单位体积水的水合物储气量,L 气/L水;为反应体系中水的体积,ml;为t时刻水合物相中储存的甲烷物质的量,mol。

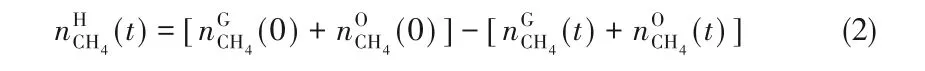

忽略水相和乳化剂中甲烷的溶解,假设甲烷分布于系统中的气相、油相和水合物相。t时刻水合物相中甲烷物质的量可表示为:

水合反应开始时(0 时刻)和t时刻气相中的甲烷物质的量利用气体状态方程计算:

式中,代表气相中甲烷的物质的量;P、V、T分别为甲烷的压力、体积、温度;R为气体普适性常数,8.3145 J/(mol·K);Z为气体压缩因子,通过PR 方程计算。

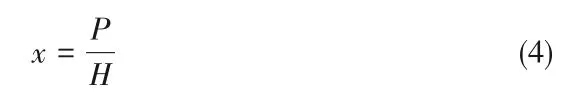

由亨利定律得:

式中,x为饱和溶解时甲烷在油相的溶解度;P为甲烷压力,MPa;H为亨利常数,MPa。

甲烷在油相的溶解度x:

式中,noil代表油相物质的量,mol;为油相中甲烷的饱和溶解量,mol。

联立式(4)和式(5)得:

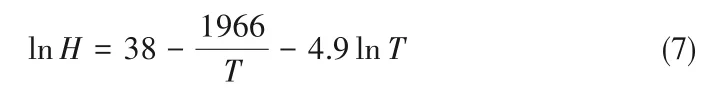

油相为正癸烷时,亨利常数H的计算如下[34]:

式中,T为油相温度,K。

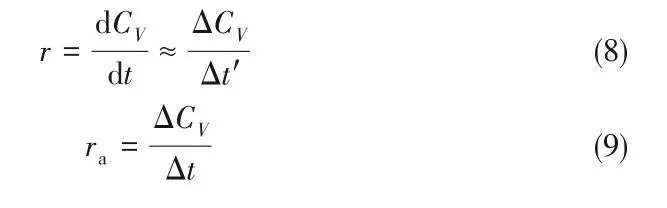

1.4.2 水合储气速率 瞬时储气速率可以反映水合反应的实时变化,通过储气量-时间曲线一次微分得到,近似等于采点时间间隔(10 s)内的平均储气速率,计算如式(8)所示。一定时间间隔Δt内的平均储气速率计算如式(9)所示。

式中,Δt′为数据采集装置采点时间间隔。

2 实验结果与讨论

2.1 乳液水油比对甲烷水合物的生成影响

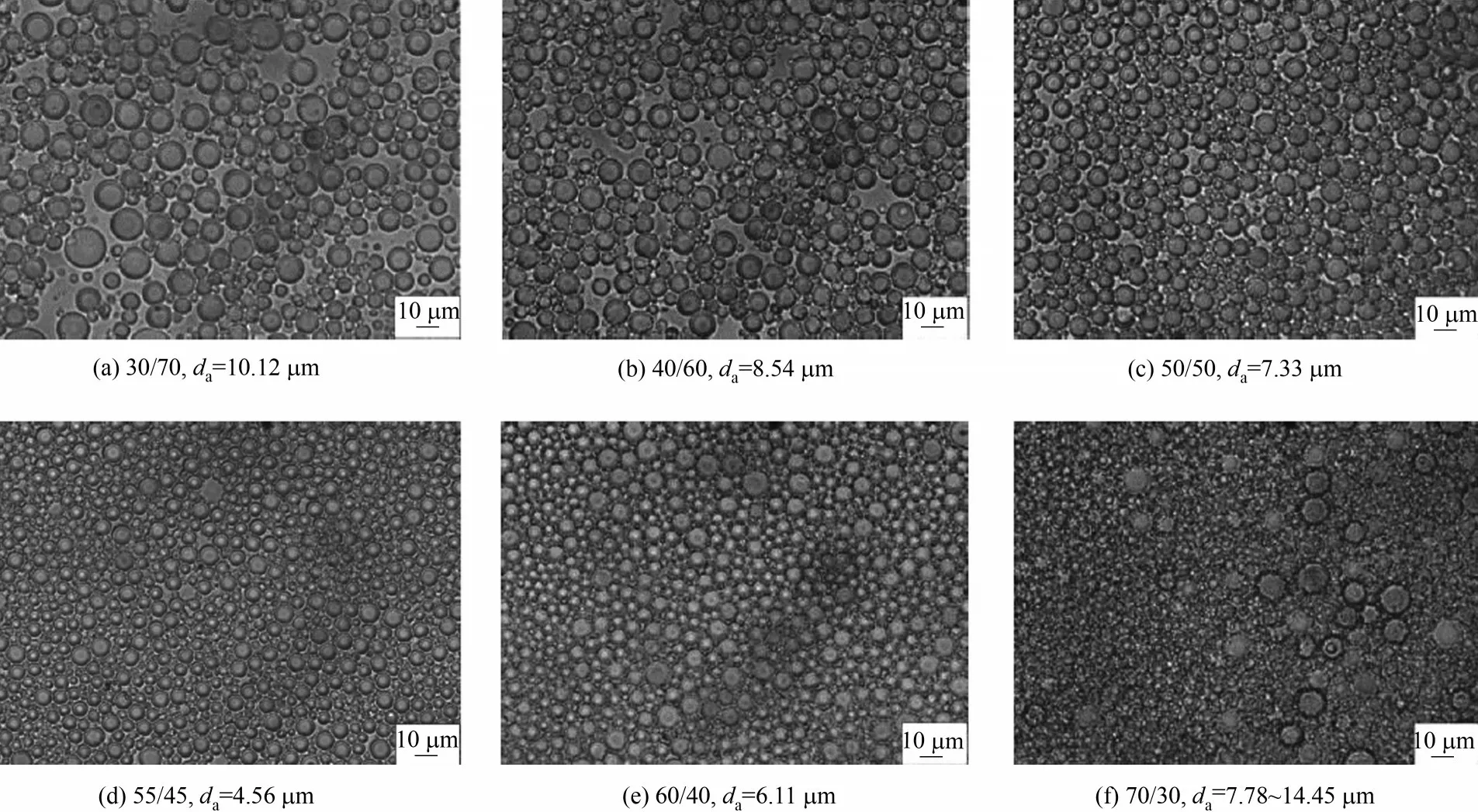

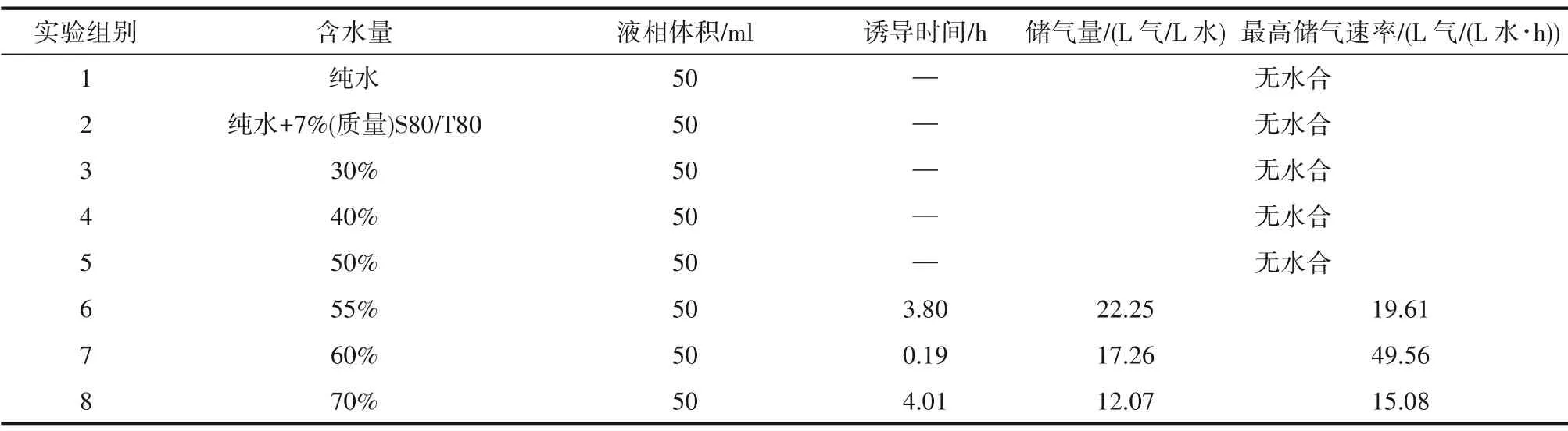

为了避免搅拌带来的干扰,在静态反应体系中研究了乳液的水油比及乳化剂用量对乳液水合的影响,以选择合适的乳液配方。表2 为乳化剂用量7%(质量)(以水量为基准)的不同水油比乳液储气结果。纯水和乳化剂水溶液反应体系作为对照实验,均未发生水合反应。含水量为30%、40%、50%的三个体系中没有明显的水合反应。当含水量提高到55%以上时体系发生水合反应,其中55%含水量的乳液储气量最多。图3为不同含水量乳液的显微镜照片。照片中可以看到,在含水量较少的体系中,液滴的平均粒径较大,50%含水率的液滴平均粒径为7.33 μm。假设液滴为球型,油相均匀包裹在球型液滴外。通过计算,此时的油膜厚度为0.9526 μm。而含水率为55%的乳液粒径范围为1.31~9.42 μm,平均粒径为4.56 μm,液滴分布均匀细密,同样计算可知此时的油膜厚度约为0.502 μm,仅为50%含水率油膜厚度的一半。此外,通过计算还发现,含水率50%与55%的体系中,油水界面面积之比为40∶72。这就造成即使使用相同量的乳化剂,50%含水率体系中乳化剂分子在油水界面的排列也会因表面积较小而更加致密。油膜厚度大、油水接触面积小、乳化剂排列致密等原因造成含水率低于50%时,体系24 h 内未发生水合反应。当含水量达到60%后,液滴团聚概率增加,均匀性有所下降;含水量达到70%以后,乳液中出现了两种形态的液滴,一种是直径小且均匀的乳液液滴,此外还出现了直径在7.78~14.45 μm 的较大水包,乳液液滴的均匀性进一步变差,不利于乳液中甲烷水合物的生成。

图3 不同水油比的乳液微观形貌[乳化剂用量:7%(质量),da代表平均粒径]Fig.3 Micromorphology of emulsions with different water-oil ratios

表2 不同水油比的乳液水合储气结果[T=273.15 K,P0=7 MPa,乳化剂用量:7%(质量)]Table 2 Hydrate-based methane storage results of emulsions with different water-oil ratios

2.2 乳化剂用量对乳液中甲烷水合物的生成影响

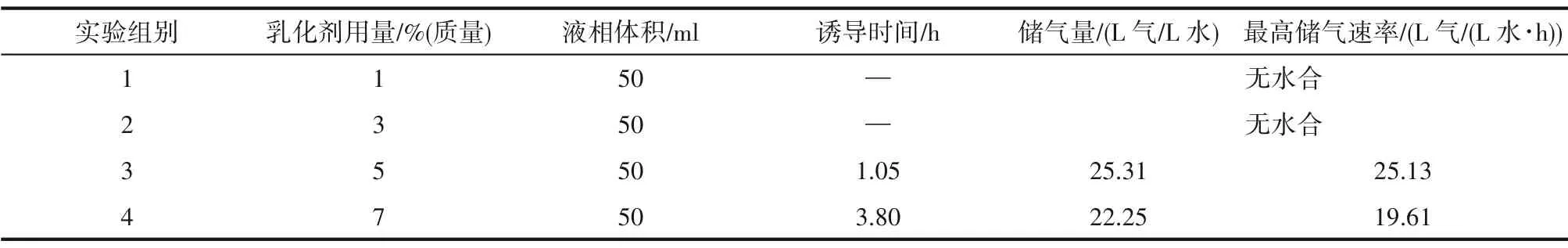

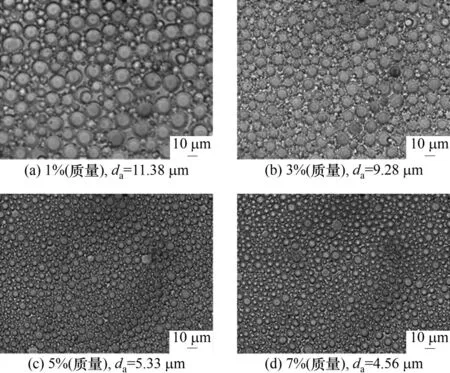

表3 为水油比55/45,乳化剂用量1%~7%(质量)(以水量为基准)的乳液储气结果,乳化剂用量1%(质量)和3%(质量)的乳液没有出现明显水合反应迹象,乳化剂用量5%(质量)和7%(质量)的乳液分别在1.05 h和3.80 h发生了水合反应,5%(质量)乳化剂用量的乳液储气量为25.31 L 气/L 水,比7%(质量)的乳液略高,最高储气速率也高于7%(质量)的乳液。图4为乳液显微照片。随着乳化剂用量从1%(质量)增加到5%(质量),液滴直径减小,气水接触面积增大,稳定性也更好,有利于甲烷在水合过程中的相间传质。但当乳化剂用量继续提高至7%(质量)时,乳液的乳化效果并没有明显提高,说明该用量已经超过临界浓度。过多的乳化剂分子在油水界面形成更为致密的分子界面膜,乳液的稳定性有所增强,但会阻碍甲烷在油水间传质,影响水合储气的速率及储量。

表3 不同乳化剂用量的乳液水合储气结果[T=273.15 K,P0=7 MPa,水油比:55/45]Table 3 Hydrate-based methane storage results of emulsions with different emulsifier dosages

图4 不同乳化剂用量的乳液微观形貌(水油比:55/45,da代表平均粒径)Fig.4 Micromorphology of emulsions with different emulsifier dosages

通过对水油比以及乳化剂用量的研究,发现油包水乳液在静态条件储气慢,储气量低,为了获得较好的乳液水合储气性能,采用搅拌来强化储气过程,并在随后实验中,为了排除结冰以及体系中压降过多对乳液水合储气的不利影响,将实验温度提高到274.15 K,釜中气水体积比调节为10∶1。

2.3 压力对乳液中甲烷水合物生成的影响

在上述实验中,探索出最适合水合储气的乳液配方为含水量为55%,复合乳化剂Span80/Tween80用量5%(质量)。此乳液粒径范围为1.45~8.82 μm,平均粒径5.33 μm,在常温条件下可以稳定保存6 d以上。为了进一步考察乳液中甲烷水合物的生成,后续在搅拌体系中采用含水量为55%,复合乳化剂为5%(质量)的体系进行压力、搅拌速率和循环次数的研究。

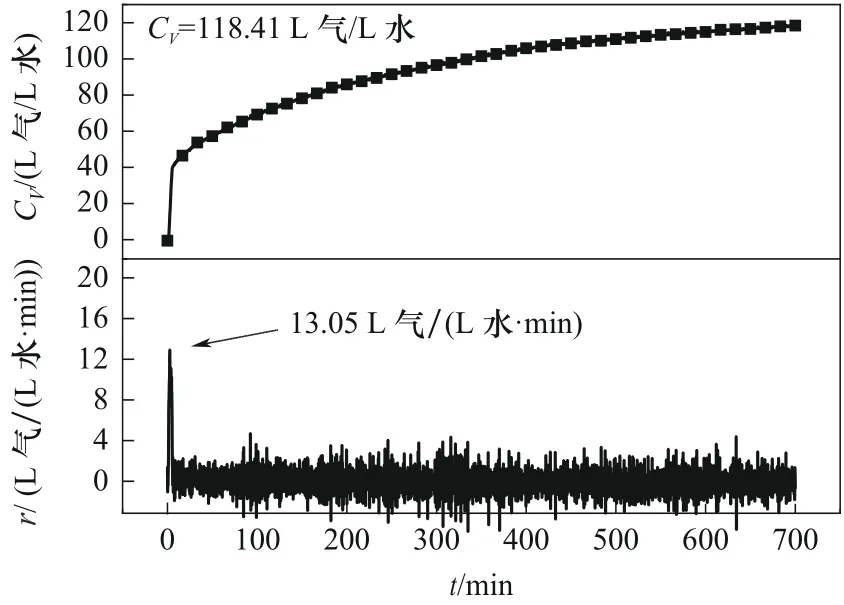

图5 为含水量为55%,乳化剂用量5%(质量)的癸烷包水乳液中甲烷水合物储气量和储气速率随时间变化曲线。水合温度为274.15 K、气水比10∶1、搅拌速率900 r/min、初始压力为6.08 MPa。在反应初期,储气速率就出现了峰值,对应的储气量也有快速的增加,说明此时为水合反应最快的阶段,本文将其称为快速水合储气阶段。快速储气阶段后,随着压力的下降和水合驱动力的下降,水合物速率趋于平缓,水合储气量也呈现缓慢增加,直到不变。此条件下,最终的平衡储气量为118.41 L 气/L 水,最高储气速率为13.05 L 气/(L 水·min)。

图5 压力6.08 MPa条件下乳液水合储气动力学(T=274.15 K,时间零点对应诱导成核点)Fig.5 Gas hydration kinetics of emulsions under 6.08 MPa

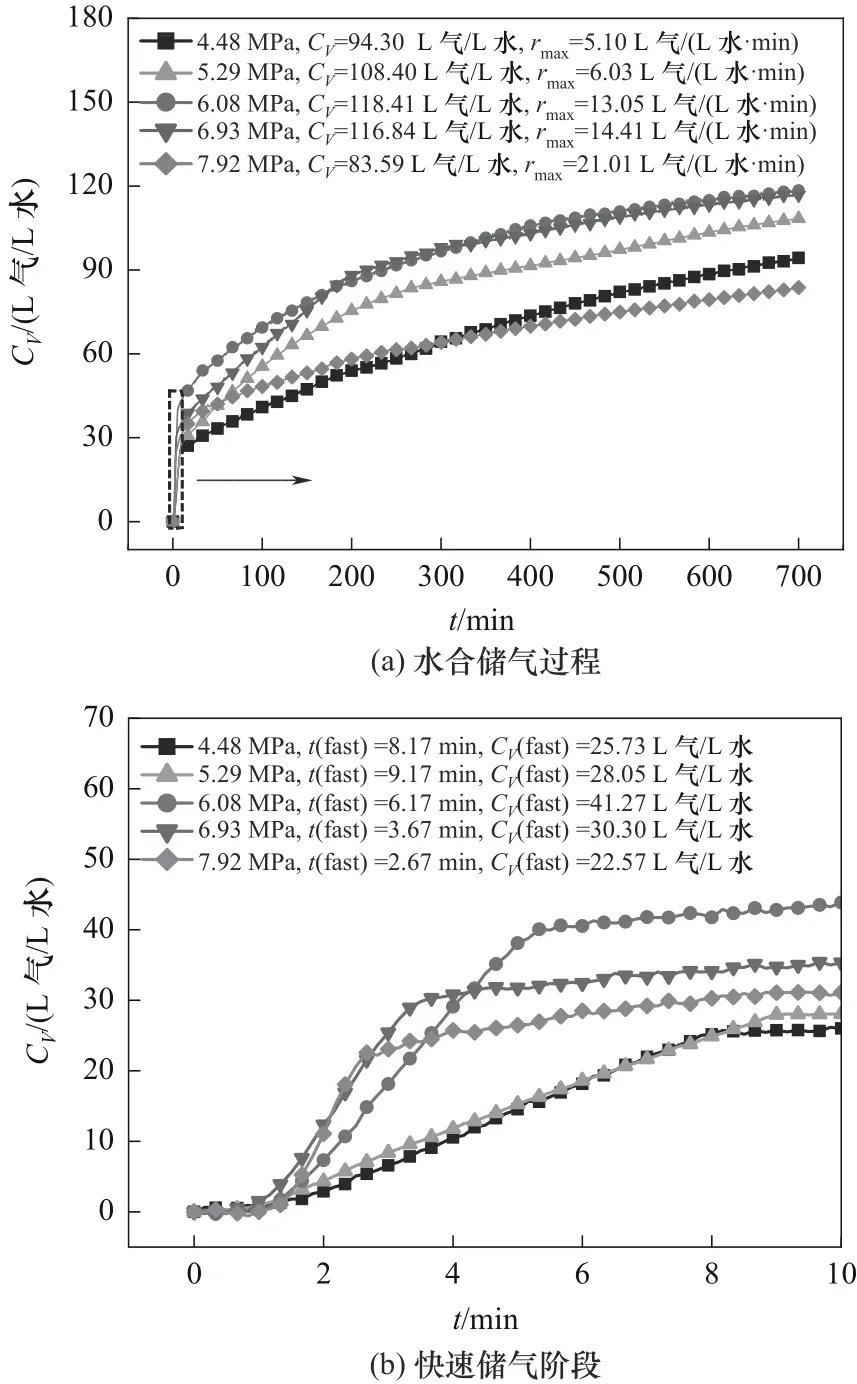

图6为在不同压力下乳液水合过程中储气量随时间的变化。水合初始压力介于4.48~6.08 MPa 范围内,储气量随着体系压力的增加而增加。4.48 MPa 时储气量为94.30 L 气/L 水,压力升到6.08 MPa,储气量增加至118.41 L 气/L 水,达到峰值。随后储气量随压力的增加有所回落,6.93 MPa时,储气量为116.84 L 气/L 水,而当压力进一步增加到7.92 MPa时,乳液储气量只有83.59 L 气/L 水。这是因为压力较低时,水合推动力小,不利于水合反应;而压力过高时,水合物反应速率过快,释放出较多的热量,而正癸烷的热导率在该条件下仅有0.138 W/(m·K),水合物形成所释放的热无法从乳液中及时导出,故造成热抑制,导致水合储气量减少。

图6 不同压力条件下乳液水合储气量-时间曲线(T=274.15 K,搅拌速率900 r/min,时间零点对应诱导成核点)Fig.6 CV-t curves of emulsion under different pressure conditions

2.4 搅拌速率对甲烷水合物储气性能的影响

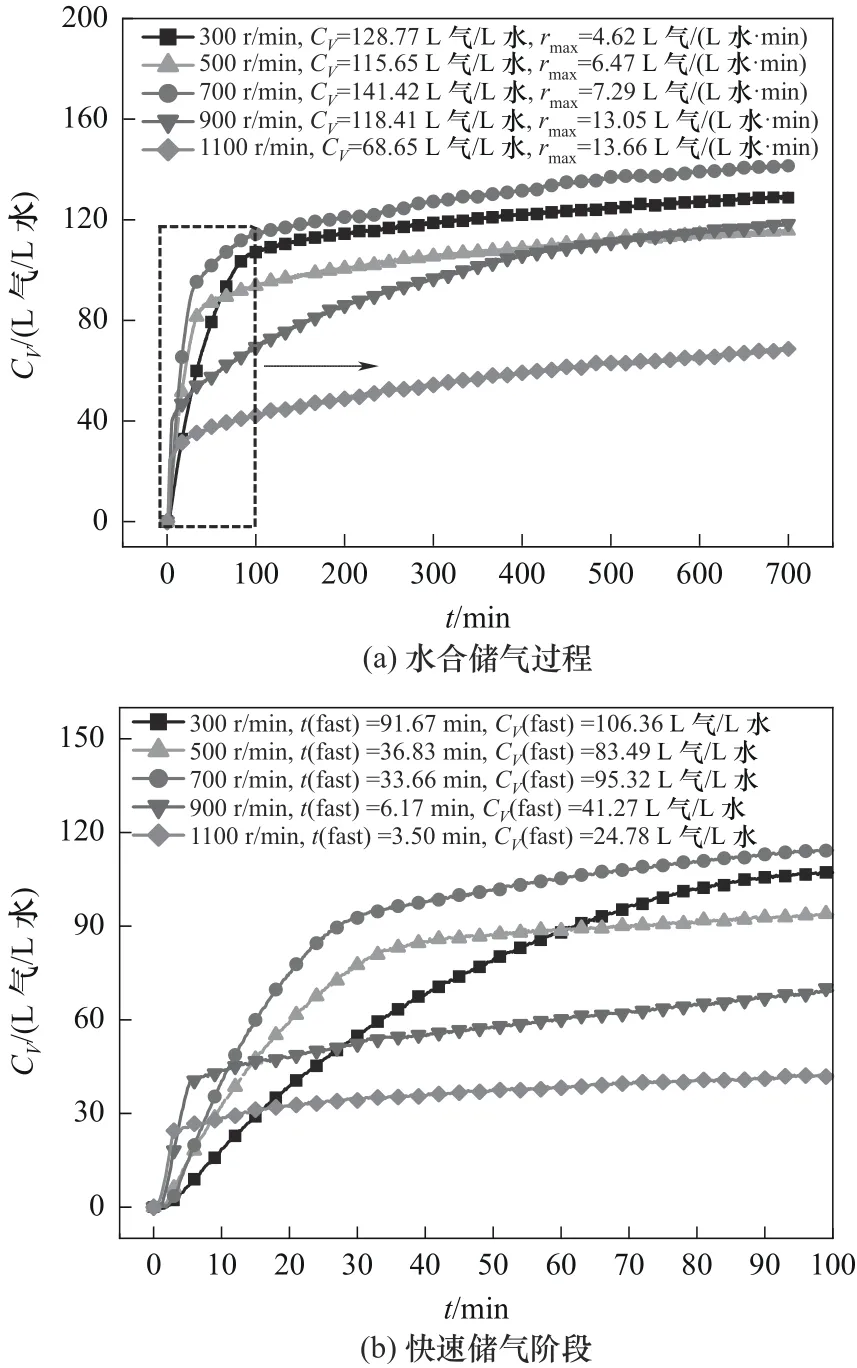

搅拌速率影响整个体系的扰动程度。图7为在274.15 K,初始压力为6 MPa 时,搅拌速率300~1100 r/min 体系中乳液水合储气量随时间的变化。随着搅拌速率从300 r/min 提高到700 r/min,乳液水合储气量从128.77 L 气/L 水提高到141.42 L 气/L水。搅拌速率继续增加到700~1100 r/min 范围内,乳液水合储气量减少,在1100 r/min 时仅有68.65 L气/L 水,经过重复实验,结果一致。这是因为高搅拌速率下,体系水合物生成快,生成的水合物由于分散不及时造成颗粒较大。由于搅拌功率一定时,搅拌转速与力矩呈反比,所以磁子越容易因水合物生成而停止转动;同时,初期生成速率放热量大,而正癸烷热导率小造成散热不及时,抑制了水合物的生长。以上两方面原因导致储气量减少。经过综合对比,700 r/min 为最佳条件,其储气量最高,达到了141.42 L 气/L 水,最高储气速率7.29 L 气/(L 水·min),快速储气阶段用时33.66 min储气95.32 L 气/L 水,占总储气量的67.40%。

图7 不同搅拌速率体系中乳液水合储气量-时间曲线(T=274.15 K,P0=6 MPa,时间零点对应诱导成核点)Fig.7 CV-t curves of emulsion in different stirring rate systems

2.5 乳液中水合物循环储甲烷性能

在实际应用中,储气材料的可重复利用性对于简化工序、节约经济成本具有重要意义。根据前面的研究结果,选择了含水量为55%、复合乳化剂Span80/Tween80 用量5%(质量)的乳液在温度274.15 K、甲烷水合初始压力约6 MPa、反应釜中气水比10∶1、搅拌速率700 r/min 的条件下进行乳液循环水合储气性能研究。

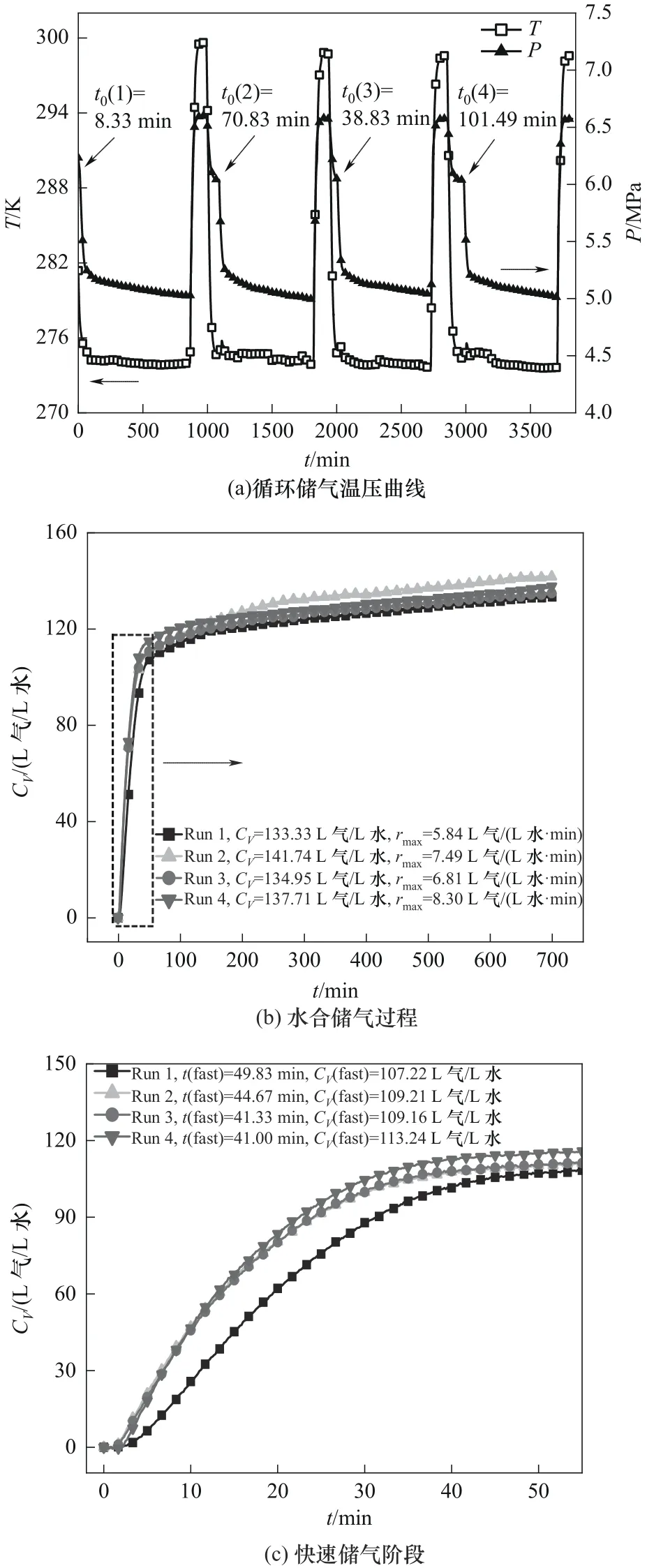

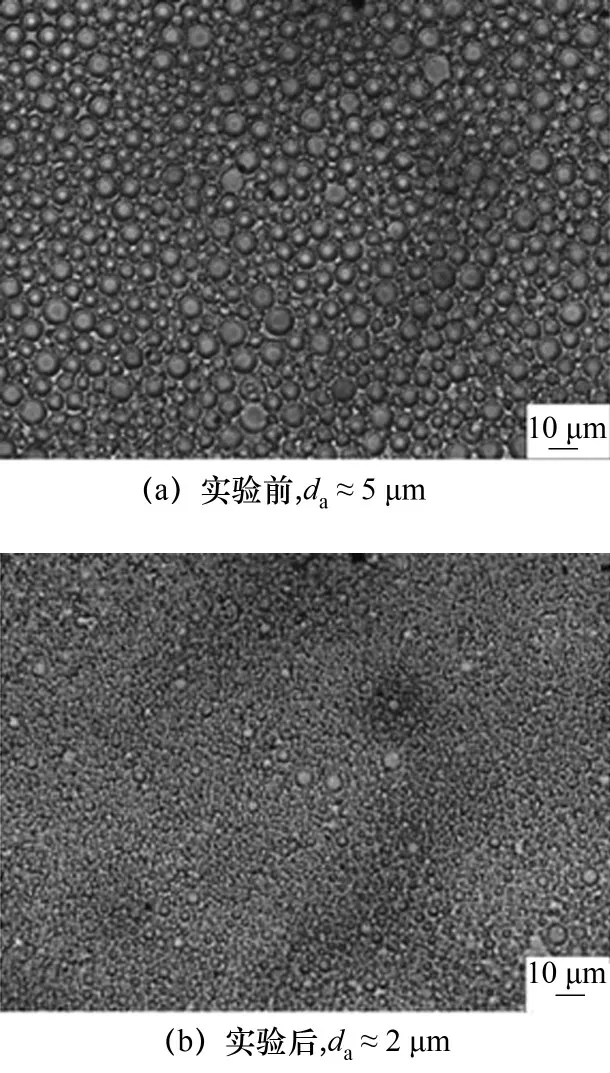

图8为乳液中水合物储气四次循环储气温压图及储气量随时间的变化。从图中可以看到四次循环储气量分别为133.33、141.74、134.95 和137.71 L 气/L水。后几次储气量不仅没有下降,反而有所增长。并且储气速率也随循环增加还有所提高,最高储气速率从第一次水合储气的5.84 L 气/(L 水·min)增加至第四次水合储气的8.30 L 气/(L 水·min)。第四次水合时,快速储气阶段用时41 min 储气113.24 L 气/L 水,占总储气量的82.23%。可见乳液的储气性能并没有下降,反而有所提高。可能是因为在循环实验中,由于气体的水合-分解,改变了乳液的微观结构,将液滴进一步分散。图9 为循环储气实验前后乳液的显微照片。从图中可以看到,实验前乳液粒径尺寸分布范围为2~9 μm,平均粒径约5 μm,经过循环储气实验过程长时间的搅拌以及多次储放气之后,乳液的直径尺寸明显缩小至1~6 μm,平均粒径约为2 μm。乳液液滴直径的减少令气水接触面积增大,有利于水合反应。

图8 乳液循环水合储气量-时间曲线(T=274.15 K,P0=6 MPa,时间零点对应诱导成核点)Fig.8 CV-t curves of cycling hydrate based methane storage in emulsion

图9 实验前后乳液的微观形貌对比(da代表平均粒径)Fig.9 Comparison of the micro-morphology of the emulsion before and after experiment

3 结论

油包水乳液作为一种新型的储气材料,具有自身独特的优势。本研究对高含水正癸烷包水乳液进行了储气性能研究,研究证明乳液的储气能力与乳液液滴尺寸以及驱动力有直接关系。乳液液滴越小越均匀储气速率越快,驱动力越大则越利于储气速率的提升。但驱动力过大则会因为初始水合速率过快而造成液滴中水合物壳的生成,造成传质阻力过大,导致储气量下降。本研究结果显示含水量为55%,使用5%(质量)的复合乳化剂Span80/Tween80 制备得到的乳液最适合水合储气,其平均粒径5.33 μm,常温下可稳定存放6 d 以上。初始压力的增加有利于水合储气性能的提高,但压力过高降低整体储气能力;适宜的搅拌速率有利于水合物的生成,过快或过慢都会引起水合速率的下降。在实验条件下最佳的乳液水合储气条件为:温度274.15 K、反应釜中气水体积比10∶1、甲烷初始压力6 MPa、搅拌速率700 r/min,在此条件下,储气量可达141.42 L 气/L 水。在此条件下进行循环储气实验证明该乳液具有良好的循环利用性,多次循环中储气量均在130 L 气/L 水以上,最高储气速率从第一次的5.84 L 气/(L 水·min)增加至第四次的8.30 L气/(L 水·min)。循环储气实验令乳液平均粒径从开始的约5 μm 减小到约2 μm,分布更加均匀细密,提高了乳液水合储气性能。