化学机械浆废水处理技术现状与发展

2021-10-03丁来保房桂干施英乔盘爱享田庆文

冉 淼 丁来保 房桂干 施英乔 盘爱享 田庆文 吴 珽

(中国林业科学研究院林产化学工业研究所,国家林业局林产化学工程重点开放性实验室,生物质化学利用国家工程实验室,江苏省生物质能源与材料重点实验室,江苏南京,210042)

1 化学机械浆废水来源及污染特征

化学机械浆(以下简称“化机浆”)的主要优点是原料利用率高,浆得率可达80%~95%,化机浆制浆废水中COD含量为化学浆的1/10~1/6,主要来源于于木片洗涤、汽蒸、挤压和洗浆等工段。

(1)洗涤工段

在制浆过程中,木片进汽蒸前需进行筛选和洗涤,洗涤工段主要是为了去除木片中夹杂的固形物和灰尘,同时会有少量的木材抽出物在洗涤工段中溶出。洗涤工段废水的有机污染负荷较低,但因含有抽出物,其具有较高的生物毒性[1]。

(2)汽蒸工段

制浆木片中含有空气,一定程度上会影响浸渍过程中化学药液渗透[2]。因此,需进行汽蒸以排出木片中空气。在化机浆制浆过程中,为保证浸渍效果,利用水蒸气对木片进行汽蒸,木片温度升高的同时内部水蒸气压力增加,从而达到将木片内空气排除的目的[3]。汽蒸工段产生的废水中主要为可溶性糖类和木材抽出物[4]。

(3)挤压工段

在化机浆的生产过程中对原料进行化学浸渍可以达到3方面的作用:①软化木片,避免原料中的纤维在盘磨解离过程中被打碎,以获得更多的长纤维,从而提高浆料的强度;②通过在浸渍段加入H2O2作为漂白剂,改变木质素的发色基团,提高成浆白度;③降低木片对盘磨的冲击,延长盘磨的使用寿命,并降低磨浆能耗。浆料通过螺旋挤压将有机物废液挤压出来,这部分废液中主要的有机物为低分子水溶物、碱溶物以及木质素分解产物[4]。该段废水具有水量小、悬浮固形物(SS)含量高、废水色度深及有机污染负荷高等特点。

(4)洗浆工段

洗浆工段废水是化机浆制浆过程中废水的主要来源,最后一段磨浆后的浆料通过洗涤去除废液。在该过程中,木材抽出物、部分降解的木质素产物和少量纤维素及半纤维素降解产物被洗出,因此废水有机物浓度高、色度深;同时因含有木质素降解产生的酚类、苯类等芳香族物质,该段废水可生化降解性差[5]。

废水中的污染物质主要来源于制浆过程中溶出的有机化合物、残余的化学药品和流失的细小纤维。根据原料及制浆工艺的不同,废水呈不同的颜色;废水中有机污染物主要化学成分有木质素及其降解产物、纤维素和半纤维素降解产物,如多糖和有机酸类等,其中木素降解产物占30%~40%、多糖占10%~15%、有机酸占35%~40%。典型化机浆废水水质情况如表1所示。

表1 典型化机浆废水水质情况Table 1 Typical chemical mechanical pulp wastewate rquality

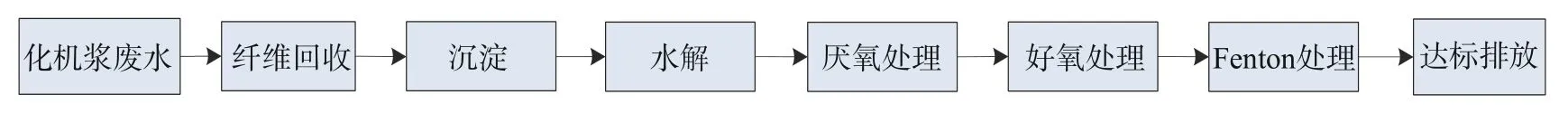

化机浆废水具有温度高、色度高、浓度高的特点,典型的化机浆废水处理流程见图1,目前普遍采用以“厌氧-好氧-深度”为核心的处理技术。随着工业节水要求越来越高,国家排放标准越来越严格,化机浆废水的处理难度越来越大,处理成本也越来越高。为此,近年来国内外学者开展了大量的研究工作,探索出多种可用于化机浆废水处理的技术,部分技术已经获得应用。本文综述了近年来国内外化机浆废水的处理方法,分析了现有化机浆废水处理方法存在的问题,并展望了化机浆废水处理技术发展趋势。

图1 典型化机浆废水处理工艺Fig.1 Treatment process of typical chemical mechanical pulp wastewater

2 化机浆废水处理技术研究现状

2.1 预处理技术

2.1.1 过滤法

化机浆废水含有一定数量细小纤维,不能通过格栅去除,有可能堵塞管道或缠绕水泵叶轮,影响水泵正常工作。纤维回收是利用过滤技术分离废水中细小纤维的一种有效方法。过滤时,含细小纤维的水流通过具有一定孔隙率的滤网,水中细小纤维被截留在滤网表面(或内部)。实际应用中常采用重力自流固式倾斜筛,其具有结构简单、操作灵活、便于清理和投资小等优点。倾斜角度一般取55°~60°,筛网间隙采用60~100目,过水能力宜为10~15 m3/h。

2.1.2 混凝沉淀法

废水中的固体悬浮物密度比水大,在重力作用下可自然沉降,因此可以利用沉淀法实现废水固液分离。化机浆废水通过初沉池,进一步去除废水中的悬浮物;当废水中悬浮物含量较高或者不易沉淀时,可通过在沉淀池中投加混凝剂,提高难生物降解的有机物和胶体类物质的去除率,减轻后续处理负荷。沉淀池按池内水流方向可分为平流式、竖流式、辐流式和斜板式,造纸行业中最常见的为辐流式和斜板式沉淀池。

2.1.3 蒸发浓缩法

国家实施节能减排政策后,我国化机浆吨产品耗水量从过去的20~30 m3降至现在的10 m3左右,化机浆废水中COD 浓度从过去的数千毫克每升增加至现在的1×104~2×104mg/L,因此可对浓废液进行蒸发浓缩。化机浆制浆产生的浓废液(固含量2%左右)通过蒸发浓缩至浓度50%左右,进入后续能量回收或用于制作生物质燃料的配料。

袁金龙等人[6]采用机械蒸汽再压缩(MVR)技术对化机浆废液进行预浓缩处理,可将固形物浓度1.5%的化机浆废液浓缩至浓度65%,有利于后续处理并节约成本。结果表明,采用MVR 蒸发与多效蒸发相结合的方式对化机浆废液进行处理具有更好的经济性。

2.2 生物处理技术

2.2.1 厌氧生物处理

厌氧处理有机废水具有能源消耗少、效果好、污泥负荷高和可产沼气等特点,特别适用于处理中、高浓度有机废水。目前造纸企业常用的厌氧处理工艺主要有内循环厌氧(IC)反应器和厌氧膨胀颗粒污泥床(EGSB)反应器;主要运行参数见表2所示。

表2 厌氧处理主要运行参数Table 2 Main operating parameters of anaerobic treatment

冯东望等人[7]采用“水解酸化-IC-曝气池-混凝沉淀”的处理工艺,对杨木化机浆和造纸联合生产废水进行处理。长期运行数据显示,IC 厌氧出水CODCr平均浓度3000 mg/L,去除率可达65%左右。何小勇[8]介绍了某厂采用厌氧膨胀颗粒污泥床(EGSB)处理杨木化机浆废水的案例,其进水CODCr浓度8000 mg/L,容积负荷18.6 kgCODCr/(m3·d),出水CODCr浓度2600 mg/L,为后续好氧处理减轻了负荷。

2.2.2 好氧生物处理

在有氧条件下,有机物在好氧微生物的作用下氧化分解,有机物浓度降低,微生物量增加。好氧生物处理工艺可分为悬浮生长工艺和生物膜工艺。随着工业节水技术的发展,废水浓度越来越高,原有的传统好氧处理工艺需要进行优化整合,如将悬浮生长工艺和生物膜工艺结合,或通过生物增效技术增加系统处理能力,进一步降低生化处理出水,为后续深度创造有利条件。

(1)常用技术

化机浆废水常用的好氧处理技术主要有:普通活性污泥法、序批式活性污泥法(SBR 法)、缺氧/好氧(A/O)脱氮工艺等。近年来,对废水排放的氨氮和总氮指标进行了控制,A/O 工艺成为目前实际工程中应用较多的一种生物脱氮工艺,其具有流程简单、工程造价低、脱氮效率高和耐冲击负荷强等优点。

冯东望等人[7]将经厌氧处理后的杨木化机浆废水和造纸废水混合后进入好氧处理,进入曝气池的废水CODCr浓度1500~2000 mg/L,平均进水CODCr浓度1810 mg/L,平均出水CODCr浓度可达349 mg/L,去除率可稳定在80%左右。段希磊等人[9]采用活性污泥对桉木APMP 制浆废水进行处理,结果表明,在原水CODCr浓度4181 mg/L、色度2541 CU 的情况下,处理后废水CODCr和色度去除率分别达66.75%和38.72%。处理前后废水抽出物的GC-MS分析显示:桉木APMP废水中主要含有酸类、酚类、醇类等有机物,其中长链脂肪酸约占40%,二元脂肪酸约占16.6%,苯酚衍生物约占15.3%,处理后废水有机物种类及含量减少,2,6-二叔丁基苯酚等苯酚衍生物相对含量增加。

(2)生物增效技术

随着国家对环境保护的日益重视以及人们环保意识的不断提高,生物酶法、专性微生物法等绿色环保技术在制浆造纸中的应用研究得到了越来越多的关注。生物增效技术是将生物酶法或专性微生物技术与普通生化技术相结合,可在不扩建现有水处理设施的基础上,提高系统的处理能力;其中漆酶、纤维素酶、果胶酶和聚木糖酶等作为研究热点对象,在酶法制浆、废水处理等领域都已有深入研究[10-11]。研究发现,漆酶在造纸工业中最具应用潜力,其催化氧化木质素的能力极强,并且有很多优势;如漆酶能选择性地催化木质素降解[12-13],降低BOD、COD 等指标,使废水颜色淡化,作用条件温和,不会对环境造成污染等,因此采用漆酶处理制浆造纸废水是一种非常有效的方法。

专性微生物法主要是一些对特定难降解污染物进行专性菌种的研究。周贤涛等人[14]研究表明,白腐菌在造纸废水处理中能够有效降解木质素及芳香族类化合物。孙曼娜等人[15]研究表明,活化APMP 制浆废水中的微生物群落,筛选出2 株可有效降解APMP 制浆废水的菌株(Pe-13 和Pe-17),在进水CODCr浓度5820 mg/L 的条件下,经60 h 的处理,2 种菌株对CODCr的去除率分别达到57.39%和40.38%。许多研究表明[16-19],一些专性真菌、细菌和藻类等微生物可以用来处理废水,降低废水的COD、BOD 和总溶解固体(TDS)等指标。但目前针对化机浆废水的专性微生物处理研究大多数仍处于实验阶段,还需要科研工作者不懈的努力。

2.3 深度处理技术

2.3.1 Fenton氧化法及类Fenton技术

Fenton 氧化实质是过氧化氢在Fe2+盐等催化剂的催化作用下诱发产生·OH,通过·OH实现对有机物的氧化降解[20-25],反应无选择性,适用于难降解废水、有毒废水的处理。国内外工业化应用相对较成熟,广泛应用于工业废水的氧化处理[26-30]。类Fenton 技术主要是通过优化催化方式,提高过氧化氢利用率、实现改善处理效果的目的。

符芳蓉等人[31]采用Fenton氧化法处理杉木BCTMP废水二级生化出水,结果表明,废水经厌氧-好氧处理后,再用Fenton 氧化法进行深度处理,CODCr浓度可从660 mg/L 降至50 mg/L 以下。整个高级氧化段CODCr去除率达85%以上,SS去除率达90%以上。

盘爱享等人[32]对某化机浆废水好氧处理出水进行了Fenton催化氧化实验,结果表明,在pH值3,H2O2和FeSO4·7H2O 用量分别为2 和3 mmol/L 的最佳工艺条件下,CODCr去除率为86.1%,在空气搅拌情况下可使废水CODCr去除率再提高5.6 个百分点,达90%以上。在此基础上,设计建造了Fenton催化氧化深度处理化机浆废水生产线,工程实践运行表明:含CODCr浓度500 mg/L 的好氧出水经过氧化处理后,排放水CODCr浓度降至54 mg/L,BOD5降至17 mg/L,SS浓度降至32 mg/L,色度降至30 倍,完全满足国家排放新标准(GB/T 3544—2008)。

2.3.2 臭氧氧化法

臭氧具有极强的氧化性,能够与多种有机物或官能团发生降解反应,改善废水的可生化性,有利于后续的生物处理,并对废水中的发色基团有很好的去除作用,且分解产物没有二次污染[33-34]。通过紫外光照、添加过氧化氢以及催化剂的协同作用,可有效提高臭氧对废水中有机污染物的降解效率[35-38]。

张成等人[39]采用臭氧氧化法处理造纸废水二级生化出水,研究结果表明,在臭氧浓度21 mg/L、反应pH 值9、反应温度30℃、初始CODCr浓度148 mg/L 的条件下,臭氧氧化25 min,废水CODCr去除率达56.9%,色度去除率可达90%。

目前,臭氧氧化工艺现已有一些工业化应用,但应用于化机浆废水的处理尚未见报道。对如何提高臭氧催化氧化效率及臭氧的利用率,仍需深一步的技术研究与开发。

2.3.3 电催化技术

电催化技术因其处理效率高、操作简便和环境友好性,已成为近些年的研究热点,特别是三维电极法,在有机废水处理中的应用受到越来越多研究者的关注,已在印染、化工等废水处理领域获得应用[40-42],但在化机浆废水处理方面的应用尚未见报道,仍处于研究开发阶段。电催化技术可用于高浓度化机浆废水的预处理,以提高废水可生化性或用于生化后的深度处理。

雷利荣等人[43]使用三维电极法对桉木CTMP 制浆废水进行处理,研究了反应时间、槽电压、pH 值等因素对废水COD、色度去除率的影响。结果表明,三维电极法能有效降解和去除污染物,在CTMP 废水初始CODCr浓度15500 mg/L、槽电压3 V、pH值3~5、反应时间30 min 的条件下,CODCr去除率约为60%,色度去除率约90%,并可有效提高废水的可生化性。

2.3.4 膜分离技术

膜分离技术是利用具有选择透过性的薄膜,在外力推动下对混合物进行分离、提纯、浓缩的一种分离方法;具有高效、实用、可调、节能和工艺简便等优点,是一种有效的废水回用处理技术。

采用膜分离技术预处理制浆废液可用作多效蒸发的辅助手段,特别是当废液浓度较低时,使用蒸发浓缩具有更高的经济效益,并且可以防止结晶。盘爱享等人[45]采用膜分离技术对秸杆化机浆制浆综合废水进行处理,结果表明,秸杆化机浆废水经沉淀、微滤、超滤、纳滤和反渗透处理后,CODCr浓度、电导率、SS 浓度、总固体浓度、色度分别由24050 mg/L、8.36 mS/cm、5.8 g/L、18.6 g/L、13700 CU 降至43 mg/L、0.052 mS/cm、0、0、0,出水完全达到制浆造纸工业水污染排放标准要求,亦可回用于化机浆生产流程。

3 化机浆废水处理存在的问题

化机浆废水是一种具有“水温高、浓度高、色度高”等特点的较难处理的有机废水。车间排放的废水水温高达50~70℃,不仅影响初沉池的沉淀效果,如果不经降温处理也无法进行后续的生物处理。

生物处理技术是国内外处理化机浆废水应用最广泛的方法,但效率普遍不高,厌氧去除率一般只有60%~70%,特别是采用针叶木和桉木为原料的化机浆废水;制浆过程添加含硫化学品也对厌氧生物处理产生较大的不良影响,此类废水的厌氧去除率一般只有45%~60%,导致厌氧出水COD 浓度较高,给后续好氧处理带来了较大的困难。化机浆好氧处理往往存在进水浓度高,COD 去除率偏低(仅60%~70%)和出水色度深等问题,导致生物处理法的处理设施规模大,投资费用较高;废水的pH 值、温度、营养物质和有毒物质的浓度、进水有机物的浓度以及溶解氧量等多种因素都会影响到微生物的代谢活动和出水水质,对操作管理提出了较高的要求。

化机浆综合废水经生化处理后仍有很高的COD浓度和色度,必须进行深度处理才能达标排放。目前工业应用中常用的废水深度处理技术主要有膜处理技术、臭氧氧化技术、混凝技术和Fenton氧化技术。王子造纸企业已成功使用膜分离技术对造纸中段废水进行深度处理,但因膜通量受限导致处理水量较小,同时需定期更换膜组件,处理成本较高[46]。臭氧深度处理技术是将废水中的有机物降解为小分子,并对废水中的发色基团有很好的去除作用,但其并不能将废水中的有机物完全矿化,COD 去除率较低,多用于废水的脱色[47]。使用絮凝剂对化机浆废水进行处理,虽然具有良好的脱色及COD 去除效果,但其主要去除的有机物为悬浮于废水中的胶体类物质,对溶解于水中的有机物其去除效果差。使用Fenton氧化技术对化机浆废水进行深度处理是目前最常用的方式,然而Fenton 反应过程对反应条件要求苛刻,需在pH 为酸性的条件下进行,反应结束后需加入大量碱调节pH至中性,同时硫酸亚铁的加入使处理过程中有大量化学污泥产生,由此带来了Fenton处理操作复杂、成本高、设备腐蚀、化学污泥量大等问题。

4 结语

化机浆废水处理技术能否成功应用,限制因素主要有2个方面:处理效果和投资运行费用。各种处理技术单独使用均难以满足以上2个要求,需要根据实际的水质情况,对现有深度技术进行组合集成,才能找到高效低成本处理化机浆废水的最佳工艺。

对于目前化机浆废水处理常用的生化及深度处理组合工艺,可以从2方面出发进行强化,一是强化生化处理效果,该阶段可通过强势微生物、生物酶等绿色环保技术提高生化阶段的处理能力,降低后端深度处理压力和成本;二是在深度处理阶段研发低污泥量、pH 值适应范围广的类Fenton 技术,以降低在使用Fenton技术进行深度处理过程中的污泥量大、酸碱用量高和处理成本高的问题,促使深度处理工艺朝着高效、绿色环保的方向发展。