基于SCADA系统的某风电场MW级风电机组快速故障诊断与控制策略优化

2021-09-30章敏

章 敏

(上海电气风电集团股份有限公司,上海 200233)

0 引言

随着风电行业的快速发展,风电装机容量出现了“井喷式”地增长,但由于风电场一般都位于比较偏远的地区,给其运行维护带来极大不便。风电机组一旦发生故障,若不能快速进行故障诊断,其将被迫停止运行,甚至被损坏,从而给风电场造成严重的经济损失。因此,需要加强风电机组的故障预防工作,通过对风电机组进行状态监测,可实时掌握其运行状态数据,通过对这些数据进行分析,能够为风电机组故障诊断提供有力的参考依据,这样既能够有效避免故障的发生,又能够缩短故障诊断与维修的时间[1]。

目前大型风电机组都采用数据采集与监视控制(Supervisory Control and Data Acquisition,SCADA)系统。SCADA系统采用老一代控制算法,是综合运用了信号采集、在线监测和信号分析功能的系统,可以对风电机组进行数据采集、参数调节、设备控制及故障报警等,一般用于风电机组的状态监测和故障诊断辅助,可以为风电场的可靠运行提供有力的技术平台的支持。

本文针对某风电集团位于云南省的某风电场内多台MW级风电机组的运行故障问题,基于SCADA系统的故障记录与运行缓存(Buffer)数据,定位了各台风电机组的故障原因,并提出了对应的解决方案。尤其针对其中2台因低电压穿越过程中变桨控制策略存在缺陷引起风轮转速超速的风电机组,基于风电机组动力学与变桨控制理论,提出了低电压穿越变桨控制策略优化方案。根据该控制策略优化方案,基于贝加莱工业自动化(中国)有限公司(下文简称“贝加莱公司”)开发的PLC编程平台Automation Studio进行了控制程序改进,并将改进后的程序上传至风电机组的PLC控制器(硬件使用贝加莱公司的X20系列产品),成功加快了风电机组低电压穿越过程中的变桨速率,解决了由此导致的风电机组风轮转速超速的问题。

1 数据分析与故障原因定位

本研究分析的案例为云南省某风电场的MW级风电机组。该风电场12#、32#、50#、69#、71#等多台MW级风电机组均出现了运行故障问题,SCADA系统监控了各台风电机组的运行报错情况,并记录了故障风电机组的运行Buffer数据。

风电机组发生故障时,根据不同的故障类型,SCADA系统的界面上会亮起相应的指示灯,通过“故障记录”按钮可查看风电机组的故障记录,通过“手动录波”按钮可记录故障发生前、后各10 min的风电机组运行Buffer数据。根据运行报错情况,对12#、32#、50#、69#、71#风电机组的故障记录与运行Buffer数据进行分析。故障记录中:“Status Code”表示“状态代码”;“Description”表示“描述”;“Active Time”表示“激活时间”;“Reset Time”表示“复位时间”,其中“0:00:00”表示“未自动复位”。

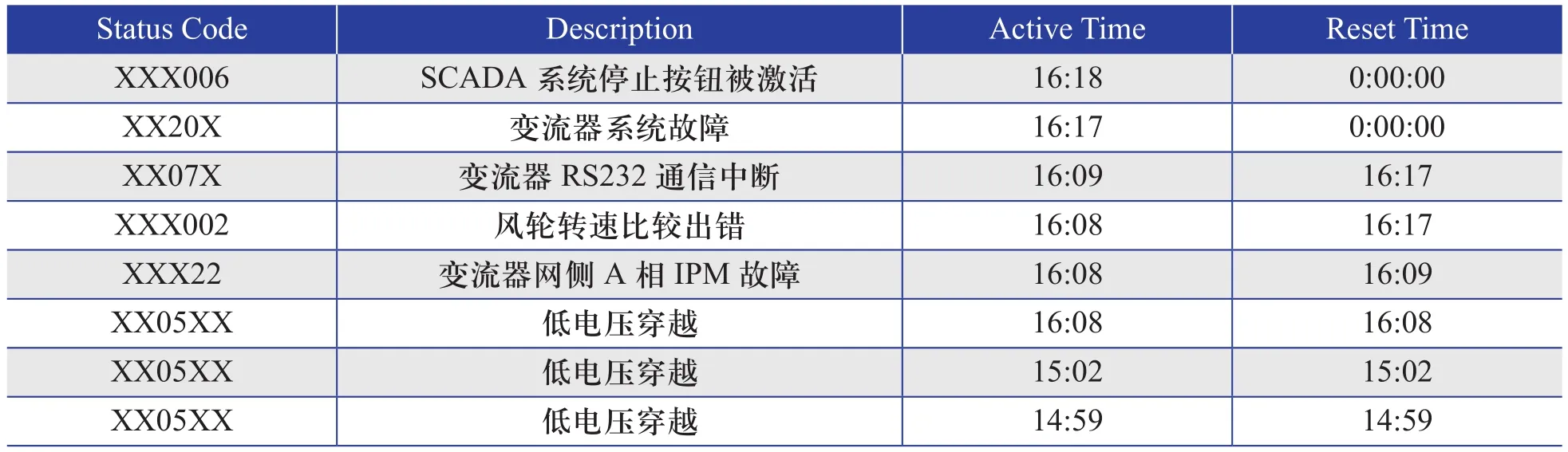

12#、32#、50#风电机组的故障记录和运行Buffer数据分别如表1~ 表3所示。

表1 12#风电机组的故障记录与运行Buffer数据Table 1 Fault recording and running Buffer data of No.12 wind turbine

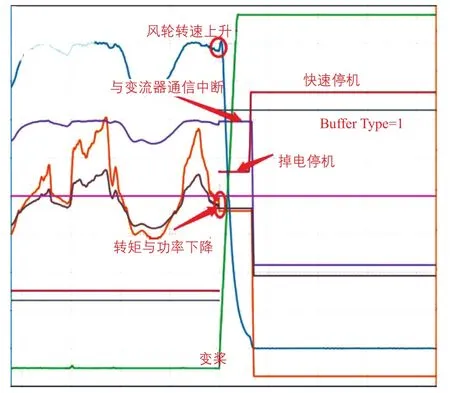

从表1~表3可以看到,12#、32#、50#风电机组的故障记录均报出在风电机组低电压穿越后变流器网侧出现故障停机,之后变流器不向主控系统传输实时数据,附带出主控系统报“风轮转速比较出错”“变流器RS232通信中断”故障,其表现为在风电机组低电压穿越变流器故障后,发电机转速为一个恒定值,而风轮转速为实时变化的数据,具体如图1~ 图3所示。由于图中数值涉及公司保密数据,故未标注具体坐标轴数值,仅以曲线趋势进行分析。图中,纵坐标轴代表发电机转速、风轮转速、扭矩、故障码、变流器控制、桨距角,横坐标轴代表时间;“Buffer Type=1”代表常规Buffer类型。

图2 32#风电机组的运行Buffer数据分析Fig.2 Running Buffer data analysis of No.32 wind turbine

图3 50#风电机组的运行Buffer数据分析Fig.3 Running Buffer data analysis of No.50 wind turbine

由图1~图3可以看出,风轮转速比较值超出最大比较值激发对应故障而报错,因此,12#、32#、50#风电机组为变流器内部故障,需要变流器厂家负责排查处理。

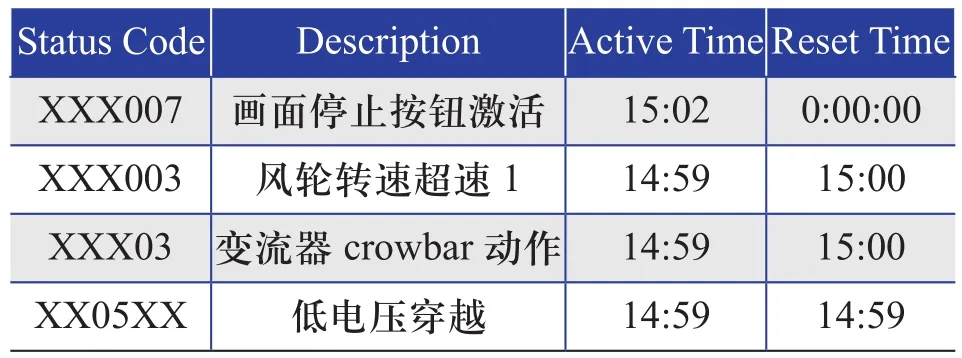

69#与71#风电机组的故障记录和运行Buffer数据分别如表4~ 表5所示。

表4 69#风电机组的故障记录与运行Buffer数据Table 4 Fault recording and running Buffer data of No.69 wind turbine

表5 71#风电机组的故障记录与运行Buffer数据Table 5 Fault recording and running Buffer data of No.71 wind turbine

从表4~ 表5可以看出,这2台风电机组均在低电压穿越过程中报出风轮转速超速故障,需要进一步分析风电机组运行Buffer数据,以明确产生故障的具体原因。

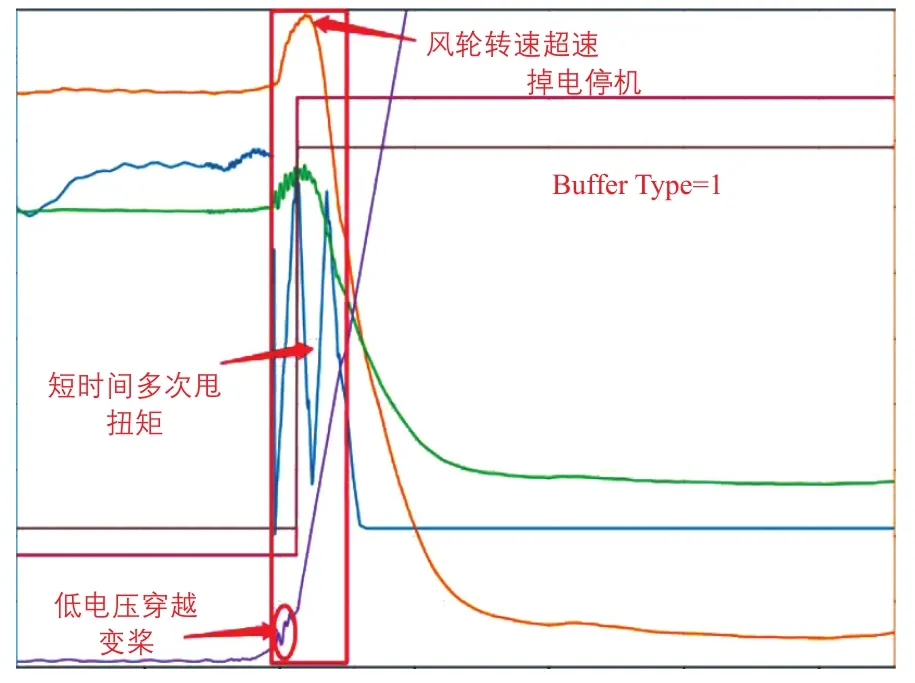

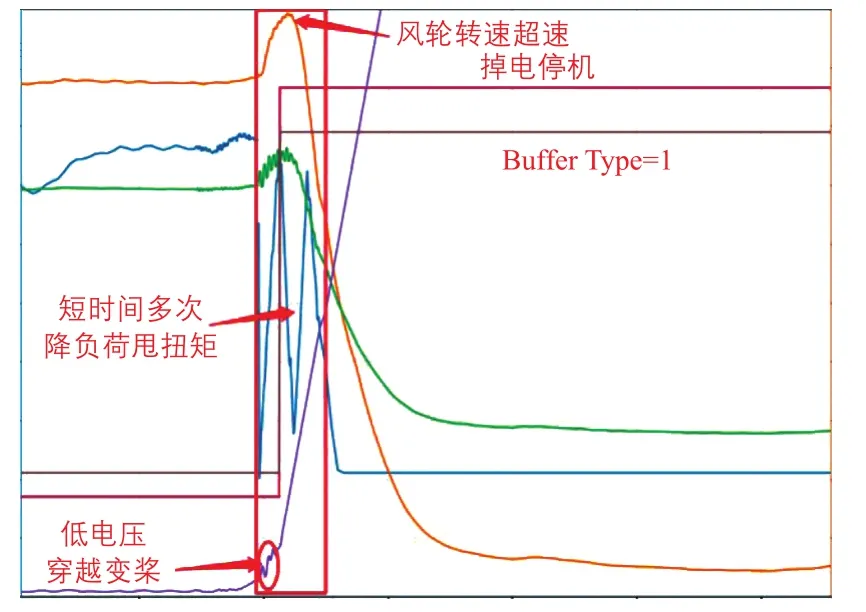

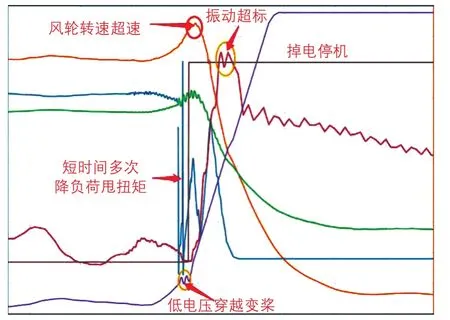

69#、71#风电机组运行Buffer数据分析如图4~ 图5所示。由于图中数值涉及公司保密数据,故未标注具体坐标轴数值,仅以曲线趋势进行分析。图中,纵坐标轴代表发电机转速、风轮转速、扭矩、故障码、变流器控制、桨距角,横坐标轴代表时间;“Buffer Type=1”代表常规Buffer类型。

图4 69#风电机组的运行Buffer数据分析Fig.4 Running Buffer data analysis of No.69 wind turbine

图5 71#风电机组的运行Buffer数据分析Fig.5 Running Buffer data analysis of No.71 wind turbine

从图4~ 图5中可以看出,69#和71#风电机组均存在短时间多次在低电压穿越过程中降负荷甩扭矩的情况,但在前2次的甩扭矩过程中并未激发掉电停机;而当风轮转速上升较快,超过主控系统设定值导致风轮转速超速时,71#风电机组还在停机过程中出现了振动超标的问题。

在低电压穿越过程中,风电机组出现了降负荷甩扭矩,此时变桨控制系统需要快速响应以增大桨距角。而图4~图5显示,69#、71#风电机组变桨控制系统未能及时抑制风轮转速的快速提升,导致风电机组的风轮转速超速。因此,主控系统需要考虑针对69#、71#风电机组进行低电压穿越过程中的变桨控制策略优化。

2 问题处理

根据上述分析,主控系统主要考虑针对69#、71#风电机组的运行故障问题进行低电压穿越过程中的变桨控制策略优化。

2.1 理论分析

首先通过叶素动量理论揭示桨距角与风轮气动力矩的关系,之后给出风轮气动力学模型,探讨负载力矩突然消失时风轮转速的变化规律。

2.1.1 叶素动量理论

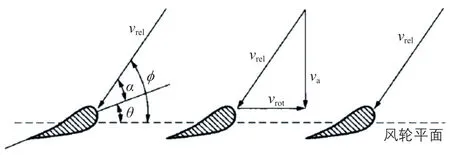

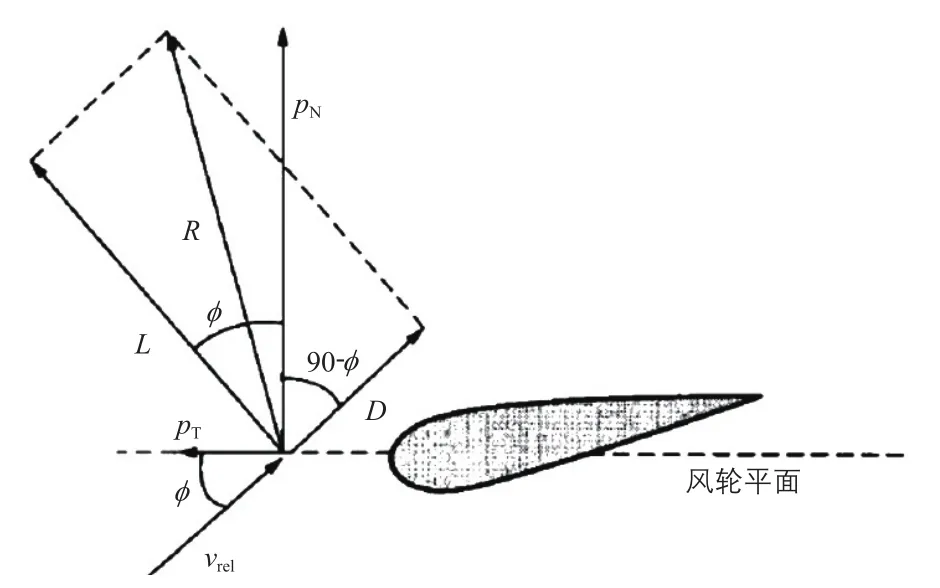

以风轮轴线为中心,分别以半径r和“r+dr”对风轮进行环形切割截取,得到厚度为dr的翼型剖面微元,称为叶素。叶素的截面几何关系如图6所示[2]。图中:ϕ为入流角;θ为叶素桨距角;α为攻角;vrel为相对来流速度;vrot为切向相对风速;va为轴向风速。

图6 叶素截面几何关系Fig.6 Geometric relationship of blade element section

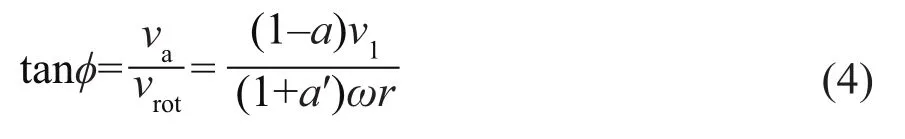

假设无穷远绝对来流速度为v1,轴向诱导因子为a,由贝茨理论可知,轴向诱导速度为av1,则轴向风速va可表达为:

设风轮转动角速度为ω,切向诱导因子为a′,则风轮平面内的切向诱导速度为a′ωr,则切向相对风速vrot可表达为:

则相对来流速度vrel可表达为:

以上这些参数之间的关系满足图6中的几何关系,即:

叶素气动力分析如图7所示。图中:pN为轴向推力;pT为周向推力;L为升力;D为阻力;R为风轮半径。

图7 叶素气动力分析示意图Fig.7 Schematic diagram of aerodynamic analysis of blade element

综上所述可知,攻角由速度比和桨距角确定,进而可以确定对应攻角下的升力系数CL和阻力系数CD。

则L的表达式为:

式中:ρ为空气密度;C为叶素弦长。

D的表达式为:

根据图7可以推导出,pT的表达式为:

叶素转矩M的表达式为:

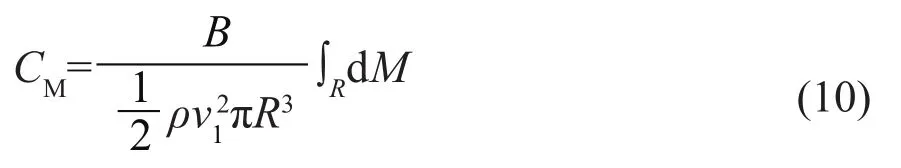

则表征风轮气动力矩的转矩系数CM可表达为:

式中:B为叶片数。

2.1.2 风轮模型

为了考察风轮旋转模型,假设风轮转动惯量为J,风轮所受气动力矩为MR,发电机对风轮轴处的扭矩为MG,则风轮旋转动力学方程可表示为:

式中:t为时间。

当风电机组在低电压穿越过程中甩扭矩时,忽略发电机对于轴的转动惯量,式(11)中的MG将突然减小为零,而此时风轮所受气动力矩MR不变,风轮转速将开始加速。因此,需要及时控制来快速减小MR值,以避免风轮转速超速。

2.2 解决方案

如前文所述,低电压穿越过程中风轮转速超速问题主要是由于在低电压穿越过程中风电机组多次降负荷甩扭矩,使风轮负载力矩突然消失,而气动力矩未能快速减小,进而使风轮所受合力的力矩突然增大,导致风轮旋转加速度提升,最终造成风轮转速超速。

由式(9)~式(10)可知,减小叶素的周向推力可以减小风轮气动力矩。对于低电压穿越运行状态,假设风速与转速变化平缓,则由式(6)~式(8)可知,叶素的周向推力由升力系数CL和阻力系数CD决定。

对于风电机组而言,升力系数和阻力系数都是攻角和雷诺数的函数,在失速之前,升力系数随攻角的增大而呈线性增加,而阻力系数几乎不变[2]。因此,一个可行的方案是,在低电压穿越过程中风电机组降负荷甩扭矩时,通过减小叶素的攻角来减小升力系数,以达到减小风轮气动力矩的目的,从而避免风轮转速超速。

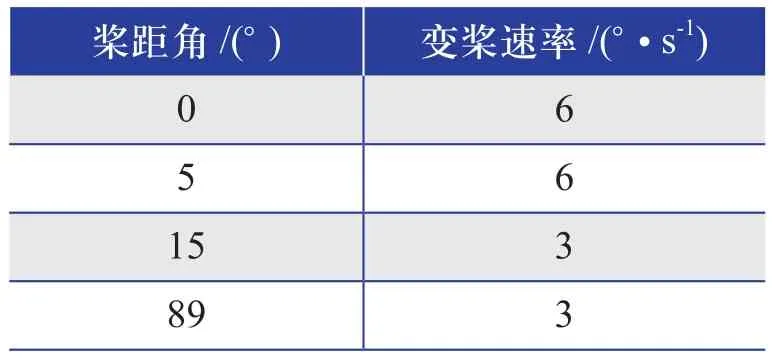

通过查看风电机组控制器中的PLC程序可以发现,风电机组在低电压穿越过程中的变桨控制系统采用的是常规PID控制。当负载转矩在电压跌落期间降到原负载转矩的40%以下时,风电机组正常发电运行时的PID参数无法阻止风轮转速的快速升高,风电机组会超速停机[3]。本文考虑的低电压穿越变桨控制策略优化方案是加快风电机组低电压穿越过程中的变桨速率,即考虑在小桨距角(小于5°)时变桨速率取较大值,为6°/s;而在大桨距角(大于15°)时变桨速率取较小值,为3°/s,具体如表6所示。桨距角的中间状态则通过插值计算变桨速率。

表6 低电压穿越过程中的变桨速率Table 6 Pitch rate during LVRT

2.3 方案实施

根据上述解决方案,结合风电机组控制器中PLC语言程序的实际情况,考虑在现有的低电压穿越过程中的变桨控制策略基础上进行优化,实现风电机组在低电压穿越过程中提高变桨速率,同时也需要尽量减少控制器程序的改动量,以避免影响风电机组其他控制策略。因此,当风电机组的低电压穿越状态被激活时,考虑将变桨速率下限值提高,以实现快速变桨,也就是将风电机组在低电压穿越过程中变桨速率下限值依据表6中的变桨速率进行设置。

2.4 处理效果

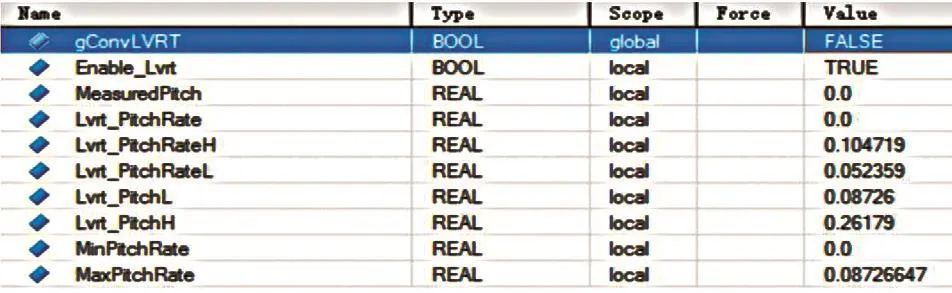

为考察主控系统程序进行上述更新后的效果,特进行实验室PLC程序测试,参数初始情况如图8所示。

图8 实验室PLC程序测试的参数初始情况Fig.8 Parameters initial condition of laboratory PLC program test

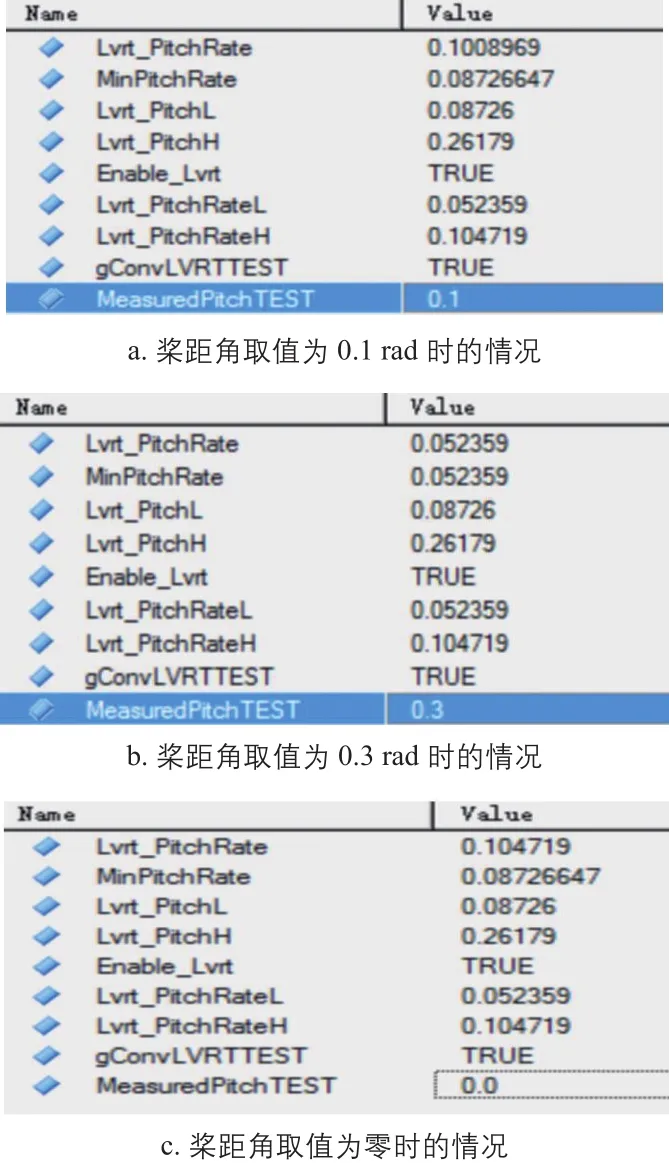

通过激活低电压穿越信号(显示为“gConvLVRTTEST”),观察在桨距角(显示为“MeasuredPitchTEST”)不同赋值情况下,变桨速率下限值的变化情况,具体结果如图9所示。测试时,桨距角的单位为rad,变桨速率的单位为rad/s。

从图9可以看出,变桨控制参数测试结果与表6的变桨策略预期一致。

图9 变桨控制参数测试结果Fig.9 Test results of pitch control parameters

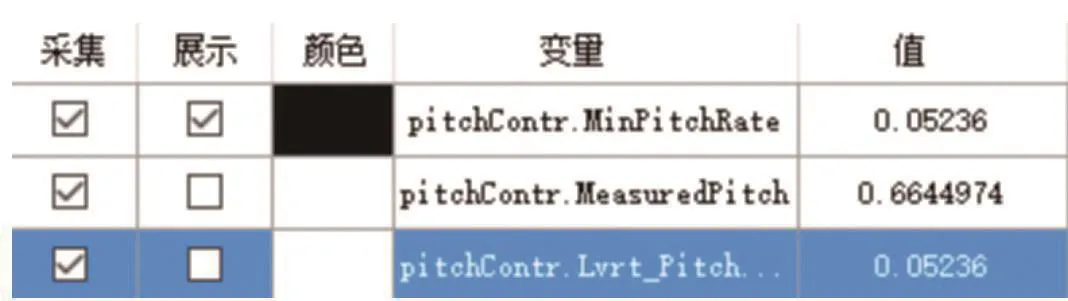

在贝加莱公司开发的Automation Studio平台上进行风电机组低电压穿越的仿真模拟过程中,采用上述低电压穿越变桨控制策略优化方案,对桨距角数据进行采集,如图10所示。

图10 桨距角数据采集Fig.10 Data acquisition of pitch angle

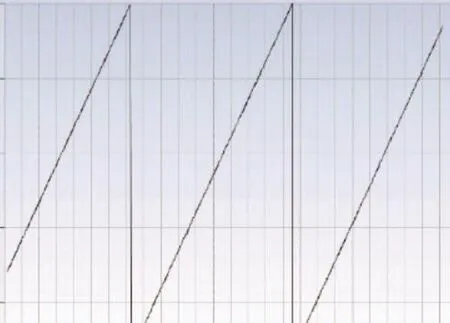

采集到的桨距角实时变化情况如图11所示。由于图中数值涉及公司保密数据,故未标注具体坐标轴数值,仅以曲线趋势进行分析。图中,纵坐标轴代表桨距角,横坐标轴代表时间。

图11 桨距角的变化情况Fig.11 Variation condition of pitch angle

从图11的测试结果可以看出,在风电机组低电压穿越过程中,在小桨距角状态下能够实现快速变桨,在大桨距角状态下可以实现平稳变桨。因此,更新后的程序能够实现低电压穿越过程中的变桨控制策略的优化,解决了风电机组风轮转速超速的故障问题。

3 结论

本文针对某风电集团位于云南省某风电场多台MW级风电机组的运行故障问题,基于SCADA系统的故障记录与运行Buffer数据进行分析,快速明确了各风电机组的故障原因,并基于风电机组动力学与变桨控制理论,对其中2台风电机组由于在低电压穿越过程中变桨控制策略存在缺陷引起的风轮转速超速问题提出了低电压穿越变桨控制策略优化方案。根据该优化方案,基于贝加莱公司开发的PLC编程平台Automation Studio进行了控制程序改进并进行了测试,结果显示,优化后的程序成功加快了风电机组在低电压穿越过程中的变桨速率,解决了由此导致的风电机组风轮转速超速问题。基于SCADA系统的故障记录与运行Buffer数据有利于快速进行风电机组故障诊断并明确故障原因,有助于算法工程师在此基础上针对风电机组实际控制器程序进行控制优化。