地铁车辆牵引变流器的噪声测试及仿真分析

2021-09-30刘奇元

丁 杰, 尹 亮, 刘奇元

(湖南文理学院 机械工程学院,湖南 常德 415000)

城市轨道交通的快速发展,极大方便了人们的出行,与此同时,噪声作为地铁车辆品质的一个重要影响因素,也越来越受到关注[1]。David[2]系统研究了铁路振动噪声的产生机理、仿真建模及优化控制。袁金秀等[3]针对车辆行驶时的动荷载诱发的振动传播规律进行仿真分析,并提出减振降噪的控制方案。高国川等[4]建立车辆齿轮箱的刚柔耦合模型,分析了箱体内部激励下的振动噪声特性。耿烽等[5]利用声学分析软件SYSNOISE构建地铁A型车铝合金车辆的声场计算模型,预测了车内噪声并进行了噪声响度分析。薛红艳[6]开展了地铁车厢内部的噪声测试,分析了车辆地板的隔声性能。郭建强等[7]针对地铁司机室噪声与钢轨波磨关系开展了试验和仿真研究。为了实现地铁车辆整车的噪声控制,主机厂通常将整车的噪声指标分解到各设备,因此对车辆设备的噪声性能提出了严格要求[8]。展伟[9]分析了地铁车辆不同运行速度下的空调系统噪声分布规律。丁杰等[10]针对地铁车辆辅助变流器开展了振动噪声测试,获得辅助变流器在不同工况下的噪声特性并提出降噪方案,采用统计能量分析[11]和声类比[12]等方法分别从整柜噪声与气动噪声角度进行仿真分析,对各种降噪的优化方案进行评价[13]。

针对某地铁车辆牵引变流器开展噪声测试,获得牵引变流器在不同工况下的噪声频谱特性,分析声功率指标超标的原因,基于统计能量分析方法仿真预测牵引变流器的噪声,并对加附吸声材料降低进出风口噪声的优化方案进行评估。

1 牵引变流器的噪声测试

1.1 测点布置与测试工况

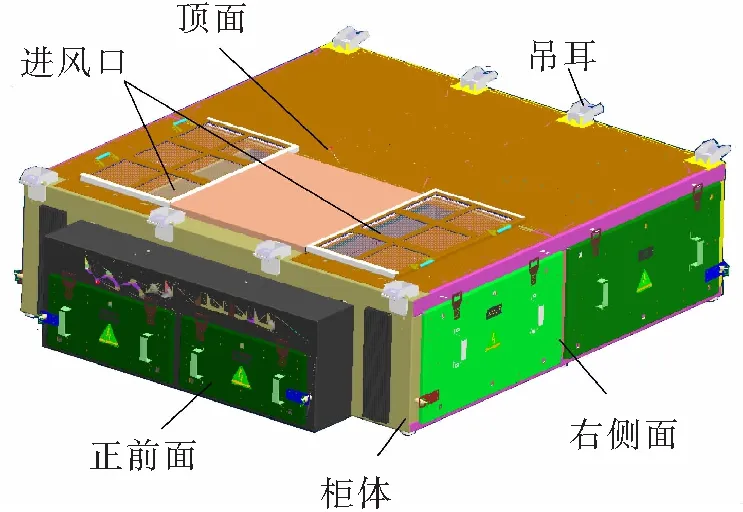

图1为某地铁车辆牵引变流器的三维结构图。牵引变流器主要由柜体及内部的电气设备(如变流器模块、电抗器、冷却风机和传感器等)组成,通过螺栓将吊耳与车体底梁紧固相连。柜体顶面有2个进风口,柜体底面有1个出风口。为便于噪声测试中测点的位置描述,将柜体的6个面分别称为底面、左侧面、正前面、右侧面、后面和顶面。

图1 牵引变流器的三维结构

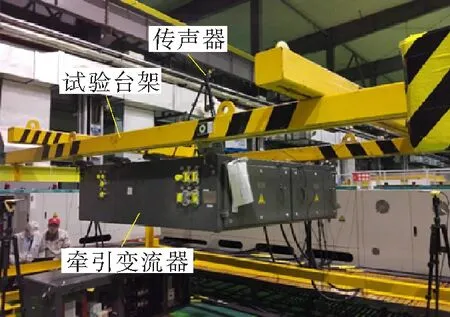

噪声测试是牵引变流器的型式试验项目之一,由于牵引变流器吊装在车体底部之后,无法单独启动牵引变流器对其进行噪声测试,因此,通常依据GB/T 3768—2017《声学 声压法测定噪声源声功率级和声能量级 采用反射面上方包络测量面的简易法》(等同采用ISO 3746: 2010)在实验室条件下进行牵引变流器的噪声测试,并利用测得的声压计算出噪声声功率。为尽可能减小环境噪声的影响,选择凌晨在制造车间开展牵引变流器的噪声测试,且连接的输入和输出设备(如电源、牵引电机等)距离牵引变流器较远,如图2所示。使用B&K数据采集分析系统,测试频率取25.6 kHz。GB/T 3768—2017给出了半球测量面和平行六面体测量面2种传声器布置方式,考虑到牵引变流器的外形结构接近于平行六面体,故选择平行六面体测量面的布置方式。将牵引变流器吊装在试验台架上,噪声测点的布置是在柜体的6个表面中轴线上距离表面1 m的位置,柜体底面、左侧面、正前面、右侧面、后面和顶面的测点依次编号为1#~6#。根据牵引变流器的输入电流,可分为半载(370 A)、额定(520 A)和满载(600 A)3种工况。

图2 噪声测试现场

1.2 噪声测试分析

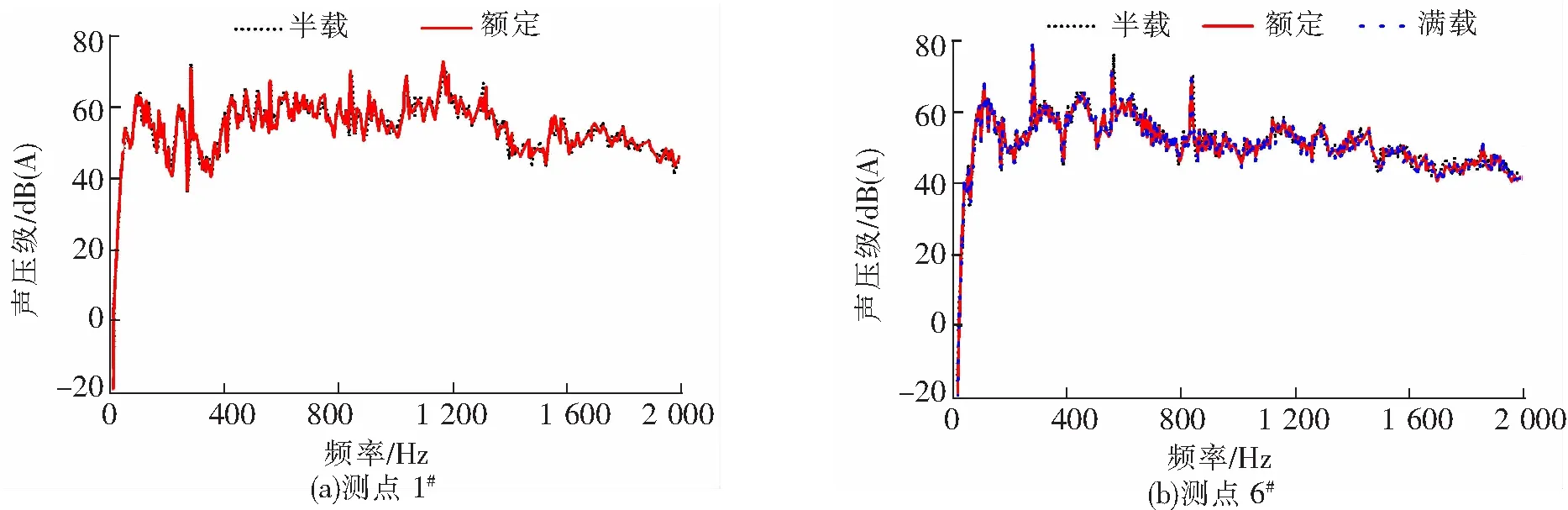

图3为测点1#和6#在不同工况下的噪声频谱。由图3可以看出,各测点在不同工况下的噪声频谱特征基本一致,主要频率组成也相同,为281、562、843、1 171 Hz。风机叶片数6片,转速2 800 r/min,计算可得风机旋转基频为46.7 Hz,风机通过频率为280 Hz,噪声频谱曲线中的281 Hz与风机通过频率非常接近,562 Hz和843 Hz分别为281 Hz的2倍和3倍频。

图3 测点1#和6#在不同工况下的噪声频谱

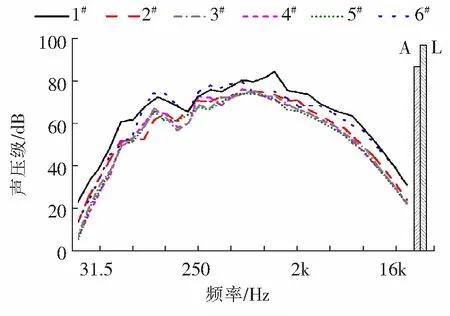

图4为测点1#~6#的1/3倍频程频谱。可以看出,测点1#各频率段的1/3倍频程值相对较大,且总声压级最大,说明出风口噪声是牵引变流器噪声的主要来源;测点6#的1/3倍频程频谱值低于1#,说明进风口的噪声也需要关注;测点2#~5#的1/3倍频程频谱基本相同。

图4 额定工况下6个测点的1/3倍频程频谱曲线

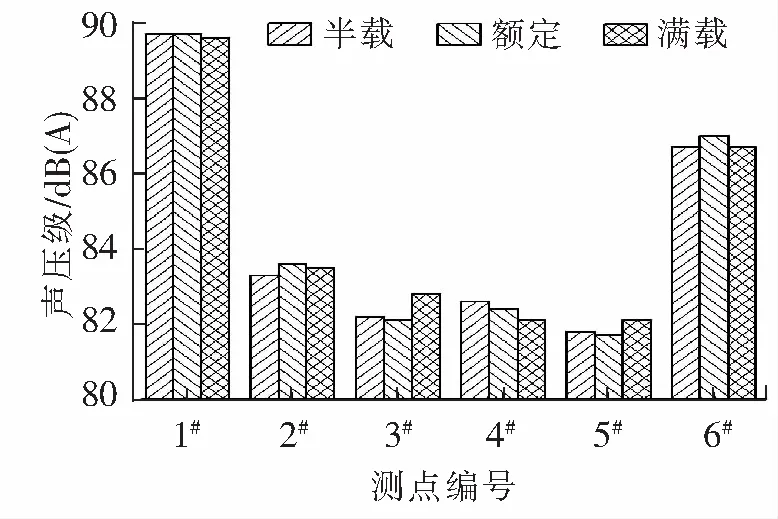

图5为不同工况时各测点的声压级。由图5可以看出:①半载、额定和满载3种测试工况时,各测点声压级大小基本稳定;②测点1#对应的牵引变流器出风口声压级最大,为89.7 dB(A),其次为测点6#对应的进风口,为87.0 dB(A),测点2#~5#对应的牵引变流器四周噪声相对较小,为81.7~83.6 dB(A);③测点1#的噪声峰值出现在中心频率为1 250 Hz的倍频程处,最大值为84.6 dB(A),测点6#的噪声峰值出现在中心频率为630 Hz的倍频程处,最大值为78.8 dB(A);④出、进风口噪声的声压级差值约为2.7 dB(A),该差值的主要来源为中心频率1 250 Hz处的进、出风口噪声值,分别为74.9 dB(A)和84.6 dB(A),差值约为10 dB(A);⑤结合前面的噪声频谱和1/3倍频程谱可知,风机通过频率及其产生的气动噪声[14]是构成牵引变流器噪声的主要来源。

图5 不同工况时各测点的声压级

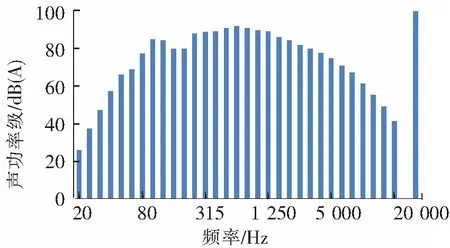

根据声压法声功率计算标准,分别提取左侧面、正前面、右侧面、后面和顶面等5个测点的声压,计算得到牵引变流器的声功率。图6为额定工况下的声功率级1/3倍频程频谱,可以看出噪声最大值在630 Hz处。

图6 额定工况下声功率级1/3倍频程频谱图

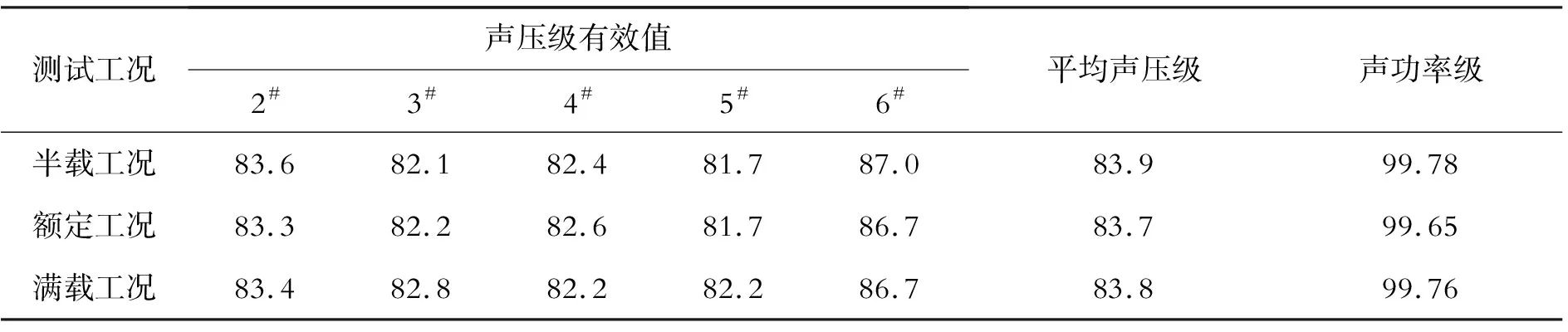

表1为牵引变流器在不同工况下声功率级的数据。采用声压法计算得到牵引变流器声功率约为99.7 dB(A),由于牵引变流器内部未采用吸声材料,导致牵引变流器的噪声过高,超过主机厂对该型牵引变流器的噪声指标要求(声功率应低于97 dB(A)),因此有必要针对加附吸声材料的优化方案降噪性能开展仿真分析。

表1 牵引变流器不同工况下声功率级数据 dB(A)

2 统计能量分析法的基本理论

统计能量分析法是基于统计概念以及振动波与模态之间的关系,分析系统振动能量的方法。其中,“统计”是指从统计的角度分析系统的动力学响应,不对系统某个精确位置进行动力学响应分析;“能量”是指能量作为各动力学系统中的独立变量,使用能量-功率流平衡方程描述各子系统的动力学状态,解决固体、流体和声学等系统的耦合问题;“分析”是指通过一般的分析方法来确定相关参数[15-17]。

统计能量分析法将复杂系统划分为不同的模态群,具有相似共振模态的模态群可视为子系统,建立统计能量分析模型时采取以下基本假设:①各子系统之间为线性耦合且遵循能量守恒原理和互易性原理;②能量流动存在于频带内具有共振模态的子系统之间,某一频带内具有共振模态子系统间的能量等分,任意2个子系统间的能量流正比于平均耦合模态能量差;③外部激励为具有模态不相干性的宽带随机激励,符合能量线性叠加原理。

单振子系统的功率损耗为

(1)

设ω为分析带宽Δω的中心频率,子系统i在Δω内所有振型损耗功率均值为

Pd,i(ω)=ωηiEi(ω)

(2)

式中,ηi为子系统i的内损耗因子;Ei(ω)为子系统i在Δω内的能量均值。

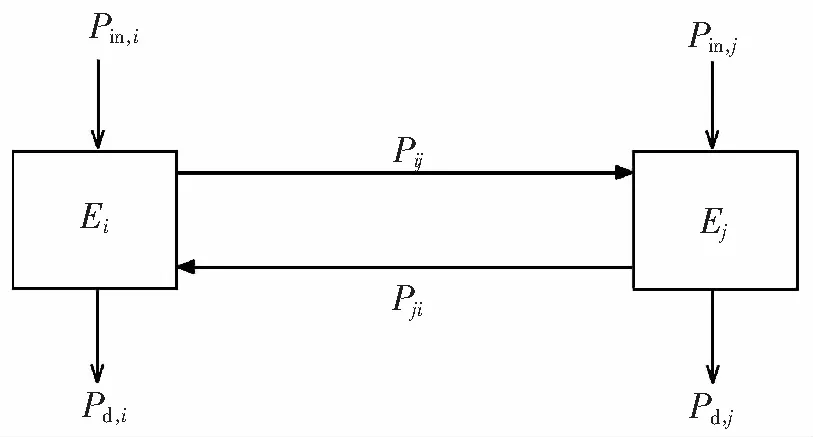

图7为双耦合子系统能量关系图。子系统i向子系统j传递的双向功率(纯功率流)为

图7 双耦合子系统能量关系

Pij=ωηijEi-ωηjiEj

(3)

式中,ηij为子系统i与子系统j间的耦合损耗因子;ηji为子系统j与子系统i间的耦合损耗因子,通常ηij≠ηji。

对于一般的振动系统,具有的功率流为

(4)

系统达到稳态时,式(4)变为

(5)

式(5)可写为

(6)

式中,Lij为系统损耗因子。

式(6)整理为矩阵形式,有

(7)

式中,ni为子系统i的模态密度。

为求解式(7),还需要确定用于描述系统动力学响应的统计能量分析参数,如模态密度、内损耗因子、耦合损耗因子和输入功率等。

二维平板的模态密度为

(8)

式中,Ap为平板的表面积;R为平板的截面回转半径;C1为平板的纵向波速。

三维声场的模态密度为

(9)

式中,V0为声场体积;Ca为声速;As为声场表面积;l1为总棱边长度。

内损耗因子可分为结构子系统内损耗因子和声腔子系统内损耗因子,其中,前者可由材料内摩擦形成的结构损耗因子ηs,i、结构连接边界损耗因子ηb,i和声辐射损耗因子ηr,i分别计算得到,后者可由试验测得。结构子系统之间、声腔子系统之间,以及结构-声腔子系统的耦合损耗因子可由相关公式计算得到。

输入功率常采用1/3倍频程方式,假设输出阻抗为零时可将激励简化为理想力源,假设输出阻抗无穷大时可将激励简化为理想速度源,还可根据接触面积大小将激励简化为理想点源、均匀线源或均匀面源。

应用统计能量分析法进行系统动力学响应分析的步骤为:首先导入三维结构设计软件的CAD模型或在VA One软件中直接建立系统的几何模型,然后划分出可进行独立统计能量分析的子系统,再针对不同的子系统设置材料特性参数,确定系统的统计能量分析参数,接着求解式(7)得到系统的动力学响应,最后通过试验测量结果来验证统计能量分析模型的正确性。

3 牵引变流器的噪声仿真及分析

3.1 统计能量分析建模

牵引变流器的柜体主框架为梁和板结构,由不锈钢板焊接而成,门板为铝合金板材。冷却空气在柜体内部冷却风机的抽吸作用下,从顶面的2个进风口流入,依次流经变流器模块散热器的翅片、冷却风机、电抗器,最后从柜体底面的出风口流出,冷却风机是牵引变流器的主要噪声源。统计能量分析法建立子系统的原则是尽量依据结构的实际连接关系划分出尽可能大的子系统,以确保子系统的模态数满足计算要求。

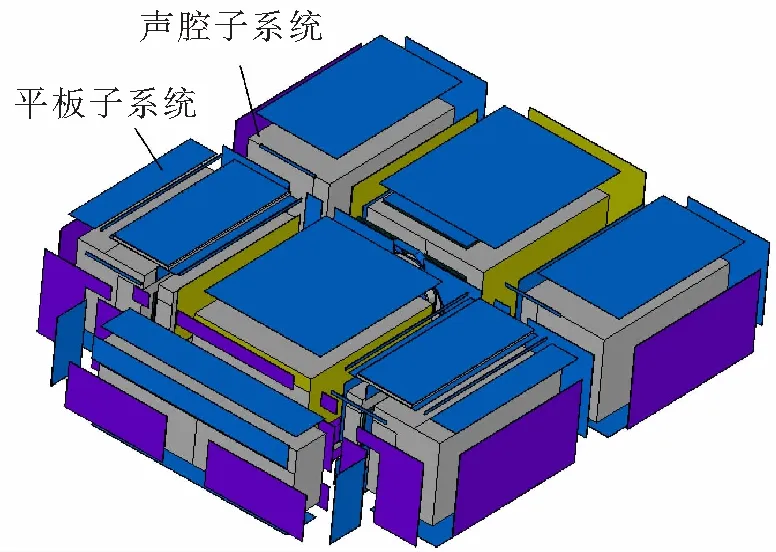

VA One软件具有较强的几何直接建模功能,然而考虑到牵引变流器的柜体结构复杂,基于已有的牵引变流器柜体Pro/E三维模型可以提高仿真建模的工作效率。首先在前处理软件HyperMesh中导入牵引变流器柜体的Pro/E三维模型,对几何模型进行简化,仅保留主框架及关键点等信息,再导入至VA One软件中。VA One软件中根据主框架及关键点等信息确定子系统的空间位置,再依据实际连接关系划分主框架的平板子系统及梁子系统,声源及流道结构则划分为声腔子系统。由于牵引变流器的进出风口为多孔板和滤网,其结构非常复杂但没有吸隔声作用,故删除这部分平板子系统,建立的统计能量分析模型如图8所示。

图8 牵引变流器的统计能量分析模型

完成子系统建模后,根据钢板材料及实际厚度设置平板子系统属性,依据梁的截面形状及材料设置梁子系统属性。子系统的内损耗因子根据工程经验选取。基于冷却风机在工况点的声功率测试数据来设置声腔子系统的激励。为评价牵引变流器的噪声水平,参照噪声测试中的测点布置6个监测点,监测点使用半无限流场连接到牵引变流器与外部接触的所有子系统上。

3.2 原始方案的仿真结果分析

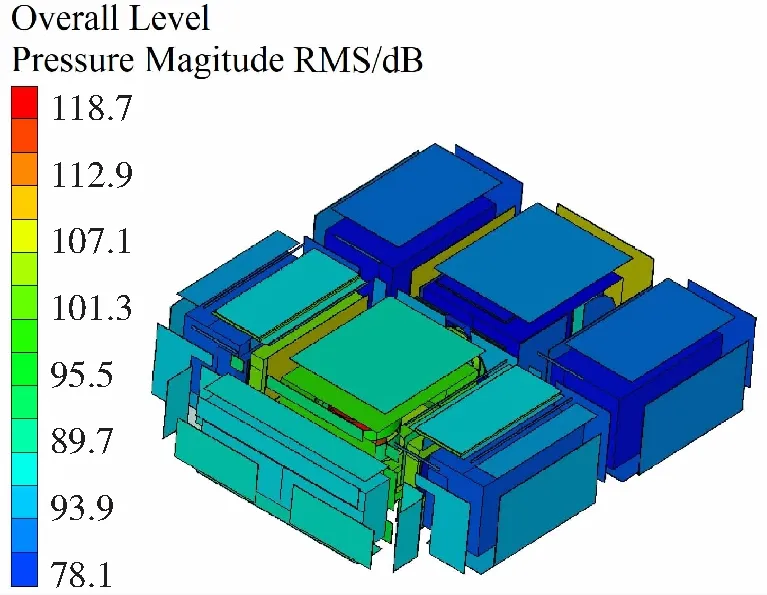

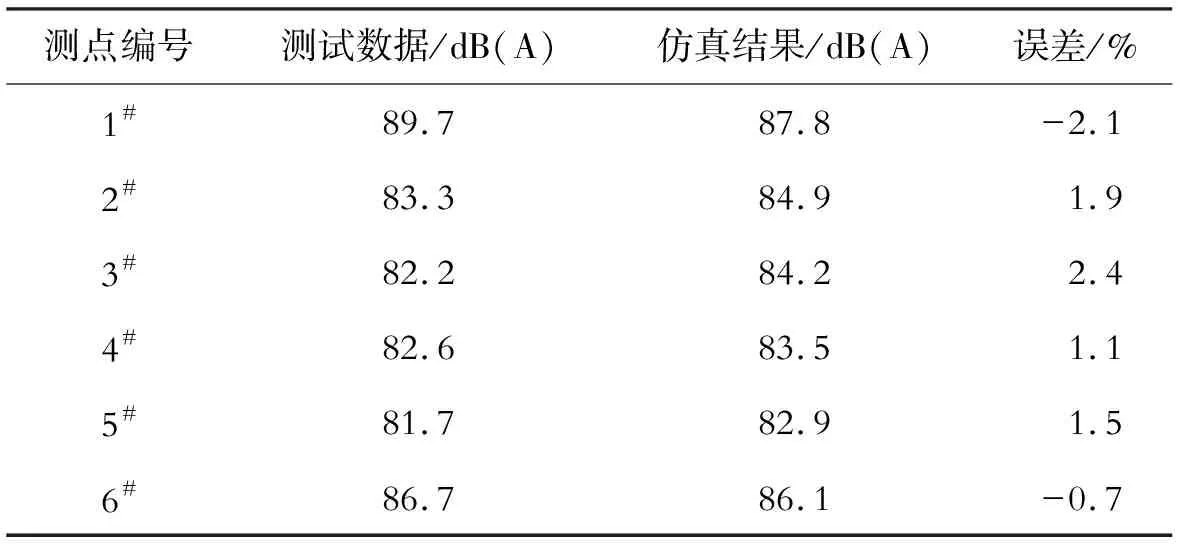

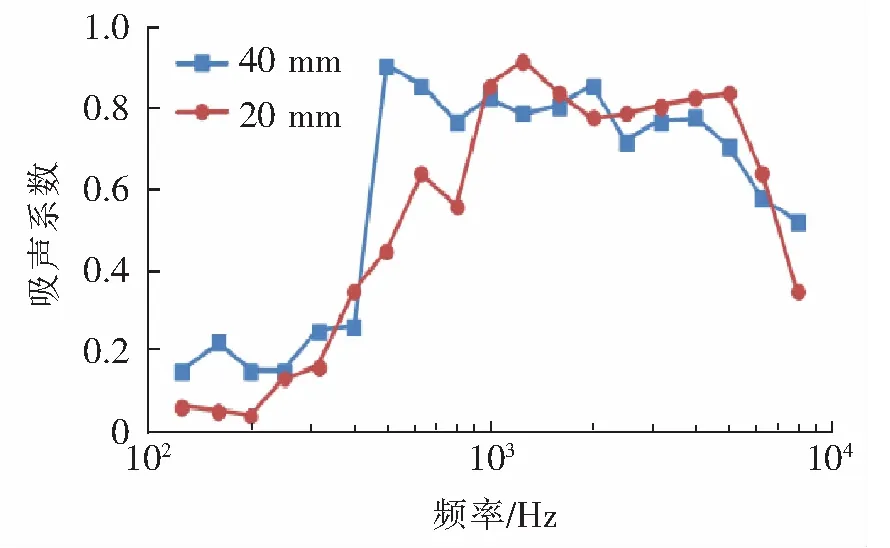

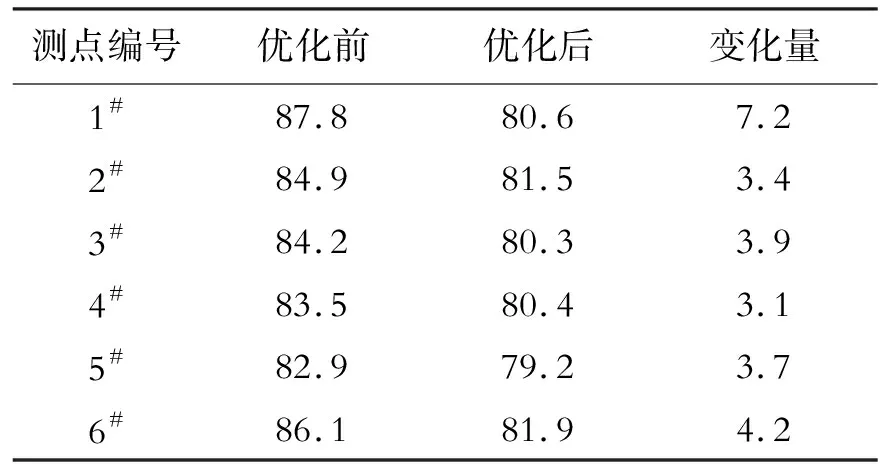

计算频率范围取125~8 000 Hz,采用1/3倍频程进行仿真计算。从得出的牵引变流器典型平板和声腔子系统的模态密度可知模态数在500 Hz以上为3~5。根据统计能量分析参数中的模态密度n(ω)与分析带宽Δω内模态数N,所研究的频率范围划分为低频区(N≤1)、中频区(1 图9为额定工况下平板和声腔子系统的能量云图,可以看出冷却风机附近的平板和声腔子系统能量最大,这是由于靠近激励源的缘故。 图9 子系统能量云图 表2为额定工况下各测点的声压级仿真结果与测试数据对比,半载和满载工况的仿真结果与额定工况基本一致,故未列出。可以看出牵引变流器未布置吸声材料,靠近出风口和进风口的测点声压级较高,计算得到平均声压级为84.5 dB(A),声功率为100.4 dB(A);通过仿真结果与测试数据对比可得误差在3%以内,说明基于统计能量分析法仿真预测中高频的噪声具有较高的准确性。 表2 额定工况下各测点的仿真与测试对比 从前面的噪声测试及仿真分析发现牵引变流器的噪声过大,为降低牵引变流器的噪声,较为简单的方法是布置吸声材料[18]。根据之前的工程经验,选择厚度为20 mm和40 mm的LC-3001型吸声材料,其吸声系数如图10所示。由图10可以看出不同厚度吸声材料各有优劣,40 mm材料的吸声系数峰值在500 Hz,而20 mm材料的吸声系数峰值在1 250 Hz。 图10 吸声材料的吸声系数 仿真模型中,在风机腔室周围、电抗器腔室周围设置40 mm厚的吸声材料,在风机顶部盖板和进风口设置20 mm厚的吸声材料。通过查看平板和声腔子系统的能量云图,可以发现在激励源附近加附吸声材料后,激励源周围的平板子系统能量降低,从而使得距离平板子系统1 m远处的测点声压级降低。 表3为额定工况下优化前后的各测点仿真结果对比,半载和满载工况的仿真结果与额定工况基本一致,故未列出。由表3可知,额定工况下靠近出风口的底面声压级下降了7.2 dB(A),靠近进风口的顶面声压级下降4.2 dB(A),其他侧面的声压级下降3.1~3.9 dB(A),计算得到的平均声压级为80.8 dB(A),声功率为96.7 dB(A),较优化之前均降低3.7 dB(A),说明加附吸声材料方案的降噪效果明显,可使牵引变流器达到主机厂提出的噪声指标要求。如需进一步降低牵引变流器的声功率,则需要从控制冷却风机的噪声和优化冷却空气流道等方面入手。 表3 额定工况下优化前后的各测点仿真结果对比 dB(A) (1)牵引变流器的噪声测试中,各测点在不同工况下的噪声频谱特征基本一致,主要频率组成也相同。柜体底面的测点靠近出风口,各频率段的1/3倍频程值相对较大,且总声压级最大,说明出风口噪声是牵引变流器噪声的主要来源。柜体顶面进风口的噪声低于出风口,需要引起关注。 (2)基于统计能量分析法得到额定工况的平均声压级为84.5 dB(A),声功率为100.4 dB(A),仿真结果与测试数据对比可得误差在3%以内,说明中高频的噪声仿真结果具有较高的准确性。 (3)采取加附吸声材料的优化方案,可使声功率降低3.7 dB(A),达到主机厂对该型牵引变流器提出的噪声指标要求。如需进一步降低牵引变流器的噪声,则需要从冷却风机的噪声和冷却空气的流道等方面开展优化工作。

3.3 优化方案的仿真结果分析

4 结论