700 MPa级高强钢纵剪边部多肉缺陷的原因分析

2021-09-28任振远王朋飞

任振远,王朋飞

(1.唐山不锈钢有限责任公司,河北 唐山 063105;2.河北省镀锡基板技术创新中心,河北 唐山 063105)

某用户使用700 MPa级高强钢,经纵剪分条后焊接为圆管作为汽车零部件使用。该用户在纵剪后原料边部出现多肉缺陷,由于边部质量差不满足焊接要求导致无法使用,损失较大。

1 纵剪边部多肉缺陷原因分析

1.1 边部多肉缺陷形貌

钢卷经纵剪后,观察钢板横截面的形貌,可看出纵剪切边不良缺陷形貌分两种:一种为周期性缺陷,另种为非周期性缺陷(见图1和图2)。

图1 周期性多肉、凹口缺陷

图2 非周期性多肉缺陷

1.2 化学成分、拉伸性能及金相组织分析

1.2.1 化学成分

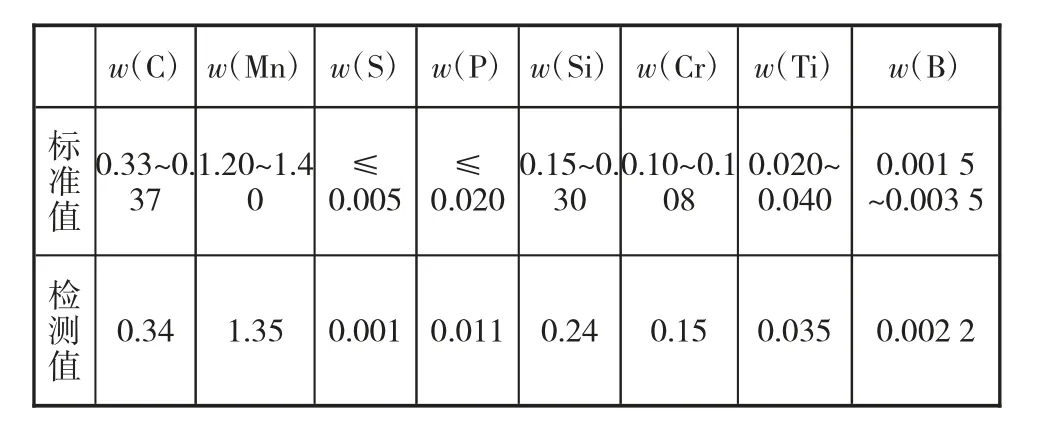

采用ARL4460型直读光谱仪对700 MPa级热轧高强钢板的化学成分进行测试(见表1)。

表1 高强钢化学成分%

由表1可看出,该高强钢的化学成分满足标准要求。

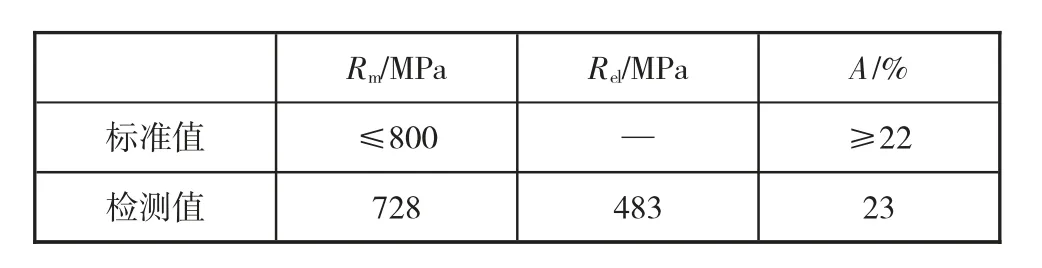

1.2.2 拉伸性能

在边部多肉位置附近沿纵向截取拉伸试样,采用Z330E型330 kN电子拉力试验机进行室温拉伸试验(见表2)。

表2 高强钢拉伸性能

由表2可看出,该高强钢的拉伸性能满足标准要求。

1.2.3 显微组织

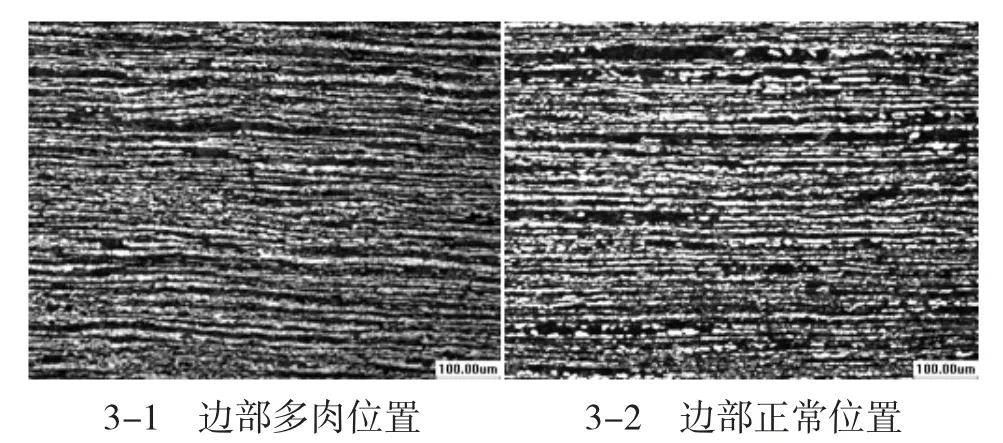

分别在边部多肉位置和边部正常位置钢板上截取金相试样。经磨制、抛光,用质量分数4%的硝酸酒精溶液腐蚀后,采用Axiover 40MAT型光学显微镜观察钢板横截面的微观形貌(见图3)。

图3 钢板横截面的金相组织

由图3可看出,边部多肉位置和边部正常位置金相组织相同,均为铁素体+珠光体组织,晶粒度12级,满足晶粒度≥7级要求;带状组织评级均为2.5级,满足带状组织≤3级要求,金相组织无异常。

1.3 纵剪设备及参数分析

1.3.1 纵剪设备

因纵剪边部缺陷有周期性规律,且周期的长度与圆盘剪刀具的长度相近,因此调查纵剪过程中圆盘剪刀具磨损情况。经调查,发现纵剪后圆盘剪刀具已崩刀出现缺口(见图4)。

图4 圆盘剪刀具崩刀口

由图4可看出,圆盘剪刀具有崩刀缺口是导致纵剪过程中边部出现周期性多肉、凹坑缺陷的原因。

1.3.2 纵剪参数

影响纵剪切边质量的主要参数为圆盘剪侧间隙和重合量,侧间隙调整主要是为了减少剪切毛刺、浪边等质量缺陷以及降低机械过载,其大小由钢板的物理性能及厚度决定。侧间隙过大时,剪切时会产生撕裂现象;侧间隙过小时,会导致设备超载、刀刃磨损快、切边发亮、毛边过多[1]。

剪刃重合量的设定与钢板的厚度、材质及刀具强度和硬度有关。重合量过大,容易使钢带边缘和圆盘剪剪刃摩擦,影响钢带边缘质量;重合量过小,可能使钢带剪不断(见图5)。

图5 圆盘剪侧间隙和重合量定义

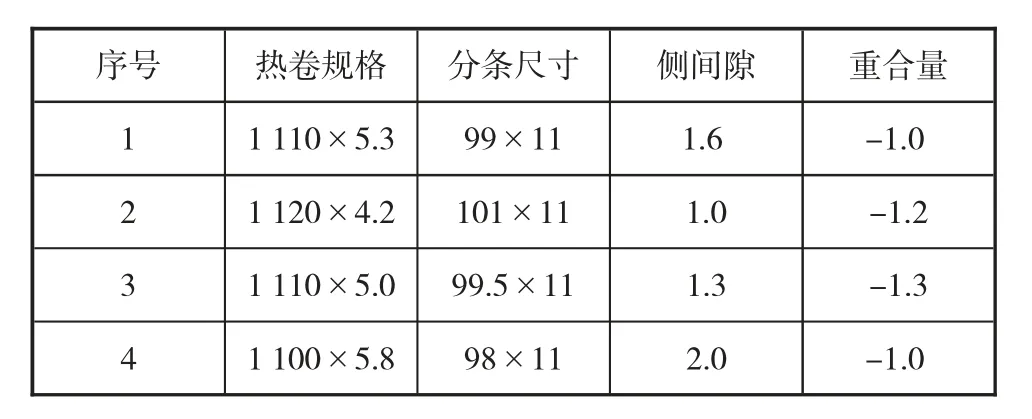

通过调查用户端纵剪参数,圆盘剪重合量参数选择正常,侧间隙参数选择偏小,如表1所示。

表3 圆盘剪侧间隙参数 mm

用户为保证焊缝质量,要求分条卷T度(单卷分条最大宽度-最小宽度的值)在0.5 mm以内,纵剪厂家为保证小T度,调小侧间隙参数。根据侧间隙参数对切边质量的影响规律,侧间隙参数越小,越容易出现边部多肉、凹坑缺陷。

2 分析结论及改善措施

根据上述分析结果可知,圆盘剪刀具有崩刀缺口,圆盘剪刚度不足,是导致纵剪过程中边部出现周期性多肉、凹坑缺陷的原因。圆盘剪侧间隙参数设定过小,是导致纵剪过程中边部出现非周期性多肉、凹坑缺陷的原因。

为改善纵剪边部多肉问题,建议用户一是寻找纵剪加工能力强的企业,二是在新企业加工时,根据材料厚度及强度情况,优化圆盘剪侧间隙参数。用户采取措施后,后续加工未出现边部质量问题。

3 结论

1)圆盘剪刚度不足、圆盘剪侧间隙参数设定过小是导致纵剪出现边部多肉、凹口缺陷的原因。

2)通过选择纵剪加工能力强的新企业,并调整圆盘剪侧间隙参数,纵剪后边部质量良好,在后续加工中未出现多肉缺陷,提升了产品质量。