大采高采场覆岩结构建模与支护设计的适用性分析及应用

2021-09-28王志强

王志强

(山西宁武大运华盛老窑沟煤业有限公司,山西 宁武 036700)

厚煤层的开发利用程度在很大程度上决定着我国煤炭的技术研究和经济效益。大采高技术以其高产、高效、低成本的特点在我国矿山中得到了广泛应用[1-2]。但大采高工作面与常规综采工作面存在明显差异,顶板压力过大、支护稳定性差等不良问题阻碍了综采工作面开采潜力的进一步释放[3]。

为了找到解决大型矿山支护稳定性问题的方法摘要在对大采高采场上覆岩层结构进行建模的基础上,研究了大采高采场上覆岩层结构及其移动规律,建立了不同顶板控制要求下的支护强度和支护屈服设计准则。目的是为大采高采场选择合适的支护形式提供理论参考。

1 大采高采场覆岩结构模拟

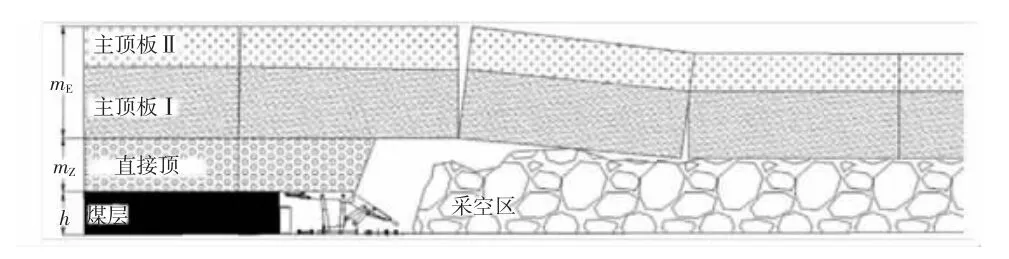

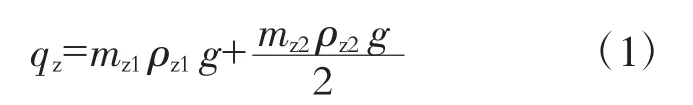

1.1 直接屋顶和主要屋顶的结构测定

采动高度的变化导致上覆岩层移动空间、岩块旋转角度和裂隙发育的变化。大采高厚煤层开采时,随着一次开采厚度的大幅度增加和采空区空间的增大,直接顶板的陷落带和主顶板的裂隙移动带也会大幅度增加。原直接顶在塌落后不够大,无法填满采空区,在上覆岩层中留下很大的革命性空间。这样,直接顶板的部分岩层就可以变成直接顶板。这就增加了直接顶板出现大跨度悬挂顶硬岩的可能性;屋顶的范围主要影响采场的地层行为将减少,相关从采场直接顶的高度将会增加,和采场暴露的可能性引起的动压影响断层运动将会显著降低。此时上覆岩层结构模型如图1所示,直接顶出现大跨度悬架顶[4]。

图1 “单关键层”采场结构示意图

直接顶板一般定义为采空区所有落体岩层的组合,其传递力在前进方向上不能保持连通,重量完全由支架承载。主顶板是指在推进方向上传递力始终保持连通的岩层,对采场岩层行为有显著影响。因此,前面直接顶板的定义不再适用于开采高度较大的开采作业。在这个操作中,直接顶板必须被定义为采空区所有落体岩层的组合,其中传递力不能在前进方向上保持联系,重量全部或部分由支架承载。

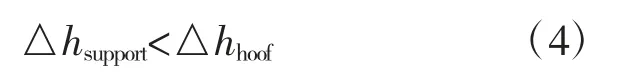

1.2 主顶板测量范围

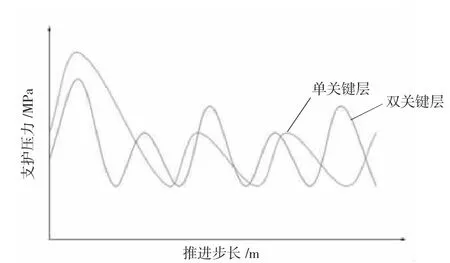

若上覆岩层为周期性破坏的“单关键层”结构,则支护压力与推进步长之间会出现单周期波动;如果上覆岩层是“双关键层”结构,不定期,支架阻力概要文件将周期性的波动,如下页图2所示,其中一个小波动表示地层行为以应对失败的底层关键层,和一个大波动率代表地层上覆关键层的行为以应对失败。

图2 不同关键层破坏对地层动态的影响

2 大采高采场顶板控制设计

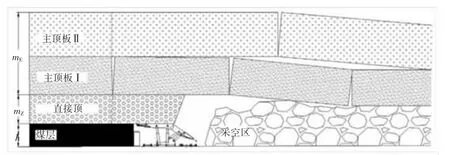

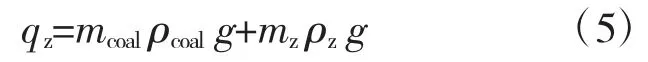

采场的“支护-覆岩”关系包括直接顶板的支护控制和主顶板的支护控制。这种控制是通过直接顶板的“给定荷载”和主顶板的“给定变形”或“有限变形”来实现的。当采用大采高时,由于直接顶会出现的大跨度悬挂顶,为了保证支架的安全有效服务,直接顶也会出现“给定变形”或“有限变形”,如图3所示。

图3 “双关键层”采场结构示意图

2.1 直接顶板控制设计

2.1.1 通过“给定变形”控制

直接顶稳定时的位置状态取决于直接顶的强度和两端的支护强度。也就是说,支架屈服量足以承受直接顶的沉降,而支架阻力不足以抵抗直接顶的沉降,不能将其移动速度限制在一定程度。

当采场相对平衡时,支护平衡方程是根据力学平衡建立[5]。

2.1.2 “有限变形”控制

直接顶稳定时的位置状态是由支架的支护强度决定的。也就是说,支撑物必须有足够的强度来抵抗直接顶的下沉。

2.2 主要顶板控制设计

2.2.1 通过“给定变形”控制

矸石及关键层是否稳定移动取决于关键层的强度和两端的支护强度。在关键层从端部破坏到下沉到最终位置的整个移动过程中,支护只能降低关键层的移动速度,而不能阻止关键层的移动。

控制部分是通过“给定变形”实现时,整个关键层移动过程中支护力与顶板压力的关系为:

因此,在关键层从移动到再稳定的整个过程中,尽管可以推导出支架屈服量,但不能建立支架荷载与顶板压力的直接关系方程。

2.2.2 “有限变形”控制

关键层端部不与矸石接触、关键层稳定移动时的位置状态受采场支护阻力的限制。控制部分是通过“有限变形”实现时,支架屈服与顶板沉陷之间建立关系如下:

如上所述,支护类型设计应识别上覆岩层结构,即应采用“有限变形”还是“给定变形”;当采用“有限变形”时,必须定义阻力。即必须通过“有限变形”来定义支撑阻力。即支护阻力应足够强,以控制主顶板的关键层在打压时的下沉,使其达到一定水平,以排除打压时冲击的可能性;支架屈服必须通过“给定变形”来定义。关键层与矸石接触时,屈服量必须充分容纳采场顶板的最大下沉量。

3 大采高采场支架支护工作阻力的测定

3.1 大采高综采覆岩结构分析

影响采场岩层行为的岩层是有限的、可知的、多变的。实际应用表明,对采场岩层行为有显著影响的岩层仅限于很小一部分上覆岩层,包括“直接顶板”和“主顶板”。根据与支护距离、采场“主顶板”的岩性和岩层厚度的不同,上覆岩层结构可分为“硬-硬”、“弱-硬”、“硬-弱”和“弱-弱”。后两个是为“单关键层”结构,前两种为“双关键层”结构。

3.2 大采高采场支护顶板控制设计规范

大采高采场支护顶板控制设计的关键在于防止动压冲击。根据大采高采场结构力学特性,建立大采高采场支护顶板控制设计准则。

3.2.1 “单关键层”结构

在主顶称重时,必须有足够的支撑来控制主顶的“给定变形”提供直接屋顶的“有限变形”。基于力学平衡建立支护平衡方程:

式中:mcoal和ρcoal分别为残余顶板煤的厚度和密度。

3.2.2 “双关键层”结构

在主顶板加力时,必须有足够的支护强度来控制上覆关键层的“给定变形”,同时提供关键层的“有限变形”,支架的支撑强度为:

3.3 实际应用

根据上述模拟分析及设计,以望云煤矿14号煤矿高采场工作面为例进行实际应用,上覆岩层为“双关键层”结构,平均煤层厚度5.6 m,采高5.5 m,直接顶为11.2 m厚细粒砂岩和砂质泥岩;主顶板部分包括两个关键层:下覆岩层为10.2 m厚中粒砂岩,上覆关键层为坚硬的粗粒砂岩。工作面主顶板第一次打压步长为64.69 m;周期加权步长为41 m。工作面采用ZZ13000/28/60支护式液压支架,顶板控制距离5.889 m,额定工作阻力13 000 kN,最大屈服量3.2 m。

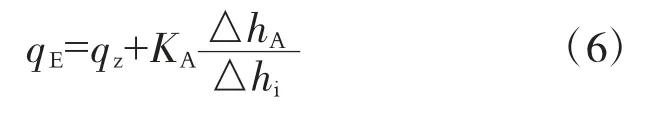

顶板首次打压发生在工作面推进50 m时。由于支架抗压能力不足,工作面中顶板岩石沿煤壁下切,支架上覆矸石严重垮落,部分支架损坏,支柱剥落。因此,有必要再次计算正确类型的支撑。通过“有限变形”来定义阻力来选择支撑类型,通过主顶上覆关键层的“给定变形”来确定屈服,以防止支架破坏。图4为支架工作阻力随工作面推进的变化规律。所选支护形式合理,经实际应用证明效果良好。

图4 支架的工作阻力的行为

4 结语

随着开采高度的增加,直接顶厚度会大幅度增加,直接顶出现大跨度悬顶硬岩的可能性也会增大。大采高采场的支护设计在很大程度上取决于上覆岩层的结构。因此,确定支架的工作阻力是很重要的,支架工作阻力与岩层运动要保持一致。因此,通过“有限变形”来确定支护工作阻力,防止关键岩层破坏引起动压冲击,通过“给定变形”来确定支护屈服,是一种较好的方法。