铁素体不锈钢研磨工艺研发与应用

2021-09-28周光明

周光明

(太钢不锈冷轧厂技术科,山西 太原 030003)

汽车用冷轧板表面质量缺陷严重影响产品的美观,用户对汽车板的表面质量有着越来越高的要求,许多客户对高级别汽车板的表面质量要求为零缺陷。由于400系车用不锈钢表面质量控制难度大,且随着产量的快速增加,暴露出的冷轧后工序问题也越来越突出,主要表现为冷轧酸洗后存在的条纹、色差不均。此类缺陷的存在严重影响了成品的表面质量和用户满意度。2019年1月-10月份汽车用铁素体不锈钢卷酸洗后由于表面色差粗糙度不均匀造成滞留不合的比例达11.3%。本文对汽车用冷轧板表面纵向条状色差缺陷进行了分析,并结合实际讨论的表面质量的改进工艺,讨论了利用修磨机对表面进行处理的原理和方法,通过实验得出了修磨车用不锈钢的具体方法。

1 工艺原因及选择

汽车用铁素体不锈钢由钢种特性决定了柱状晶发达、高温变形抗力低、材质软、表面氧化铁皮较黏等特点。在热轧过程中氧化铁皮难去除、易黏结轧辊,造成带钢表面存在粗糙条纹。分析粗糙条纹、色差产生的其主要因素有:热轧表面粗糙度的差异遗传到酸轧后的带钢表面;热轧表面除磷不干净,导致带钢表面酸洗后残留山水纹状色差、带钢表面粗糙度不良引起色差,其在热轧工序改善的主要措施是通过增加酸轧出口带钢表面粗糙度来改善色差缺陷。

在冷轧工序虽然可以通过对钢板表面再次酸洗来减轻和改善粗糙条纹、色差类缺陷的严重程度,但重洗后表面条纹类缺陷仍有残留,缺陷带有比例较高。通过选择利用表面机械研磨去除缺陷,对钢板表面粗糙程度的改善程度明显。

2 工艺试验

2.1 不锈钢表面研磨工艺

不锈钢表面研磨工艺流程为:喷油→表面研磨→碱水漂洗→热水刷洗→清水清洗→烘干。

2.2 试样

实验样品为441不锈钢,其化学组成如表1所示。

表1 钢的化学成分要求 %

2.3 表面机械研磨

6台磨头传动主电机125 kW,1 500 r/min,粒度为P80#的圣戈班诺顿牌布基氧化铝砂带,机组速度8~15 m/min,材料宽度1 000~1 300 mm,材料厚度2.0~6.0 mm。

2.4 刷洗烘干

5 m3碱液混合槽带NaOH供给控制及软管泵2台;5 m3冷凝不锈钢水槽,含供水泵2台;3台离心高压清洗泵;2台离心高压碱液泵;5对挤干辊,其中入口1对,中间2对辊将热水喷射碱液和清洗段隔开,2对出口辊除去带钢表面多余的水;2组尼龙硬毛刷辊带磨损调节装置;烘干机电加热功率60 kW×4,空气消耗量8 400 m3/min。

2.5 不锈钢冷板表面质量检验

将不锈钢表面研磨处理前的表面质量分为3级轻、中、重,采用目测法对表面质量进行评定。

轻度时粗糙、条纹、色差缺陷侧光能见界限模糊,缺陷占比板宽≤10%;中度时粗糙、条纹、色差缺陷较明显可见,板卷表面局部分布,缺陷占比板宽≥10%且≤30%;重度时粗糙、条纹、色差缺陷明显可见,板卷整个表面均可见,缺陷占比板宽≥30%。

3 结果与讨论

3.1 材料去除率的影响因素

3.1.1 磨削时间对钢板表面的影响

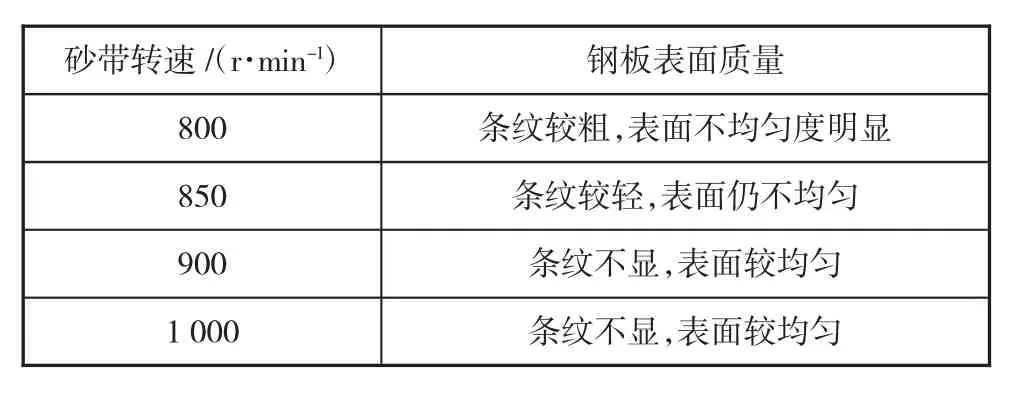

砂带转速是影响材料去除率的因素之一。在磨削过程中对砂带的转速增加,使单位时间内参与切削的磨粒增加,能够明显提升材料的去除效果。在柔性砂带修磨表面过程中,砂带受钢板表面反冲击作用,弹性砂带退让也增加,砂带线速度增加到一定程度后再增加也会使砂带磨粒切入的实际深度减少。当机组运行速度等参数不变,砂带转速对钢板表面质量的影响见表1。

表1 砂带转速对钢板表面质量的影响

从表1可知,当砂带转速低于850 r/min时,砂带磨粒参与切削的数量较少,材料切除率小,因此切除的表面材料少,表面条纹、粗糙缺陷残留量大不能满足产品要求;当砂带转速达到1 000 r/min后,表面粗糙条纹类缺陷改善程度不明显。当砂带转速达到900 r/min后,钢板磨削后表面均匀,粗糙条纹较少,砂带磨削效率较高,表面质量能够满足出厂要求。

3.1.2 磨头压力对钢板表面的影响

磨头压力对材料的去除率明显,当对不锈钢表面进行变压力磨削时,随着磨削压力的增加,参与磨削的单颗磨粒载荷增加,使切入不锈钢表面深度增加,材料的去除量增加。但随着磨削压力的不断增加,辊系震动增加,磨粒破损、脱落也增加,在砂带使用时间一定的情况下,使后续的切削量下降。磨头压力对钢板表面质量的影响见表2。

表2 磨头压力对钢板表面质量的影响

从表2可知,当磨头电流低于55 A时,砂带切除钢板表面的深度较小,材料的去除量不大,使得钢板表面修磨后质量不高,残留粗糙、条纹较多;当磨头电流达到60 A时,钢板表面均匀度达到成品要求,粗糙条纹类缺陷较少。实验结果和生产实际表明,修磨粗糙、条纹类表面缺陷时,磨头电流达到60 A左右时,砂带的磨耗比最好,修磨出的不锈钢表面质量高。

3.2 砂带消耗情况对钢板表面的影响

3.2.1 砂带磨损机理研究

一般新砂带在磨削20 min前磨粒的等高性和稳定性不好,磨削20 min以后砂带砂砾横向纵向等高一致性较好,能够高效的切削掉不锈钢表层不锈钢缺陷。按照单机架理论磨削深度0.005 mm,4机架的最大磨削量能够达到0.02 mm。在实际应用中对重度粗糙类缺陷进行0.015 mm深度的磨削达到表面要求,在出口表面检查未达标要求再进行一道次磨削。80号新砂带在磨削一段时间后,较大的磨粒发生破损变成小的磨粒相当于P180-320号磨粒,小的磨粒高度变小,同时切削深度也变小。

3.2.2 砂带使用过程分析

砂带粒度越大,对材料表面的去除深度越大,随着砂带磨损破损,砂带粒度变小,磨削深度变小,但磨损后的砂带能够改善钢板表面的粗糙度,减少粗粒砂带产生的修磨痕重和白点堆积物多的次生缺陷。

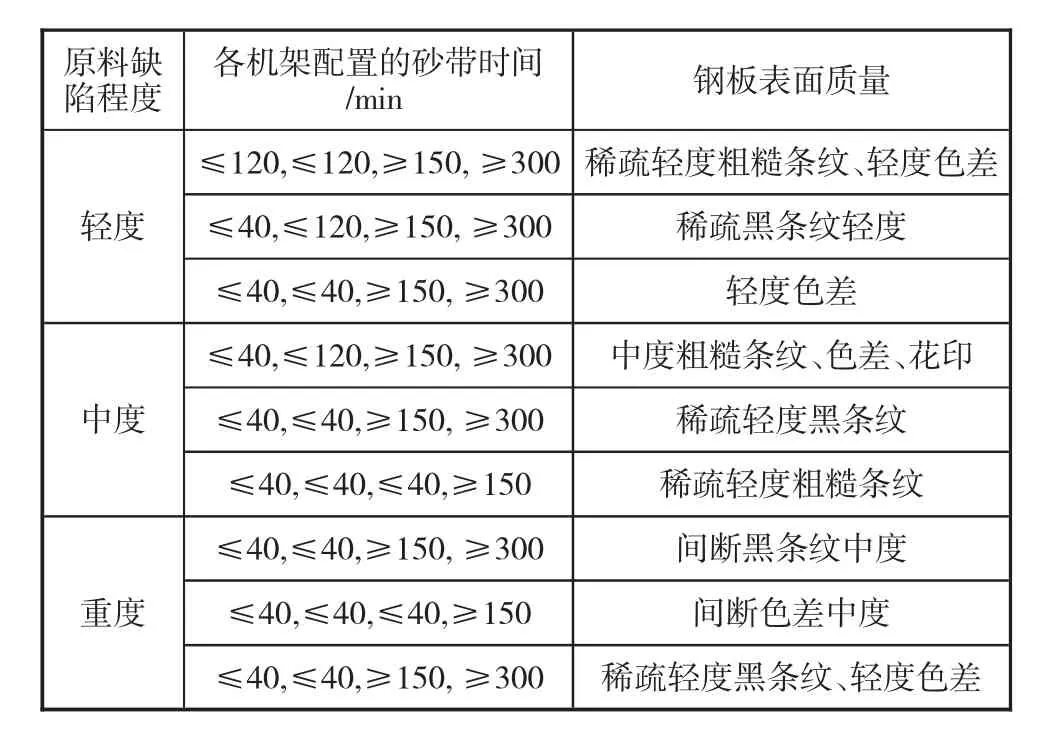

表3 砂带磨损时间对钢板表面质量的影响

当80号新砂带磨损到一定程度后,磨粒基本磨削没有,从切削变成抛光作用,在实际生产中为了在磨削掉表面缺陷的同时提高表面粗糙度达到一定的平衡,所以从1机架开始配置新砂带去除表面缺陷,2-4机架配置衰减后的砂带对表面进行抛光作用,在实际砂带配置过程中,3-4机架选用150~300 min以上的P80号衰减砂带,细粒度砂带能够改善粗砂带磨削后的修磨痕和白点堆积物等次生缺陷。

3.2.3 各机架的砂带配置对钢板表面质量的影响

砂带的磨损情况对不锈钢表面修磨后的质量影响很大,对减轻其表面的缺陷程度起决定性的作用,并能够极大的改善表面的粗糙度。在实际生产过程中,根据原料表面粗糙条纹缺陷程度情况进行砂带配置实验,各机架配置的砂带使用分钟数对钢板表面质量的影响如表4所示。

表4 砂带消耗时间对钢板表面质量的影响

从表4可知,不锈钢表面在进行修磨处理时,各机架的砂带配置情况对表面质量的改善有直接关系。在原料表面缺陷为轻度时,一机架配置40 min以内的砂带,修磨后表面粗糙条纹较少,均匀一致;在原料表面缺陷为中度时,一、二号机架配置40 min以内的砂带,修磨表面粗糙条纹少,表面均匀;在原料表面缺陷程度为重度时,一号、二号、三号机架配置40 min以内的砂带,修磨后表面均匀一致,条纹较少,能够满足表面质量要求。经过生产实践后,采用根据原料缺陷程度对最佳分钟数内的砂带配置各机架,能够提高缺陷的去除量,降低表面的粗糙度。

3.3 不锈钢表面经修磨处理前后表面形貌

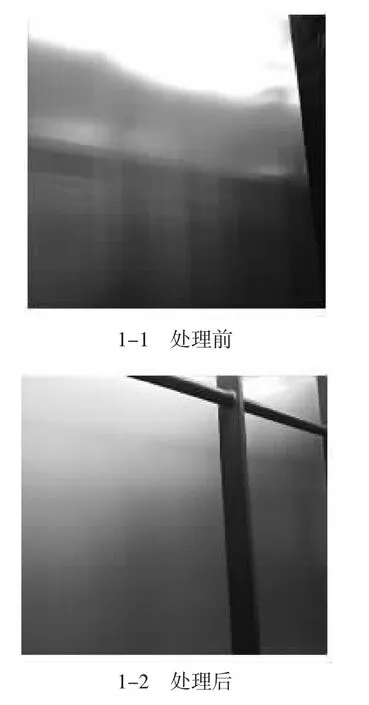

不锈钢表面经修磨处理前后表面形貌如图1所示。

从图l-1可以看出,不锈钢表面经修磨处理前,表面的色差、粗糙条纹明显,钢板表面颜色较深、发暗,运行过程中观察有间断的黑色条纹出现;从图1-2可以看出,不锈钢表面经修磨处理后,钢板表面均匀一致、粗糙条纹缺陷几乎看不到,呈现金属光泽,钢板横向纵向无色差,满足了产品设计的表面需求。

图1 不锈钢表面经修磨处理前后表面形貌

4 结论

1)通过对441不锈钢不锈钢表面研磨抛光工艺的研究,并经生产实践确定最佳工艺过程。经研磨抛光处理后,去除了粗糙条纹表面缺陷,并且光滑、平整,粗糙度值较低,保证了产品的表面均匀一致,满足客户需求。

2)研究和实践表明,441不锈钢表面研磨抛光的最佳工艺条件为:磨头转速900 r/min,磨头电流60A,根据原料表面缺陷严重程度配置砂带粒度为40~120 min的砂带。

3)不同粒度砂带对钢板表面所起到的作用不一样,粗粒度砂带对钢板主要起磨削作用磨后钢板表面粗糙度低表面修磨痕迹和白点堆积物多,细粒度砂带砂带磨抛后钢板表面粗糙度高磨削此生缺陷轻。

4)经处理后不锈钢表面进入成品轧制工序,酸洗后表面粗糙条纹较少,均匀一致性高满足成品要求。