在线淬火(DQ)状态Q690D钢板屈强比的研究及应用

2021-09-28李新宇张德勇杨清山郝文强

李新宇,李 伟,王 川,张德勇,杨清山,郝文强

(五矿营口中板有限责任公司,辽宁 营口 115000)

随着机械设备的大型化和轻量化,高强钢正在得到普遍的应用。为了保证设备安全,防止变形即断裂的情况出现。屈强比也逐渐成为高强钢的主要控制指标[1-2]。屈强比是材料屈服强度和抗拉强度的比值,当屈服强度/抗拉强度等于1时,材料未变形时就断裂失效,总塑性为0;当屈服强度/抗拉强度接近1时,材料发生微小变形时就断裂失效;当屈服强度/抗拉强度小于1时,材料需经较大塑性变形才能发生颈缩,最后断裂。

影响屈强比的因素较多,但据相关资料显示,不同交货状态对钢板屈强比的影响较大。传统Q550/690D主要为调质状态交货,屈强比数值较高(0.92~0.98)。随着新一代超快冷设备的普及[3],近15年,高强钢交货状态正迅速向“DQ/TMCP+回火”和“DQ/TMCP”转变。其中“DQ”状态交货的Q690D具有工序短、成本低以及屈强比低等特点。目前各大钢厂均加紧进行开发,部分钢厂已经实现批量供货。

五矿营口中板有限责任公司(以下简称营口)钢超快冷设备虽然装备较晚,但凭借技术积累和设备的后发优势,在两年内迅速研发成功了“DQ/TMCP+回火”和“DQ”状态交货的Q550/690D。批量生产厚度可达到16~50 mm。本文主要对“DQ”状态下影响Q690D屈强比的因素进行了研究。

1 试验验内容和方法

1.1 工序流程

Q690D的生产工艺为:铁水预脱硫、转炉、精炼、RH真空处理、连铸、钢坯缓冷、加热、轧制、超快冷、剪切、精整、入库。本次试验钢板厚度为30 mm,板坯厚度为350 mm。

表1 国内部分超快冷设备投入时间情况

1.2 成分设计

采用低碳成分设计,严格控制杂质元素S、P的方案。具体如表2所示。

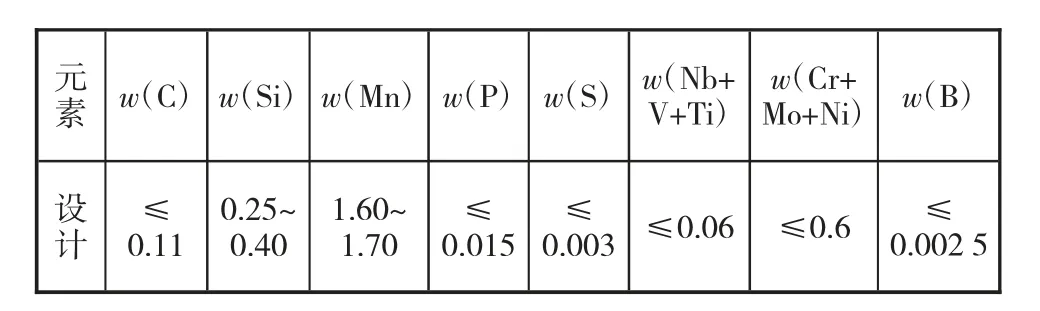

表2 化学成分设计 %

加热和轧制工艺:板坯规格为350 mm×2 000 mm,加热温度为1 200~1 240℃。采用两阶段轧制:第一阶段终轧温度控制在1 000~1 050℃之间;第二阶段开轧温度控制在≤880℃之间,终轧控制在≤840℃之间。待温厚度为90 mm。6道次轧制。第二阶段总压下率67%。

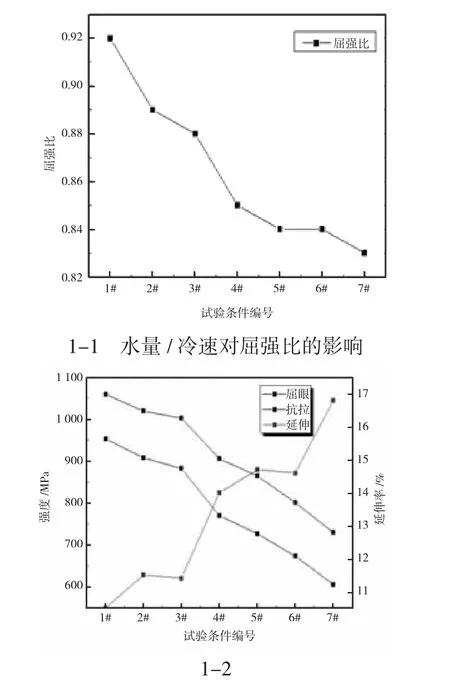

1.3 DQ模式下不同水量/冷速对屈强比和组织的影响

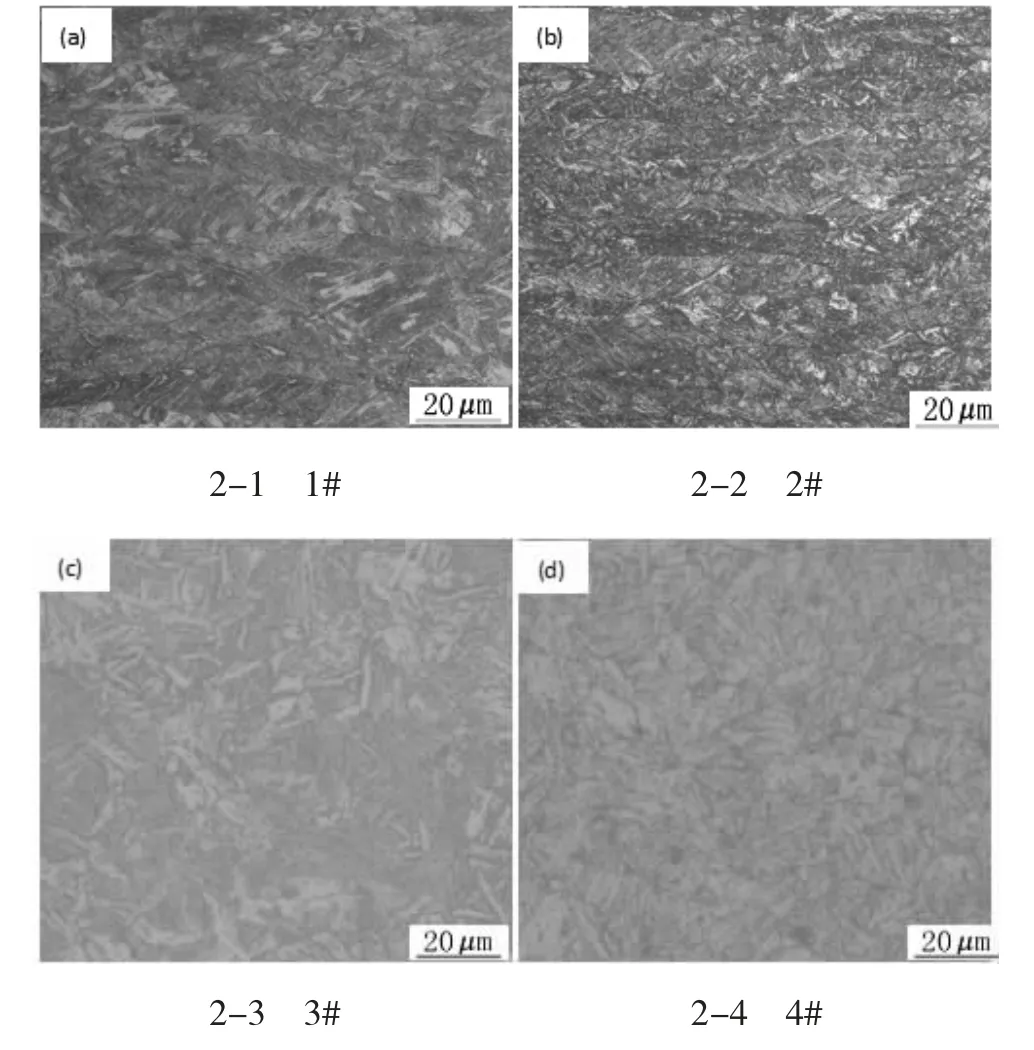

不同DQ水量/冷速对屈强比和性能的影响见图1。为研究不同水量/冷速对DQ状态下屈强比的影响,本文共试验了7种不同水量和终冷温度(1#—7#),分别对应强-中-弱水量(冷速从高到低为45~6℃/s)。图中2-1—2-7分别为不同水量下(1#—7#)的钢板组织。

图1 水量/冷速对屈强比和性能的影响

图2 不同水量/冷速下的组织

可知,随着水量/冷速的降低(冷速分别为45—6℃/s),a—g图的组织转变顺序为板条贝氏体-针状铁素体-粒状贝氏体-粒状贝氏体+多边准多边形铁素体。屈强比和强度也随之降低,延伸率升高。其中a图b图的组织主要为板条贝氏体,强度较高、延伸率偏低,屈强比为0.88~0.92左右;c图的组织主要为针状铁素体,屈强比略有下降,为0.86~0.88左右,但是仍存在强度偏高和延伸偏低的情况;d/e图的组织主要为粒状贝氏体+部分先共析铁素体+少量针状铁素体,性能符合GB/T 1 6270—2009的规定(屈服强度≥690 MPa;抗拉强度770~940 MPa,延伸率≥14%)屈强比为0.84~0.86;f图g图的组织为粒状贝氏体+多边/准多边形铁素体,屈强比为0.83~0.84;但强度偏低,不符合标准。已有的研究结果表明[4-6],低碳贝氏体组织随着冷速的下降依次为板条贝氏体、针状铁素体、粒状贝氏体和多边形铁素体的混合组织。本次营钢的不同冷速试验验证了此观点。

1.4 降低入水温度(弛豫)对屈强比和性能的影响

为验证降低入水温度(又称弛豫)对屈强比的影响,在4#工艺基础上,进行了入水温度分别降低15℃(4-1#试样)和25℃(4-2#试样)的试验(见下页表3)。结果显示:组织为粒状贝氏体+先共析铁素体。随入水温度的降低,先共析铁素体数量开始增多,屈强比下降。结果显示:4-1#和4-2#的屈强比为0.82和0.80(4#试样为0.85)。另外,由于降低了过冷度,增加了先共析铁素体的数量,强度方面下降较多。4-1#试样屈服余量为23 MPa,4-2#试样屈服强度不合格(屈服标准≥690 MPa)(见图3图4)。

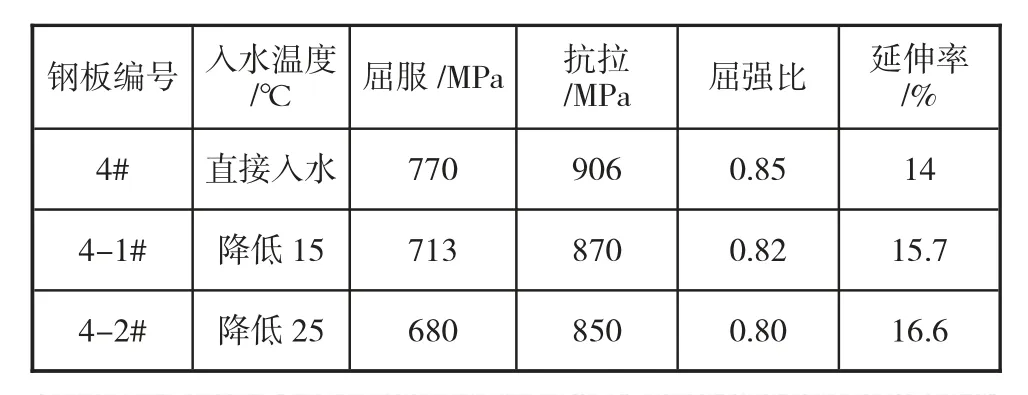

表3 降低入水温度对屈强比和性能的影响

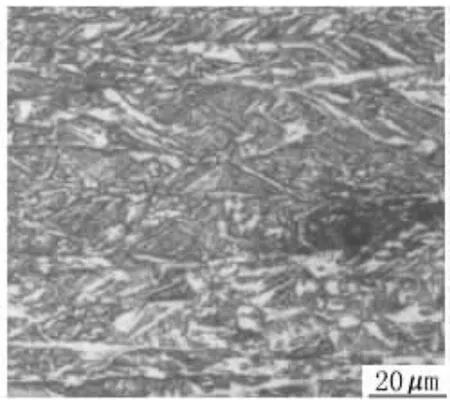

图3 入水温度降低15℃的组织

图4 入水温度降低25℃的组织

2 结论

1)采用低碳成分体系以DQ状态生产的Q690D钢板,其组织为低碳贝氏体。根据不同终冷温度和冷速(冷速从高到低为45~6℃/s),其组织依次为板条贝氏体、针状铁素体、粒状贝氏体和粒状贝氏体+多边/准多边铁素体。

2)试验结果显示:以板条贝氏体为主的组织的屈强比为0.88~0.92左右;以针状铁素体为主的组织的屈强比为0.86~0.88左右;以粒状贝氏体为主的组织的屈强比在0.84~0.86左右;以粒状贝氏体+多边/准多边形铁素体为主的组织的屈强比在0.83~0.84左右。工业生产中,在不降低入水温度的情况下,通过控制冷速,可以得到屈强比在0.83~0.86的Q690D,性能符合GB/T 16270—2009标准,其组织为粒状贝氏体+先共析铁素体+少量针状铁素体。

3)通过降低入水温度(弛豫),可增加先共析铁素体数量。得到以粒状贝氏体和先共析铁素体组织为主的Q690D,其屈强比可控制在0.80~0.83左右。但强度偏低。工业生产中,需要额外添加合金以保证强度。

营钢利用以上规律,通过强力轧机(12 000 t)、超厚连铸坯(475 mm)和最新一代东北大学超快冷设备,成功研发以在线淬火/DQ状态交货的低屈强比Q690D。依据客户的不同需求,其屈强比可控制在0.80~0.86之间。交货厚度区间为16~50 mm,具有低碳当量、低成本和交货速度快等特点。其中50 mm大厚度在线淬火/DQ的Q690D为国内先进水平。