海洋水下输油橡胶软管弯曲刚度研究

2021-09-28刘伟倡巴光忠李忠利

高 强,刘伟倡,巴光忠,焦 宇,李忠利

(1.上海海事大学 海洋科学与工程学院,上海 201306; 2.河北泽邦塑胶科技有限公司,河北 衡水 053511)

海洋石油外输软管是海上油田进行原油外输作业的重要设备[1],包括海洋漂浮输油软管(如图1)与水下输油软管(如图2)。外输软管的公称直径一般为150~600 mm,额定工作压力1.5~2.1 MPa,单根长度9.7 m或12.2 m。单根软管通过两端法兰连接组成1条管线。海洋漂浮输油软管用于连接海上油轮与FPSO,也可连接油轮与系泊浮筒。水下输油软管用于系泊浮筒与海底管汇之间输送原油。水下软管在使用过程中会受到复杂的环境载荷,软管处于弯曲状态,这对水下软管的结构设计提出了考验。

图1 海洋漂浮输油软管

图2 水下输油软管

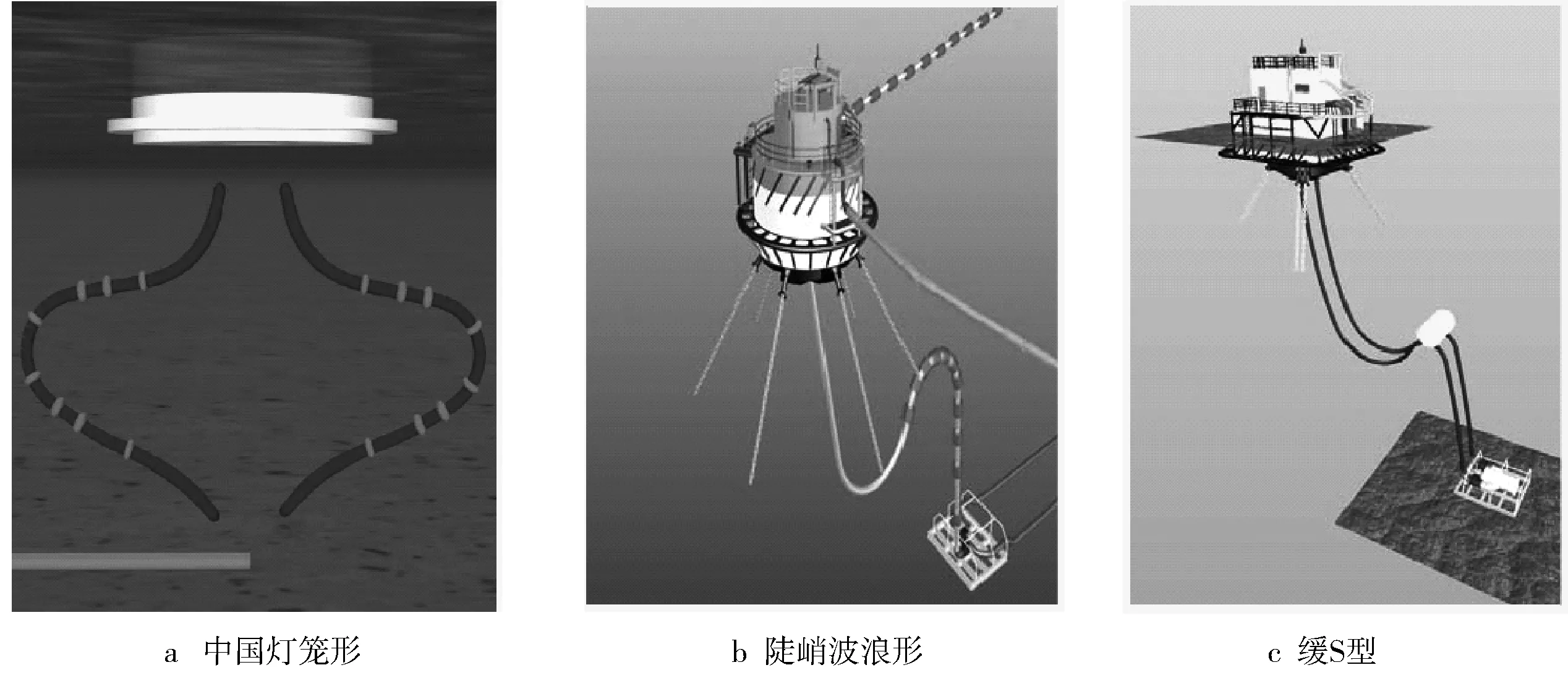

目前,单点系泊系统是海洋原油离岸卸载的常见方式。单点系泊系统包括1个能够漂浮在海面上的浮筒、水下软管、海底管汇和铺设在管汇与陆地油库之间的海底管道。浮筒漂浮在海面上,油轮上的原油通过漂浮软管进入浮筒后,从水下软管进入管汇和海底管线,输到岸上的原油储罐。水下软管是单点系泊系统的重要组成部分,常用的水下输油软管构型有3种[2]:中国灯笼形(Chinese Lantern);陡峭波浪形(Steep Wave)和缓S型(Lazy Wave)[2]。如图3所示。这3种情况都会使水下软管长期处于弯曲状态。

图3 水下输油软管构型

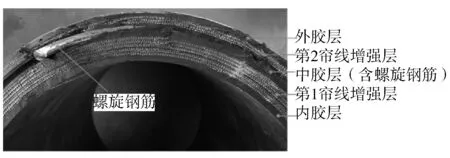

针对软管在使用时的不同位置和作用,可以分为首管、主管、变径管、尾管和舷管。漂浮软管和水下软管结构基本一致[3],两者的结构区别在于漂浮软管外部会包裹1层浮体(称为漂浮层),而水下软管为了在使用时保持一定的形状,会在外部装配若干浮子。输油橡胶软管的结构由内胶层、中胶层、外胶层、帘线增强层和埋置在中胶层中的螺旋钢筋组成,如图4所示,并在两端加装法兰等构件。内胶层即内衬层,直接与原油接触,具有密闭性能,且耐油、耐酸碱。外胶层与海洋环境接触,需要抗日晒老化,且耐盐雾腐蚀。帘线增强层由一定宽度的帘布以一定的角度绕管体轴向交叉缠绕[4-5],螺旋钢筋增大了软管的横截面抗压扁性能,即增大了截面的径向刚度,也为管体提供部分抗弯刚度。

图4 输油橡胶软管的管壁结构

目前,关于软管的力学性能研究的文献十分有限,部分学者做了一定的研究工作。张彩莹[6]基于线弹性层合板理论,采用有限元方法对漂浮软管的拉伸与弯曲力学性能进行计算,但该方法没有考虑橡胶和帘线的非线性本构关系。徐慧[7]利用有限元软件分析了软管的轴向载荷与伸长率、曲率与弯矩之间的关系,主要研究结构参数对于管道伸长率的影响,为管道设计提供参考。Gonzalez[8]通过轴对称载荷和弯曲载荷对公称直径为508 mm(20英寸)的软管进行了分析,并计算了其力学性能和每个组件的张力。Tonatto[9]分析了2种不同材料的帘线层对于软管的弯曲、拉伸、扭转性能的影响。金邦杰[10]通过有限元软件模拟了动态波浪载荷作用下软管的偏移量和弯矩,对软管的设计使用提供参考。徐金泽[11]对海上输油漂浮软管盘绕弯曲进行了分析,得到了软管在盘绕弯矩下的应力应变值,校核了主管各层的强度。上述工作主要研究了软管的弯曲刚度和应力应变,但是没有考虑管道的径厚比和长径比对软管弯曲刚度的重要影响。

本文以某款公称直径300 mm(12 英寸)国产水下输油橡胶软管为例,通过试验和有限元计算,对软管在弯曲状态下的力学性能进行研究。利用有限元软件建立了水下软管的相关模型,对水下软管在纯弯曲作用下的力学响应进行分析。通过计算,定量分析了螺旋钢筋对软管弯曲刚度的贡献,考察了径厚比对于软管弯曲刚度的影响。

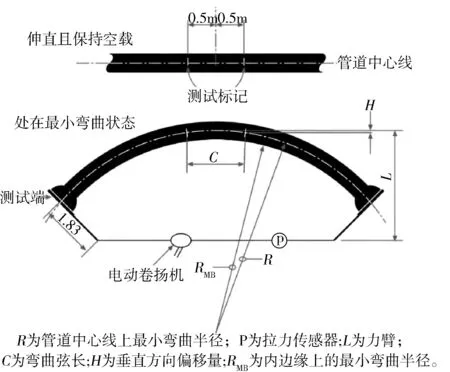

1 软管弯曲刚度试验

海洋水下输油软管的弯曲刚度试验如图5所示。在管道下方放置4台滑动小车,软管两端通过钢缆连接电动卷扬机,其中1条钢缆连接拉力传感器,测量法兰上的拉力F。电动卷扬机逐步加载,使软管缓慢弯曲。然后依据规范OCIMF 2009[12]测量管体中间部位内切圆的弯曲弦长C、垂直方向偏移量H和拉力到管体中央的作用距离(力臂)L,通过F、C、L和H计算管体的弯曲刚度。最终经试验测得公称直径300 mm(12 英寸)的国产某型海底输油软管的弯曲刚度为25.68 kN·m2。

图5 水下输油软管弯曲试验

2 软管有限元模型

2.1 模型假定

由于水下输油软管管体材料和结构较为复杂,因此,在进行有限元建模之前需要进行相关假定和简化:

1) 软管视为圆筒形结构。

2) 管体各层材料是均匀分布。

3) 管体的结构不存在缺陷。

4) 各结构层之间相互粘合,不存在缝隙。

5) 不存在初始应力应变。

6) 由于橡胶材料性能受其组成化学成分的影响较大,进行模拟相对复杂,且对于实际应用,橡胶不是承受外界载荷的主要结构,因此,对于橡胶结构进行简化,3层橡胶使用同1种材料[13]。

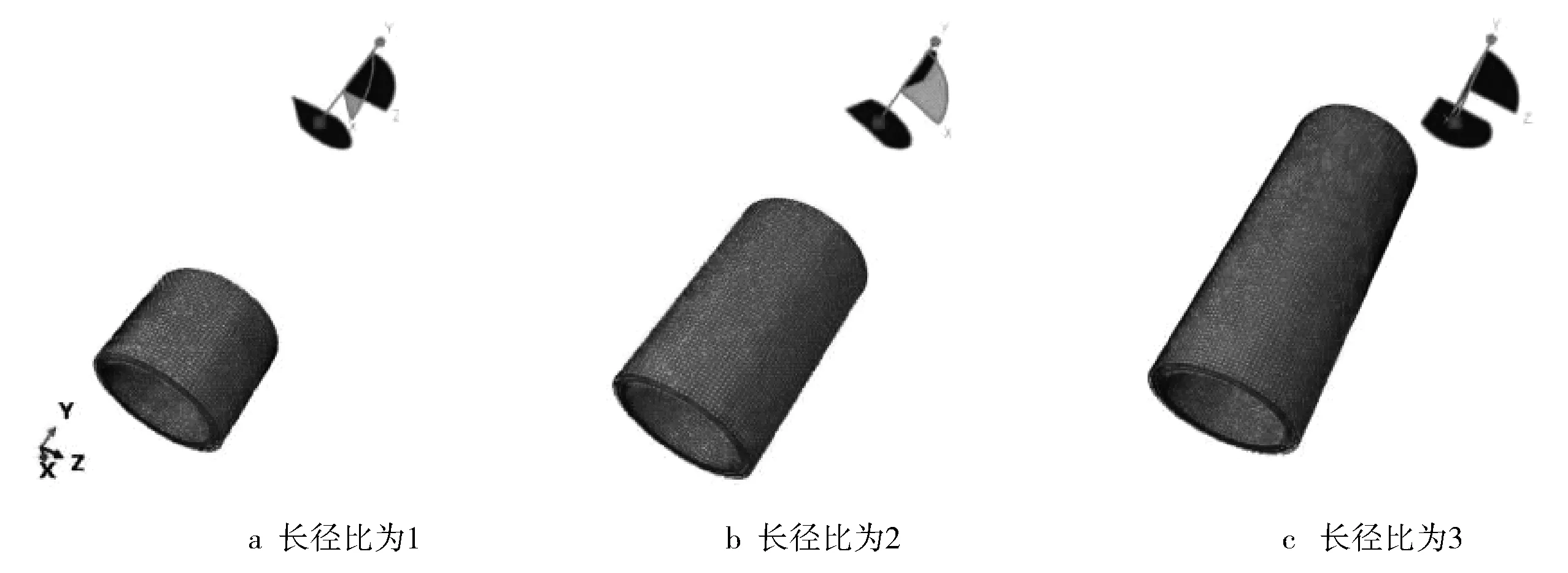

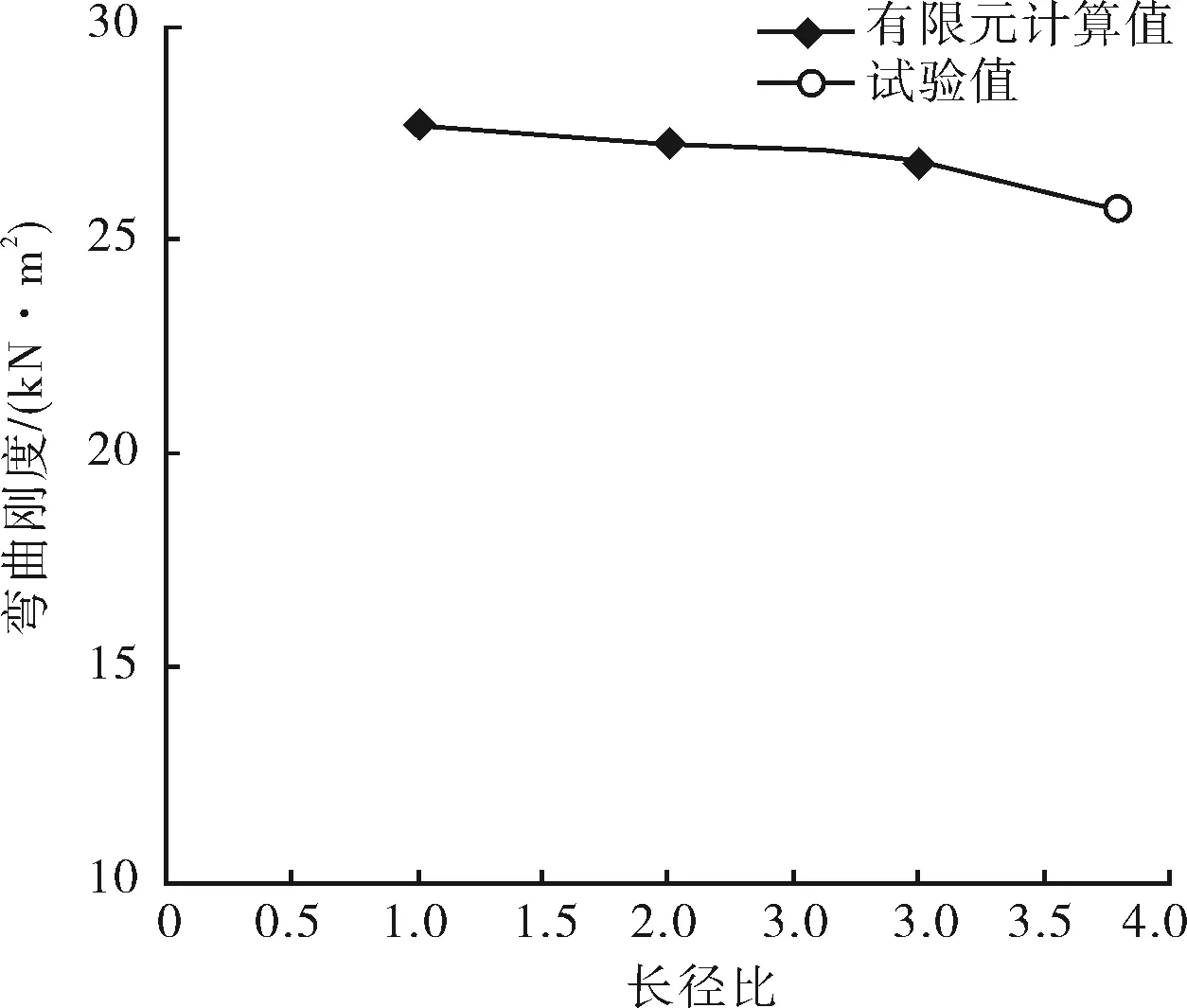

本文选取主管主体部分结构进行有限元建模分析。为尽量消除边界效应的影响,本文通过计算和对比不同长径比的管体有限元模型的弯曲刚度,如图6~7所示,最终选取了与试验结果比较接近的长径比为3,长度为900 mm的模型。

图6 不同长径比的软管有限元模型

图7 不同长径比软管的弯曲刚度有限元与试验值

2.2 材料属性

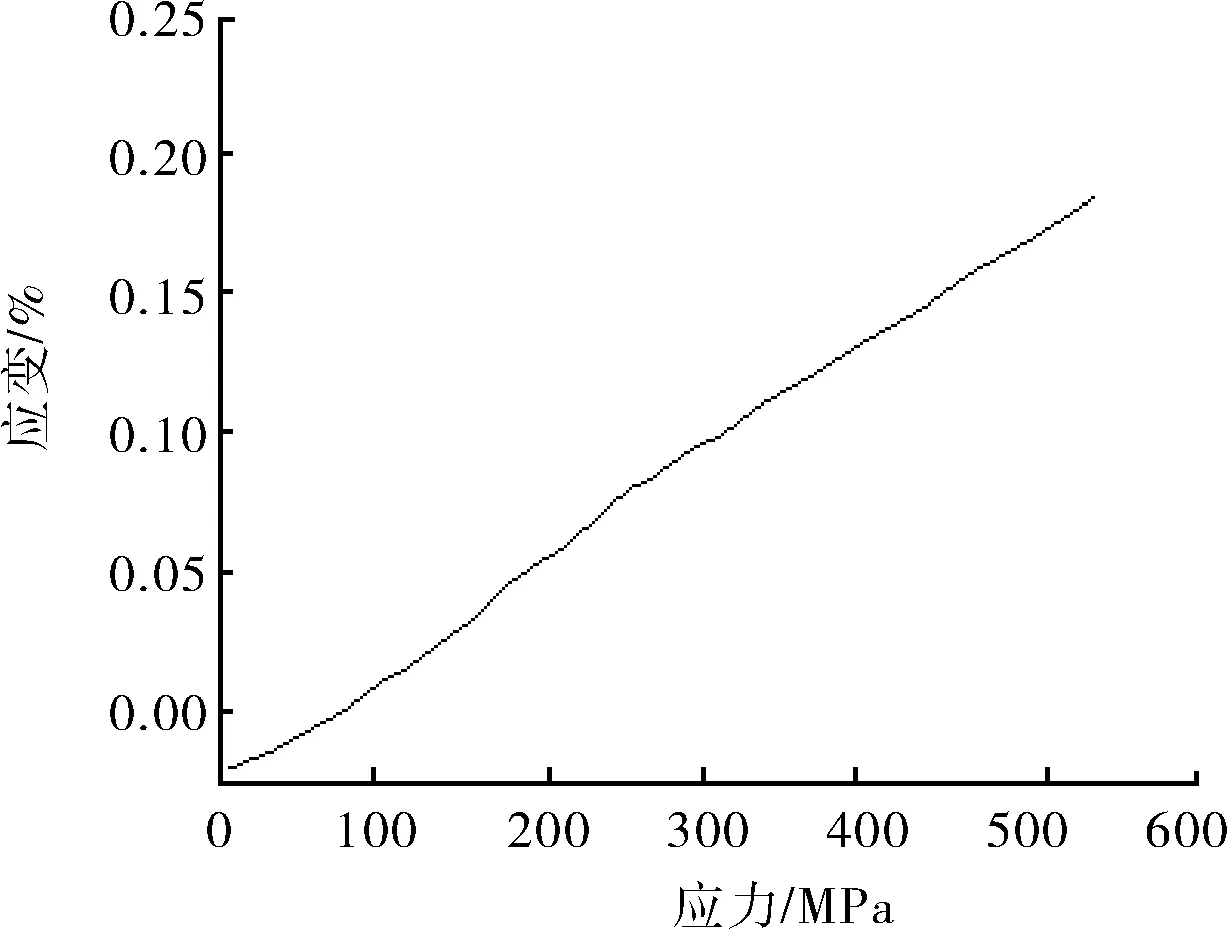

水下输油软管主要由碳钢、橡胶、帘布等几种材料构成。在有限元模型中,为了更好地模拟材料属性,设置如下:帘线采用各向同性材料定义,通过单轴拉伸试验获得拉伸应力-应变曲线,如图8所示。将试验应力、应变数据导入ABAQUS有限元软件,基于Marlow模型进行参数[3]拟合。考虑到帘线为拉伸和压缩弹性模量不同的双模量材料,只能承受轴向拉力,基本不能承受轴向压力,压缩弹性模量近似地取为橡胶的压缩弹性模量3 MPa。橡胶视为均匀的非线性各向同性超弹性材料,使用Odgen模型[3]进行参数拟合。螺旋钢筋、橡胶的材料参数如表1~2所示。

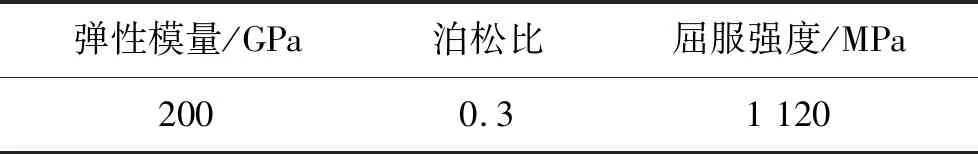

表1 螺旋钢筋(弹簧钢)材料参数

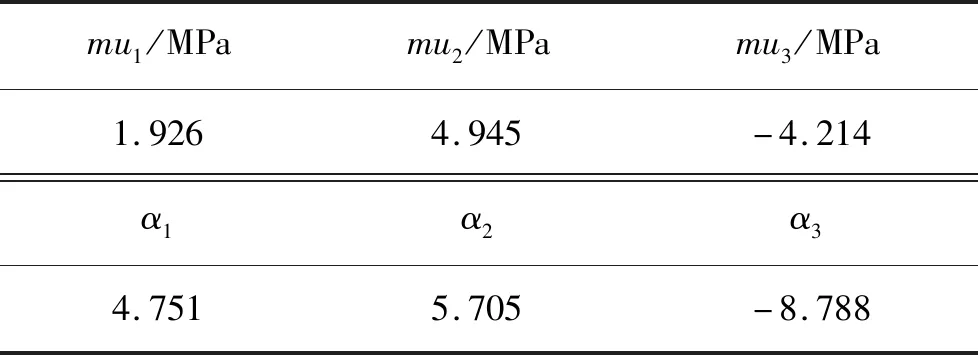

表2 橡胶材料参数

图8 帘线的单轴拉伸试验曲线

2.3 软管模型关键问题处理

1) 内外帘线层。按照帘线层的实际铺设位置建立各层面单元,在材料属性模块Rebar Layers中设置帘线的铺设角度、间距和横截面积,赋予其各向同性材料属性。因为帘线层是埋设在橡胶中的,可将面单元使用*EMBEDDED ELEMENT命令嵌入到对应位置的橡胶实体单元中。

2) 螺旋钢筋。对于螺旋钢筋,使用wire单元进行建模,考虑到螺旋钢筋埋设在橡胶中,使用*EMBEDDED ELEMENT命令将其嵌入到橡胶层对应位置。

3) 橡胶层。将内、中、外橡胶层简化为1种橡胶材料。为了模拟各层相互粘合不产生相对位移,将所有橡胶层作为1个整体进行建模。

4) 边界条件设定。在模型两端分别建立1个参考点RP(Reference Point),即RP-1和RP-2。参考点与端面节点耦合约束。RP-1一端放开UR3,其余自由度进行固定约束。RP-2一端放开UR3、U3和U2,其余自由度进行固定约束,管体两端可以绕Z轴转动。

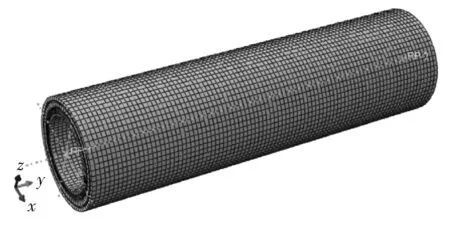

建立的水下输油软管的有限元模型如图9所示。

图9 水下输油软管的有限元模型

2.4 软管模型网格划分

橡胶层采用8节点实体单元,橡胶为不可压缩材料,因此,选取杂交单元技术,同时采用线性缩减积分单元(C3D8RH:8节点线性的混合杂交单元缩减积分计算,并进行沙漏控制)。螺旋钢筋采用2节点梁单元(B31:2节点线性梁),帘线层采用4节点面单元(SFM3D4:4结点的四边形曲面单元)。

建立的水下输油软管的网格模型如图10所示。

图10 水下输油软管的网格模型

2.5 软管有限元模型验证

依据OCIMF 2009标准进行弯曲试验。依据式(1)求出弯曲半径R。

(1)

试中:R为弯曲半径;C为弯曲弦长;H为垂直方向偏移量。

弯曲试验之前,在软管中间截面两侧标记2个对称点,软管弯曲后这2个点之间的水平距离记为弯曲弦长C,H为垂直方向的偏移量。如图11所示。

图11 弯曲半径计算式中量符号的说明图

弯曲刚度依据式(2)进行计算。

EI=MR

(2)

式中:EI为弯曲刚度;M为弯矩。

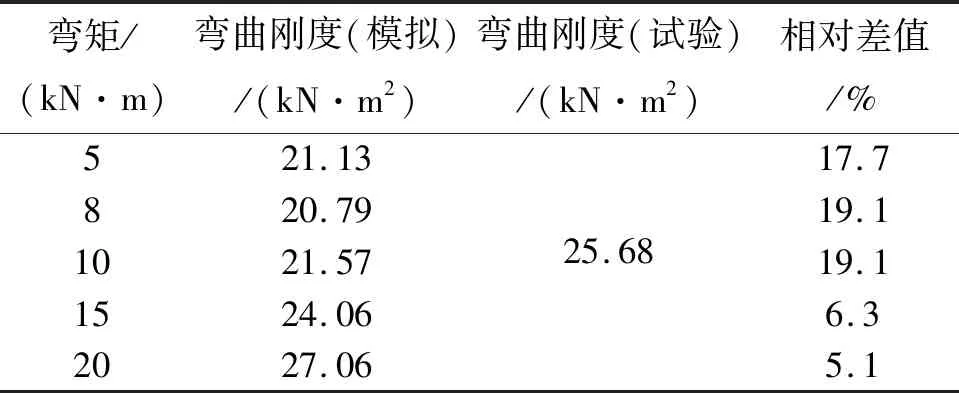

在软管有限元模型两端的参考点上分别加载5、8、10、15、20 kN·m的弯矩。为保证数据的准确度,C的选取值应控制在100~200 mm。有限元模型计算的弯曲刚度如表3所示。

表3 水下输油软管弯曲刚度模拟结果与试验结果对比

根据计算结果,有限元模型的预测值与弯曲试验结果最大相差19%左右,有限元结果偏小,因为有限元模型忽略了软管外表面的浮体环所贡献的弯曲刚度。该有限元模型预测的软管弯曲刚度具有一定的可行性。

3 软管弯曲分析

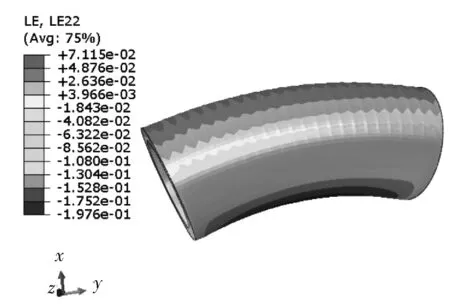

3.1 应力和应变分析

如图12~13所示,可以发现,当软管弯曲时,软管上侧的帘线层和橡胶受拉伸力,下侧受压力。由于帘线是拉、压模量不同的双模量材料,导致拉、压应力的分布并不是关于软管纵截面对称的,拉压应力的分界线(即中性轴)向软管上侧偏移。帘线层的最大拉力集中在软管上侧,超过压应力10倍左右,这是由帘线拉压模量的差异导致的。对于橡胶来说,橡胶层下侧的压应变大于上侧的拉应变,因为软管下侧的帘布不能承受轴向压力,下侧的橡胶缺少轴向支撑,因此压缩变形大于拉伸变形。

图12 输油软管弯曲时的帘线层内力(单位:N)

图13 输油软管弯曲时的橡胶应变

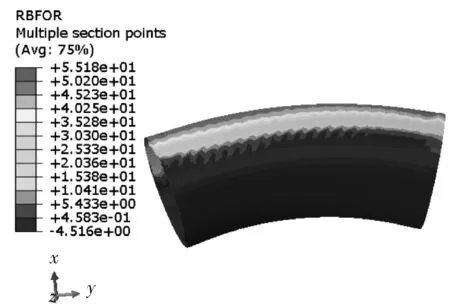

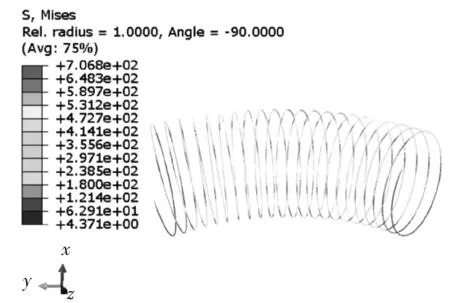

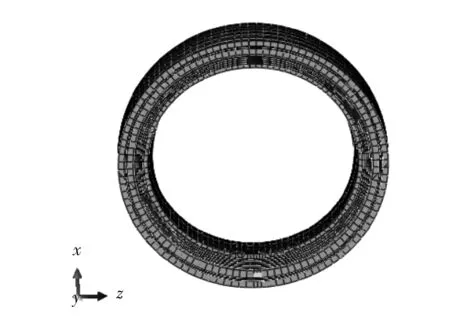

如图14所示,螺旋钢筋的较大应力主要集中在软管中央截面的上下和左右4个位置。如图15所示,可以看出,在软管弯曲后,管体中央截面已经发生椭圆化,原因是随着螺旋钢筋节圆的椭圆化,软管横截面产生了径向的压缩位移,说明螺旋钢筋会抵抗软管的径向压缩变形,提供了软管横截面的径向刚度,从而整体上为软管提供了弯曲刚度。

图14 输油软管的螺旋钢筋弯曲应力分布

图15 输油软管弯曲后的中央截面

为了定量研究螺旋钢筋对软管弯曲刚度的贡献,在软管有限元模型中去除螺旋钢筋进行弯曲刚度的计算,得出软管弯曲刚度为7.07 kN·m2。相比含螺旋钢筋的软管,弯曲刚度减小了72.5%。这说明在水下软管发生弯曲时,螺旋钢筋为软管提供了主要的抗弯刚度。

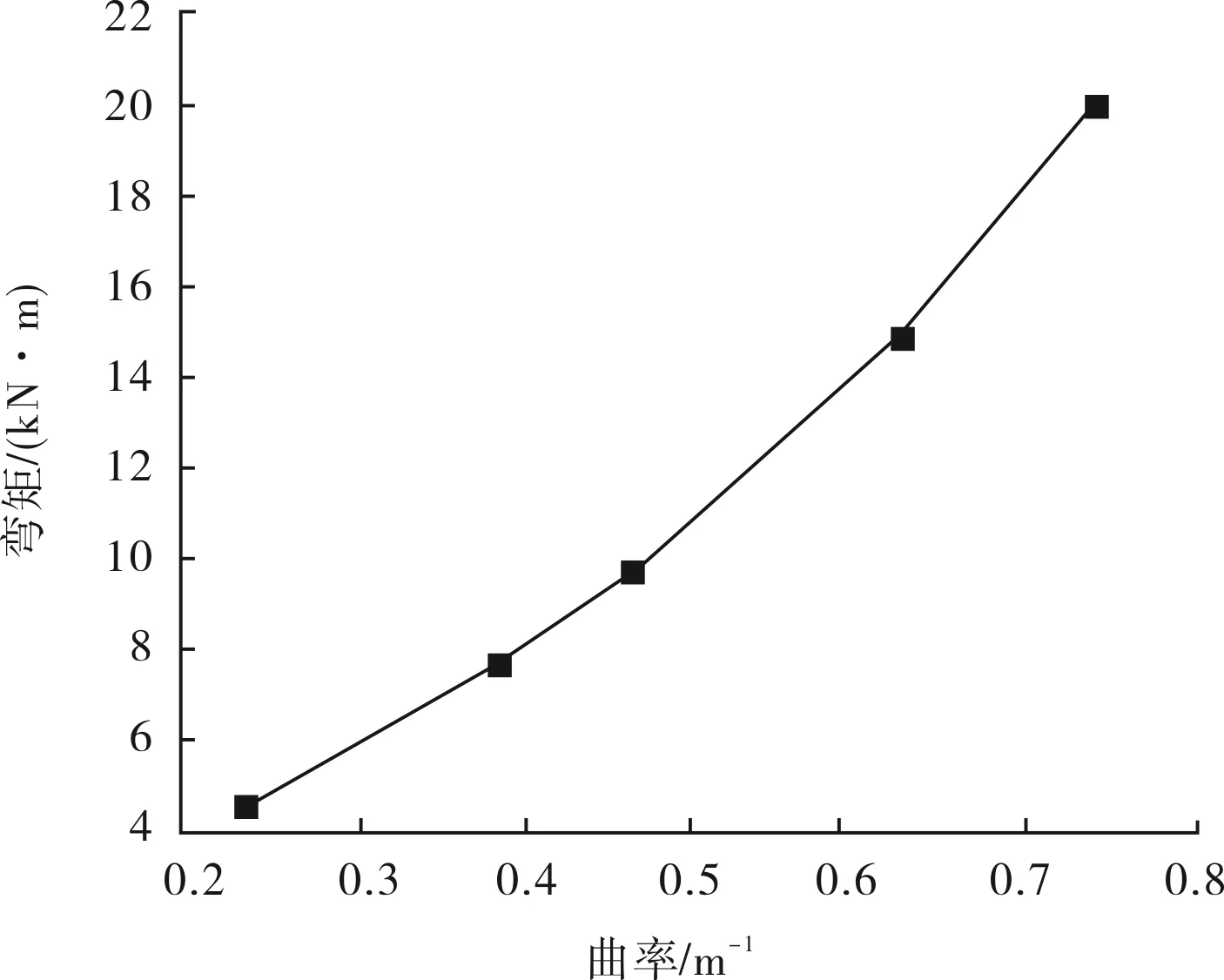

3.2 弯矩与曲率的关系

软管弯曲试验测得管体中间截面的弯曲刚度,该位置内切圆的弯曲半径与曲率的关系为:

(3)

式中:K为曲率。

由式(2)~(3)可推得

M=EI·K

(4)

通过在软管有限元模型两端施加不同弯矩,对软管进行有限元模拟,计算得出弯矩与曲率的关系,如图16所示。

图16 弯矩-曲率关系曲线

弯矩随着曲率的增加而近似线性的增大。因为橡胶和帘线为非线性本构的材料,且螺旋钢筋导致了软管结构的不对称性,因此弯矩与曲率的关系曲线体现出非线性的特点。

3.3 弯曲刚度与径厚比的关系

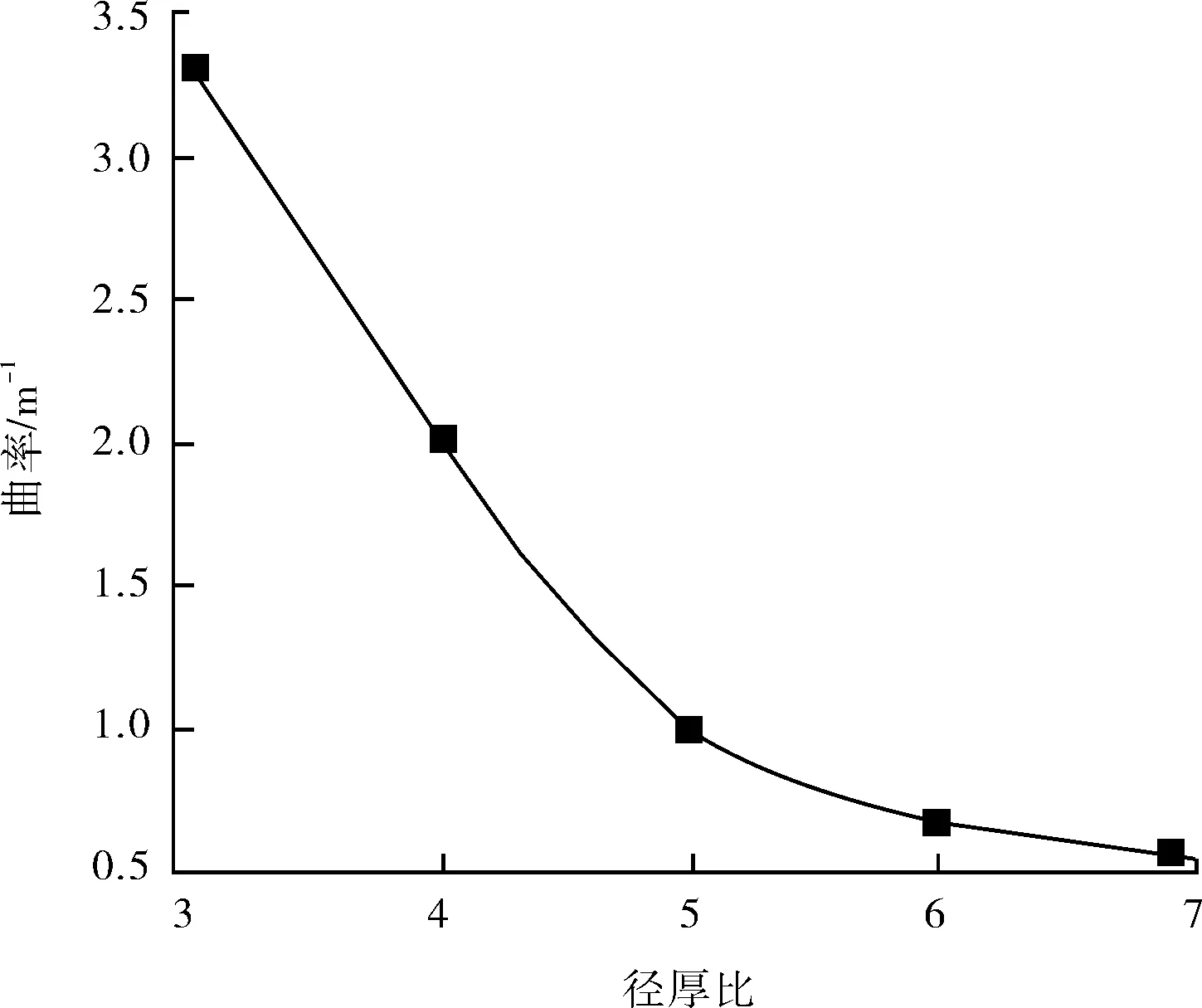

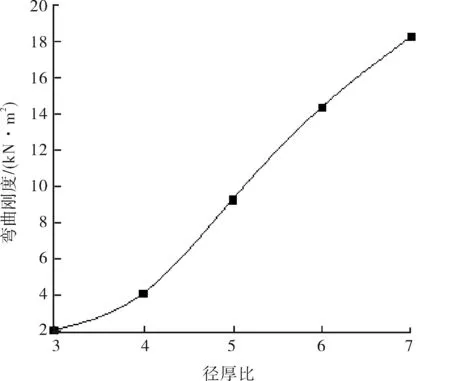

为了分析径厚比对于输油软管弯曲刚度的影响,在壁厚不变、施加弯矩不变的情况下,建立了不同内径的输油软管模型,计算得到曲率与径厚比的关系曲线,如图17所示。弯曲刚度与径厚比的关系曲线如图18所示。

图17 曲率-径厚比的关系曲线

图18 弯曲刚度-径厚比的关系曲线

在壁厚一定的情况下,增加内径可以使径厚比变大。由图17~18可以看出,随着径厚比的增大,曲率是逐渐减少的,软管的弯曲刚度在逐步增大。径厚比大于4时,对弯曲刚度的影响更加显著,然而随着径厚比的减小,其对弯曲刚度的影响减弱。

4 结论

1) 在软管弯曲过程中,因为帘线拉、压弹性模量的不同,以及螺旋钢筋的存在,帘线层和橡胶层的中性轴发生偏移,不再关于截面横轴对称。软管的弯矩与曲率是非线性关系。

2) 软管弯曲时,螺旋钢筋能够抵抗软管横截面的椭圆化变形,从而为软管提供了主要的抗弯能力。

3) 软管壁厚一定时,径厚比对软管弯曲刚度有明显影响,弯曲刚度随着径厚比的增加而增大。

4) 本文基于Rebar方法定义软管的帘线增强层,建立了计算软管弯曲刚度的有限元模型,并与弯曲试验值进行了对比。该建模方法可为软管的结构设计提供参考。