桥式同心分注井验封测调一体化工具研制及应用

2021-09-28李鹏伟王建宁陈军政

李鹏伟,王建宁,姜 燕,苏 毅,张 旭,赵 非,陈军政

(1.中国石油华北油田分公司 工程技术研究院,河北 任丘062552;2.中国石油集团测井有限公司 华北分公司,河北 任丘062552)

华北油田的储层属于砂岩油藏,以复杂断块油藏和低渗透油藏为主,含油井段长,砂体复杂,层间、平面非均质性严重,水驱储量动用程度低,分层注水成了油田长期高产、稳产的重要技术手段。按照注水生产管理规定,分注井每季度需验封测调1次。在进行验封测调作业过程中,需依次下入测调仪、验封仪,进行流量检配、封隔器验封和注水量调配等,工序复杂,占井周期长。随着分注井逐年增多,验封、测调工作量和费用逐年增加[1-2]。在油田提质增效大环境下,迫切需要研究更先进的分注井验封测调工艺,简化测调工序,降低生产成本,提高工作效率和开发效益[3-4]。

常规的测调工艺采油钢丝投劳水嘴的方式进行,存在投捞成功率较低、测调效率低、层段合格率低、分注管柱有效期较短等问题[5-6]。国外主要采用多管进行分层注水,并在井口进行调配,因此没有配套的注水井井下流量调配技术[7-9]。国内相对成熟的测调一体化分层注水技术主要有桥式偏心测调注水技术和同心测调一体化注水技术[10-12]。

1) 验封测调一体化测试仪。设计了定位器、调节器和验封短节,采用双电机和双齿轮反向传动结构,实现了单支仪器具有检配、验封、测调的功能,并独立控制。

2) 验封测调一体配水器。设计了定位机构、调节机构、验封机构,实现与测试仪结构和功能的配伍。

3) 验封测调一体化控制软件。可通过按钮和数值输入等方式实现验封测调控制功能,并可显示相应的曲线和图表。

1 桥式同心分注井验封测调一体化测试仪

1.1 总体结构

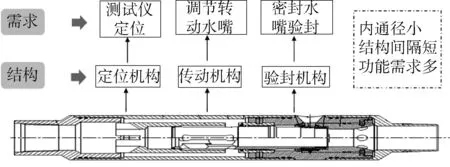

随着油田开发进入中后期,储层层间矛盾日益加剧,精细注水作为油田稳产增产的重要措施,在油田开发中的地位越来越重要。目前,华北油田以第三代精细分注工艺为主,在改善注水井吸水剖面,减缓油藏自然递减率,提高水驱动用程度等方面效果显著。但从分注工艺角度分析,华北油田应用桥式同心分注工艺较多,占总分注井数的1/3,日常测试工作量较大,为了减小施工工作量和费用,需开展验封测调一体化技术研究。主要思路是不起原井管柱,保留井下工具,重点针对测试仪开展研究。为进一步说明验封测调一体化测试仪的功能及结构,首先分析常规同心配水器结构特点和测试需求,如图1所示。

图1 桥式同心配水器结构和功能示意

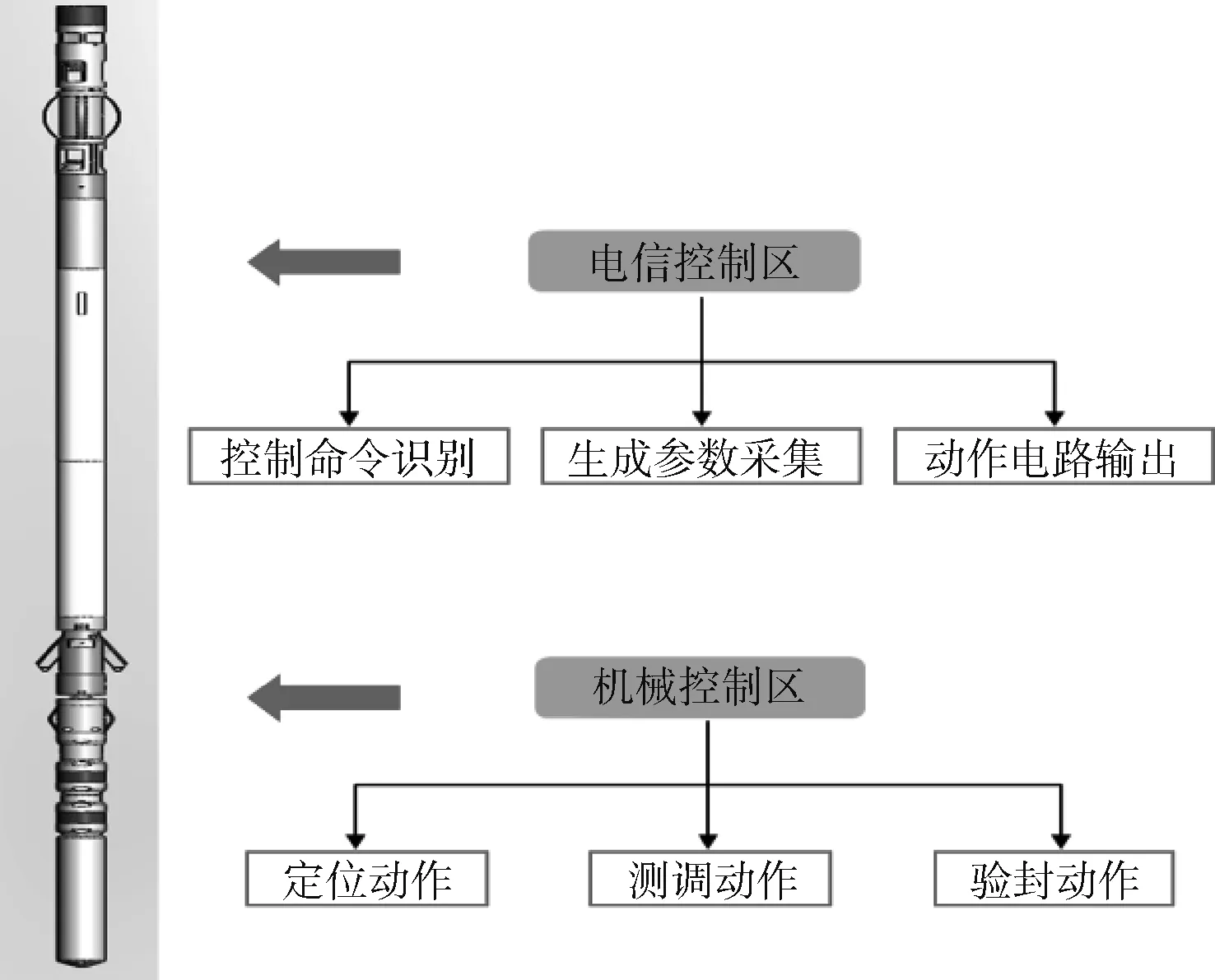

根据配水器结构及尺寸需求,设计验封测调一体化测试仪的外径42 mm,总长185 cm,集数据和机械控制于一体。根据测试需求,将测试仪上部设计为电信控制区,下部为机械控制区。电信控制区主要完成地面控制命令识别、生产参数采集以及电力传输。如图2所示。

图2 同心验封测调一体化测试仪结构

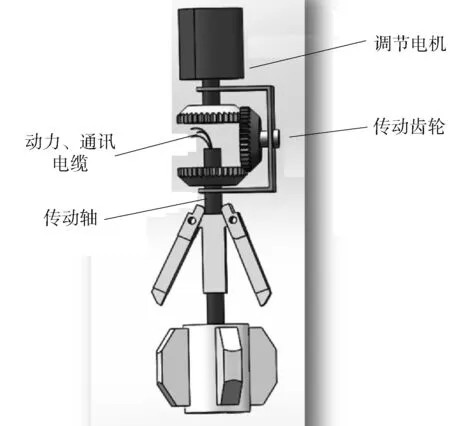

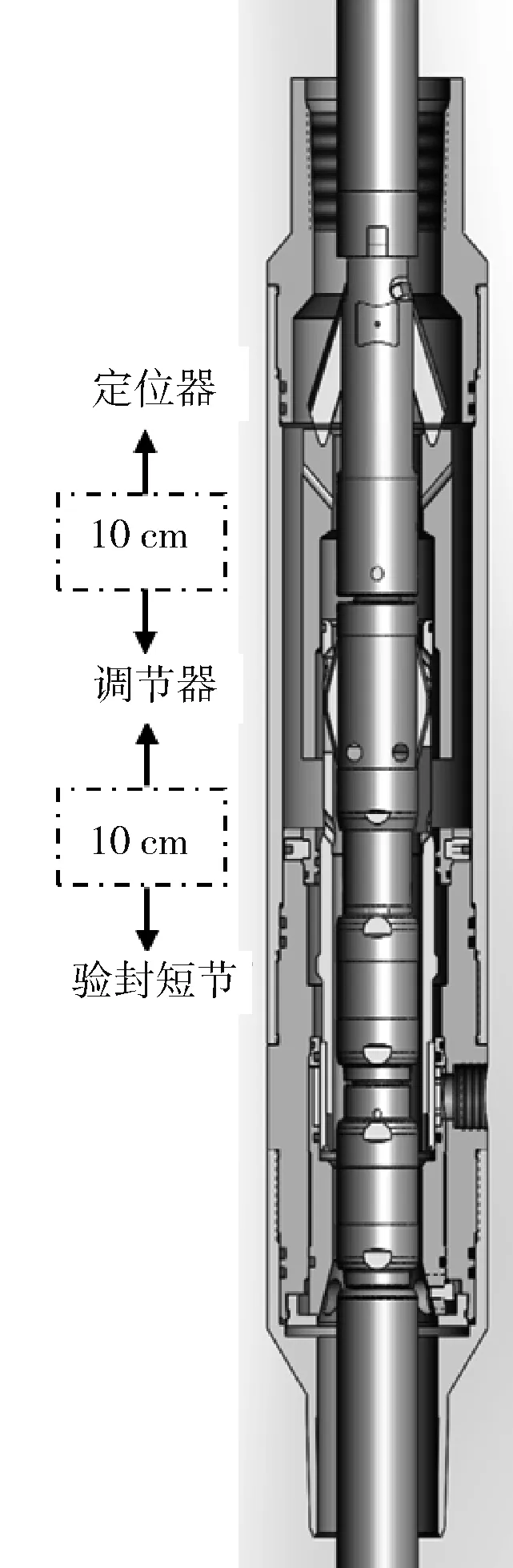

机械控制部分主要由定位器、调节器和验封短节组成,如图3所示。定位器用于将测试仪锚定在配水器上。调节器用于转动配水器水嘴。验封短节上有2组胶筒,用于密封配水器水嘴段。为了实现验封和测调动作独立控制,并自由切换,采用双电机控制结构。将调节电机设计于定位器上端,控制调节器和定位器动作;验封电机设计于最下端,控制验封短节动作。该结构实现验封和测调功能集成于一体。

以护理前后ADL评分、FMA评分为评比项进行对比。日常生活活动能力(ADL)评分,总分100分,>61分表示日常生活活动能力有轻度的功能损害,41~60分表示中度损害,<40分表示重度损害。简式Fugl-Meyer评测法(FMA)评分,进行上肢、下肢运动功能的评定,运动功能程度与分数呈正相关。

图3 同心验封测调一体化测试仪机械控制部分结构示意

1.2 双齿轮反向传动结构

由于验封测调一体化测试仪外径只有42 mm,定位器闭合状态下内径只有30 mm,内部还要通过调节器的传动轴。为了保障调节器的转矩,要求传动轴的直径≥20 mm。因此,局部空间较小,使验封电机的电线路穿越受到制约。为了实现机械转动与数据传输同时进行,设计了双齿轮反向传动结构,如图4所示,调节电机通过齿轮组将动力传至下部传动轴,进而通过调节器完成水嘴的调节。同时将验封短节动力电线及通讯电线从传动轴内部穿越,实现对验封电机的控制。最终实现测试仪一体化测调与验封控制。

图4 同心验封测调一体化测双齿轮反向传动机构示意

1.3 功能试验及结构改进

对验封测调一体化测试仪进行了室内调试试验。在室内试验过程中,由于测试仪的定位器、调节器与验封短节之间的间距较小,而传动轴内部的电线较多、布局复杂,导致调节器在转动过程中传动轴内的电线折损、短路,测试成功率较低。另外,调节器的转矩较小。图5为验封测调一体化测试仪与同心配水器对接工况下的结构示意图。

图5 测试仪与同心配水器对接示意

根据试验中出现的问题,有针对性地对测试仪做进一步改进(如图6所示)。

a 改进前

1) 调节器。增加功能部件间隔,减小调节器转动时对内部电线的影响。将调节器置于验封短节下部,不再受定位器尺寸影响。为调节器设计更大直径的传动轴。

2) 调节器电机。将调节器电机置于测调仪末端。由于传动轴直径增加,扩大了内部穿越电线的孔径,并增加了电线保护管,避免了电线损坏和短路。

3) 减速器。在调节电机上增加减速器,控制调节器输出不同转矩,可实现高压差环境下开启水嘴。

4) 验封电机。合理分布功能部件结构,将验封短节电机置于定位器上端。

2 桥式同心分注井验封测调一体化配水器

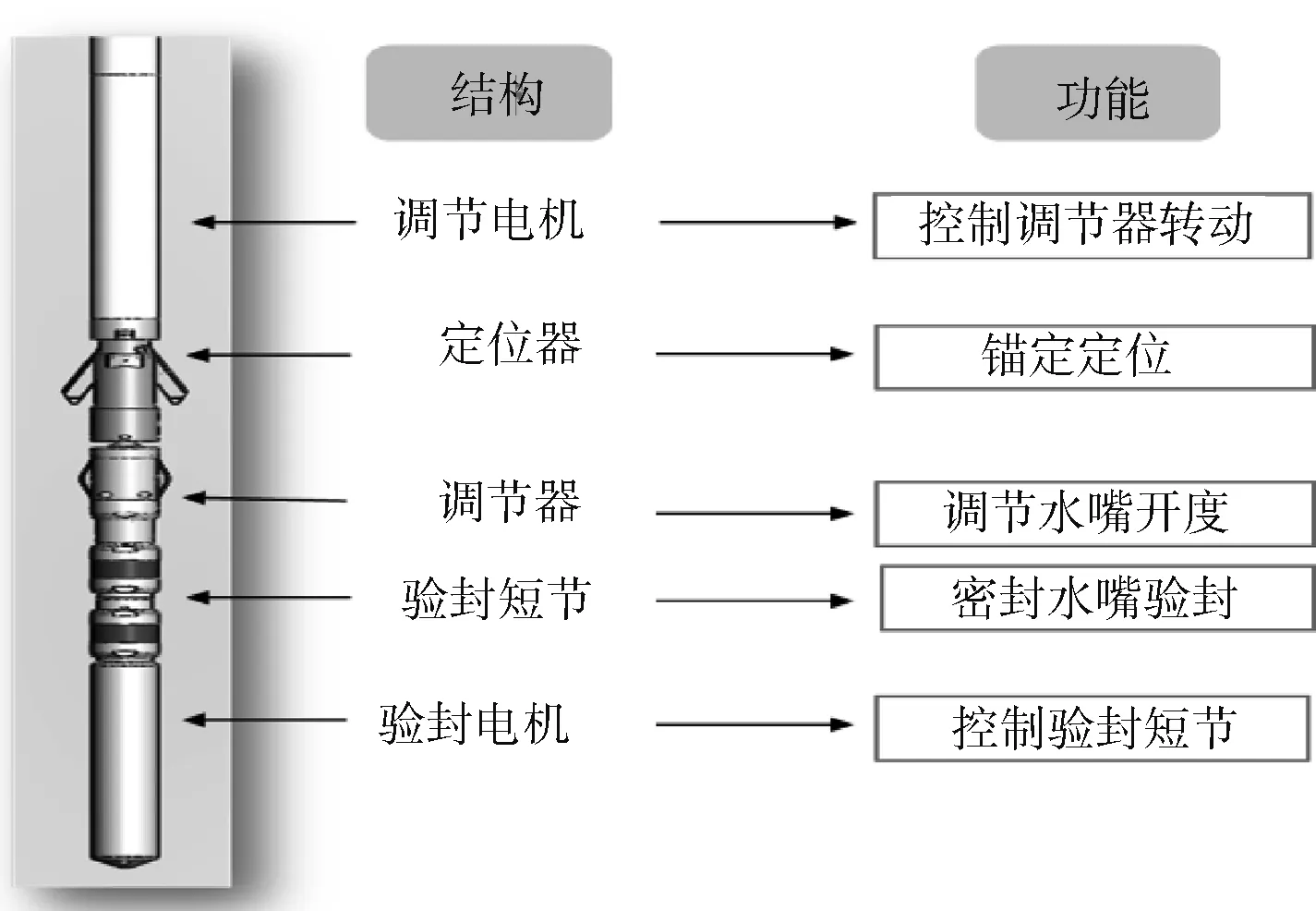

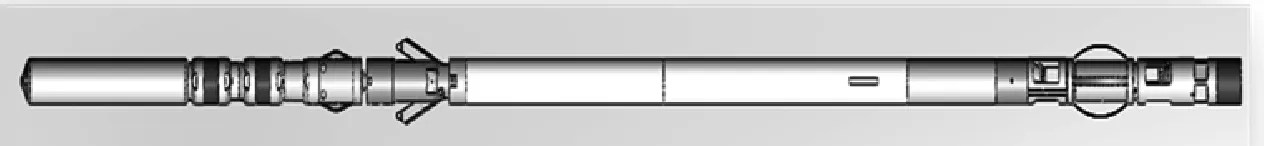

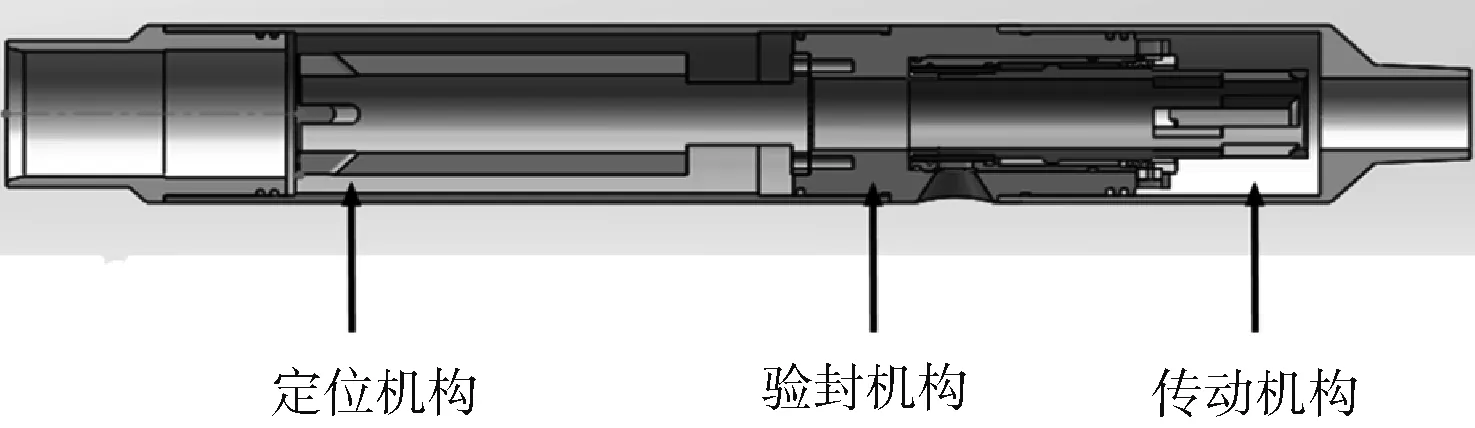

根据同心一体化测试仪功能结构布局,设计了新型同心配水器,包括与一体化测试仪配合的定位机构、验封机构和传动机构,如图7所示。将传动机构设计于验封机构下端,反向旋转带动水嘴向下移动并开启。

图7 验封测条一体化配水器结构示意

1) 解决水嘴套问题。之前的水嘴套固定在传动轴上,测调时一起转动,与相应胶圈既有横向滚动摩擦,又有轴向滑动摩擦,摩擦力较大。设计的水嘴套与传动轴相互不固定,采用压环约束,调节时不随传动轴转动,与胶圈仅为滑动摩擦,较小了阻力,利于水嘴开启。

2) 进行材料替换。优选硬质合金代替陶瓷作为水嘴材料,提高其耐温、耐酸性能,满足分酸分注需求。

3) 设计传动轴防脱扣结构。测调仪开水嘴时调节器先落入正切槽,配水器的传动轴向下移动。水嘴完成开启后,调节器落入反切槽而无法锚定,打滑空转,防止继续开启水嘴和造成脱扣现象。

3 验封测调一体化控制软件

为了实现测试仪一体化控制,优化了地面控制器。在控制面板上增加验封、测调控制切换按钮,功能切换后再通过控制正负调节按钮完成验封和测调动作。增加通信接口,分别为程序和数据接口,与计算机相连,并传送控制指令,并读取井下仪器的测量数据。

根据现场测试需求,设计验封测调一体化控制软件,可将多项控制功能集成到1套控制系统。通过按钮和数值输入等方式实现测调验封。系统界面包括定位器张收臂控制、测调控制、验封控制、水嘴开度控制等,还可以生成相应的测试曲线和图表。软件界面如图8所示。

图8 验封测条一体化仪测控软件界面

4 耐温耐压试验

由于验封测调一体化测试仪和配水器要在高温、高压环境中工作,其性能可靠性直接关系到验封测调工艺的效果,需要通过室内试验来检验其性能指标,即,耐温、耐压性能,测试仪与配水器配合及调节性能。

1) 耐温试验。

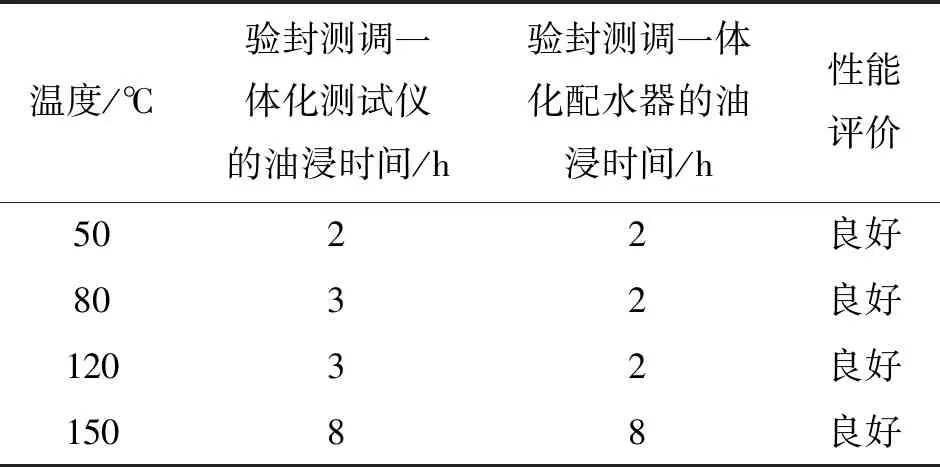

在室内分别对验封测调一体化测试仪和配水器进行高温油浸试验。将仪器置于高温油浸工作筒中,分别在50、80、120、150 ℃温度下测试其耐温性能。高温油浸试验结果如表1所示。

表1 高温油浸试验数据

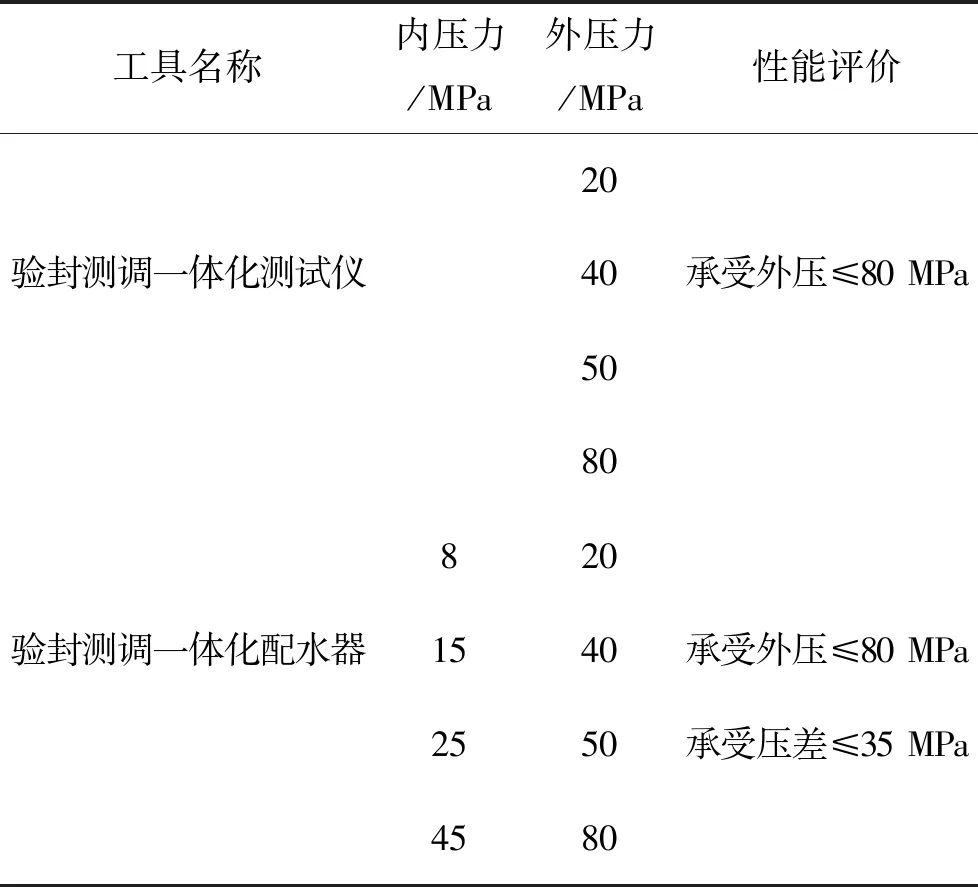

2) 耐压试验。

为了检验其耐压差性能,分别将验封测调一体化测试仪和配水器置于高压工作筒中进行内外压力试验。耐压试验数据如表2所示。

表2 耐压试验数据

经过对验封测调一体化测试仪和配水器进行油浸测试、耐压测试及调配测试,对接及调试试验,各项指标均达到了相关技术要求,能够满足现场应用的需求。

5 应用情况及效果评价

在华北油田第一采油厂选取10口井,进行验封测调一体化测试仪和配水器的现场应用试验。

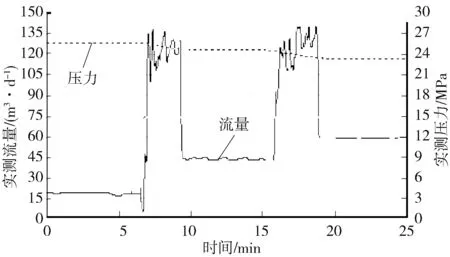

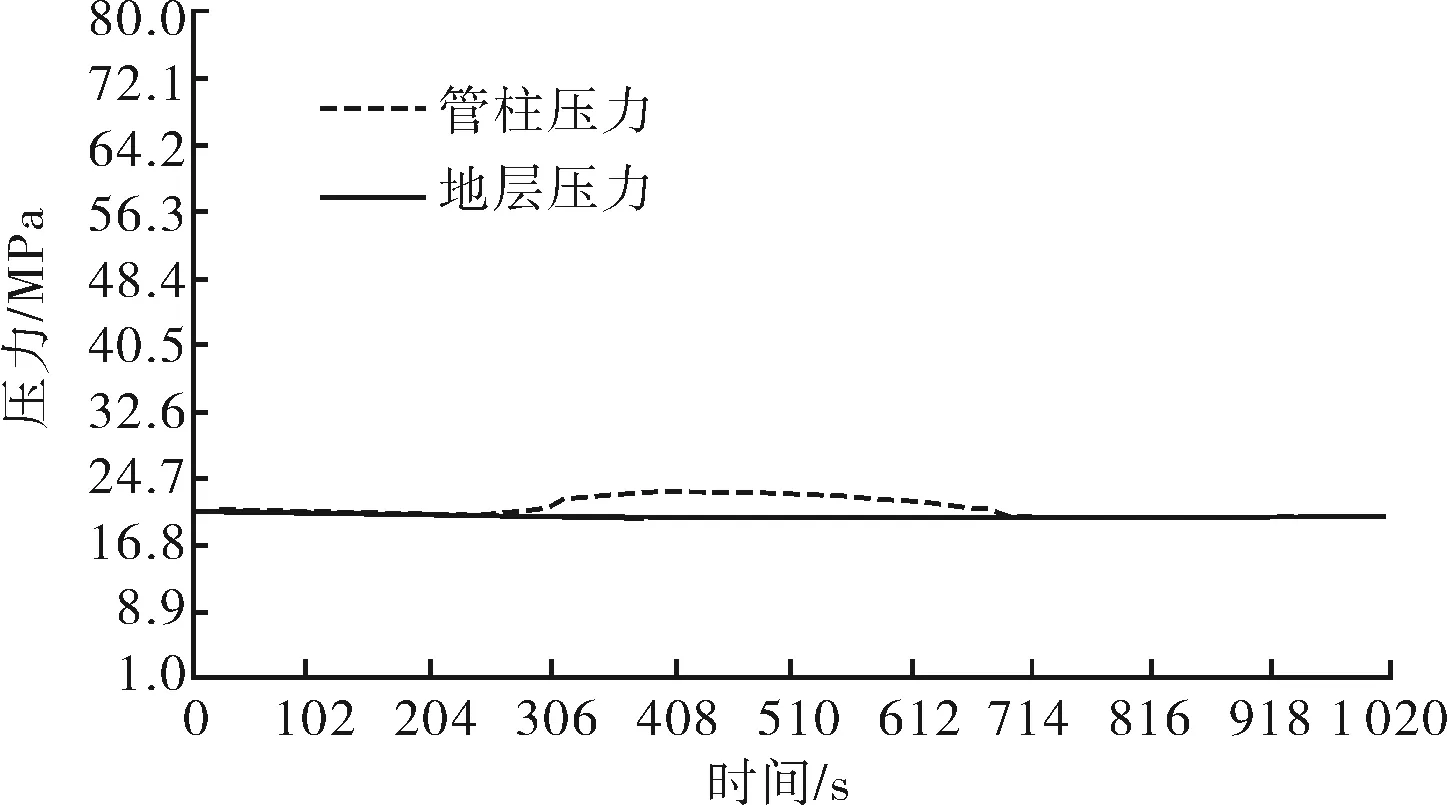

以马xx井为例,现场测试数据如图9~10所示。一体化测试仪与配水器良好对接,并一次下入完成了检配、验封和测调工序。首先完成检配工序,用时25 min。然后完成验封工序,用时30 min。最后完成调配工序,用时15 min。起下工具并完成3项工序仅需要4 h,较常规方法节省约3 h,充分验证了验封测调一体化技术的效率。

a 马xx井检配实测曲线

图10 马xx井验封曲线

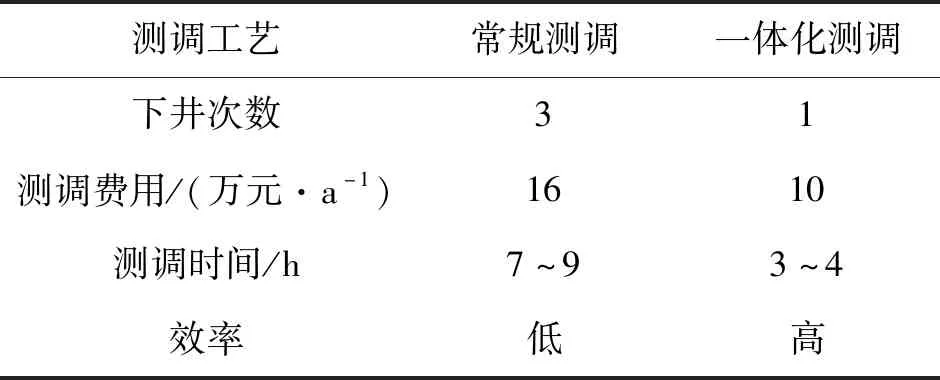

该验封测调一体化工艺与常规测调工艺进行比较,在测试工序、测试费用、测试时间3个方面都有优势。现场验封测调工艺对比如表3所示。分注井验封测调一体化工艺技术在10口井应用,施工成功率100%,单井单次作业时间可节省4~5 h,提高效率50%左右,节省费用约¥1.5万元,每年可节省费用¥6万元,使施工工序简化、作业成本降低、工作效率提高,有较大的推广价值。

表3 现场验封测调工艺及参数对比

6 结论

1) 针对目前分注井验封测调方法存在的工序复杂,工作量大,占井周期长,费用高,生产效益低等问题,创新研发分注井验封测调一体化测试仪,实现分注井测调压力同步录取、温度流量实时监测、水嘴连续可调及验封功能;创新研发分注井验封测调一体化配水器,实现与验封测调一体化测试仪结构和功能的配伍;创新研发验封测调一体化控制软件,将多项控制功能集成到一套控制系统。

2) 研发分注井验封测调一体化测试仪、配水器和控制软件,形成了适合华北油田的分注井验封测调一体化技术,实现单支测试仪1次下井便完成检配、验封、测调功能,简化施工工序、降低成本、提高工作效率,基本能够实现精细高效测调的目的。为华北油田提质增效工作开展提供了技术支撑,有利于验封测调一体化分注技术的大面积推广应用。