基于气固两相流的割缝筛管冲蚀模拟研究

2021-09-28张君涛闫澎思邓福成高志伟

张君涛,闫澎思,尹 彪,邓福成,高志伟

(1.长江大学,湖北 荆州434023;2.长庆油田分公司 第三采油厂,宁夏 银川750006)

近年来,中国的天然气勘探储量增长很快,特别是在中国的东海和南海。由于部分储层岩石强度较低的缘故,都面临着气井储层需防砂的技术难题[1]。对于气田特殊的储层特性,在开发过程中会面临如下相互矛盾的难题:一方面,为防止产出砂对海底管线产生堵塞、冲蚀与磨损[2],在生产中要求完全防砂,即尽可能实现零出砂开采;另一方面,为了保证气田的产量,不能一味的控制防砂参数[3],避免导致过低的过流能力。根据现场调研结果,机械筛管是防砂的主要技术之一[4]。主要因为机械防砂对各种地层的适应性较强,不管生产层的厚薄、渗透率的高低、夹层多少,都能有效地进行防砂工艺实施,且防砂成功率高。相对其他防砂方式,机械防砂的成本较低,因此应用广泛。据不完全统计,世界上80%以上的防砂作业井都采用机械防砂方式。目前,国内外最常见的机械防砂方式有[5]:割缝衬管、绕丝筛管、砾石充填、优质筛管和其他多种新型防砂筛管。特别是面对深水环境的复杂和风险性,多数深水油气田采用砾石充填完井方式[6],且注水井也采用套管射孔、绕丝筛管及优质筛管完井,这样增加了生产成本。当气井出砂时,会造成防砂筛管的冲蚀。出砂严重时会堵塞气井,使气井停产,更有甚者会使地层亏空,井壁坍塌,导致井下筛管或套管挤毁及砂埋的事故发生[7]。当储层岩石胶结强度较高时,大部分地层采用割缝筛管或绕丝筛管进行防砂,其缝隙尺寸主要是根据储层粒度确定。在生产过程中,筛管性能的好坏对防砂质量、产量都有着很大的影响,一旦筛管防砂失效,将会造成气井整个生产作业失败。经过调研,筛管在生产过程中的主要失效形式有以下几种:①筛管的冲蚀磨损失效;②高含硫气体或者二氧化碳分压值较高地层的腐蚀失效。相对于气井来说,筛管的冲蚀现象一旦产生,其危害性较油井来说更严重。导致筛管冲蚀磨损失效的主要因素有含砂气体的流速(生产产量)、气体中的含砂浓度、砂粒的直径、冲蚀角,及原油中腐蚀性气体引发的损坏等[8]。现阶段对于筛管冲蚀的研究主要基于高速喷嘴冲击冲蚀试验[9],但对于气井防砂筛管的冲蚀研究较少,在设计过程中主要采用经验法来选择材料,这样缺少准确的认识和分析。

本文基于CFD分析技术,建立了割缝筛管单缝在气井生产过程中的流场模型,进行不同生产压差情况下一系列的冲蚀模拟,分析调节生产压差对割缝筛管冲蚀的影响规律,为气井设计独立割缝筛管防砂工艺,或者砾石充填防砂工艺提供技术支持。

1 割缝筛管单缝分析模型

1.1 割缝筛管单缝分析模型建立

割缝防砂筛管的实物如图1所示。利用有限元分析软件,根据井眼和筛管模型,通过布尔运算建立了模拟防砂筛管单个防砂单元的冲蚀计算模型。由于割缝筛管流场模型几何形状的复杂性,在计算过程中采用结构化网格技术。图2b为割缝筛管冲蚀单元的有限元网格图。整个流场模型采用六面体单元,提高计算精度及计算效率。对于大压力梯度的网格区域,即筛管割缝内外的流道进行了局部网格细化,如图2b所示,其中1为防砂筛管与井壁环空,2为筛管内部环空,其流体方向为井壁壁面流入防砂管环空内部(即由1环空流向2环空)。

a 割缝筛管产品实物

1.2 冲蚀分析边界条件建立

入口方向为井壁壁面1,出口方向为筛管内环空2。设定整个流场的入口边界条件:假设入口速度和压力为均匀分布,且筛管在一定的井深下,此时筛管内外的环境压力相同。设定入口为流量入口,在计算过程中调节入口和出口的压差来模拟生产井的配产压差。对于整个防砂单元模型的环境压力,按防砂筛管在实际工作中下入的井深计算得到在不同井深条件下的压力。壁面的速度条件为井壁,表面按固壁无滑移边界处理,湍流脉动为0。近壁面分析采用标准壁面函数,考察近壁区域网格的y+数,以判断计算结果是否合理。气井生产中产出流体的主要成分是天然气,一旦生产过程中出砂,如果还按照建立的生产边界条件持续生产,将会引发生产储层大面积出砂,则产出液中含有大量的地层砂。所以,在分析过程中将环空的流体视为气固两相流动,产出的天然气视为理想气体。在分析的过程中采用DPM模型,并在流体域充分发展后添加离散相颗粒。

2 割缝筛管单缝冲蚀模型及理论建立

本文将Tulsa大学冲蚀与腐蚀联合研究中心(E/CRC)的计算模型嵌入至CFD软件中,完成冲蚀磨损计算[10- 11]。Tulsa大学冲蚀与腐蚀研究中心以碳钢和铝材为研究对象,提出了相应的冲蚀方程。该方程综合考虑了固体颗粒冲击速度、冲击角度,壁面材料的硬度和固体颗粒的形状等因素对冲蚀磨损的影响。在本文的分析计算过程中,将筛管材料考虑为碳钢[12]。

(1)

(2)

(3)

式中:θ是以弧度表示的冲击角度;θ0、a、b、w、x、y、z则是根据壁面材料所确定的经验常数。

该研究中心的Zhang Yongli[13]通过多种材料的冲蚀磨损试验和数据分析,对该磨损方程进行了一定的改进,主要体现在冲击角函数,速度指数和壁面材料常数的调整上,使得Tulsa 大学的冲蚀模型在计算精度上有了一定的提高。

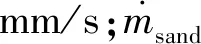

a 割缝筛管轴向截面冲蚀模拟速度矢量

3 割缝筛管在不同生产压差下冲蚀模拟及分析

对于不同的气井来说,生产压差是配产中一个必不可少的参数,生产压差的确定则在一定程度上确定了气井的产量及气井生产过程中的出砂情况。当生产井采用了割缝筛管完井时,出砂同样对产量有很大的影响,其分析结果如图3所示。

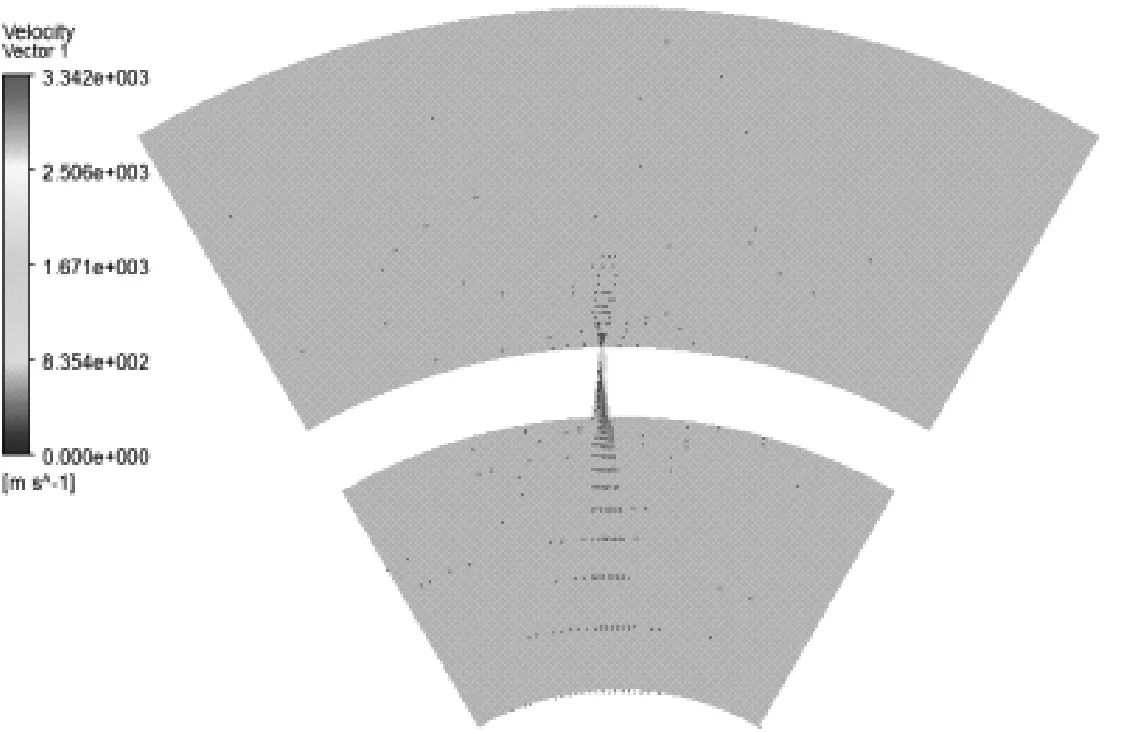

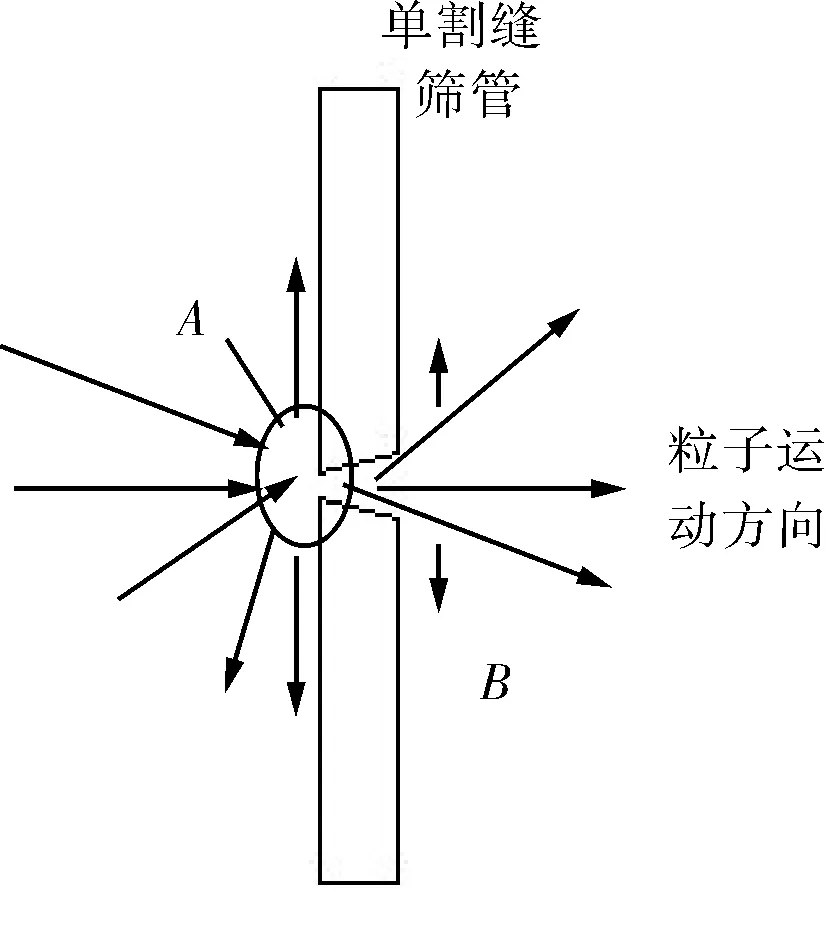

从图3中可以看出,当生产压差在10 MPa时,最高流速3.342×103m/s出现在筛管的缝隙最窄处。在流体通过筛管喇叭口的最窄缝隙后,流体呈发射状射流出去,同时对筛管割缝的2个壁面进行冲击磨蚀,且此处为整个流体域中冲蚀现象最剧烈的区域。在筛管外环空,由于连续相模拟气体的携带作用,砂粒的运动具有很好的跟随性。在筛管割缝处,部分粒子在外环空逐渐通过割缝向筛管内环空运动的过程中,与割缝壁前沿发生碰撞,如图4a中标注的椭圆框内区域,通过割缝进入筛管内环空,造成壁面损失,且此处也是磨损发生最严重的区域。从表1可以看出,随着生产压差的增大,逃逸的粒子数也在增大,表明穿过筛管缝隙进入筛管内环空的粒子数增多。由于生产压差增大引起的流速激增,增大了粒子对筛管的冲蚀,如图4a的箭头B向。没有进入筛管环空的部分粒子与割缝前沿发生碰撞,其运动方向发生变化,形成反流,如图4a的箭头A指向。

a 冲蚀过程中砂粒粒子运动示意

表1 不同生产压差条件下割缝筛管冲蚀模拟统计结果

如图4b所示,缝线0点坐标位于筛管下部。图5上的缝线坐标即图4b中的坐标点,方向如箭头指向所示。在图5中,虚线框为上部冲蚀区域,点划线框为中间冲蚀区域,双点划线框为下端冲蚀区域。生产压差越大,在割缝筛管缝口处的冲蚀量越大,冲蚀量最大的部位主要集中在割缝的下部和上部的两端处,特别是筛管上端的缝线区域的冲蚀量最大。随着生产压差的增加,上端的冲蚀速率的增长速度明显大于中间区域和下端区域,且下端冲蚀的剧烈区域在逐渐缩小,而上端的冲蚀剧烈区域在逐渐增大,如图5中箭头方向,说明生产压差越大,冲蚀剧烈区域越接近筛管缝口的两端。在割缝筛管的设计生产过程中,应该以割缝上端区域的损失量为基准,建立设计原则,提高割缝筛管在井下使用的安全性。特别是割缝筛管下入端的下部需要进行强化,避免在生产过程中产生局部损坏。

图5 不同生产压差下割缝缝口处冲蚀量曲线

图6为不同生产压差下缝口处最大冲蚀量回归曲线,可以看出,割缝筛管的冲蚀量随着生产压差增大而增加,两者呈指数关系,形成的回归曲线为yER=3.364 8×10-3e0.065x(判定系数R2=0.894 6)。通过调研[14]发现,在改变生产气井的生产压差或压力梯度时,井眼区域储层骨架有效应力将发生变化,将会产生剥蚀孔洞与坍塌区域稳定性受到破坏的现象。在这种情况下,不仅造成地层大量出砂,同时增加了生产井中气体的含砂浓度,更增大了生产过程中生产流体对筛管的冲蚀作用。所以,在实际气田生产过程中,要实时监控井底流压,合理设定生产压差,防止由于生产中的砂粒堵塞筛管缝隙,降低流体的过流面积,增大局部流体流速,引起小范围筛管的冲蚀,这样对于保护割缝筛管,提高其下井后的使用寿命有着至关重要的作用。

图6 不同生产压差下缝口处最大冲蚀量回归曲线

4 结论

1) 流体通过筛管梯形缝口的最窄部分后流体呈发射状射流出去,此处为整个流体域的最大冲蚀区域。在气井生产过程中,随着生产压差的增大,流体流速增加,不仅引起穿过筛管缝隙进入筛管内环空的粒子数增多,同时增大了粒子对筛管梯形缝口的冲蚀。没有进入筛管环空的部分粒子与割缝窄边缝口发生碰撞,其运动方向发生变化,形成反流。

2) 割缝筛管的冲蚀量随着生产压差的增加而增大,两者呈指数关系,形成的回归曲线为yER=3.364 8×10-3e0.065x(判定系数R2=0.894 6),筛管的冲蚀主要存在于割缝筛管缝隙的上端,随着生产压差的增加,缝线上端冲蚀剧烈区域的宽度在逐渐降低,下端冲蚀剧烈区域的宽度增大。在生产过程中,应该以割缝上端区域的损失量为基准,建立设计原则,提高筛管在井下使用的安全性。