膜特征对锂资源提取过程的影响

2021-09-28李志录王敏赵有璟彭正军白露

李志录,王敏,赵有璟,彭正军,白露,3

(1 中国科学院青海盐湖研究所,中国科学院盐湖资源综合高效利用重点实验室,青海 西宁 810008;2 青海省盐湖资源化学重点实验室,青海 西宁 810008;3 中国科学院大学化学工程学院,北京 101408)

锂作为碱金属元素,具有良好的电化学性质(Li+/Li,电极电势E0=-3.04V)和固体元素中最高的比热容[1],在电池、玻璃、陶瓷和润滑剂等领域有着广泛的应用[2],其在各领域应用比例如图1(a)所示。预计2021年全世界锂的需求量(以碳酸锂计)达到32.4万吨,2025年将达到42.2万吨,图1(b)为2017—2025年全球锂资源需求量的预测数据[3],同时锂的消耗量随着锂电产品在生活中的普及而日益增加[4-6],整个市场对锂资源的需求也更加迫切(预计年需求增加量达20%)[3,7-8],因此锂资源提取对锂相关行业的发展至关重要。

图1 锂资源的应用及未来的需求

锂的来源分为固体资源和液体资源两种形式。固体资源主要为矿石中的锂[9],如锂辉石(spodumene,分子式LiAlSi2O6)、透锂长石(petalite,分子式LiAlSi4O10)、锂云母[lepidolite,分子式KLi2Al(Si4O10)(F,OH)2]、磷锂铝石[amblygonite,分子式Li,Al(F,OH)PO4]等含锂矿石、废旧电池以及锂相关电子产品中回收的锂[10-12]。液体资源多为盐湖卤水和海水中的锂[13-14]。据统计,全球盐湖卤水中锂的含量约为4000 万吨,约66%的资源存在于阿根廷、智利、玻利维亚的“锂三角”以及中国的盐湖[3]。中国含锂卤水资源丰富,锂储量位居世界第四(阿根廷、玻利维亚、智利和中国)[2],主要分布在青藏高原地区[15]。其中青海地区开发中的盐湖有察尔汗盐湖、东台吉乃尔盐湖、西台吉乃尔盐湖及一里坪盐湖等。与国外盐湖相比,青海地区的盐湖卤水存在镁锂质量比高和成分复杂的问题[16-17],因此高效科学地开发和利用储存的锂资源是锂在各领域需求得以保障的关键[18]。

目前,由于锂资源形态的不同,提取锂的方式也各有差异[16,19]。对于固体资源中矿石类型锂的提取,主要有石灰法、硫酸盐法、焙烧法,具体的提取方法根据矿石种类确定[20-23]。对于液体资源中锂的提取,主要采用沉淀法[11,24]、溶剂萃取法[25-26]、吸附法[27-28]及膜分离[13,29-31]等方法。然而,不论是固体锂资源还是液体锂资源,锂的提取过程都面临着不同程度的困难。例如,矿石中锂的提取,需要对矿石原料进行多步处理,其操作工艺复杂且存在危害环境的风险[21];对于海水中的锂,由于锂离子浓度较低(大约0.17mg/L)且存在较多Na+和K+,其提取过程难度大、成本高[32-33];对于盐湖卤水中的锂,提取过程同样面临着Na+和K+影响分离的问题,此外Mg2+对提取过程的影响也不可忽略[34-35]。因此,为更好地从固体资源和液体资源中提取锂,对现有提取技术的改进和更新必不可少。

膜分离作为集分离、浓缩、净化和提纯功能的技术,具有独特的选择透过性、操作过程容易、运行过程可控等特点,在石油化工、食品工程、生物医药、脱盐、污水处理以及纺织等领域有着广泛的应用[36-41]。按照膜分离分子量和膜孔尺寸的大小[42],现有的膜分离技术主要划分为反渗透(RO)、纳滤(NF)、超滤(UF)、微滤(MF)及电渗析(ED)技术。根据被分离物质的性质和需要实现的分离目标,选择适宜的膜分离技术。膜分离技术在锂离子分离方向的应用主要为纳滤膜分离技术[13,43-48]。纳滤膜的分离能力介于反渗透和超滤之间,并且具有纳米级孔径的结构特性、良好的离子选择性和较低的操作压力等优势,可实现对分子量为200~1000分子的截留[44,47]。基于纳滤膜分离过程中空间位阻、介电排斥和Donnan 排斥的相互作用,其在一价离子和多价离子的分离中展现出优异的分离效果,这也是利用纳滤膜分离技术提取溶液中锂离子的基础[47-50]。

在本文中,通过对膜孔特征和膜表面对锂离子分离性能影响的讨论和总结,为膜分离技术提取锂资源提供一定的技术借鉴。首先基于现有的研究进展,介绍离子尺寸及离子在膜孔中传输时的状态,为实现锂离子与其他离子的分离提供相应的理论基础。其次,通过讨论不同尺寸、形态、膜孔内电荷对锂离子分离的影响,探索利用膜孔尺寸筛分作用分离提取锂离子的可行性。再次,总结和分析膜表面电荷性质差异与膜表面亲疏水性对锂离子分离的影响。最后,对膜分离技术在锂资源提取中存在的挑战和机遇进行总结和展望,促进膜分离技术在锂资源提取中的理论研究和实际应用。

1 膜孔特征对锂离子分离过程的影响

1.1 离子尺寸以及离子在膜孔中传输的表现形态

目前研究中,对半径的描述主要有裸半径、Stokes 半径以及水合半径。Stokes 半径[51],通常称为水动力半径,多应用于气泡和胶体粒子半径的描述,由于水溶液中的气泡和胶体颗粒半径要比水分子半径大数倍,因此水分子可以被认为是一个黏性连续体。此外,当采用纳滤膜分离离子时,通常会建立具有阻碍扩散项、对流扩散项及电势作用项的扩展的Nernst Planck模型方程,模型方程假设离子会通过纳滤膜的膜孔传输到渗透液,并假设在膜孔中传输离子半径为Stokes半径[52-54]。

然而,对于水溶液中的离子来说离子半径并不是水分子半径的几倍大,因此采用Stokes半径表示水溶液中的离子半径是不准确的[55]。在水溶液中的离子会被偶极水分子水合化,存在形式为具有水合层的离子,因此在采用膜技术分离水溶液中的离子时,影响离子在膜孔传输的主要原因是离子的水合半径,而非离子的裸半径和Stokes 半径(表1为常见离子的裸半径[56]、Stokes 半径[57]及水合半径[57])。除离子水合半径外,水合能也影响离子在膜孔中的传输,裸半径较小的离子具有较高的水合能和较大的水合半径,因而阻碍了它们通过膜孔的传输,而且通过膜孔分离后渗透液中裸半径较小的离子浓度低于裸半径较大的离子浓度,水合半径和水合能共同决定离子的传输速率[55]。此外模拟离子在碳纳米管中的传输,可以证明不同的传输孔径、离子类型及压力使离子具有不同的脱水能垒,脱水能垒决定离子通过膜孔的选择性[58]。能垒依赖于膜孔尺寸,当膜孔尺寸小于离子水合化半径时离子在膜孔中的传输受到阻碍,同时能垒也取决于离子类型,一般来说当膜孔尺寸大于水合离子尺寸时,传输水合层结合强的离子(如氟离子)脱水所需能量要比水合层结合弱的离子(如硝酸盐)脱水所需能量多,因此可以利用不同的能垒来分离不同类型的离子[55]。压力为离子传输提供动力,提高离子分离时的操作压力可增加水通量,然而压力增加的同时也会提高水合层较弱离子通过膜的传输,其原因为具有较弱水合层的离子在高操作压力下离子水合层松散,进而以降低离子有效尺寸的形式通过膜孔[59]。

表1 不同离子的裸半径、Stokes半径和水合半径

1.2 膜孔尺寸对锂离子分离的影响

理论上,基于锂离子的尺寸,对膜孔尺寸精确调控可实现锂离子与其他离子的分离。锂离子以水合层的形式存在于水溶液中,如果将分离膜的膜孔尺寸精确调控在0.8nm 附近(接近锂离子水合直径),就可根据离子水合直径差异实现锂离子与多价离子的分离。例如,Xi等[60]通过堆叠容易还原的氧化石墨烯(FRGO)纳米片,制备了具有层状纳米结构的离子分离膜,图2(a)为膜对一价和多价离子分离示意图和膜的扫描电镜图。在制备过程中利用化学还原法,通过控制还原时间调节氧化石墨烯中含氧基团消去量,进而调控二维纳米通道的高度,得到高度为0.8nm的二维石墨烯膜。层间距为0.8nm的膜对一价和多价离子的分离展现出优异分离效果,其中一价离子中锂离子分离因子大于钠离子的分离因子,这也说明在分离过程中基于离子水合半径的尺寸筛分效应起主导作用。

图2 利用离子水合尺寸和MOF分别制备的FRGO膜和HKUST-1膜制备过程示意图

膜孔尺寸的调控不仅仅只围绕锂离子水合尺寸,对于尺寸小于锂离子水合直径(0.76nm)的膜孔通道,锂离子仍然能够通过膜孔,主要是锂离子在进入膜孔时脱去部分水合层,表现出更小尺寸的结构,这也是锂离子在尺寸小于水合直径尺寸的膜孔中传输的一个重要原因[55,61]。例如,Wen 等[62]通过重离子辐射和紫外光照射作用,制备了聚对苯二甲酸乙二醇酯(PET)膜。当不同种类离子在膜孔中传输时,传输速率大小为Li+>Na+>K+>Cs+>Mg2+>Ca2+>Ba2+,并且重金属离子(如Cd2+)和阴离子无法在膜孔中传输。通过对膜孔结构的分析以及结合分子动力学模拟,发现制备的膜孔半径约为0.3nm,证明离子传输是通过亚纳米孔进行的。同时制备过程中离子辐射和紫外光照射的处理使膜孔表面具有负电荷性质的羧酸基团,这种负电荷性质的膜孔同样影响离子在膜孔中的传输,具体内容在文中第1.4节阐述。

通过膜孔尺寸调节实现锂离子分离的一个典型例子是利用金属有机骨架分子(MOF)孔径可调、高比表面积、高吸附位点的特点[63-64],将金属有机骨架分子与基膜材料结合,得到具有较高选择性的锂离子分离膜。Zhang 等[65]报道了ZIF-8 和UiO-66 MOF 膜,其主要由更小尺寸(埃级尺寸)的窗口和纳米大小的空腔组成。埃级大小的窗口作为碱金属离子的选择性过滤器,纳米大小的空腔作为离子传导孔进行快速的离子传输,两者互相作用可以快速并选择性地实现碱金属离子在膜孔中的传输。ZIF-8 和UiO-66 膜对LiCl/RbCl 选择性分别可达到约4.6和约1.8,其中ZIF-8对Li+的传输速率和选择性明显大于其他碱金属离子(离子传输速率:Li+>Na+>K+>Rb+)。Guo等[66]通过原位约束转换构建了一种聚苯乙烯磺酸钠(PSS)修饰的HKUST-1 MOF膜,其具有独特锚定的三维磺酸盐网络,具体制备过程如图2(b)所示。由于Li+、Na+、K+和Mg2+与磺酸盐基团之间的尺寸筛分效应和亲和力差异,制备的膜对Li+/Na+、Li+/K+及Li+/Mg2+溶液的离子选择性可分别达到78、99 和10296。这种基于对MOF 分子改性和设计制备的分离膜具有优异的Li+/Mg2+分离性能,对于盐湖卤水中锂资源的提取有良好的应用前景。

除了膜孔尺寸对锂离子的筛分作用外,锂离子还在不同尺寸的膜孔中表现出截然不同的运动行为,进而导致传输速率和选择性的差异。Razmjou等[67]采用带负电荷的二维亚纳米水合硅酸盐膜孔作为离子通道,层间距离为0.43nm。研究发现,对于1nm 以下的层间距,Li+通过在其两壁之间跳跃进而沿通道的方向迁移。当层间距大于1nm时,离子只在一侧的通道壁面上跳跃前行,这种传输的差异主要来源于层间距改变时膜孔间电势减小,Li+无法从当前状态的表面跳跃到相对的表面。图3为锂离子在不同层间距膜孔通道内运动轨迹的示意图。

图3 Li+在层间距为0.4nm和1.2nm通道中运动轨迹示意图

1.3 膜孔形态对锂离子分离的影响

膜孔的形态同样影响锂离子在膜孔中的传输速率和选择性。裸露的Li+尺寸小于Na+和K+尺寸,理论上只要将膜孔的通道尺寸调控到锂离子和钠离子之间,就可以实现Na+与Li+的分离。然而,不可否认的是当膜孔径减小时离子渗透性能同样会被限制。其次对于裸离子来说,从水合离子到裸离子脱去水层所需要的能量不可忽略,并且离子在进入纳米孔的时候需要克服巨大的水合能垒[68]。但是对于生物蛋白中的纳米通道,离子脱去水层和进入纳米通道的过程是逐步完成,因而可以实现裸离子在膜孔中的传输[69]。基于此概念,Zhang 等[65]设计构建了ZIF-8 膜应用于Li+分离,这种膜由0.3~0.5nm 的离子选择器和1.2nm 的空腔组成[图4(a)]。在分离Li+过程中,离子会先剥离它们的外层水壳,然后被结合到离子选择器中,在它进入离子通道的大腔时脱去水层的离子又被水分子重新水化,这种小的选择器和大的空腔使Li+在传输中经历了多个脱水和水合的过程,因而膜在分离Li+时展现出比其他碱金属离子更高的选择性。

图4 小选择器与大空腔组合的ZIF-8膜和冠醚修饰的PET膜示意图

除了上述构建能够实现脱水-水合作用的组合型膜孔,当采用能够对Li+特异性识别的冠醚分子(crown ether)对膜孔进行改性时,制备的膜同样对Li+表现出良好的选择性。Ali 等[70]首先采用离子辐照和化学刻蚀的方法得到具有锥形纳米孔的PET膜,然后通过在膜孔表面修饰能够识别Li+的氨基苯并-12-冠-4 分子(BC12C4-NH2),从而能够特异性识别锂离子,图4(b)为膜孔表面修饰过程和冠醚对锂离子的特异性识别示意图。Li+的识别过程由电流-电压曲线的变化监测,当改性的膜孔处于不同种类的碱金属氯化物溶液中时,仅对氯化锂溶液监测出离子电流的变化,而对其他碱金属氯化物溶液的离子电流没有变化。此外,该膜还有较好的识别专一性,在高浓度K+存在的环境中,膜对Li+同样具有良好的识别作用。Kazemabad 等[71]将15-冠-5(15-crown-5 ether)与聚乙烯亚胺混合,然后作为聚阳离子层通过逐层沉积最终得到聚电解质多层膜。通过对制备的聚电解质多层膜进行结构表征和性能研究,发现这种具有冠醚的多层膜与Li+形成较稳定的配合物,并且在冠醚络合达到平衡前(约90min)具有一定的Li+/K+选择性。

此外,冠醚分子同样可以以离子印记的形式结合到膜中实现Li+的提取和分离,并且在混合有Na+和K+的环境中,锂离子印迹膜仍然表现出良好的分离性能。Lu等[72]以聚多巴胺(PDA)为界面黏附层,SiO2纳米粒子为亲水层,Li+印迹聚合物为印迹层,以聚醚砜为膜基材制备了多层结构的复合膜,其中印迹层中以12 冠-4 为结合单元,形成仅对锂离子有选择性的识别位点。在最优实验条件下,Li+/Na+和Li+/K+的相对选择系数能够达到1.85 和2.07,Na+/Li+和K+/Li+的选择性因子分别达到7.39和9.86。Sun 等[73]以聚偏氟乙烯(PVDF)为膜基材,冠醚为功能单体合成了聚合物离子印迹大孔膜,并在PVDF膜基材和印迹层之间引入多巴胺以增强相互结合作用。基于冠醚分子的独特性质,可以促进印记大孔膜表面识别腔的生长,因此在模板离子(Li+)的分离过程中表现出良好的选择性,最大选择性因子可达到4.42。

1.4 膜孔内电荷对锂离子分离的影响

基于离子尺寸差异和离子与膜材料的特定相互作用可实现Li+与其他离子的分离,但这往往需要对膜结构进行精确的调控,这使膜分离技术在锂离子分离领域的应用受到一定的限制。如果设计膜结构时在膜孔内引入带负电荷的基团,那么通道内负电荷的电势作用将有利于阳离子在膜孔中的传输。以Li+分离为例,根据膜孔的长度精确控制引入的负电荷基团密度,促使Li+通过跳跃的形式在膜孔中运动前行。但需要注意的是,如果引入基团密度太低,就不太可能发生类似跳跃的行为[67]。Wen等[62]制备的PET膜不仅具有良好的离子传输速率和锂离子选择性,而且由于刻蚀过程中引入羧酸基团,PET 膜孔通道表面具有负电荷。当溶液的pH从6降低到3时,纳米孔通道中羧酸基团的负电荷密度被降低,此时Li+在膜孔中的传输速率和选择性显著下降,图5(a)为不同pH下Li+、Na+和K+的传输速率。

膜孔表面的电荷对离子分离的影响还体现在膜孔内电荷对与膜孔表面相同电荷符号离子的排斥作用。Tang 等[74]发现具有负电荷的蚀刻纳米膜孔使Li+/K+的选择性达70%,其原因主要为具有电荷的纳米膜孔在离子分离过程中表现出独特的分离性能。对于具有负电荷的膜孔,其表面会导致膜孔中阳离子数量远大于阴离子的数量。膜孔中的阳离子会在压力的驱动下向膜孔出口流动而形成流动电势,其中流体的出口为正、入口为负,如图5(b)所示。流动电势引起阳离子向入口迁移,阴离子向出口电迁移,因此阴离子的传输速度远大于阳离子的传输速度。当溶液中含有两个具有不同电泳迁移率的阳离子(如Li+和K+)时,流动电势对每种离子的对流传输表现出不同程度的抵制作用,从而导致Li+/K+分离。由于Li+的水合半径大于K+的,因此K+的电泳迁移率(电泳速度)几乎是Li+的两倍。因此,在Li+和K+存在的混合溶液中,电泳迁移阻碍了K+的传输而非Li+的传输,最终使得K+通过具有负电荷的纳米孔的速率小于Li+的速率。

图5 膜孔内电荷对离子传输的影响

2 膜表面性质对锂离子分离过程的影响

2.1 膜表面电荷对锂离子分离的影响

膜表面的电荷不同于膜孔中的电荷,膜孔中的电荷主要影响离子在孔道中的传输,而膜表面的电荷通过与溶液中的多价离子相互作用产生Donnan效应,实现一价离子和多价离子的分离。同时,以空间位阻、介电排斥和Donnan 效应相互作用为基础的纳滤膜在一价锂离子与多价离子的分离方向中有着广泛的应用。此外相比于带负电荷的纳滤膜,带正电荷的纳滤膜由于Donnan 作用而对多价阳离子呈现出更有效的分离作用(如Ca2+和与Mg2+的分离),这种表面电荷性质的差异对于Mg2+/Li+之间的分离尤为关键[13,45],因此研究荷正电纳滤膜的制备及其在锂离子分离方向中的应用很有必要。

2.1.1 荷正电纳滤膜

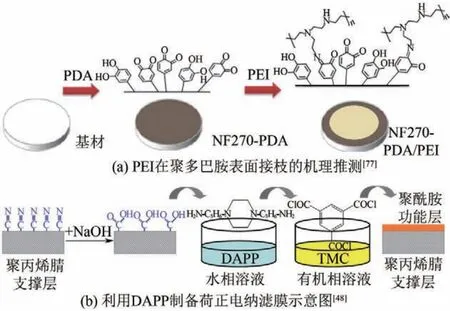

研究表明,基于Donnan 效应,利用正电荷高分子材料制备的纳滤膜应用在高镁锂比卤水环境中锂提取时展现出良好的分离性能,而通过水相聚乙烯亚胺(PEI)与油相三甲酰氯(TMC)的界面聚合反应成为许多学者采用的制备荷正电纳滤膜的常用方法[75-76]。Xu 等[47]通过水相PEI 与油相TMC 的界面聚合反应,在聚醚砜超滤膜基材上制备了一种具有丰富—NH3和—NH2的正电荷纳滤膜。通过zeta电位测试表明,当pH低于9.3时,由于PEI分支上存在大量未反应胺基,膜具有较高的正电荷。在对Mg2+和Li+的分离实验中,Mg2+/Li+质量比从20 下降到1.3,Mg2+/Li+分离因子低至0.05,而这种优异的性能主要归因于膜表面的Donnan 效应。此研究也表明荷正电的PEI-TMC复合纳滤膜在高Mg2+/Li+质量比盐湖卤水环境中分离Li+时具有一定的潜力。此外,通过接枝的方式将PEI引入到商业荷负电膜的表面,改变膜表面电荷性质从而影响膜的分离性能。Ashraf等[77]首先采用聚多巴胺(PDA)对三种商业纳滤膜(NF270、DL、DK)进行改性[如图6(a)],此时PDA 层提供的醌官能团可与含有伯胺、仲胺和叔胺基团的PEI 通过Michael 加成反应或希夫碱反应将PEI接枝到膜表面。通过研究PDA和PEI沉积方法(共沉积和逐步沉积)、PDA 和PEI 涂层时间、PDA/PEI 质量比以及PEI 分子量在截留率和分离效率方面的影响,比较PDA/PEI 沉积前后Li+和Mg2+在三种纳滤膜中的分离性能,结果表明分离性能受Donnan 效应和筛分效应共同作用。以NF270膜为例,NF270 膜具有孔径小和电荷密度低的特点,实验条件在21.33L/(m2·h)通量下,Li+的渗透性达到95%左右。

图6 采用PEI和DAPP制备荷正电纳滤膜示意图

通过对膜表面改性以增加膜表面功能分子与多价阳离子之间的相互作用,同样可以提高其分离性能。例如,Li等[78]在交联聚醚酰亚胺的载体上通过支化聚乙烯亚胺(BPEI)和TMC 之间的界面聚合反应,制备了应用于锂离子分离的荷正电纳滤膜。同时为了提高Li+的选择性,采用乙二胺四乙酸(EDTA)对制备的正电荷膜进行改性。结果表明,EDTA改性后的复合纳滤膜可以大大提高Li+对Mg2+的分离选择性,在Mg2+/Li+质量比为24 的模拟卤水(LiCl/MgCl2)中分离因子可达到9.2。因为EDTA与二价阳离子有较强的络合能力和较高的亲和力常数,采用EDTA改性后的纳滤膜表面与原料液中的Mg2+形成EDTA-Mg(Ⅱ)配合物,其表面阻碍Mg2+的分离进而实现Li+从高Mg2+/Li+质量比卤水中的提取。这种采用功能性分子改性的纳滤膜在分离Li+和Mg2+时不仅受纳滤膜表面Donnan 效应的影响,而且还会受到功能性分子与原料液中离子作用的影响,进而实现Mg2+/Li+分离选择性的差异。

另一种常用的正电荷高分子单体为哌嗪(PIP)分子及其衍生物,PIP可以与油相的TMC界面聚合生成聚哌嗪酰胺纳滤膜。在最低能量状态下,PIP的椅式结构使交联的聚酰胺分子更难团聚在一起,因而为聚酰胺活性层提供了更多的自由体积和更大的孔径[79]。Li 等[48]通过1,4-二(3-氨基丙基)哌嗪(DAPP)和TMC 在聚丙烯腈(PAN)中空纤维超滤膜上的界面聚合反应制备了一种中空纤维状的荷正电聚酰胺纳滤膜,制备过程如图6(b)所示。在0.3MPa 的压力下,采用不同种类的卤水溶液测试复合膜的分离性能,卤水中盐的截留率大小为MgCl2>MgSO4>NaCl≥LiCl,其中MgCl2和LiCl的截留率差异可达到47.5%,同时zeta 电位测量结果表明这种纳滤膜表面在pH低于9.5时带正电荷。这种采用DAPP为正电荷单体制备的纳滤膜分离过程依赖于孔径筛分和Donnan效应的共同作用。

如果将常用的正电荷高分子PEI 和PIP 都引入膜表面,可以增强纳滤膜对一价Li+和多价离子的分离性能。例如,Zhang 等[45]以三通道的聚醚砜(PES)毛细管超滤膜为基膜,以聚乙烯亚胺和三甲基氯分别作为水相单体和油相单体,通过界面聚合反应得到带正电荷的纳滤膜。为了提高所制备的纳滤膜的渗透性能,采用改性的具有羟基的多壁碳纳米管(MWCNTs-OH)与PIP 接枝,接枝的分子加入到水相中通过聚合反应引入到纳滤膜选择层。采用模拟的卤水测试膜的分离性能,结果表明当模拟溶液的盐浓度为2000mg/L(MgCl2浓度为1866mg/L,LiCl 浓度为134mg/L)时,膜的通量为34L/(m2·h)。运行一段时间后,MgCl2和LiCl 的截留率分别约为95%和18%,在渗透溶液中的Mg2+/Li+比为1.3。这种荷正电的纳滤膜具有相对较小的孔径,在分离过程中Donnan 效应和尺寸筛分效应共同作用,其中MgCl2、CaCl2和MgSO4的截留率均高于97%,而对一价阳离子的截留率在70%以下,其在高Mg2+/Li+质量比盐湖卤水中锂资源的提取有着良好的应用潜力。

2.1.2 荷负电纳滤膜

DK、DL、NF90作为应用于锂离子分离的商用纳滤膜,一般由聚酰胺分离层和聚醚砜支撑层组成,在分离水溶液中的离子膜表面聚酰胺分离层中的磺酸基和羧基水解而呈现负电性。荷负电的纳滤膜能够截留Mg2+并使Li+通过,然而溶液浓度、pH、Mg2+/Li+质量比、操作压力及膜性能等因素不同程度地影响荷负电纳滤膜的分离性能与规模化应用。例如,在分离过程中由于膜容易被污染,随着原料液中Mg2+/Li+质量比的增加,Li+的截留会越来越高,进而形成负截留[76]。由于相对于荷正电纳滤膜,荷负电纳滤膜由于Donnan 效应而对多价阳离子的分离作用较弱,并且商业荷负电纳滤膜本身特征的科学研究已相对成熟,对于荷负电纳滤膜在锂离子分离方向的研究集中于原料液性质和操作条件的研究,而对膜本身特性与锂离子分离关系之间的研究较少。

操作压力、Mg2+/Li+质量比及温度等因素对DK膜分离性能有一定的影响,增加操作压力可以提高膜的分离因子和膜通量,而Mg2+/Li+质量比增加时,分离过程中原料液中Li+的浓度逐渐降低,为维持原料液的电中性更多的Mg2+渗透通过膜孔,最终使Mg2+的截留率降低。温度升高会引起膜孔结构的扩张,膜的有效孔径更大,溶液黏度降低,膜通量随之增加。Yang等[43]采用DK膜研究了从Mg2+/Li+混合物中分离Li+的可能性。在一定浓度范围内,Mg2+/Li+比和Li+浓度对分离因子的影响较弱,而操作压力的影响比较明显,较高的操作压力有利于提高离子的分离能力。Bi 等[44]利用DK1812 纳滤膜(具体型号为3B02S-DAC8-1812)分离高Mg2+/Li+比卤水中的Li+。结果表明,DK 纳滤膜对Mg2+有很好的截留作用,在进料浓度为6.0g/L、操作压力为0.8MPa、Mg2+/Li+比为40 的条件下,Mg2+的截留率达到0.96,分离因子达到42。在溶液中加入K+或Na+可以降低Mg2+的截留率和分离因子。Li等[80]研究了在不同的操作压力、温度、多离子环境以及不同浓度比条件下,DK纳滤膜在高Mg2+/Li+质量比盐湖卤水中分离锂的能力。结果表明,Li+收率及Mg2+/Li+的分离程度随压力的增加而增加,其中在3.5MPa 时镁的截留率可达到92%。当温度达到313K时,膜的最大膜通量达到50L/(m2·h),并且分离效率随温度的升高而降低。当含有Li+的原料液中存在K+和Na+时,在分离过程中这三种离子会形成竞争关系,影响Li+的分离效果。当Mg2+/Li+浓度比为4时,Li+的收率达到99%,当浓度比增加时膜通量和分离效率减小。同时,李燕等[81]利用DK1812膜研究了原料液Mg2+/Li+比和原料液循环流量对高镁锂比盐湖卤水中Li+分离过程的影响,从膜通量、截留率、分离因子及锂离子回收率角度评价分离效果。结果表明,随原料液Mg2+/Li+比的增加,Mg2+和Li+截留率下降,分离性能变差。当原料液Mg2+/Li+比在17~75 时,Mg2+的截留率始终高于90%,Li+均为负截留。

DL纳滤膜的分离性能同样是Donnan效应、介电排斥和空间位阻共同作用的结果,Sun 等[82]对Desal(DL 2540)纳滤膜的研究同样集中于操作压力、流入水温、pH、Mg2+/Li+比等工况对锂离子和镁离子分离的影响。研究表明,镁离子的截留率随操作压力的增加而增加,有利于镁锂分离。当温度升高时分离因子略有增加,不利于锂离子的分离。此外在较低pH 条件下,镁截留率增加,锂截留率降低,有利于分离。在最佳条件下,Mg2+的截留率可保持在60%以上,而Li+的截留率则保持在10%以下,分离因子在2.86 以上,Mg2+/Li+质量比降低为约3.5。Wen 等[83]利用Desal-5 DL 膜研究了从含锂溶液中回收LiCl的可行性。通过对含LiCl、高浓度镁、硼和硫酸盐的稀释卤水的分离,讨论了纳滤工艺的传质和分离机理。结果表明,DL 膜对硫酸盐的截留效果最强,对镁的截留效果一般,对硼的截留效果最差。

NF90 纳滤膜在较低操作压力下对Mg2+和Li+的分离展现出较好的分离性能,Somrani 等[84]研究了NF90-2540膜在稀释卤水(Mg2+/Li+质量比为56.76)中离子的分离性能。在较低操作压力下,Mg2+截留率为100%,Li+截留率仅为15%。而Li+和Na+的截留率差异小于15%,分离效果一般。Pramanik 等[85]利用组合的纳滤和膜蒸馏工艺来评价模拟盐湖卤水中锂富集的效果。比较NF90 和NF270 两种膜在不同操作条件下对Li+和Mg+的截留效果,当Mg2+/Li+比增加时,NF90 和NF270 膜对Li+的截留率均增加。pH增加时,纳滤膜表面的负电荷增加,NF90和NF270 对Li+的截留率均降低。在最佳操作条件下,NF90 处理后Mg+/Li+摩尔比从10 变为0.19,NF270处理后Mg+/Li+摩尔比从10变为2.1,NF90和NF270膜对Li+分离率分别达到23%和44%。

此外,现有荷负电纳滤膜在锂离子分离中的应用多集中于液态锂资源的提取,然而结合固态资源提取技术和液态资源提取技术可以更有效地提取锂资源。Gao 等[86]研究了4 种商用纳滤膜(DK、DL、NF270 以及DuracidNF)在锂云母浸出液中锂离子分离的应用。结果表明,膜厚度和孔径的差异是决定膜分离性能和通量的主要因素。相比于其他种类的纳滤膜,DK 膜具有独特的结构特点(如孔径、光滑膜表面及适宜分离的zeta电位),在Donnan效应、介电排斥和空间位阻的共同作用下,DK 膜对纯铝锂溶液中Li+/Al3+的分离系数可达到471.3。这种将纳滤膜分离技术与矿石硫酸法提取技术结合的理念,将极大丰富固体资源中一价离子提取的技术,同时也为绿色提锂提供了一种新的思路。

2.2 膜表面亲疏水性对锂离子分离的影响

膜表面亲疏水性主要影响膜的通量,当膜的亲水性越强时,同等操作条件下膜的水通量越高。如果将纳米颗粒引入膜结构中,膜表面的粗糙度和亲疏水性将会被改变,这种结构的变化引起膜通量变化,进而也引起锂离子分离性能的差异。Kazemzadeh等[29]在膜结构中加入沸石咪唑骨架型的ZIF-8,这种膜可以改善锂离子的富集过程。结果表明,ZIF-8 纳米颗粒增加了膜的疏水性和粗糙度,从而提高了膜的选择性。此外,由于ZIF-8类型的MOF具有规则的孔隙率,这一结构为离子提供了适宜的传输路径,进而增加了锂离子的通量。在最优实验条件下,具有ZIF-8纳米颗粒的膜锂离子通量可达到63×10-3mmol/(cm2⋅h),相比之下没有ZIF-8颗粒的膜锂离子通量只有45.7×10-3mmol/(cm2⋅h)。

膜表面亲疏水性还可以采用亲疏水高分子对膜表面改性进行调控,通过引入亲水性基团,如—OH、—COOH、—NH2、—SO3等可以提高膜的亲水性,而烃基、—CH2—、苯基等疏水基团使膜的疏水性能增加。Guo 等[87]以PES 为基膜、羧化纤维素纳米晶(CNC—COOH)为中间层,以及通过聚乙烯亚胺和三甲酰氯界面聚合的方式制备超薄聚酰胺(PA)层,最终得到双面神(Janus)PES/CNC-COOH/PA 纳滤膜。这种具有疏水/亲水、正电荷/负电荷Janus结构的膜有助于对Mg2+和Li+的分离。实验测得膜的最小平均表面粗糙度为6.21nm,有效孔径为1.38nm,具有高度亲水性的正电荷表面。在Mg2+/Li+比为30 和60 的条件下,Janus 纳滤膜截留率分别达到74.35%和83.96%,水通量分别为4.17L/(m2·h·bar)和3.4L/(m2·h·bar)(1bar=105Pa),分离因子SLi,Mg分别为12.15和5.84。

3 结语

膜分离技术在锂资源提取中扮演着重要的角色,膜特征在一定程度上影响着锂离子的分离过程。离子在筛分分离过程中,其Stokes半径、水合半径、脱水壳半径在分离模型或分离过程中有着不同的应用。根据离子尺寸的差异,在膜制备过程中对膜孔尺寸和结构进行特异性的设计和构建,可得到适用于锂离子的分离膜,其中功能性识别分子的引入也可提高膜对锂离子的分离性能。膜表面的电荷性质对锂离子分离性能的影响以纳滤膜为代表进行阐述,由于荷正电膜和荷负电膜表面电荷性质不同,其在锂离子分离过程中的性能也有差异,其中荷正电膜比荷负电膜具有更高的选择性。这些分离锂离子的荷正电膜多采用PEI、EDTA以及PIP等正电荷高分子通过界面聚合反应制备,而荷负电膜一般采用商用纳滤膜。商用荷负电膜纳滤膜由于膜元件制备技术相对成熟,因此对于膜在锂离子分离应用中的操作条件和原料液性质研究较多。膜表面亲疏水性对锂离子分离的影响体现在膜通量的差异方面,而这种差异可通过纳米颗粒对膜的修饰或引入亲疏水性的高分子实现。

虽然通过对膜特征的设计和优化可以得到应用于锂资源提取的膜分离技术,然而膜分离技术在锂离子分离中仍存在一些难题。这些难题集中于以下几方面。

(1)锂离子分离过程中其他离子对膜分离性能的影响,主要为阳离子,如Na+、K+对Li+分离的影响,高Mg2+/Li+比溶液中Li+的选择性。

(2)锂离子在膜孔中传输机理的研究,主要为膜孔尺寸、形态、表面电荷对离子传输行为的影响及理论解释。

(3)膜使用寿命的延长,主要为膜抗污染性能的提升,苛刻环境(如耐酸环境)中的使用寿命,在实际盐湖卤水环境中分离性能的稳定性。

(4)膜制备和实际运行过程中的成本优化。降低生产成本,提高膜分离技术在锂离子分离方向应用可行性。通过不断丰富和拓展现有的膜分离技术,并将其推广应用到锂资源提取分离中,推动锂资源提取的理论研究和实际应用。