可逆固体氧化物燃料电池氧电极材料的研究进展

2021-09-28杨晓幸苗鹤袁金良

杨晓幸,苗鹤,袁金良

(宁波大学海运学院,浙江 宁波 315222)

随着全球环境和气候的逐渐恶劣,发展清洁能源变得至关重要。目前,可持续性和清洁性的能源在全世界范围内成为研究热点[1]。氢能被认为是未来最具有发展潜力的清洁能源之一,但氢气的制备和储存需要较高的成本和技术。目前,氢气主要是通过化石燃料制取或者从化工副产物中提取,仍然离不开对化石燃料的依赖,还会排放出二氧化碳[2]。

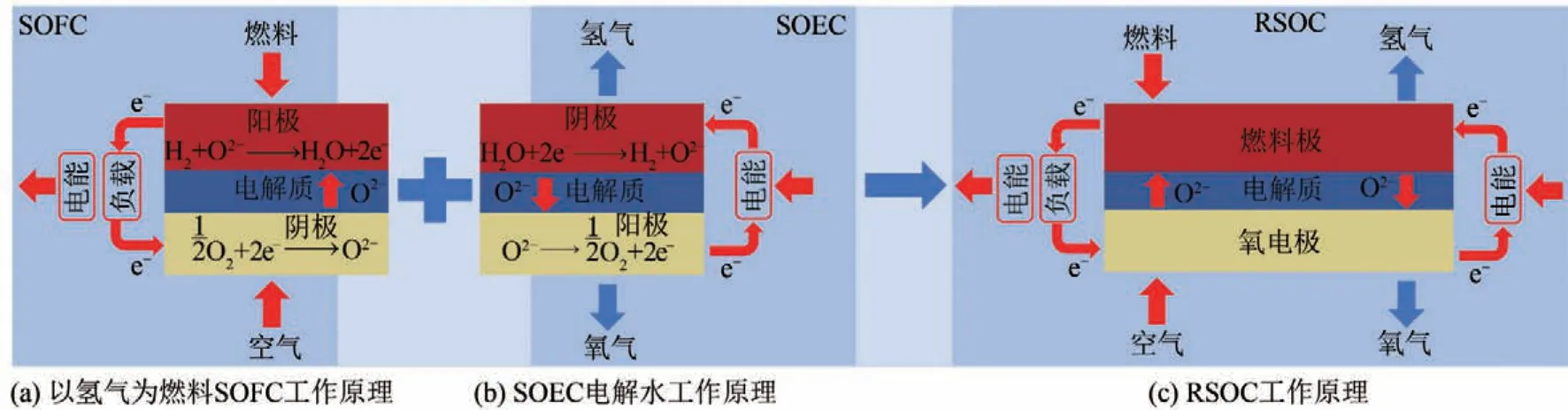

可逆固体氧化物燃料电池(RSOC)集固体氧化物燃料电池(SOFC) 和固体氧化物电解池(SOEC)于一体,既可以在SOFC 模式下用燃料发电,又可以在SOEC模式下利用废热和其他可再生能源(如太阳能、风能)产生的多余电能通过电解水制氢,无副产物产生[3-5]。因此RSOC被认为是解决制氢和发电问题的最具潜力的能源转换装置之一[6]。RSOC在制氢和发电方面由于其转化效率高、清洁等特点,近年来备受关注[7-8]。RSOC 以SOFC模式工作时将化学能(如氢气或者碳氢燃料)转化为电能,当以SOEC模式工作时将电能转化为化学能(气体储能)。RSOC的工作原理如图1所示,在SOFC 模式下,氢气和氧气分别通入燃料极和氧电极,氧离子通过电解质由氧电极向燃料极传导,电子由燃料极流经外电路到达氧电极。

图1 RSOC在不同模式下的工作原理

RSOC 主要由燃料极、电解质、氧电极三部分组成,单电池为三明治结构。燃料极和氧电极除了分别用来输送燃料和氧气,还起着传导电子和离子以及电催化的作用,而电解质主要用于传输氧离子、隔绝气体。氧电极在RSOC 中至关重要,在SOFC 模式下,氧电极有氧还原的功能,除此之外还有传输氧离子和电子的功能;在SOEC 模式下,氧电极起着输送氧气以及氧离子和电子的转移功能。传统的基于La0.8Sr0.2MnO3(LSM)材料的氧电极由于其良好的电化学催化活性和稳定性,已被作为商用SOFC的阴极材料。但是LSM离子传导性较差,因此将其与钇稳定氧化锆(YSZ)等电解质材料复合作为RSOC的氧电极,可提升其催化活性和其他电化学性能。然而,对于使用LSM-YSZ 氧电极的RSOC在高电位下进行长时间电解时,在电极/电解质界面会发生分层的现象,导致电池性能急剧衰减。此外,由于RSOC氧电极在SOFC和SOEC两种工作模式下的工作原理几乎完全相反,其存在的问题还包括了材料的电催化活性低、电极材料与电解质匹配程度低等问题,这对RSOC氧电极材料提出了非常高的要求。

围绕RSOC电化学反应过程中的氧电极分层问题,本文首先从氧电极的电催化机理角度探究氧电极分层的主要原因,然后梳理氧电极的材料体系,最后按照单钙钛矿(LaMnO3基、LaCoO3基、LaFeO3基)、双钙钛矿、非钙钛矿对RSOC 的氧电极材料进行分类,并从氧电极材料的制备、性能表征以及与之对应的全电池充放电性能三个方面来综述,针对氧电极存在的问题提供一些解决的思路,并对未来RSOC氧电极材料的发展进行了展望。

1 RSOC氧电极工作机理

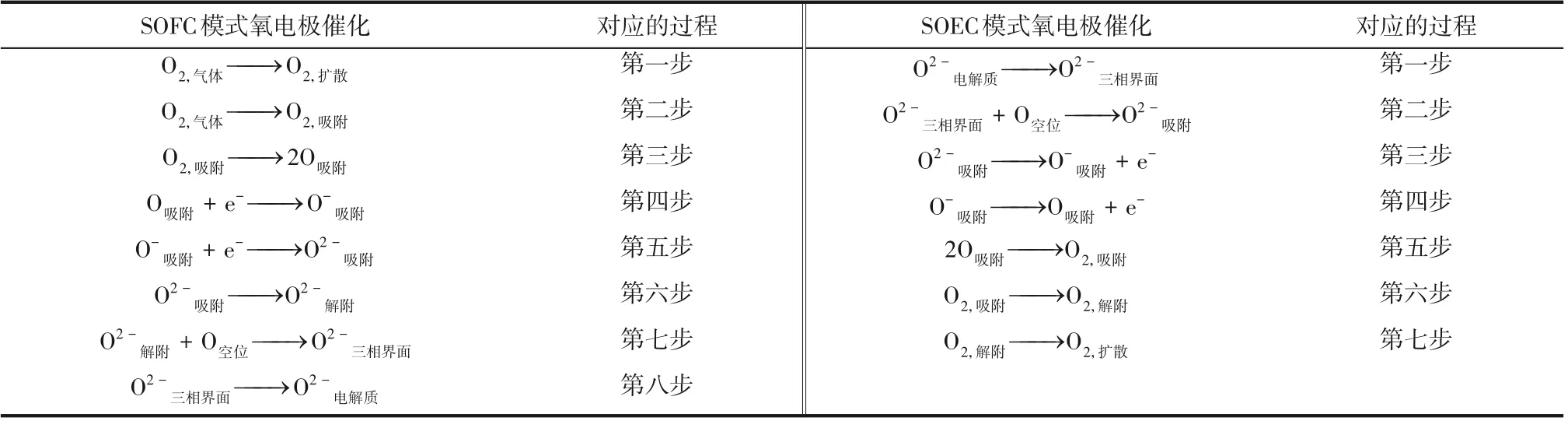

针对RSOC 氧电极分层问题,对RSOC 中氧电极在SOFC 和SOEC 两种工作模式下的工作机理进行研究,找出氧电极分层的原因,对氧电极的材料选择有重要的指导意义。在SOFC和SOEC模式下,氧气在氧电极发生的电催化的详细过程如表1。

表1 RSOC氧电极在SOFC和SOEC模式下的电催化过程

在SOFC 模式下,氧气的整个反应过程主要发生在氧电极的两相边界和三相界面(氧电极材料、氧气与电解质之间的界面称为三相界面)。氧气在氧电极的具体反应过程可以分为8 个步骤[9-10]。首先第一步是氧分子在氧电极扩散过程;第二步是氧分子被氧电极吸附到表面;第三步是氧分子被还原成氧原子;第四步是氧原子被还原为单氧离子;第五步是单氧离子被还原为氧离子;第六步是氧离子的解附过程;第七步是氧离子在电极中通过氧空位传输到三相界面;最后一步是氧离子从三相界面传输到电解质。在SOEC模式下,氧气的生成主要发生在氧电极的三相界面处,氧气在氧电极的生成及传输过程可以分为以下7 个步骤[10]。与SOFC 模式下的氧传输相反,首先第一步是氧离子从电解质传输到氧电极三相界面;第二步是氧离子在三相界面通过氧空位被吸附到表面;第三步是吸附的氧离子被氧化为单氧离子;第四步是单氧离子被氧化为氧原子;第五步是氧原子被氧化为氧分子;第六步是氧气解附过程;最后一步是氧气通过三相界面向电极中扩散。

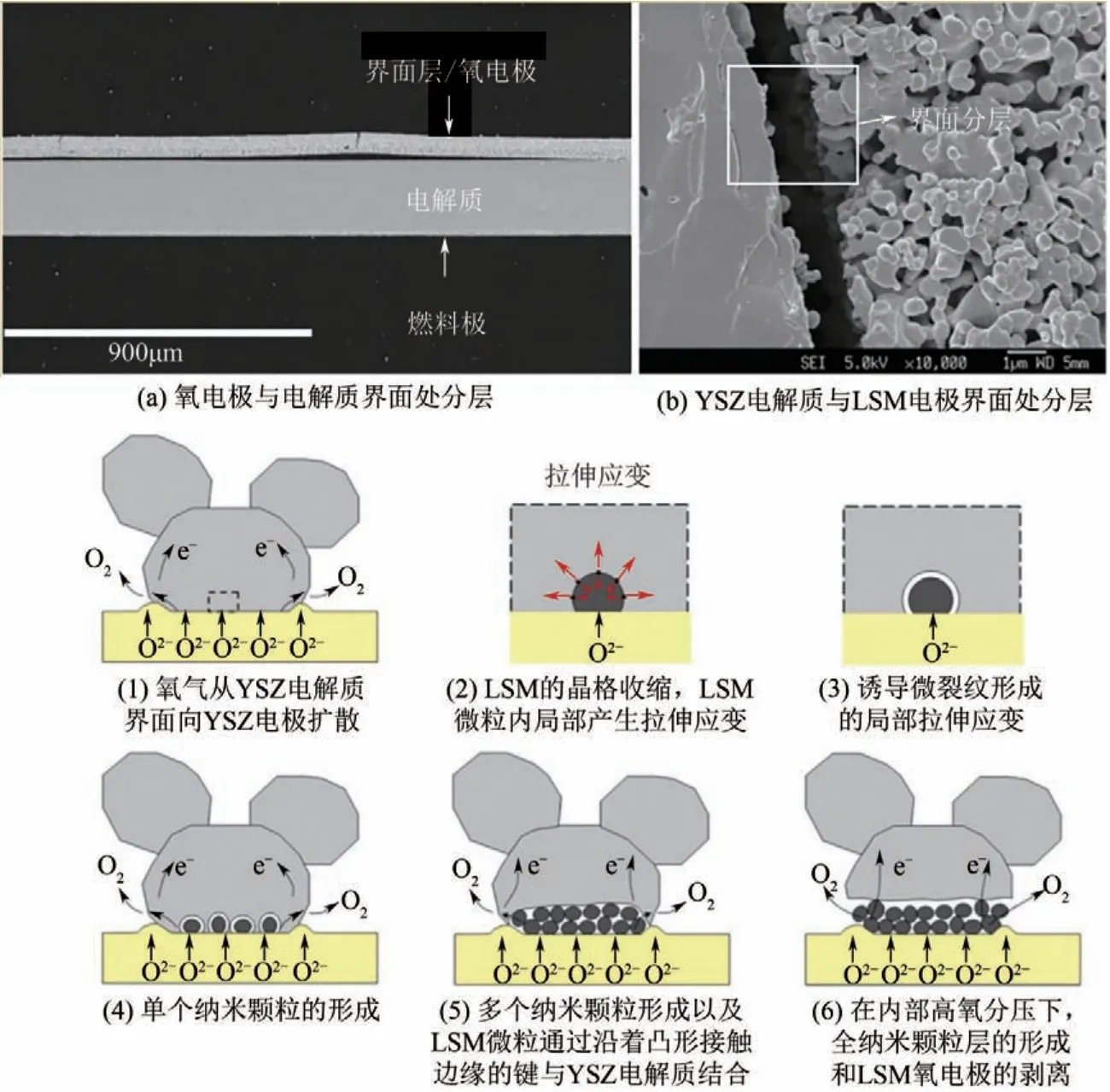

通过SOEC 氧电极的催化机理可知,氧分子在三相界面处生成并进行扩散。在生成氧分子的过程中,由于氧分压的存在,导致电解质与电极中间出现压力差,这很有可能是导致氧电极分层的主要原因[12]。图2(a)所示为氧电极与电解质界面处发生分层的示意图,图2(b)所示为YSZ电解质与LSM电极界面处发生分层的SEM图,其分层的机制如图2(c)所示[12]。研究发现电解质的电子电导率越低,氧电极处产生的压力有升高的趋势,Virkar[11]通过计算发现电解质的电子传导率不断降低可以导致氧气压力发生数量级的增加,从而得出YSZ 可能不是SOEC最佳电解质材料的结论。由于氧电极的分层导致界面极化电阻急剧增加,使得氧电极的界面极化电阻比燃料极的极化电阻大得多,从而导致RSOC的性能急剧下降。这就解释了“在SOEC模式下进行长时间电解时,发生电极/电解质界面分层后电池性能会急剧衰减”的原因。

图2 氧电极分层的扫描电镜(SEM)图和SOEC模式下电解质界面处的微观结构变化的示意图[11-12]

2 RSOC氧电极的特性

虽然目前对氧电极分层的机制还没有完全明晰,但是可以确定的是RSOC对氧电极材料有着非常苛刻的要求[13-16]。首先,氧电极的微结构对电池的性能有着至关重要的影响,合理的微结构能够确保氧电极在SOFC 和SOEC 模式下氧气的输送和释放,这要求氧电极具有一定的孔隙率[17]。其次,为了保证足够的三相界面数量以及电化学反应速率足够快,氧电极材料的颗粒要足够小,并确保其与电解质有足够大的接触面积。再者,氧电极在SOFC模式下需要完成氧气吸附→电子传输至三相界面→氧气解离→氧气被还原过程,而在SOEC模式下需要完成与SOFC 模式相反的电化学过程,这就要求氧电极材料具有较高的电子和离子电导率[10]。除此之外,由于氧电极处于氧气气氛中,因此还要求氧电极材料具有较高的耐氧化性以及还原氧的高催化活性[18]。最后,氧电极作为RSOC 的一部分,需要与电解质的热膨胀系数相匹配,以减少电池在制备和运行过程中产生的内应力[19-20]。

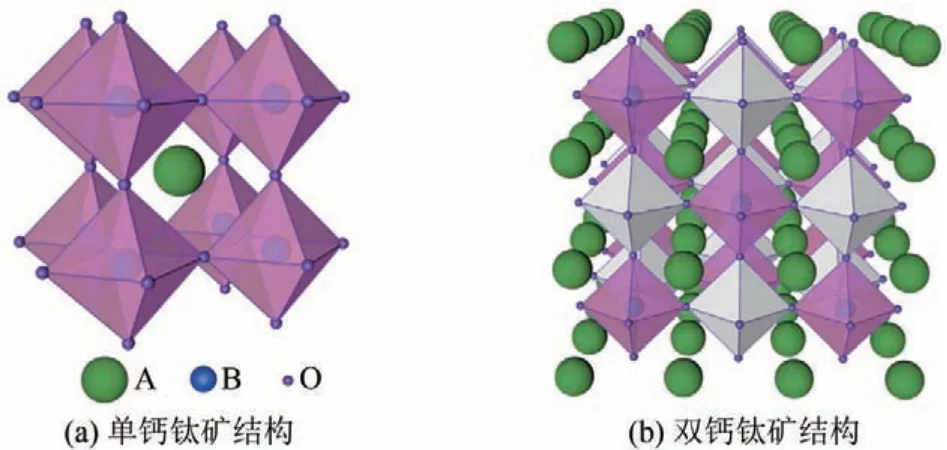

作为一种陶瓷氧化物,钙钛矿是最为常见的RSOC氧电极材料,主要包含单钙钛矿和双钙钛矿。单钙钛矿分子通式为ABO3,其中A 是配位数为12的阳离子,B 是配位数为6 的阳离子,如图3(a)所示。A位阳离子可以是稀土、碱土等较大离子半径的金属元素,B位阳离子一般为元素周期表中离子半径较小的过渡金属元素[21]。A 位和B 位氧离子起电子传导作用。通过离子半径可变和多价态化合价的阳离子替换原来的A位和B位,能够形成大量氧空位,表现出多种物理和化学特性,如较高的混合电导性能(离子电导率和电子电导率)[22],因而单钙钛矿成为RSOC 电极的良好候选者。如图3(b)所示为有序排列的双钙钛矿,其分子式为A2BB'O6或AA'BB'O6[23-24],其结构相比于单钙钛矿结构有非常多的优点。首先,双钙钛矿扩大了钙钛矿体系的结构空间,可以容纳单钙钛矿中不存在的元素(如6+或7+高价元素)[25]。其次,双钙钛矿具有更复杂的原子环境,可形成单钙钛矿中通常不存在的结构类型。例如,A位排列的双钙钛矿(AA'B2O5+δ)包含|AOδ|BO2|A'O|BO2|的交替层,由于氧空位在AO平面中的局限性,因而B位的阳离子能够形成两个对称体(即八面体和方形锥体)[26]。再者,双钙钛矿结构在强还原/强氧化的气氛、强酸/强碱性溶液以及涉及热、光、湿气或CO2的环境中都具有较好的稳定性[27-30]。因此,双钙钛矿结构在用于RSOC 的氧电极时能够在SOFC 和SOEC 不断变换的催化环境中有较好的稳定性。

图3 钙钛矿结构

RSOC氧电极材料最初使用SOFC传统的阴极材料锰基钙钛矿(B位为锰元素的单钙钛矿),其中具有代表性的是LSM[31]。但是由于LSM的离子电导率较低,需要将其与电解质按照一定的比例混合来制备复合氧电极,以提升电极的催化活性[32]。随后,开发出离子电导率更高、催化活性更好的钴基钙钛矿材料(B位为钴元素的单钙钛矿),其中最具有代表性的是SmxSr1-xCoO3-δ(SSC)和La0.6Sr0.4Co0.2Fe0.8O3-δ(LSCF),并在RSOC 氧电极中表现出良好的性能[33-35]。随着研究的深入,发现钙钛矿中B位的Fe元素的增加能提升其催化活性,因而开发出铁基钙钛矿(B位为铁元素的单钙钛矿)。此外,由于双钙钛矿较好的氧还原/氧析出双功能催化特性,近年来也有很多学者将其作为RSOC 的氧电极材料,其中Sr2Fe1.5Mo0.5O6-δ(SFM)、PrBa0.5Sr0.5Co1.5Fe0.5O5-δ(PBSCF)、NdBa0.5Ca0.5Co1.5Fe0.5O5+δ(NCCF)、 SmBa0.5Sr0.5Co2O5(CBSC)等材料最受关注[36-40]。另外,也有研究发现部分非钙钛矿材料也可用于RSOC氧电极,其中含Ni 的氧化物研究较多,如La1.2Sr0.8NiO4、La2NiO4+δ等[41]。因此,本文将对上述氧电极材料,包含单钙钛矿(锰基钙钛矿、钴基钙钛矿和铁基钙钛矿)、双钙钛矿和非钙钛矿的研究进展进行综述,并讨论和理清研发过程中需要解决的难题。

3 单钙钛矿用于RSOC 氧电极研究进展

3.1 锰基钙钛矿氧电极

锰基钙钛矿由于其低成本、高温下良好的热稳定性以及易制备等特点被广泛应用于SOFC的阴极材料。除此之外,锰基钙钛矿在高温下良好的电催化活性使其能够在RSOC 中表现出较好的性能[42]。在RSOC中,最常用的锰基钙钛矿是LSM,但由于其较低的离子电导率,单电池性能较差。为了使氧电极具有高的离子电导率,经常将LSM 与电解质材料按照一定的比例混合,制备混合导体电极材料,来增加三相界面体积和电化学反应的活化面积,从而提升电池性能[43]。除此之外,在LSM的B位进行掺杂可以出现更多的氧空位,也能够提升氧电极的性能[44]。此外,用其他离子电导率高的材料与LSM复合也能够极大地改善氧电极的性能[45]。

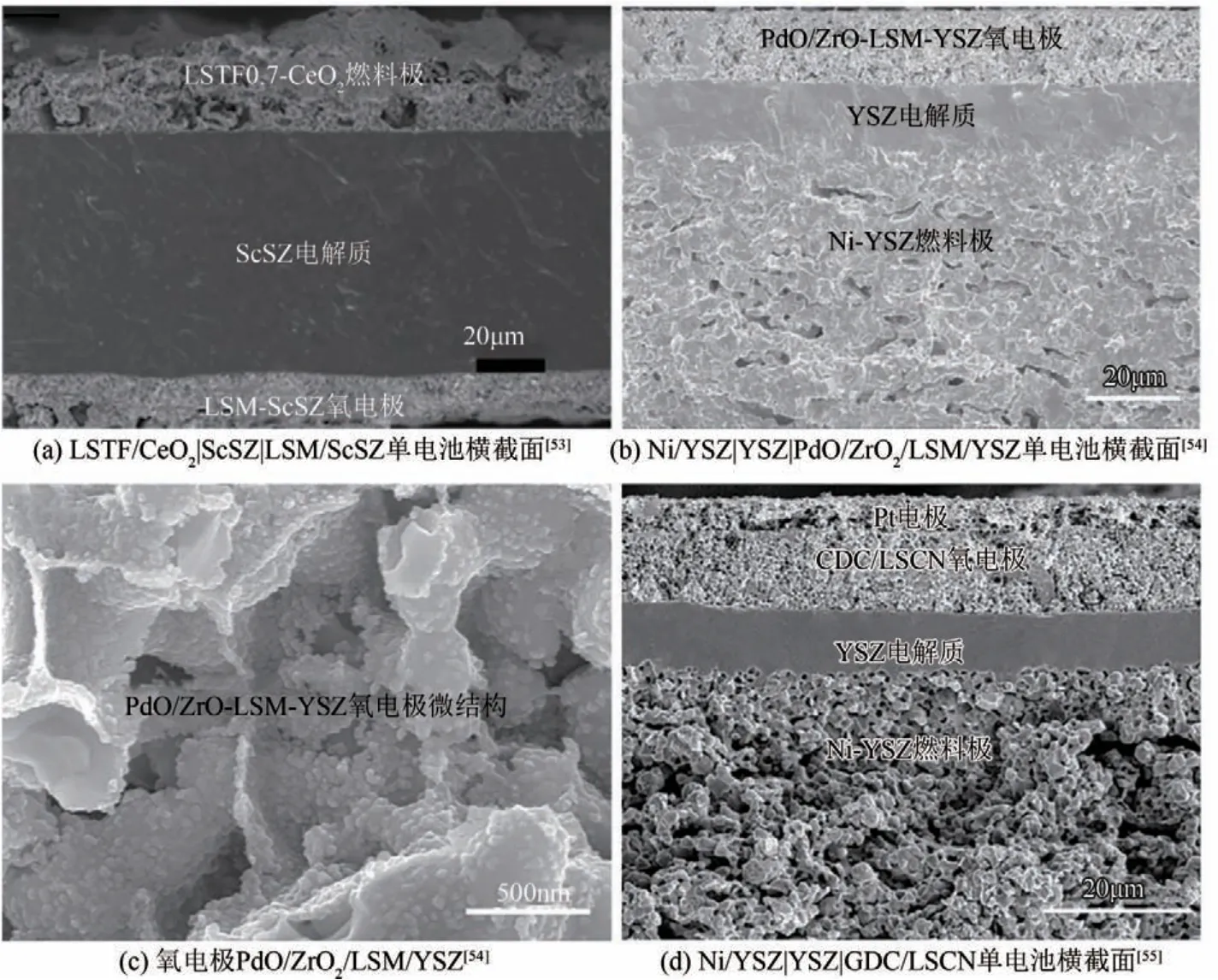

通常采用溶胶凝胶法制备LSM[46]。随着RSOC氧电极材料的不断发展,LSM 已经很少单独作为RSOC 的氧电极材料。Wen 等[47]在研究质子传导型RSOC 时用LSM 作为氧电极,虽然在SOEC 模式下表现出一定的优势,但在SOFC模式下效果并不理想。目前,LSM/ScSZ、LSM/YSZ、LSM/GDC 等与电解质材料按一定比例混合的复合氧电极材料被广泛使用。其中已经发展成熟的YSZ 电解质材料与LSM 按照一定比例复合,在高温下(800~1000℃)具有良好的氧催化活性、热稳定性以及与电解质较好的兼容性,是目前被用于RSOC氧电极比较广泛的材料之一[48]。基于Ni/YSZ|YSZ|LSM/YSZ的平板式和管式RSOC,在800℃时氧电极的极化电阻可维持在0.35Ω/cm2左右[49-50]。Laguna-Bercero 等[15]在以ScSZ 为电解质的Ni/YSZ|ScSZ|LSM/YSZ 单电池中,在800℃SOFC 和SOEC 模式下极化电阻均较低,分 别 为0.27Ω/cm2和0.21Ω/cm2。 Liu 等[51]在 以La0.9Ca0.1Fe0.9Nb0.1O3-δ/Sm0.1Ce0.9O2-δ(LCFNb/SDC)为 燃料极的LCFNb/SDC|YSZ|LSM/YSZ 单电池中,800℃下极化电阻为0.39Ω/cm2。Ce0.8Gd0.2O1.9(GDC)是一种高离子电导率材料,除了可作为电解质外,还经常用于电解质与电极材料之间的缓冲层,能起到隔绝电极与电解质的作用。Shimada 等[52]将LSM 与GDC 按照1∶1 混合制备LSM/GDC 复合电极,在Ni/YSZ|YSZ|LSM/GDC 单电池中表现出比LSM/YSZ氧电极更好的性能。在800℃电解水时,外加电压1.3V 时电流密度达到1.73A/cm2,性能远超LSM/YSZ氧电极的电解性能。ScSZ的离子电导率是YSZ的两倍左右,因此将ScSZ用于RSOC的电解质材料和氧电极的复合原材料能够获得更高性能的单电池,Xu等[53]选取La0.3Sr0.7Ti0.3Fe0.7O3-δ(LSTF)与CeO2复合作为燃料极,制备了LSTF/CeO2|ScSZ|LSM/ScSZ单电池,其电池和氧电极结构如图4(a)所示。在800℃时极化电阻仅为0.13Ω/cm2,远低于LSM/YSZ氧电极的极化电阻。在SOFC 和SOEC 模式下,峰值功率密度和电流密度分别达到了0.511W/cm2和3.56A/cm2,表现出优异的充放电性能。

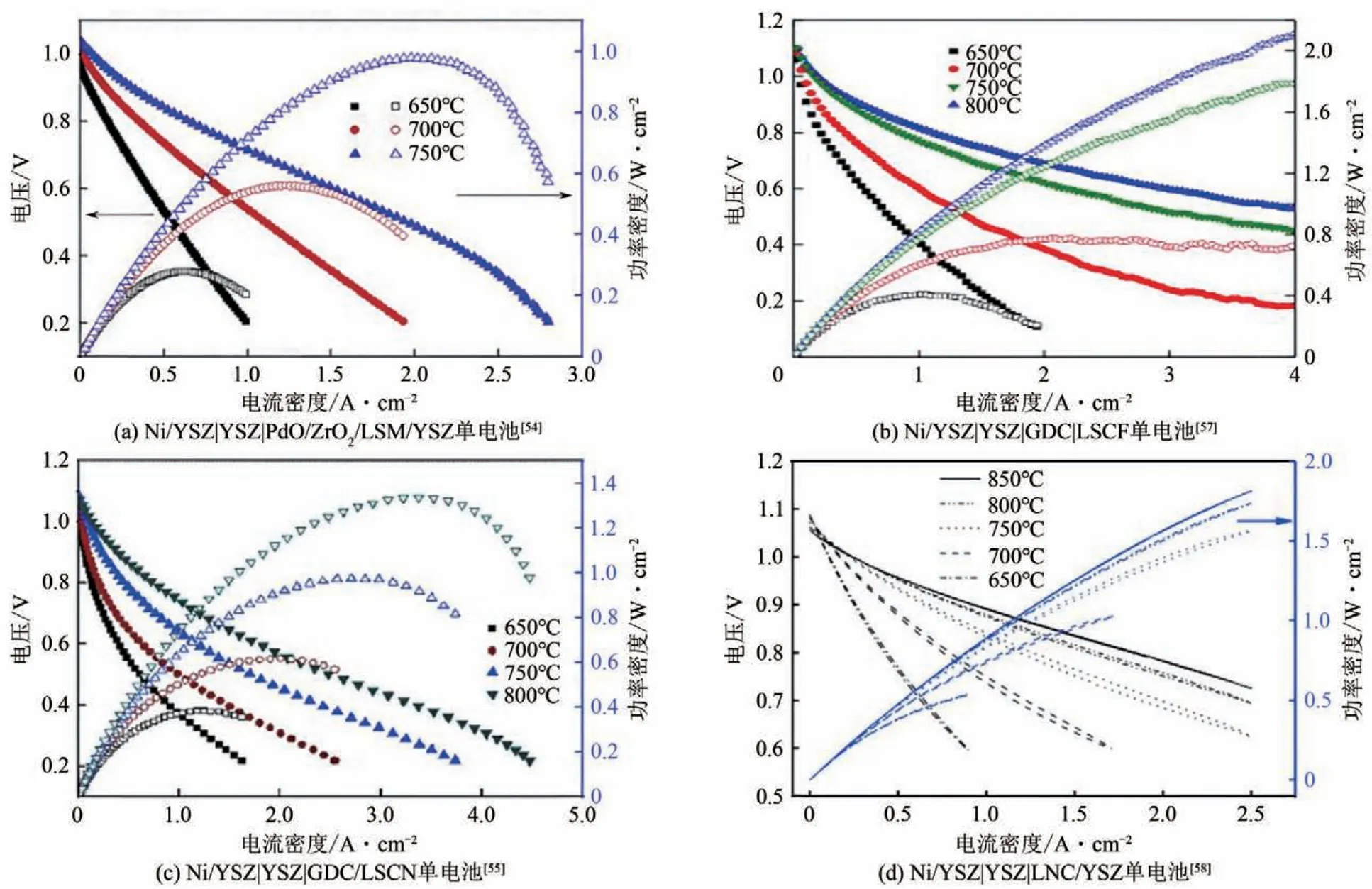

氧电极除了用LSM与电解质材料复合来获得混合电导率之外,通过将锰基钙钛矿与其他高催化活性或者高离子电导率的材料进行复合,也是一种提升氧电极混合电导率和催化活性[56]非常有效的办法。Tan 等[54]将PdO 和ZrO2一起浸渍入LSM/YSZ 电极中制备PdO/ZrO2/LSM/YSZ 复合电极,制备的Ni/YSZ|YSZ|PdO/ZrO2/LSM/YSZ单电池的截面图和氧电极结构如图4(b)和图4(c)所示。由于PdO 的高催化活性,ZrO2能够阻止PdO的生长和团聚,因此单电池表现出很高的性能。750℃时SOFC 和SOEC 工作模式下的极化电阻分别为0.407Ω/cm2和0.18Ω/cm2,SOFC 的峰值功率密度[如图5(a)]、SOEC 的电流密度分别1.114W/cm2、0.949A/cm2。由于浸渍能够获得更小颗粒的电极材料,并且浸渍可以保证电极与电解质能够结合得更紧密,从而提升三相界面的长度,减小极化电阻,因此,用La2Ni0.5Co0.5O4(LNC)材料来浸渍LSM,也可以获得高性能的RSOC电池[59]。

图4 RSOC与氧电极的SEM形貌

图5 RSOC单电池在SOFC模式下的I-V/I-P曲线

除此之外,对锰基钙钛矿进行A位缺位或者B位掺杂也可以提升LSM 的电导率。Zhou 等[60]用钌(Ru)对(La0.8Sr0.2)0.9Sc0.2Mn0.8O3-δ(LSSM)中的B位进行一定量的掺杂得到(La0.8Sr0.2)0.9Sc0.2Mn0.8-xRuxO3-δ(LSSMR)。由于Ru 对Mn 元素的替换改变了钙钛矿BO6八面体的形状以及B 位原子的d 轨道与O-p轨道之间的整体重叠性,因此LSSMR 的性能比LSM 有所改善。在此基础上,该作者制备了LSSMR|ScSZ|LSSMR对称单电池,800℃时的极化电

阻为0.23Ω/cm2,在SOFC 和SOEC 工作模式下峰值功率密度和电流密度分别达到了0.308W/cm2和0.536A/cm2,相比于单一LSM电极,性能有极大的提升。目前锰基钙钛矿在商业电池中多用于SOFC的阴极,但是作为RSOC氧电极材料,锰基钙钛矿逐渐被更高性能的混合导体的钙钛矿类材料替代。

3.2 钴基钙钛矿氧电极

钴基钙钛矿因其良好的热稳定性和催化活性被广泛应用于RSOC氧电极材料[61-62]。一般而言,钴基钙钛矿在低温下的氧离子传导特性、离子及电子混合电导率和电催化活性要优于锰基钙钛矿[63]。可应用于RSOC氧电极的钴基钙钛矿包括了钐(Sm)掺杂的钴酸锶SmxSr1-xCoO3-δ(SSC)、La0.6Sr0.4CoO3(LSC)、La0.6Sr0.4Co0.2Fe0.8O3-δ(LSCF)、La0.57Sr0.38Co0.18Fe0.72Nb0.1O3-δ(LSCFN)、La0.8Sr0.2Co0.8Ni0.2O3-δ(LSCN)、SrCo0.8Nb0.2O3-δ(SCN)、 SrCo0.8Ta0.2O3-d(SCT)、 SrCo0.8Nb0.1Ta0.1O3(SCNT)等材料。

其中,SSC的制备常采用溶胶凝胶法,通过将Sm(NO3)3、Sr(NO3)2、Co(NO3)2·6H2O 按照摩尔比溶于去离子水中,加氨水调节pH 到中性然后水浴加热搅拌至溶胶凝胶的状态,烘干后烧结即可得到SSC 粉末[64]。也可采用相似方法制备其他的钴基钙钛矿材料。对于SmxSr1-xCoO3-δ材料,在x=0.5 时,其电导率高达103S/cm2,其氧气的吸附速率为3×10-5mol/(cm2·S·atm)[65],使得SSC的催化活性比LSM更好(1atm=101325Pa)[66]。He 等[10]首次将Sr 掺杂的SmCoO3-δ(SSC) 与 电 解 质 材 料BaCe0.5Zr0.3Y0.2O3-δ(BCZY)复合作为质子传输型RSOC的氧电极,制备了Ni-BCZY|BCZY|SSC/BCZY 单电池。在700℃时,工作在SOFC和SOEC模式下的极化电阻分别为0.37Ω/cm2和0.15Ω/cm2,SOFC 的峰值功率密度为0.24W/cm2,在1.5V 外加电压下电流密度可达到0.83A/cm2。后 来Jiang 等[67]制 备 了SSC/SDC 复 合 材料作为RSOC氧电极,在Ag|YSZ|SSC/SDC单电池中采用三电极法来测试氧电极的性能,测得空气极极化电阻为0.07Ω/cm2,并且在48h 稳定性测试中,极化电阻仅增大了8%。这表明SSC 的氧电极性能相比于LSM具有很大的优势。

作者也对以SSC 为空气极的RSOC 进行了研究,将SSC与GDC进行复合来制备氧电极,将NiO和GDC 复合制备燃料极,获得了面积为5cm×5cm的NiO/GDC|YSZ|SSC/GDC 单电池。研究发现,RSOC 单电池在850℃时SOFC工作模式下峰值功率密度达到了0.244W/cm2,在外加电压为1.3V 时可获得0.1A/cm2电流密度。在SOFC 和SOEC 模式下交替运行14 次,电池性能发生显著衰减,主要原因为氧电极与电解质发生分层。除此之外,B位掺杂也能提高SrCoO3的性能。Khan 等[68]分别研究了SrCo0.8Nb0.2O3-δ(SCN) 、 SrCo0.8Ta0.2O3-δ(SCT) 、SrCo0.8Nb0.1Ta0.1O3-δ(SCNT)氧电极的性能,发现他们都有较高的电化学性能,但是在SOEC模式下的稳定性很差。因此,锶钴基钙钛矿材料的稳定性还需要进一步提升。

对于LaCoO3基材料,A 位用一定比例的Sr 来替换La能够大幅提升材料的电子导电性[69],B位引入变价元素可以提升材料的催化活性和离子导电性,从而提升材料的混合导电性和催化活性[70]。Ye等[71]首次合成了LSC材料,并将其浸渍入用电解质材料CaZr0.9In0.1O3-δ(CZI)制备的多孔骨架中,将浸渍的LSC/CZI 作为氧电极,并将其应用于Ni/CZI|CZI|LSC/CZI 质子传导型单电池中,850℃时在SOFC/SOEC 循环测试中其极化电阻基本保持为0.38Ω/cm2,在SOEC 模式下外加1.3V 电压电解水时,氢气的生成速率达到了2.1mL/(min·cm2),表明该方法制备的LSC在电解模式下有一定的优势。对LSC的B位Co元素进行一定比例的替换可以获得更好性能的混合导体材料。由于Fe元素的价态较多,是常用的钴替代元素,Laguna-Bercero 等[15]合成了LSCF 并将其用于RSOC 的氧电极,制备Ni/YSZ|SSC|LSCF 单电池,800℃时在SOFC 和SOEC 模式下的极化电阻分别为0.14Ω/cm2和0.21Ω/cm2,远远小于LSM和SSC的极化电阻。

随着对LSCF 研究的深入,Choi 等[57]发现LSCF容易与YSZ发生化学反应生成第二相,从而导致电池的性能急剧衰减。在电极与电解质之间添加一层GDC 阻挡层是解决该问题行之有效的办法,随后制备了Ni/YSZ|YSZ|GDC|LSCF 单电池,在800℃时极化电阻为0.224Ω/cm2,在SOFC 模式下功率密度[如图5(b)]可达到2.1W/cm2。Fan 等[72]也制备了带有GDC 缓冲层的单电池Ni/YSZ|YSZ|GDC|YSZ/LSCF,在850℃时极化电阻达到了0.19Ω/cm2,在SOFC 工作模式下峰值功率密度达到了0.486W/cm2,在SOEC 模式下电流密度达到了0.63A/cm2。Sumi 等[73]在研究Ni/GDC|GDC|LSCF/GDC 单电池性能时,在电池充放电试验时出现了电流泄露的现象,猜测为GDC 中的Ce 在氧分压较低时能够传导电子,导致开路电压下降,通过在两电极添加BaCe0.8Y0.2O3-δ(BCY)阻挡层,最终将开路电压提升了50~60mV。除此之外,阻挡层还可以用SDC 等材料,Shimura等[74]用 SDC 作 为 阻 挡 层 制 备 了 LSCF/SDC|SDC|YSZ|SDC|LSCF/SDC 对称电池,在对燃料极和氧电极进行5000h的稳定性测试后,电池性能无大的衰减。这表明阻挡层能够有效地防止电极与电解质发生反应,保证电池性能的稳定性。

浸渍方法由于操作简单,获得的电极材料颗粒小等优点被广泛采用。Fan 等[75]将LSCF 浸渍到YSZ多孔骨架中作为RSOC 的氧电极,制备了Ni/YSZ|GDC|YSZ/LSCF 单电池,在800℃时极化电阻的值为0.21Ω/cm2,在SOFC 和SOEC 工作模式下其峰值功率密度和电流密度分别为0.9W/cm2和1.14A/cm2。 Brito 等[76]将SDC 浸 渍 到La0.6Sr0.4Co0.2Fe0.8O3-δ(LSCF)中形成复合电极LSCF-SDC 作为RSOC 的氧电极,该电极表现出了较小的过电势,且在750℃在0.5A/cm2的电流密度下连续工作400h 无明显衰减。用镍(Ni)或铌(Nb)元素替代LSC 中部分Co 元素也能够提升材料的性能。Tan 等[55]将浸渍的La0.8Sr0.2Co0.8Ni0.2O3-δ-Ce0.9Gd0.1O2-δ(LSCN/GDC) 作 为RSOC 的氧电极,制备出Ni/YSZ|YSZ|GDC/LSCN 单电池,其燃料极微结构如图4(d)所示。该电池在800℃时的极化电阻为0.1Ω/cm2,在SOFC 和SOEC模式下峰值功率密度[如图5(c)]和电流密度分别为1.336W/cm2和2.34A/cm2,且在长时稳定性测试中基本无衰减。He 等[77]合成了La0.57Sr0.38Co0.18Fe0.72Nb0.1O3-δ(LSCFN)作 为RSOC 的 氧 电 极,制 备 了Ni/YSZ|YSZ|LSCFN 单电池,对其在SOFC 和SOEC 两种模式下交替运行时的稳定性测试结果表明,LSCFN比LSCF更加稳定。

3.3 铁基钙钛矿氧电极

铁基钙钛矿材料(基础成分为LaFeO3)由于含有可变价的Fe元素,具有较高的催化活性,用一定量的Cr、Ti、Cu、Co、Ni、Ga、Mo等过渡金属元素来替代Fe 元素,能够获得更好催化活性的电极材料。Molero-Sánchez等[78]用Cr元素替代La0.3Ga0.7FeO3-δ中的Fe元素制得LSGC,然后制备LGFC|GDC|LSGC对称单电池。该电池在800℃时极化电阻仅为0.07Ω/cm2,并且在100h 的OER(+0.4V)和ORR(-0.4V)下的极化电阻稳定性测试中,极化电阻几乎没有变化,表明LGFC 适合作为RSOC 氧电极材料。Xu 等[79]用Ti 代 替Fe 制 备 出La0.3Sr0.7Ti0.3Fe0.7O3-δ(LSTF)。将其与CeO2复合材料作为氧电极和燃料极,制备了LSTF/CeO2|ScSZ|LSTF/CeO2对称电池。在850℃时,该电池的极化电阻为0.203Ω/cm2,在SOFC和SOEC 模式下峰值功率密度和电流密度分别达到了0.357W/cm2和1.9A/cm2,这表明LSTF/CeO2复合材料可用作对称RSOC 的高活性电极材料。Zhou 和Guan 等[80-81]用Cu 和Nb 代替一定量的Fe,制得了La0.5Sr0.5Fe0.8Cu0.15Nb0.05O3-δ(LSFCN)材料,Cu2+和Nb5+的掺入可以有效提升LSFCN晶格的稳定性,并能够降低空气极的热膨胀系数。Zapata-Ramírez等[82]将Co和Mo 掺 杂 的SrFeO3-δ中 形 成SrFe0.45Co0.45Mo0.1O3-δ(SFCM)材料作为RSOC的氧电极,由于Fe元素的存在,使得电极的性能大幅提升,在700℃时电极的极化电阻为0.2Ω/cm2。López-Robledo 等[83]用Co元素替代一定量的Fe 元素制备La0.6Sr0.4Co0.2Fe0.8O3-δ材料,并将其制备了Ni/YSZ|YSZ|LSCF/GDC 微管型RSOC 单电池,800℃时电池的峰值功率密度达到0.695W/cm2,在SOEC 工作模式下,电流密度为0.845A/cm2。

除此之外,Glisenti 等[84]将浸渍了CGO 和Pd 的La0.6Sr0.4Ga0.3Fe0.7O3(LSGF)同时作为RSOC 的氧电极和燃料极,并以LSGM 为电解质制备了对称性RSOC 电池。CGO 的浸渍能够降低电池的极化电阻,Pd 可以改善燃料氧化反应的催化活性,因此CGO 与Pd 的浸渍能够极大地提升LSGF 的性能。Bian 等[85]将La0.5Sr0.5Fe0.9Mo0.1O3-δ(LSFM)作为RSOC的氧电极和燃料极,以LSGM作为电解质制备对称型RSOC 单电池。在掺入Mo5+/6+后,La0.5Sr0.5FeO3-δ(LSF)在还原条件下的结构稳定性得以明显增强,并且在5% H2/Ar 混合气的条件下,LSFMo 的电导率是未掺杂LSF 的7 倍。在850℃时,对称电池的氧电极极化电阻为0.08Ω/cm2,在SOFC 模式下,850℃的峰值功率密度为0.64W/cm2,在SOEC 模式下,在外加电压1.3V 时其电流密度能够达到1A/cm2,且在SOFC 和SOEC 模式下多次循环工作无明显衰减。

Tian 等[86]将La0.6Sr0.4Fe0.8Ni0.2O3-δ(LSFN) 作 为RSOC的氧电极,制备了Ni/YSZ|YSZ|LSFN/GDC单电池,在800℃时SOFC 模式下峰值功率密度可达到0.961W/cm2,极化电阻仅为0.142Ω/cm2。在SOEC工作模式下,外加1.3V 电压时电流密度在850℃时可达1.09A/cm2,氢气产生速率可达1.348L/(cm2·h)。单电池在144h 的运行期间内表现出良好的可逆性和稳 定 性。Zuo 等[87]将La0.6Sr0.4FeO3-δ(LSF) 作 为RSOC 的氧电极,制备了NiO/YSZ|YSZ|LSF/GDC 单电池。在SOFC 模式下,该电池在800℃时峰值功率密度达到1.36W/cm2,在SOEC 模式下,在1.3V的电解电压下的电流密度可达1.52A/cm2。

Yang 等[88]将Pr0.6Sr0.4FeO3-δ(PSF) 作 为RSOC的氧电极,将其在H2中原位退火制备了斜方钙钛矿RP/O-PSF 作为燃料极,以LSGM 为电解质,在SOFC 模式下,800℃时其峰值功率密度达到0.591W/cm2,极化电阻为0.152Ω/cm,在SOEC模式下电解H2O,在800℃时其电流密度为1.388A/cm2,极化电阻为0.126Ω/cm2,且具有良好的稳定性。总体而言,铁基钙钛矿相较于锰基和钴基钙钛矿材料电催化活性较高,在RSOC氧电极中表现出更好的性能,但是仍然有诸多问题需要进一步解决,如电极分层、电解质电极不匹配等问题。

4 双钙钛矿用于RSOC 氧电极研究进展

鉴于双钙钛矿较高的催化活性和稳定性,有人将双钙钛矿用于RSOC氧电极材料,并开展了相关的研究工作,且大部分工作集中在Sr2Fe1.5Mo0.5O6-δ(SFM) 这 个 体 系 中。Guo 等[89]将Sr2Fe1.5Mo0.5O6-δ-Gd0.1Ce0.9O1.95(SFM-GDC)作为RSOC的氧电极和燃料极,由于其结构稳定以及Fe2+/Fe3+和Mo5+/Mo6+共存,其电化学性能较高。作者将其制备成SFMGDC|YSZ|SFM-GDC 对称单电池,在SOFC 模式下,750℃时其峰值功率密度为1.913W/cm2,电极的极化电阻为0.53Ω/cm2,在SOEC 模式下电解H2O,750℃时在外加电压1.3V 时其电流密度为0.2017A/cm2,且具有良好的稳定性。Li 等[90]将SFM 浸渍入多孔YSZ骨架作为RSOC的氧电极,以YSZ作为电解质,以Ni 作为燃料极来电解H2O 和CO2。在SOFC 模式下,750℃时峰值功率密度可以达到0.256W/cm2,在SOEC 模式下750℃外加电压1.5V时的电流密度可达0.618A/cm2,单电池的面电阻仅为0.064Ω/cm2。

除此之外,PrBa0.5Sr0.5Co1.5Fe0.5O5-δ(PBSCF)双钙钛矿材料也可用于RSOC的氧电极[91]。在SOFC模式下,800℃时其最大的功率密度可达到0.986W/cm2,极化电阻为0.314Ω/cm2,在长时间的放电测试中表现出良好的稳定性。在SOEC 模式下,800℃时在外加电压1.3V时其电流密度可达到1.3A/cm2,极化电阻为0.176Ω/cm2,连续工作120h 性能无明显的衰减。也有人将NdBa0.5Ca0.5Co1.5Fe0.5O5+δ(NBCCF)双钙钛矿材料与GDC 复合作为RSOC 的氧电极,并以Ni-YSZ 为燃料极,YSZ 为电解质制备了RSOC 单电池[92]。在SOFC 模式下,800℃时其峰值功率密度可达到0.941W/cm2,在800℃电极的极化电阻为0.079Ω/cm2。在SOEC 模式下电解H2O和CO2,800℃在外加电压1.3V 时其电流密度为0.92A/cm2。此外,该电池在SOFC 和SOEC 交替运行模式下连续工作60h,表现出良好的稳定性。

由于SSC 的高混合导电性特征,有人基于SSC制备SmBa0.5Sr0.5Co2O5双钙钛矿[93],并将其浸渍入La0.9Sr0.1Ga0.8Mg0.2O3(LSGM) 电解质中作为中 温RSOC的氧电极,以Ni-Sm掺杂CeO2作为燃料极分别在SOFC 和SOEC 模式下进行放电测试和电解性能测试。在600℃时SOFC 模式下,单电池的放电功率密度可达到1.817W/cm2,SOEC 模式下外加电压1.3V时,电流密度可以达到2.472A/cm2,极化电阻仅为0.231Ω/cm2,并且能够连续工作351h 以上。因此,双钙钛矿良好的结构稳定性和双功能催化的特性使得其在RSOC电极材料方面的应用有很好的前景。

5 非钙钛矿材料用于RSOC 氧电极研究进展

RSOC 的氧电极材料除了用钙钛矿材料外,也有学者将非钙钛矿或者类钙钛矿的材料用于氧电极。Yang 等[94-95]将La1.2Sr0.8NiO4(LSN)用作质子传输电解质电池的空气极,然后以BaCe0.7Zr0.1Y0.2O3-δ(BCZY7)作为电解质,以Ni 作为燃料极制备成单电池。在700℃时,工作于SOFC 模式下,RSOC 的峰值功率密度达到0.46W/cm2,工作于SOEC 模式下,在1.3V 外加电压下其电流密度可达到1.41A/cm2,空气极的极化电阻仅为0.15Ω/cm2。Pikalova等[96]将Ca3Co4O9-δ(CC)用于质子传导固体氧化物燃料电池的氧电极和燃料极,以BaCe0.5Zr0.3Y0.2O3–δ作为电解质制备成了对称单电池。在SOFC 工作模式下,RSOC 单电池在700℃时峰值功率密度达到了0.29W/cm2,在SOEC 工作模式下,700℃时其电流密度为0.58A/cm2,电池的电阻为0.19Ω/cm2。在1500h 的稳定性测试中,单电池性能基本无衰减。此外,Carollo等[97]将CuO分散在CGO上作为对称性RSOC 的氧电极和燃料极,也表现出良好的充放电性能。

Chrzan等[58]将La、Ni、Co的硝酸盐溶于去离子水中制备浸渍液并浸渍入YSZ 多孔骨架,制备了LaNi1-xCoxO3-δ(LNC)/YSZ 氧电极和Ni/YSZ|YSZ|LNC/YSZ 单电池。在800℃时,该电池的极化电阻为0.067Ω/cm2,在SOFC模式下峰值功率密度[如图5(d)]达到了1.56W/cm2,在SOEC 模式下电解速率达到了0.125V/kh。Morales-Zapata 等[98]研究了Ni 基的微管式RSOC 氧电极,以镨镍氧化物(PNO)与CGO的混合物作为第一层氧电极,以PNO 作为第二层氧电极,以YSZ 作为电解质,以Ni-YSZ 作为燃料极制备单电池。在SOEC 模式下电解H2O,在外加1.2V 电压下电流密度可以达到0.98A/cm2,电池的面电阻(ASR) 为0.32Ω/cm2。此外,该电池在SOEC模式下100h的稳定性测试中表现出了良好的稳定性。针对氧电极容易分层的问题,Yoo 等[99]将La2NiO4+δ用于可逆固体氧化物燃料电池的氧电极,由于其超高的氧超化学计量、氧离子电导率和氧离子扩散系数,从而可以减缓电池在SOEC工作模式下的氧电极分层问题。在制备的以GDC为电解质、Ni为燃料极、面积大小为0.5cm2的阳极支撑单电池中,其在650℃、SOFC模式下的放电功率密度达到0.19W/cm2。在SOEC模式下,其氧电极的氧分压明显减小,这表明应用La2NiO4+δ作为氧电极有望解决RSOC 氧电极分层问题。表2 为不同氧电极材料制备的RSOC单电池性能。

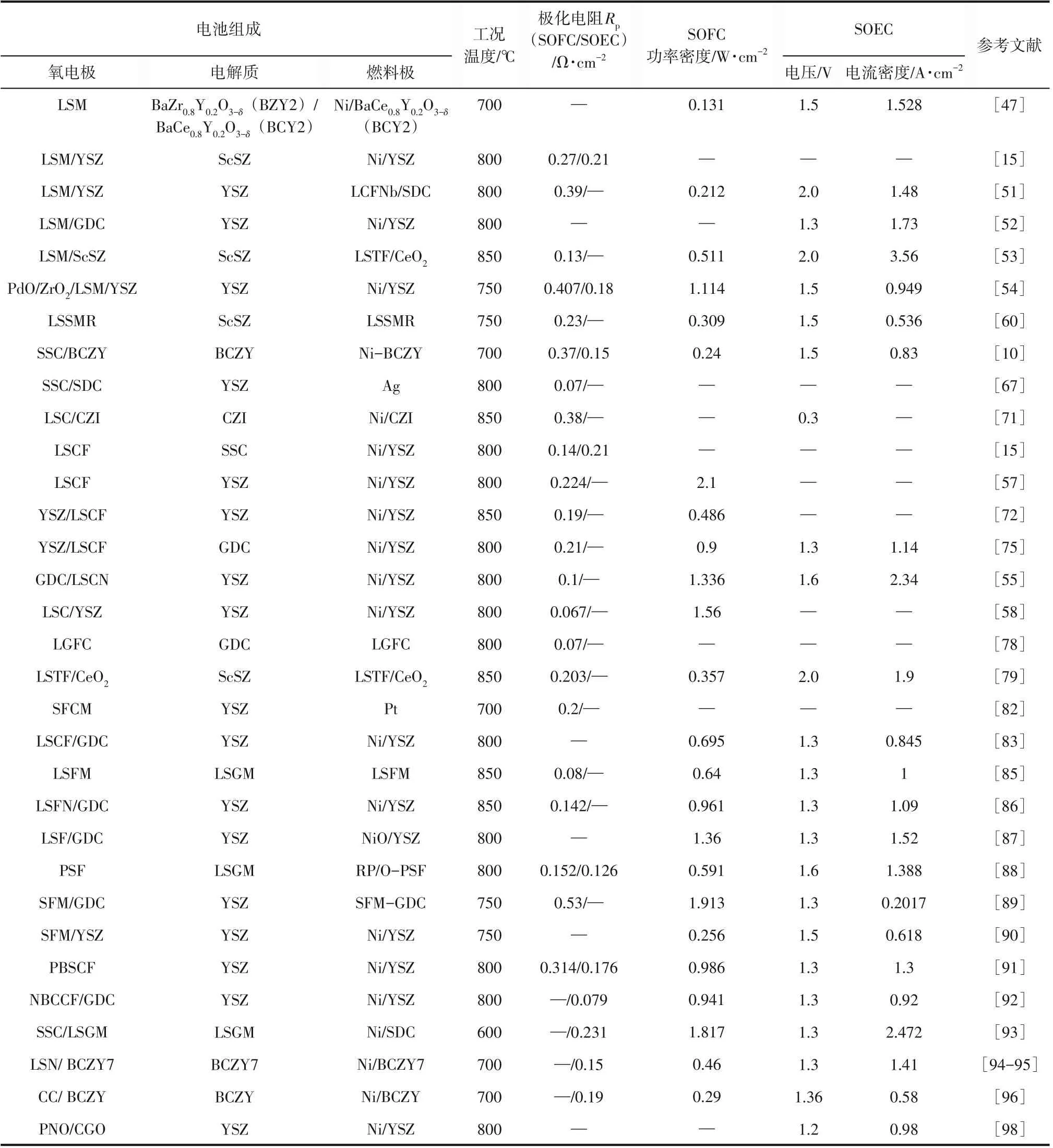

表2 以不同氧电极材料制备的RSOC单电池性能

6 总结

氧电极作为RSOC的关键部件之一,很大程度上决定了RSOC的性能。虽然近年来围绕氧电极的研究开展了大量卓有成效的工作,但氧电极的开发仍然面临着诸多挑战。论文从氧电极的催化过程对氧电极出现的分层问题进行分析,阐明了氧电极分层的机理;然后将电极材料按照单钙钛矿、双钙钛矿、非钙钛矿进行分类综述,指出RSOC氧电极材料的研究现状,给出了解决氧电极分层问题解决的方法,提出了氧电极材料未来的发展方向。针对当前氧电极的研究现状,作者认为以下几个方面是将来氧电极的研究重点。

(1)解决氧电极在SOEC模式下运行过程中产生的分层问题。对于RSOC的氧电极材料,目前已经开发出许多具有较高的氧催化活性的材料。但是将其应用于RSOC中仍存在着电极材料与电解质的化学相容性差、稳定性差、氧电极易分层等问题。作者认为可以从以下几个方面解决氧电极分层的问题:在氧电极和电解质之间建立中间过渡层的方法来解决,开发新型高氧超化学计量、高氧离子电导率和高氧离子扩散系数的氧电极材料,制备对称性一体化电池,然后将两电极材料通过浸渍在多孔电极中消除电解质与电极的界面。

(2) LSM 作为传统的SOFC 阴极材料作为RSOC 氧电极尚存诸多问题,因此开发高性能的RSOC 氧电极材料十分重要。目前钴基钙钛矿、铁基钙钛矿的研究取得显著进展,但是稳定性不足的问题尚需解决。双钙钛矿作为一种良好的双功能催化剂,同时解决氧电极的性能和稳定性问题,是未来RSOC氧电极材料的发展方向之一。

(3)进一步完善大面积RSOC单电池的评价方法。作为一种新型的电池体系,RSOC 的测试评价方法尚不成熟。目前绝大部分报道的RSOC都是基于纽扣电池,然而其测试方法不能简单照搬到大面积电池中,建立大面积电池的测试方法,所获得的电池性能数据才更具有权威性和对比性。