新型钢丝绳隔振器力学性能试验与仿真研究

2021-09-27张春辉卢凯田

张春辉,卢凯田,张 磊,闫 明,章 艺

(1.海军研究院,北京 100071;2.上海船舶设备研究所,上海 200031;3.沈阳工业大学 机械工程学院,沈阳 110870)

钢丝绳隔振器是美国在20世纪70年代末研制成功的一种非线性隔振器材[1],具有以下优点:①有较大隔离区间;②可以承受垂向、横向和纵向三向载荷;③采用金属材料,能够耐高温和腐蚀;④性能相对稳定,维护简单,并且使用周期也相对较长;⑤具有很强的非线性能够有效隔离振动和冲击[2]。由于其优异的性能,钢丝绳隔振器被广泛运用在机械设备与仪器仪表、舰艇设备隔振抗冲击等领域[3],然而在海上浮动平台冲击试验中发现,钢丝绳隔振器在强冲击载荷作用下会出现如图1所示的断裂失效现象,造成设备故障降低舰艇的生命力和战斗力。因此,研究并改善钢丝绳隔振器的抗冲击性能意义重大。

图1 钢丝绳隔振器断裂实物图Fig.1 Physical picture of broken wire rope isolator

一些学者对钢丝绳隔振器的冲击特性进行了研究,李佳等通过试验探究了GS2型钢丝绳隔振器的极限冲击载荷[4],王勇等[5]利用锤击法对隔振器进行冲击试验发现钢丝绳隔振器冲击时刚度呈软化现象,束立红等[6]利用波形组合法来确定隔振器的冲击刚度,赵建华等[7]通过试验发现钢丝绳隔振器在冲击时拉伸阶段的加速度大于压缩阶段的加速度,因此亟需改善钢丝绳隔振器的拉伸性能。对于钢丝绳隔振器的抗冲击设计原则是在保证隔振器原有隔振效果基础上降低设备所受的加速度响应峰值[8],常用加速度隔冲率、位移隔冲率和速度隔冲率[9]来衡量隔振器抗冲击能力。

本文在传统钢丝绳隔振器阻尼和刚度等力学特性基础上,提出一种新型钢丝绳隔振器,目的是在保持或提升原有隔振效果的基础上,进一步提升隔振器的抗冲击性能。通过加工新型钢丝绳原理样机并进行振动和扫频试验,得到了新型钢丝绳隔振器的固有频率和隔振特性。随后利用跌落试验机对新型钢丝绳隔离系统进行冲击试验,ADAMS软件的仿真和试验结果吻合较好验证了新型钢丝绳隔振器具有较好的抗冲击性能。本研究的开展可为隔振抗冲击元件的发展提供一种基础性的推动作用,也可为提升舰艇设备抗冲击性能提供一种有效的技术手段。

1 结构设计

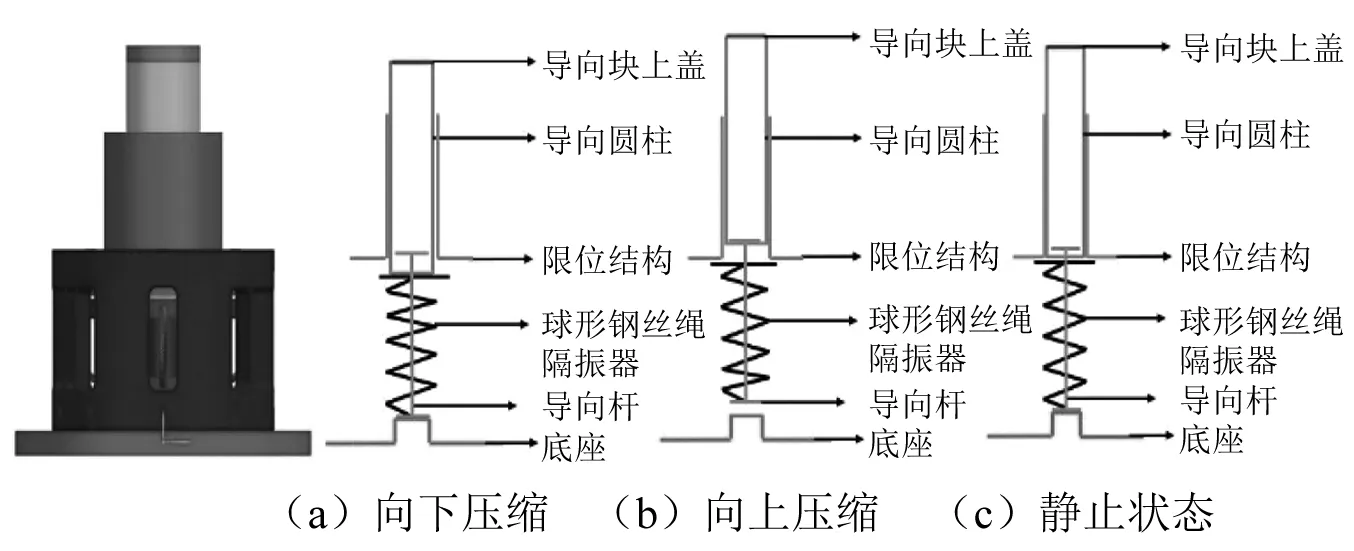

通过分析现有的钢丝绳隔振器发现,球形钢丝绳隔振器其结构简单且在横滚和剪切时力学性能一致,因此选用球形钢丝绳隔振器作为新型钢丝绳隔振器中的弹性元件。图2为新型钢丝绳隔振器的原理样机设计方案,该结构主要由导向块上盖、导向圆柱、限位结构、球形钢丝绳隔振器、笼型套筒、导向杆和底座等结构组成。其中导向杆为球形钢丝绳隔振器导向,导向块上盖及底座上设有螺纹孔用于连接设备与基座。

图2 新型钢丝绳隔振器结构及工作状态Fig.2 New wire rope isolator structure and working condition

结合图2,该新型钢丝绳隔振器工作原理为:假定向下为正方向,当运动方向为正向时,导向圆柱向下运动并压缩球形钢丝绳隔振器[10],如图2(a)所示,一定压缩量后球形钢丝绳隔振器反弹,使导向圆柱反向运动,回到初始位置后继续带动导向圆柱沿反向运动,当球形钢丝绳隔振器到达限位结构时,球形钢丝绳隔振器上端停止运动,导向杆底部挤压球形钢丝绳隔振器下端使其向上运动,如图2(b)所示,球形钢丝绳隔振器再次被压缩,到达隔振器极限压缩量后,弹性恢复力使导向杆向下运动,同时带动导向圆柱一起运动,周而复始,对设备进行隔振隔冲,在此过程中球形钢丝绳隔振器始终处于压缩状态,可实现双向压缩的功能。

球形钢丝绳隔振器选用某公司生产的GGQ系列球形钢丝绳隔振器,型号为GGQ15-62L,名义负载为13 kg,厂家所给的此型号隔振器静态压缩时的极限位移为20 mm。为使导向圆柱在限位结构中能够平稳滑动,将限位结构设计为带法兰直线轴承,使其与导向圆柱形成稳定的导向带。导向圆柱向下运动时与带法兰直线轴承形成的限位结构接触的极限位移为43 mm,向上运动时极限位移为72 mm,能够满足球形隔振器压缩时的行程要求。

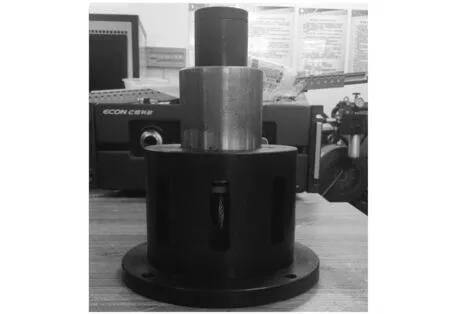

球形钢丝绳隔振器在压缩时钢丝会弯曲,外侧的套筒挖有8个带倒角的长方形通槽以便钢丝绳在通槽中运动,钢丝绳直径为4.8 mm,通槽的宽度为18 mm,可以满足钢丝绳在其中运动的要求,加工的原理样机如图3所示。

图3 新型钢丝绳隔振器原理样机Fig.3 Principle prototype of new wire rope isolator

2 新型钢丝绳隔振器的隔振性能

2.1 扫频试验

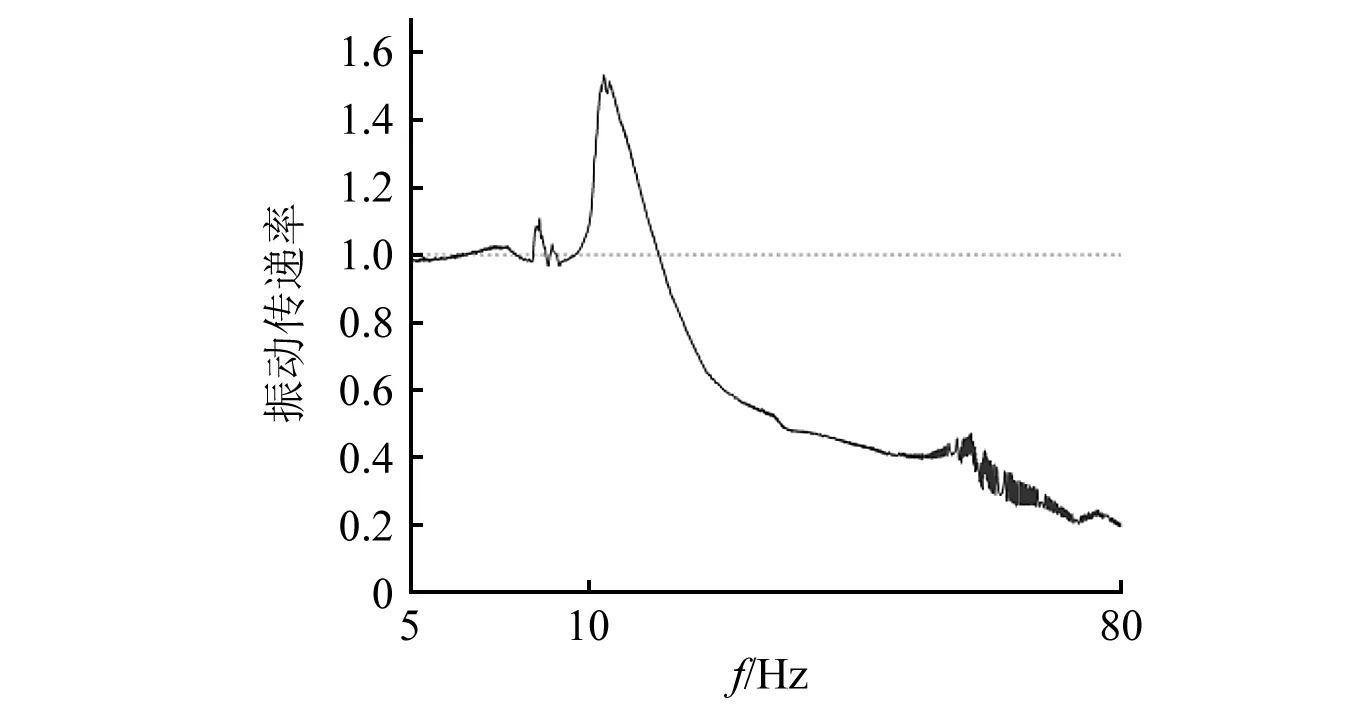

对于隔离器的设计首先需确定其固有频率。将两只隔离器并联组成一个隔振系统,用质量块模拟设备,通过对其进行扫频和定频试验分析其隔振特点。该隔振系统主要由电磁振动台、新型钢丝绳隔振器隔振系统,4个加速度传感器、一个位移传感器、26 kg的质量块等构成,如图4所示。此试验共设置两个加速度传感器测量组:一个加速度传感器设置在振动台面,一个加速度传感器设置在转接板上;另外两个加速度传感器设置在质量块不同位置处,一个加速度传感器测量组传输到控制端,另一组传输到数据采集仪中,位移传感器连接到数据采集仪。完成试验准备工作后,在计算机端输入激励信号,由加速度传感器测量振动台面和质量块的加速度信号,并传输至控制端和动态信号采集仪,试验完成后对其加速度信号进行处理分析。

图4 新型钢丝绳隔振器振动试验Fig.4 Vibration test of new wire rope isolator

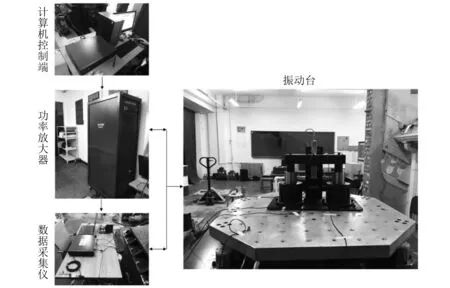

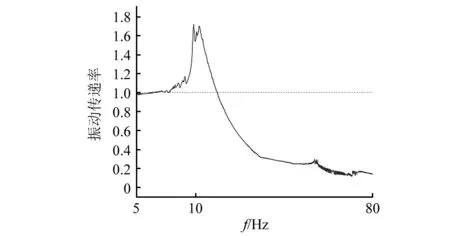

根据GJB 150.18—1986《军用设备环境试验方法冲击试验》[11]规定在5~20 Hz时采用位移信号加载,在20~80 Hz采用加速度信号加载。为探究不同输入对隔离器固有频率的影响,共设置两个试验工况,工况一位移信号为2 mm加速度信号为1g;工况二位移信号为2.5 mm加速度信号为2g,图5和图6为加速度传递函数曲线。

图5 隔振系统2 mm,1g扫频传递函数曲线Fig.5 2 mm,1g sweep frequency transfer function curve of vibration isolation system

图6 隔振系统2.5 mm,2g扫频传递函数曲线Fig.6 2.5 mm,2g sweep frequency transfer function curve of vibration isolation system

从图5可以看出隔振系统的固有频率为10.6 Hz,共振峰值为1.53,起始隔振频率为13.14 Hz,当频率大于13.14 Hz时,钢丝绳隔振系统的传递函数值先逐渐降低,当频率为67.72 Hz时,隔振系统的传递率最小为20.4%。从图6可以看出钢丝绳隔振系统的固有频率为9.75 Hz,共振峰值为1.72,6.10~12.86 Hz频率区间内为隔振系统的放大区域。当频率大于12.86 Hz时,钢丝绳隔振系统的传递函数值先逐渐降低,当频率为62.6 Hz时,隔振系统的传递率最小为11.7%。

对比分析两个试验工况发现,不同的输入信号对隔离器的固有频率略有影响,当加载位移幅值增加时,新型钢丝绳隔振器的固有频率从10.6 Hz降到9.75 Hz,隔振系统的起始隔振频率从13.14 Hz降低为12.86 Hz。在开始隔振后,随着频率的增加隔振系统的传递率逐渐降低,隔振性能逐步提升。

根据SJT 10178—1991《隔振器特性测试方法》[12],隔振器动刚度的计算公式为

Kd=m·(2πfn)2

(1)

式中:Kd为隔振器的动态刚度值,N/m;fn为隔振器的共振频率;m为隔振器的载荷质量。根据此公式算得在两个工况下新型钢丝绳隔振器的动刚度分别为57 606 N/m,48 738 N/m。

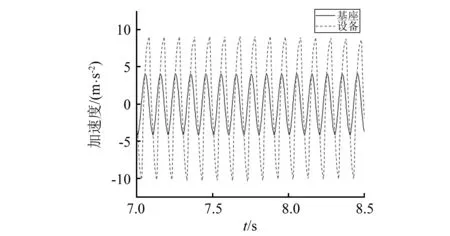

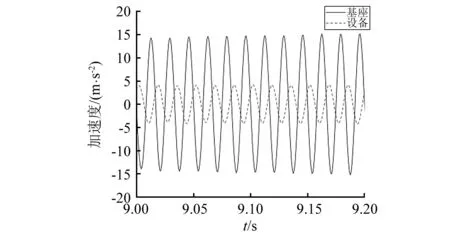

2.2 定频试验

定频试验是在给定的频率点上进行各种振动参数不同量级的试验,主要考核隔振器耐共振振动的能力。试验装置与扫频振动试验装置相同。试验时,在10 Hz处采用位移信号2.5 mm加载,在60 Hz处采用加速度信号2g加载,用加速度传感器测量振动台和质量块的加速度时域曲线。

从图7可以看出:当10 Hz激励位移为2.5 mm时,钢丝绳隔振系统基座和设备的加速度响应幅值分别为4.01 m/s2和9.02 m/s2,此时的加速度传递率为2.25,仍处于系统的放大区间。从图8可以看出:当60 Hz激励加速度为2g时,钢丝绳隔振系统基座和设备的加速度响应幅值分别为15.16 m/s2和4.01 m/s2,加速度传递率为0.26,此时隔振效果明显。

图7 10 Hz处位移激励为2.5 mm时加速度响应Fig.7 Acceleration response when displacement excitation at 10 Hz is 2.5 mm

图8 60 Hz处加速度激励为2g时加速度响应Fig.8 Acceleration response when the acceleration excitation at 60 Hz is 2g

3 新型钢丝绳隔振器冲击特性仿真与试验研究

3.1 试验方案

扫频和定频试验表明新型钢丝绳隔振器保持了其原有的隔振特性,且耐共振能力较强,本节将对新型钢丝绳隔振器的冲击特性进行试验研究[13]。在实际工程中产生的冲击载荷的波形十分复杂,常用的冲击波形有矩形波、锯齿波、半正弦波、三角波、双半正弦波等[14-15],根据试验条件选用能模拟舰船实际冲击环境的半正弦波进行试验,半正弦输入函数为

(2)

式中:ωs为输入圆频率;ts为脉宽。新型钢丝绳隔振器冲击试验系统主要包括半正弦跌落试验机、加速度传感器、位移传感器、东华数据采集仪等。跌落试验机能够产生冲击加速度范围50~30 000 m/s2,脉冲时间0.8~60.0 ms的半正弦波,能够较好的模拟冲击环境,考核设备在冲击环境下功能的可靠性和结构的完好性。跌落试验机通过波形发生器和高度来调整半正弦波。FHS固定脉宽半正弦波形发生器将工程橡胶硫化在底板上,可以根据不同的硬度和厚度组合得到各种不同的冲击脉冲宽度;脉冲大小通过调整跌落台面高度来调整,新型钢丝绳隔冲系统试验,如图9所示。

图9 新型钢丝绳隔振器冲击试验Fig.9 Shock test of new wire rope isolator

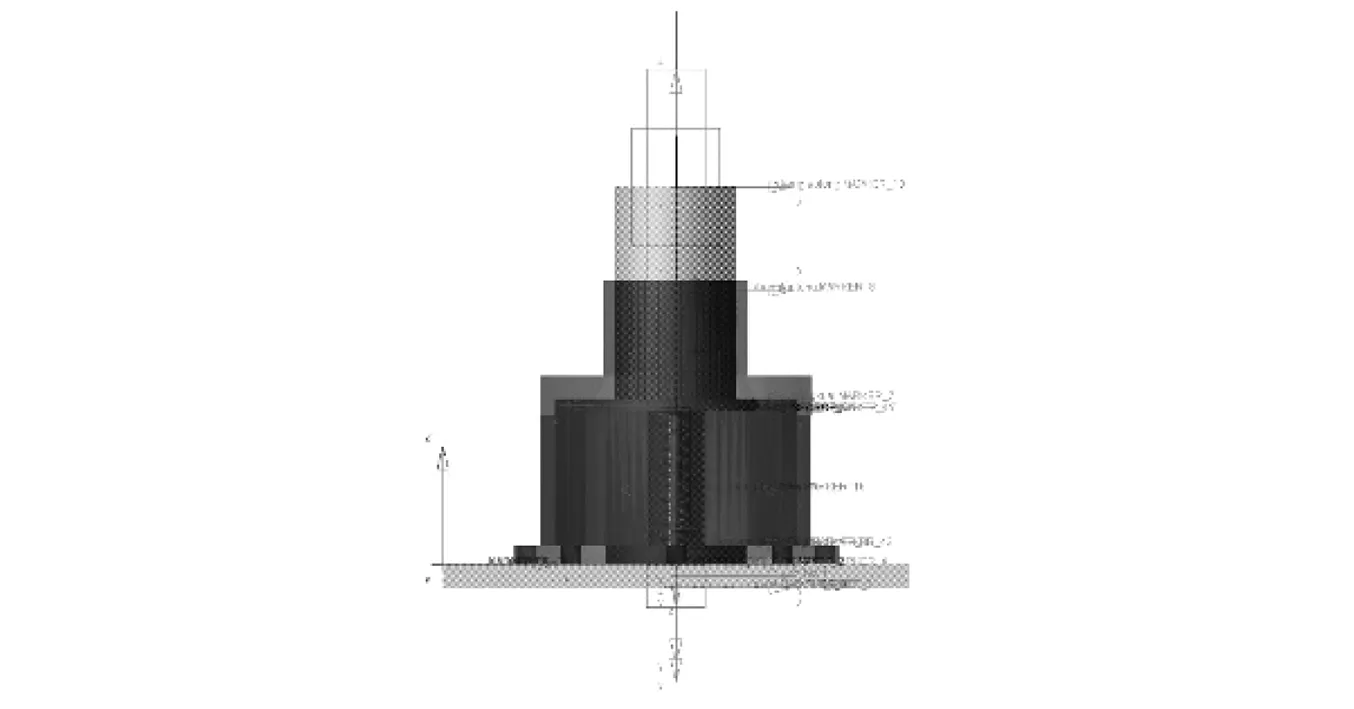

3.2 仿真分析抗冲击性能

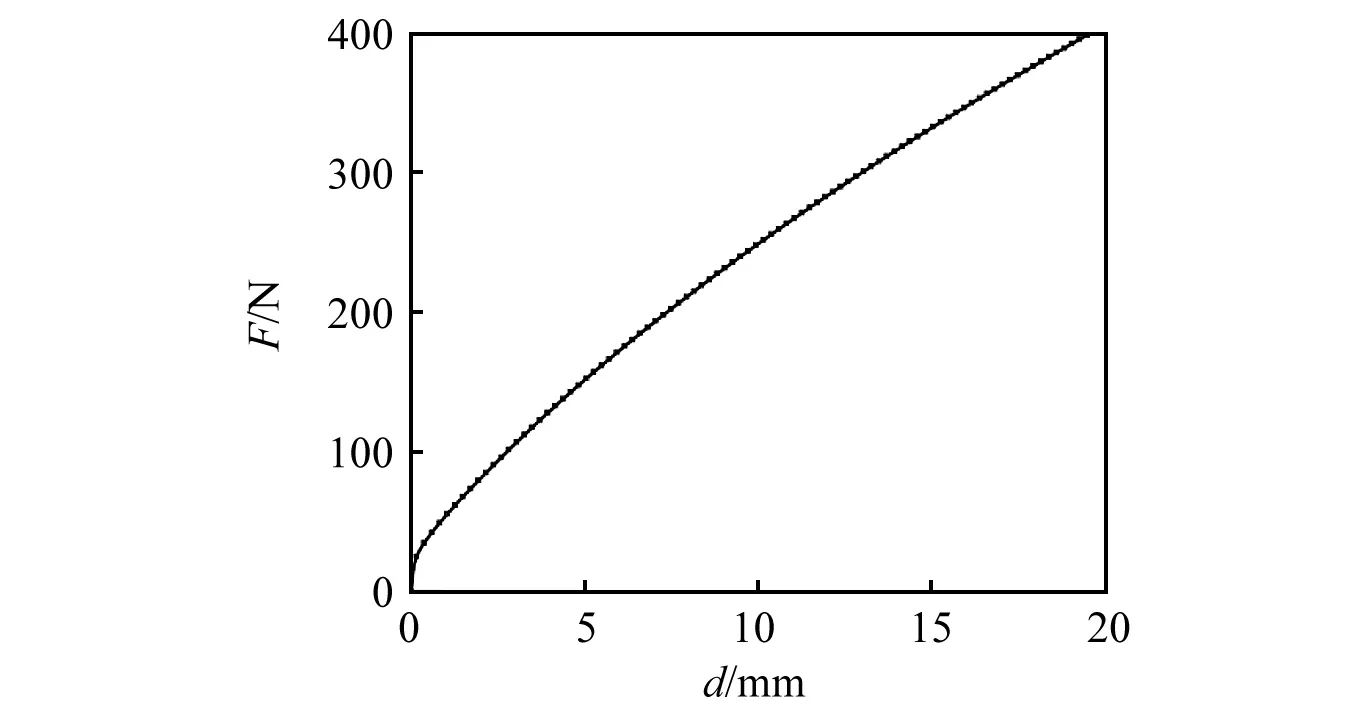

新型钢丝绳隔振器是由多个部件组装而成的机械系统,属于多体动力学领域,故采用ADAMS多体动力学仿真软件对其进行冲击仿真。在UG三维软件中建立新型钢丝绳隔振器的简化模型,导入ADAMS中并建立对应结构处的运动副,如图10所示。其中弹性元件通过弹簧来模拟,将球形钢丝绳隔振器准静态压缩试验得到的力-位移数据生成样条曲线赋予弹簧刚度,球形钢丝绳隔振器准静态压缩力-位移曲线,如图11所示。

图10 ADAMS模型Fig.10 ADAMS Model

图11 球形隔振器准静态压缩力-位移曲线Fig.11 Quasi-static compressive force-displacement curve of spherical vibration isolator

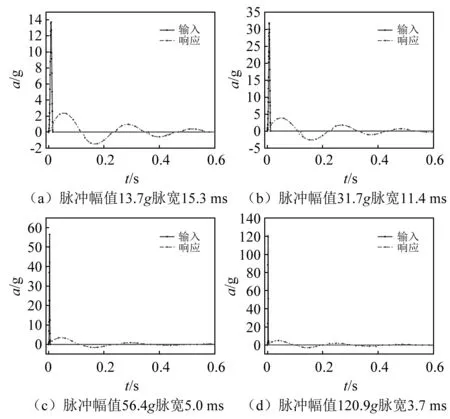

对模型中相互接触的部件建立接触和参数化设置,接触类型为实体与实体,刚度系数为1×108N/m,力指数为2.2,切入深度为1×10-4m,接触计算采用冲击函数法,将试验时4个工况a,b,c,d的基座的加速度数据生成样条曲线作为驱动进行仿真,仿真得到的设备加速度响应曲线,如图12所示。

图12 不同半正弦波作用时仿真得到的设备加速度响应Fig.12 Simulation of the acceleration response of the device when different half-sine waves act

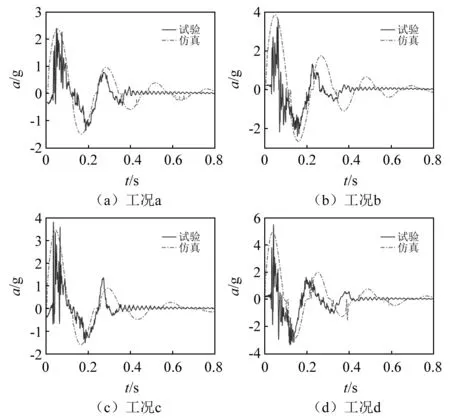

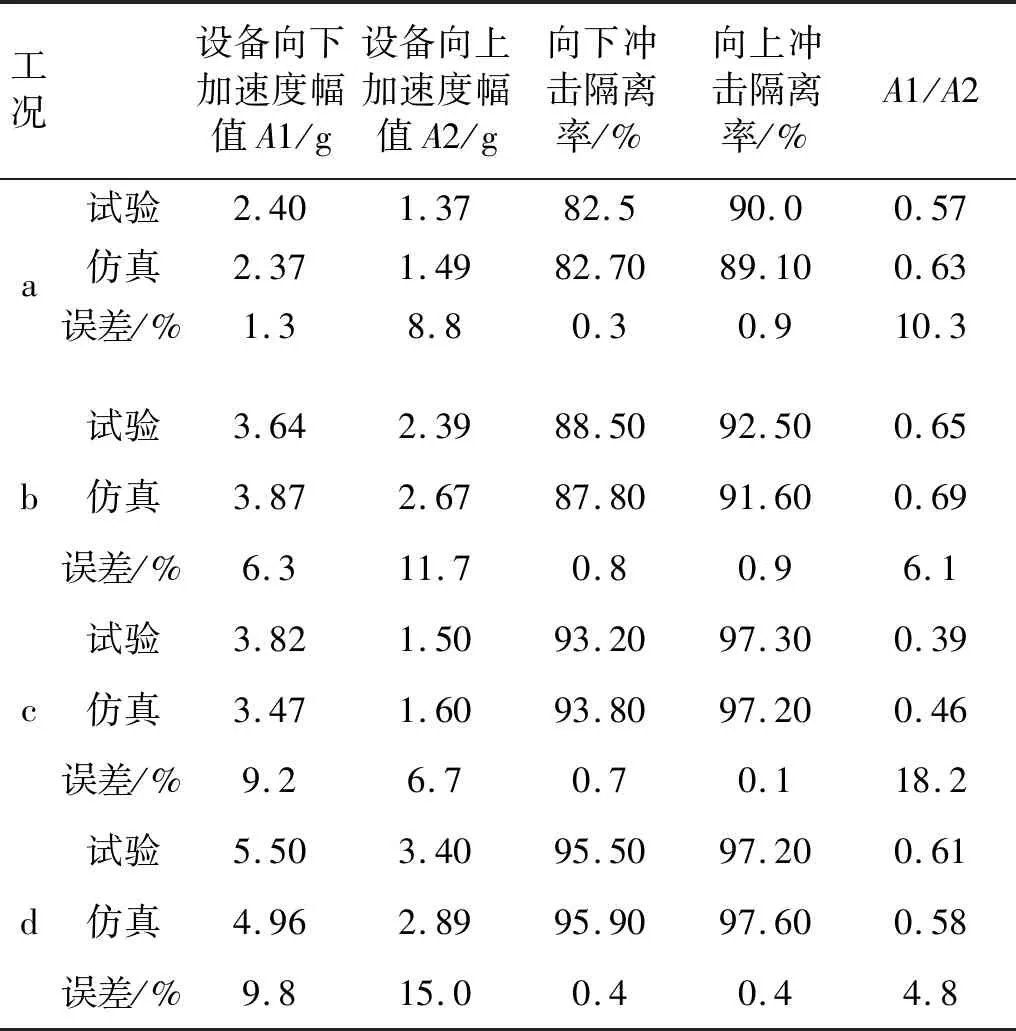

由表1可以看出:仿真得到的新型钢丝绳隔振器的冲击隔离率在82.7%以上,随着基座加速度的幅值的增加,新型钢丝绳隔振器的设备冲击隔离率在逐渐增加,且向上的冲击隔离率均大于向下的冲击隔离率,通过ADAMS仿真分析可以看出新型钢丝绳隔振器具有良好的抗冲击性能。

表1 不同半正弦波作用时仿真得到的设备响应Tab.1 Simulated device response under different half-sine waves

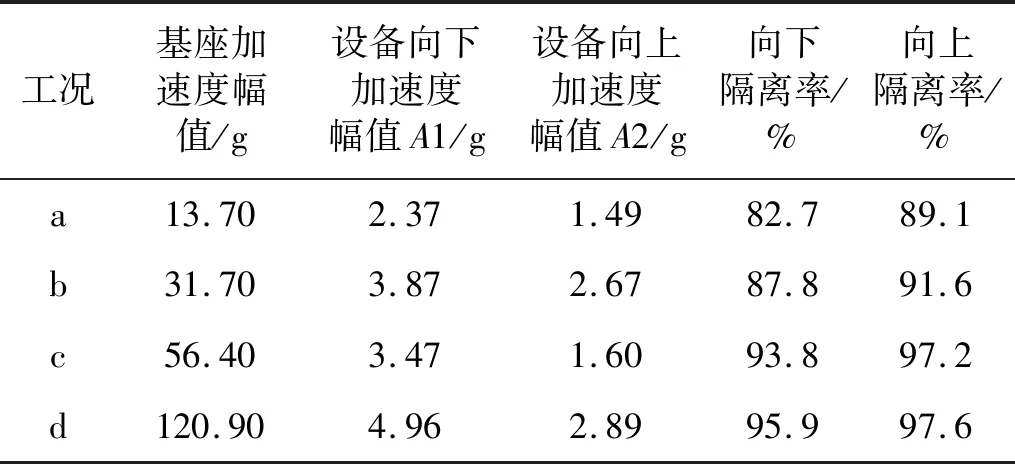

3.3 冲击试验结果分析

3.2节通过ADAMS对新型钢丝绳隔振器的抗冲击性能进行了分析,本节将通过试验分析其抗冲击性能。将新型钢丝绳隔振器隔冲系统及相关测量仪器安装并调试之后便可进行冲击试验,通过调整跌落台高度和波形发生器来改变半正弦波的脉冲和脉宽,试验与仿真得到的工况a,b,c,d的设备加速度响应对比,如图13所示。

图13 不同半正弦波作用时隔冲系统仿真与试验结果对比Fig.13 Comparison of simulation and test results of isolation system with different half-sine waves

从表2可以看出:在上述4个工况中试验得到的新型钢丝绳隔振器设备向下与向上的冲击隔离率均在82.5%以上,且设备向上冲击隔离率均大于向下冲击隔离率,随着基座加速度幅值的增加,新型钢丝绳隔振器的冲击隔离率在逐渐上升,在工况d时冲击隔离率达到95.5%,冲击隔离效果优良。在脉冲幅值31.7g脉宽11.4 ms的半正弦波作用时,向上压缩时的加速度幅值为向下压缩时的0.65倍,其余工况的向上运动与向下运动的加速度响应比值在0.39~0.65,新型钢丝绳隔振器即可双向压缩的钢丝绳隔振器有效的改善了传统钢丝绳隔振器拉伸性能较差的问题,且冲击隔离效果较好。

表2 仿真与试验结果对比Tab.2 Comparison of simulation and test results

仿真与试验的设备向下加速度幅值误差均在10%以下,设备向上加速度幅值误差均在15%以下,冲击隔离率误差在1%以下,仿真与试验结果吻合较好,验证了新型钢丝绳隔振器具有优异的抗冲击性能。

3.4 新型钢丝绳隔振器力学迟滞模型

钢丝绳隔振器中的阻尼主要为干摩擦阻尼,干摩擦力滞后于钢丝绳丝与丝、股与股之间的相对滑移,随着位移的增加,干摩擦力逐渐增大。钢丝绳隔振器的力与位移所围成的封闭曲线代表了所消耗的能量。

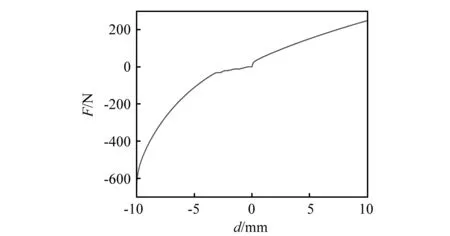

新型钢丝绳隔振器中弹性元件拉伸和压缩时的力-位移曲线,如图14所示。位移为正为压缩阶段,其在拉伸和压缩时呈现不同的力学特性。压缩时刚度软化,拉伸时刚度硬化,且在最大位移10 mm处,拉伸时的力为压缩时的2.5倍,说明图1钢丝绳隔振器在浮动平台试验中失效的原因是拉伸时钢丝绳受力过大导致断裂。

图14 弹性元件压缩和拉伸力-位移曲线Fig.14 Elastic element compression and tensile force-displacement curves

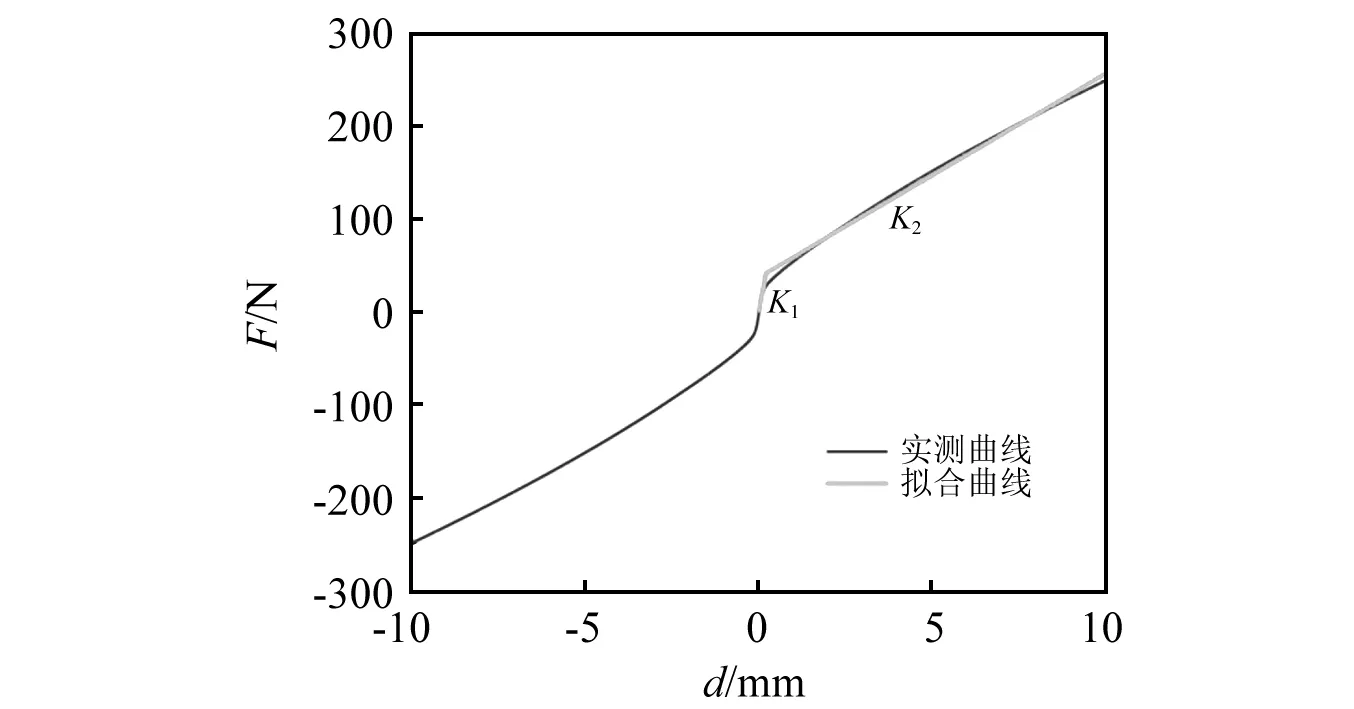

通过结构改进后新型钢丝绳隔振器可实现双向压缩的功能,根据钢丝绳隔振器在压缩时刚度软化这一特点将其压缩时的迟滞曲线定义为双线性模型[16],如图15所示。K1为隔振器在第一阶段的刚度,K2为钢丝绳在软化后的刚度。通过数据拟合可得新型钢丝绳隔振器双线性模型的表达式为式(3)。

图15 双线性模型Fig.15 Bilinear model

(3)

新型钢丝绳隔振器在位移较小时具有较大的刚度,能够有效支撑设备,在压缩至一定位移后其刚度减小,能够吸收更多的冲击能量,使其具有更好的冲击隔离效果。双线性模型能够较好的描述新型钢丝绳隔振器的力学迟滞模型。

4 结 论

本文对新型钢丝绳隔振器进行结构设计并进行振动与冲击试验研究,主要得出以下结论:

(1)新型钢丝绳隔振器的固有频率约为10.6 Hz,动刚度约为57 606 N/m,不同输入信号得到的新型钢丝绳隔振系统的固有频率略有变化。

(2)由跌落试验可知新型钢丝绳隔冲系统的冲击隔离率在82.5%以上,在脉冲幅值120.9g脉宽3.7 ms的半正弦波作用时,冲击隔离率达到了95.5%。仿真与试验结果吻合较好,验证了新型钢丝绳隔振器具有较好的抗冲击性能。

(3)新型钢丝绳隔振器的力学迟滞模型可简化为双线性模型,压缩时刚度软化这一特性可有效提高隔离系统的抗冲击性能。

新型钢丝绳隔振器即可双向压缩钢丝绳隔振器在保持其原有隔振性能的基础上,有效的改善了传统钢丝绳隔振器拉伸性能差的缺点,对于工程应用有一定的实用价值。