高分子材料导热性能影响因素研究进展

2021-09-27张周雅白世建张玉霞周洪福宫芳芳唐雪古丽

张周雅,白世建,张玉霞 ,2∗,周洪福,2,宫芳芳 ,唐雪古丽,王 斌

(1.北京工商大学化学与材料工程学院,北京 100048;2.塑料卫生与安全质量评价技术北京市重点实验室,北京 100048)

0 前言

与传统的导热材料,如铁、铜等金属材料和石墨等非金属材料相比[1],高分子材料具有良好的加工性能、优异的耐腐蚀性能、质轻、价廉等优点,越来越多地用于制备导热材料[2]。但电子产品中的高分子材料因导热性差在使用中常常会产生温升,影响其性能,因此热导率成为高分子材料在航空航天、微电子封装、热交换工程等领域应用中的一个重要参数[3-5]。

物质内部的热载体主要包括分子、电子、声子、光子等[6]。声子是晶格振动中的简谐振动的能量量子,是高分子材料传递热量的主要载体[7-9]。但高分子材料分子链无规则缠结、相对分子质量高且有多分散性(不均一性)、分子振动及晶格振动的不协调性使其不能很好地利用声子作为荷载体达到高传热的效果[9-10]。高分子材料的热导率一般在0.1 W/(m·K)量级,不能满足工业应用要求[11-12]。通常有2种方法用于提高高分子材料的导热性能。一是在加工或合成过程中通过改变高分子材料的结构构建本征型导热高分子材料,但制备工艺难度大[13]。另一种方法是将导热填料与高分子材料复配制备导热高分子材料(TCPs),其具有工艺简单、成本较低、选择性宽等优点,受到广泛关注[14]。高分子材料导热性能的研究主要集中在聚合物基体结构的调控、导热填料种类、尺寸的选择与配比最优化和制备方法等方面。

1 聚合物本征结构调控对其导热性能的影响

高分子材料自身的导热能力主要取决于链结构、分子链间相互作用、分子链的取向、结晶度等。调控聚合物基体结构可以改善其导热性能[15-16]。

1.1 链结构

基体的分子链结构是影响高分子材料导热性能的重要因素。在机械外力的作用下,分子链构象改变会使热导率发生变化。Liu[17]、Zhang[18]和 Luo[19]等采用分子动力学模拟分析了链结构对聚合物导热性能的影响。其中,Liu等[17]模拟了应变对热导率的影响,发现拉伸可以使聚合物链定向排列并提高热导率。Zhang等[18]研究了聚酰胺(PA)、聚对苯二甲酸丁二醇酯等10种不同聚合物纳米纤维的导热性能,发现抑制链段旋转可以使具有刚性主链的聚合物实现高导热率。因此,含有能抑制链节旋转的刚性骨架聚合物(聚乙炔、聚噻吩等)具有高的声子传递速率。Luo等[19]模拟了不同长度的单个聚二甲基硅氧烷链中的热传递,发现该分子链段的无序性导致其热导率较低。对双链和结晶结构的研究表明,声学声子模式的抑制作用和链间声子散射影响其热导率。

1.2 分子链间相互作用

分子链间相互作用包括氢键、静电及范德华力等。这些非共价相互作用会影响链间相互作用,促进声子传递网络形成,进而调控高分子材料的导热性能[20]。例如,分子链间的氢键作用可使分子链间形成的物理连接结构作为声子通路进而提高基体的热导率[20]。如图1所示,某些聚N-丙烯酰基哌啶(PAP)和聚丙烯酸(PAA)共混物在氢键量超过阈值时形成了分布极均匀的强氢键,进而形成连续的导热网络,其热导率高达1.5 W/(m·K),几乎比其组成PAP和PAA高出1个数量级[21]。但是,PAP∶PVA共混物的热导率增加很少,这是因为其分子间氢键相互作用较弱。Zhang等[22]研究了4种类型的PA纳米片(PA2、PA4、PA8、PA10),PA链的数量从2到3、5、7和9不等,如图2所示。他们计算了每个纳米片的热导率,发现热导率随着氢键密度的增加而增加,这再次证明了氢键对热传导的积极贡献。

图1 聚合物通过氢键相互作用的构象图Fig.1 Conformation diagram of a polymer interacting through hydrogen bonds

图2 无量纲热导率与20个不同类型、不同宽度PA纳米片链数关系和纳米片中氢键数密度关系Fig.2 The relationship between the dimensionless thermal conductivity and the number of chains of 20 different types and widths of PA nanosheets and the number density of hydrogen bonds in the nanosheet

1.3 基体结晶度

聚合物分子链的有序度增加,基体结晶度增加,导热性能提高[23]。Choy等[24]研究了结晶度对聚醚醚酮(PEEK)热导率的影响,发现经过慢冷处理(结晶度=0.3)的PEEK比淬火处理的(结晶度=0)的热导率高。Anderson[25]通过对比石英晶体、石英玻璃、高密度聚乙烯(PE)、天然橡胶的导热性发现,热导率随着基体无序度的增加而降低。通过对聚三氟氯乙烯的分析发现,在结构相似的部分结晶聚合物中,结晶度越高,密度越高,热导率也越高。Hansen等[26]通过在不同温度下等温结晶制备了一系列不同密度和层状晶体厚度的PE样品,发现随着密度的增加,PE的热导率增加,在密度从0.96 g/cm3增加到0.99 g/cm3时,试样的热导率线性增加了50%。

李丽等[27]用氧化铝(Al2O3)作导热填料填充聚碳酸酯(PC)制备TCPs。研究表明,体系中Al2O3含量达到50%(质量分数,下同)时,其热导率由0.2 W/(m·K)增加到 0.528 W/(m·K),增幅为 164%。丁鹏等[28]用Al2O3填充PA制备TCPs,同样在Al2O3含量为50%时,其热导率达到0.838 W/(m·K),增幅为319%。可以看出,相同Al2O3含量时,PA结晶度高,热导率改善效果优于非结晶性的PC。因此,采用结晶聚合物作为基体可使TCPs达到相对较高的热导率。

1.4 取向

聚合物经过单向拉伸后,分子链沿拉伸方向取向,在取向方向上的热导率较高[9]。在外力作用下,非晶态聚合物分子链沿拉伸方向倾斜,提高其取向度。由于分子内共价键作用强于范德华力,热导率在拉伸方向有明显提高,产生明显的各向异性[29]。

Langer等[30]将聚苯硫醚(PPS)拉伸后,所得试样的室温热导率约为18 W/(m·K),比未取向的PPS和退火后的PPS高出约3倍。

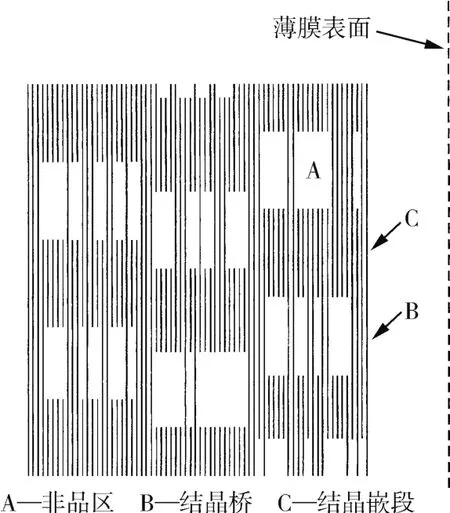

蔡忠龙等[31]通过对超高分子量聚乙烯(PEUHMW)拉伸,发现拉伸比为200时,经过拉伸取向的PE-UHMW的热导率增加到之前的2倍,如图3所示。这是由于在高拉伸比时,大量的分子链沿拉伸方向排列形成了相当数量的伸展分子链构成的针状晶体——晶桥,因此,热导率大幅度增加。

图3 超拉仲聚乙烯薄膜结构示意图Fig.3 Schematic representation of the structure of ultradrawn polyethylene

2 导热填料对高分子材料导热性能的影响

在高分子材料中添加高导热填料是提高其导热性能有效和经济的方法。导热填料的种类、形状、尺寸、添加量以及不同导热填料之间的协同作用与高分子材料的导热性能密切相关[32]。

2.1 导热填料种类的影响

导热填料主要分为3种:金属填料[33]、陶瓷填料[34]、碳基填料[23]。填料的热导率主要取决于导热填料内部的传热机制。例如,金属氧化物导热填料中的Al2O3,其热导率为30 W/(m·K),即使是氮化硼(BN)、氮化铝(AlN)等具有高导热性的陶瓷填料,其热导率也只能达到100~300 W/(m·K)[23]。相比之下,金属基填料和碳基填料是依靠自由电子传导热量,热导率要高得多[23]。

Harada等[35]在液晶(LC)环氧树脂中加入BN填料后发现,即使是在BN添加量相对较低(30%,体积分数)时,体系的热导率也大幅度增加。这是因为在液晶环氧固化过程中将BN排出在LC相筹之外,形成了导热通路。

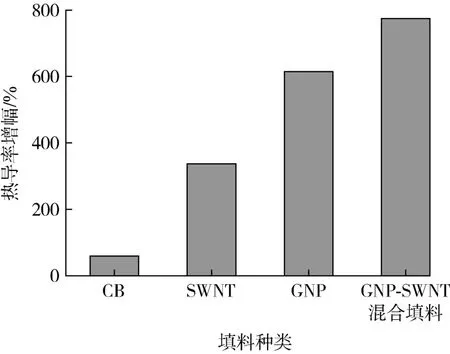

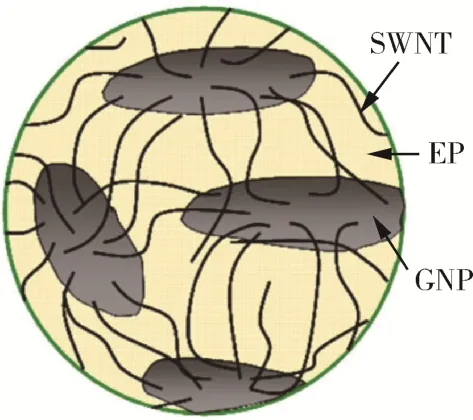

YU等[36]研究了10%的炭黑(CB)、单壁碳纳米管(SWNT)、石墨烯(GNP)和GNP-SWNT混合填料对环氧树脂(EP)复合材料导热性能的影响。如图4所示,二维GNP对EP复合材料的热导率提高最大,一维SWNT次之,CB对EP导热性能提高最小。同时发现GNP-SWNT混合填料在EP复合材料导热性能增强方面实现了协同效应,这源于柔性SWNT将二维纳米粒子桥联在一起,使其与GNP连接面积增大,沿混合填料网络界面热阻降低。

图4 不同导热填料对EP复合材料导热性能的影响Fig.4 The effect of different fillers on the thermal conductivity of EP composites

高智芳[37]研究了不同纳米填料对EP复合材料导热性能的影响,其在3种试样中分别添加了50%纳米AlN、纳米AlN/GE(氮化铝/石墨烯)和纳米AlN/CNTs(氮化铝/碳纳米管),所得复合材料热导率分别比纯EP提高了91%、136%和145%。这是因为纳米填料中含有高导热的GE和CNT;此外GE是片状结构,且CNT的长径比大,进而增大了填料接触面积,更有利于导热通路的形成。

2.2 导热填料含量的影响

高分子材料的导热性能会随着导热填料含量的变化而变化[38]。例如,丁金波等[39]将原位改性纳米Al2O3加入到天然橡胶(NR)中制备纳米NR/Al2O3复合材料,结果表明,随着纳米Al2O3含量的增大,其在橡胶基体中由孤立的粒子逐渐发展成三维网状结构的导热网络,复合材料的热导率增大。

吴建等[40]通过熔融共混制备聚丙烯接枝马来酸酐(PP-g-MAH)增容的聚丙烯(PP)/BN/Al2O3导热绝缘复合材料,发现随着处理过的导热填料KH550-BN/Al2O3含量的增加,复合材料的热导率呈增大的趋势。含量超30%时,热导率的增加幅度变大;含量为50%时,添加PP-g-MAH的复合材料的热导率达到0.70 W/(m·K)。这是因为KH550处理过的导热填料与PP-g-MAH间形成了化学键连接,与基体相容性增高,易形成导热网络。

张小璇[41]向硅橡胶中分别添加不同含量的多壁碳纳米管(MWCNT)和石墨烯制备导热硅橡胶。结果表明,在两者的含量达到12%时,硅橡胶/MWCNT和硅橡胶/石墨烯复合材料的热导率分别达到0.726 W/(m·K)和 1.099 W/(m·K),分别增加了 227.3%和395.7%。这是因为随着含量的增多,粒子更易互相接触形成导热通路,从而使热导率较快提高。

上述研究表明,增加导热填料含量可以有效提高TCPs高分子材料成本增加。因此,应根据性能要求优化其含量。

2.3 导热填料形状的影响

导热填料的热导率远高于基体时,其形状对高分子材料导热性有明显的影响[42]。如图5所示,对于PI/AlN复合材料,随着粒子形状因子(图中n,球形度下降,n增加)的增加,体系的热导率明显增加[42]。

图5 颗粒形状对复合材料热导率的影响Fig.5 The effect of the particle shape on the thermal conductivity of the composites

Fu等[43]以层状石墨、球状Al2O3、尖角形金刚石为导热填料,EP为基体,制备了含3种不同填料的粘接剂。结果表明,3种填料均能有效提高EP的热导率。其中添加了层状石墨的EP胶粘剂的热导率最高,达到1.68 W/(m·K),这表明层状填料间有利于通过相对较少的接触点相互连接,从而形成热通道,热阻较低,热导率较高。但尖角形导热填料是EP中最难形成导热通路的填料,其热导率最低。

郝鲁阳等[44]分别以膨胀石墨(EG)、BN、Al2O3、氧化锌晶须(T-ZnOw)为填料制备了PA6复合材料,研究了填料形状对其导热性能的影响。结果表明,填料含量为20%(体积分数)时,EG 、BN 、T-ZnOW、A12O3单一填料填充制备的复合材料的热导率分别为2.33、1.05、0.67、0.46 W/(m·K)。可以看出,EG的多孔、蠕虫状结构在树脂基体中更易相互接触形成导热网络,相同含量时对复合材料导热性能的改善效果最佳;片状结构的BN次之;四针状晶须结构的T-ZnOW第三,而多边形的A12O3效果最差。

因此,提高高分子材料的热导率可以从填料的形状着手,选择适合基体的最佳填料形状,实现导热性能的提高。

2.4 导热填料尺寸的影响

2.4.1 导热填料粒径的影响

在含量相同时,大尺寸的导热填料与基体的界面接触面积小,会抑制界面处的声子散射,形成的TCPs热导率通常较高[45]。周文英等[46]以 4 种不同粒径的A12O3作导热填料制备了导热绝缘高温硅橡胶。结果表明,在填料含量小于100份时,大粒径粒子填充的硅橡胶导热性能优于小粒径粒子,但力学性能下降。余浩斌等[47]采用熔融共混法制备了不同尺寸的GNP与PP复合材料,发现3种同一厚度的GNP片,片径越大,片层间的接触面积也越大,复合材料的导热性能越好。陈亚男[48]分别将粒径为20、40、60 μm的金刚石粒子添加到硅橡胶基体中,发现金刚石粒径为60 μm时,复合材料的热导率最大,为1.224 W/(m·K)。当粒径大于10 μm时,粒子的粒径越大,硅橡胶的热导率越大。这是因为大粒径填料使得基体与界面之间接触面积减小,产生的界面热阻小,则热导率高。

因此,可采用形状相同但尺寸不同的填料对高分子材料的导热性能进行优化。

2.4.2 不同尺寸导热填料的复配

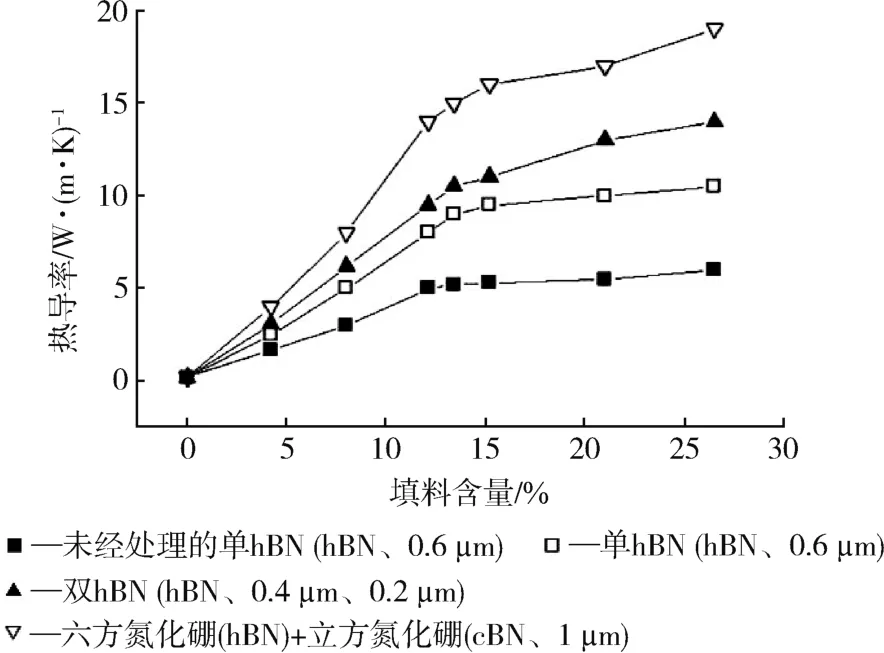

不同尺寸的导热填料复配可以使导热填料之间更好地形成导热网络,提高复合材料的导热性能。Donnay等[49]将粒径分别为5 μm、70 nm的BN颗填充到EP基体内,发现微纳米填料总填充量在20%时热导率的增加量高达275%,比纯EP增加4倍。Yung等[50]将 大 尺 寸 的 BN(0.4 μm)和 小 尺 寸 的 BN(0.2 μm)混合改善EP的导热性能,发现在相同的体积添加量时,与单一尺寸填料相比,2种尺寸的导热填料混合对最终的TCPs导热性能的提高更大,如图6所示。

图6 不同填料含量BN树脂的热导率Fig.6 Thermal conductivity of BN resins with various filler contents

刘汉[51]将粒径分别为15 μm和200 μm的膨胀石墨(混合比为3∶1)添加到PP中得到TCPs,其热导率为1.11 W/(m·K),比单一采用小粒径填料提高了大约0.2,比只添加大粒径填料得到的复合材料提高了约0.07。这是由于使用2种不同尺寸填料时粒子达到最佳堆砌状态,使复合材料内部的空隙减小,粒子相互接触形成导热通路的能力增强。

2.5 不同种类导热填料复配对材料导热性能的影响

不同种类的导热填料间易形成导热通路,可以得到更高导热性能的TCPs[52]。研究发现[53],将50%多巴胺改性的BN(BN/PDA)微粒添加到EP基体中,得到的EP/BN/PDA复合材料的热导率达到1.232 W/(m·K)。在相同BN/PDA含量时,采用BN/PDA/CNTs填料制备的EP复合材料热导率提高至2.147 W/(m·K)。Xu等[54]用碳毡(C Felt)作为三维骨架,在C Felt表面电镀Cu,构建三维Cu膜网络;然后将EP浸渍到三维镀铜C Felt网络中,如图7所示,在其中形成三维互联的Cu导热通道,所得复合材料的热导率达到了30.69 W/(m·K),比纯EP(0.22 W/(m·K))高近140倍,比EP/C Felt(0.28 W/(m·K))高110倍,如图8所示。

图7 EP/Cu-CFelt复合材料的制备过程示意图Fig.7 Schematic of fabrication process of the EP/Cu-CFelt composites

图8 EP、EP/CFelt和EP/Cu-CFelt复合材料的热导率比较Fig.8 Comparison of the thermal conductivity of EP,EP/CFelt and EP/Cu-CFelt composites

Hong等[55]采用不同尺寸的AlN和BN混合导热填料填充EP制备高导热复合材料。实验发现,在填料含量为80%(体积分数)时,多边形的AlN和片层状的BN颗粒之间具有良好的协同作用,并且在AlN和BN尺寸相近、体积比为1∶1时,复合材料的热导率达到了8.0 W/(m·K)。Yu等[36]将 CNTs和多层石墨烯的混合物添加到EP中,制备的EP复合材料的热导率为1.75 W/(m·K)。而且石墨烯与CNTs混合比为3∶1时(7.5%的GNP和2.5%的SWNT),表现出更强的协同效应。这是因为在EP基体中形成了GNP-SWNT网络,有利于传热,如图9所示。在相同的含量时,与单一填料体系相比,混合填料填充的复合材料具有更高的热导率。

图9 聚合物基体中GNP-SWNT网络的示意图Fig.9 Schematic representation of GNP-SWNT network in polymer matrix

2.6 表面处理

导热填料分布在聚合物基体中形成大量的聚合物/导热填料界面,界面热阻是影响TCPs导热性能的关键因素之一。可以使用表面改性剂[56](表面修饰)、偶联剂[57]等对导热填料进行表面处理,增加其与聚合物的亲和性,减小界面缺陷导致的声子散射。

Huang等[58]将六方氮化硼(h-BN)用氧化石墨烯(GO)包覆后作为混合导热填料(h-BN/GO)制备EP导热复合材料。随着其含量的增加,复合材料的热导率提高。在h-BN/GO含量为40%时热导率达到最大值2.23 W/(m·K),为未改性h-BN填充体系的2倍,如图10所示。这是因为GO包覆h-BN有效改进了BN与环氧间的相界面相容性,明显降低了界面热阻。

图10 不同含量的EP/h-BN和EP/h-BN/GO复合材料的热导率Fig.10 Thermal conductivity of EP/h-BN and EP/h-BN/GO composites with different mass fractions

Zhang等[59]以4,4-亚甲基二苯基二异氰酸酯为偶联剂,将端胺基聚丁二烯-丙烯腈(ATBN)接枝到石墨烯表面制备端胺基膨胀石墨烯(AEG),之后采用层间聚合法制备了EP/AEG复合材料,发现接枝在石墨烯表面的ATBN链起到固化剂的作用,与EP发生化学反应,提高了界面黏结力,降低了导热填料与基体之间的界面热阻。导热填料含量为25%时,其热导率为3.8 W/(m·K),比纯EP高1 895%。

2.7 自组装技术

分子自组装是指分子在一定条件下,通过非共价键分子间相互作用力自发产生一个结构稳定的分子聚集体的过程[60]。

熊高虎等[61]用阳离子表面活性剂分散CNTs,用阴离子乳化剂相反转乳化EP,然后采用静电自组装法制备均匀分散CNTs/EP复合材料。研究发现,添加了3%的CNTs的复合材料热导率为0.572 5 W/(m·K),较纯EP(0.27 W/(m·K))提高112%。这是因为圆球状的EP乳珠和长藤状的CNTs通过静电吸附自组装形成“葡萄藤”状网络结构,使得具有优异导热性能CNTs可以均匀分散到EP中,改善EP的导热性能。

余鑫等[62]通过自组装将GO包覆于表面带正电的聚苯乙烯(PS)微球表面,并用化学还原法将GO还原成石墨烯。之后,压制得到PS/石墨烯复合材料。GO的含量达到20%时,样品的热导率可达0.41 W/(m·K),较纯PS提高了1.16倍。这是因为在压力作用下被还原的石墨烯将位于不同微球表面的部分链接到一起,从而在整个体系中形成还原石墨烯相互贯通的导热网络。

导热填料与基体通过自组装构建新型微观结构,从而形成独特的导热网络,进而大幅度提高高分子材料的导热性能。

3 制备方法对材料导热性能的影响

TCPs成型方法与导热性能有密切的关系[63]。选用适宜的成型方法有助于更好地实现导热填料导热通路和网络的形成,以制备更高导热性能的TCPs[8]。TCPs制备方法主要以熔融共混为主,近年来热压成型和烧结成型等方法也用于制备TCPs。

3.1 热压成型

热压成型主要是将非球形填料,例如片状、纤维状或者棒状的填料添加到聚合物中,在热压机中使填料在某一方向上整齐排列,形成高度取向结构的TCPs。所得TCPs薄,缺陷少,填料取向度高,界面热阻小,热导率高。

Zhang等[64]通过热压和机械加工方法制备了具有高热导率的石墨烯纳米片-全氟烷氧基树脂(GNs-PFA)复合材料片材。GNs含量超过10%时,GNs在PFA基体中垂直排列,纳米复合材料垂直平面方向的热导率是面内的10~15倍。GNs含量为30%时,复合材料的热导率为25.57 W/(m·K),比纯PFA高9 700%。

裴凯等[65]以热压成型方法制备出以六方氮化硼纳米片(a-h-BNNS)为导热填料、纤维素纳米纤维(CNF)为基体的TCPs。a-h-BNNS含量为10%的TCPs热导率比未经热压处理的增加约1倍。a-h-BNNS添加量为30%时,复合材料的热导率可达6.67 W/(m·K)。这是因为热压处理使a-h-BNNS在复合材料中连接得更为紧密,从而构建了良好的导热通路,提高了面内热导率。

3.2 烧结成型

烧结成型是利用高温将填料烧结,形成多孔的三维结构,制备TCPs,通过控制温度控制孔隙率的大小[66]。此方法可以制备高含量的TCPs,实现热导率的大幅度提高。Hu等[67]采用脱气-烧结-真空过滤的方法制备EP/Al2O3复合材料,在Al2O3的含量达到70%(体积分数)时,复合材料的热导率达到13.46 W/(m·K)。Hu等[68]将PP颗粒与AlN粉末研磨后,在190℃下烧结得到核-壳结构的PP/AlN复合材料,其导热性能得到提高,这是因为AlN选择性地分布在PP颗粒间的界面处。

4 结语

目前导热高分子材料的应用越来越广,对其导热性能的要求愈来越高。高分子材料本体的结构与性能,如分子链构成、链间相互作用、结晶度、取向度等是决定其导热性能的关键因素;如较高的结晶度或拉伸取向可以提高热量传递效率。导热填料的种类、含量、形状、尺寸等都对高分子材料的导热性能有很大影响,在高分子材料中形成有效的导热通路和网络是提高其导热性能的决定性条件;通过填料的复配如不同种类的导热填料复配、同种填料不同尺寸的导热填料复配、不同形状的导热填料复配等均可对其导热性能进行调控;此外,尝试不同的制备方法亦有可能获取高导热性的TCPs。