超支化聚磷酰胺包覆碳纳米管的可控制备及阻燃应用

2021-09-27彭凡畅陈小随张爱清周洪福

彭凡畅,陈小随∗,张爱清,周洪福∗∗

(1.中南民族大学化学与材料科学学院,武汉 430074;2.北京工商大学中国轻工业绿色塑料成型技术与质量评价重点实验室,北京 100048)

0 前言

EP含有高活性的环氧基,与固化剂反应后形成的固化物含羟基、醚键等极性基团,因而具有较好的粘接性、耐热性、耐化学药品性、电绝缘性、高强度和尺寸稳定好等,已广泛应用于电子电气、机械制造、化工防腐、航空航天、船舶运输、化工建材、水利电力等多项工业领域。然而,未经改性的EP固化物通常都是刚性的,其韧性较差且易燃,燃烧过程中释放出大量的有毒烟雾,存在巨大的潜在危害性,因此为了拓宽其在日常生活和工业中的应用,必须对其阻燃和增韧改性研究[1-5]。

超支化聚合物(HBP)是一种由多官能团单体通过聚合反应形成的具有高度支化结构的特殊聚合物。具有低黏度、高支化度、难结晶、易溶解、多活性端基等多种优异的理化性质,故被广泛应用到涂料、医药等领域[6-7]。大量研究证明,结构独特的超支化材料在EP中具有一定的增强增韧效果,而引入P、N阻燃元素后形成的超支化聚磷酰胺是集炭源、酸源与气源于一体的单分子膨胀型阻燃剂,具有极佳的热稳定性及成炭性,亦显示出优异的阻燃效果[8]。

近些年来,CNT因其高长径比、优异的柔韧性、高拉伸强度而成为制备高性能聚合物纳米材料的理想增强体。但需要解决的核心问题是如何使CNT均匀地分散在聚合物基体中[9-10]。此外,由于CNT具有极佳的热稳定性,在燃烧过程中,CNT能够保持原结构与形状,在凝聚相中形成网状的骨架结构,提高残炭层的含量与质量,减少聚合物基体受外部热辐射和火焰热反馈的影响,有效地降低热释放速率,但是对传统氧指数和垂直燃烧等级的改善效果不明显,还需要与其他阻燃剂协同使用[11-16]。

基于上述分析,本文采用POCl3和DDM作为反应单体,羧基化碳纳米管在(CNT-COOH)为基底,合成了系列不同包覆厚度的、集阻燃、增强、增韧于一体的CNT/HBPPA纳米阻燃剂,以制备具有高拉伸强度、高阻燃的EP基复合材料,并对其阻燃和增强增韧机理进行了探索。

1 实验部分

1.1 主要原料

EP,E-51,环氧值为0.4~0.6 mol/100 g,中国中韩(武汉)石油化工有限公司;

CNT-COOH,TNIMC4,多壁碳纳米管,直径为20~30 nm,长度为10~30 μm,纯度>95%,中国科学院成都有机化学有限公司;

POCl3、乙腈、三乙胺,分析纯,太仓沪试试剂有限公司;

DDM,分析纯,纯度为97%,阿拉丁试剂(上海)有限公司;

1.2 主要设备及仪器

旋转蒸发仪,DL-400,郑州长城科工贸有限公司;

高功率数控超声波清洗器,KQ-400KDE,昆山超声仪器有限公司;

傅里叶变换红外光谱仪(FTIR),Nexus470,美国Nicolet公司;

热失重分析仪(TG),TG209F3,德国耐驰公司;

扫描电子显微镜(SEM),JSM-5600LV,日本JEOL公司;

X射线衍射仪(XRD),D8 ADVANCE ,德国布鲁克公司;

透射电子显微镜(TEM),FEI Tecnai G20,美国FEI公司;

氧指数测定仪,HC-2,南京江宁分析仪器厂;

水平垂直燃烧测定仪,CZF-3,南京江宁分析仪器厂;

万能测试机,AGS-J,日本岛津公司。

1.3 样品制备

CNT/HBPPA的制备:首先将0.5 gCNT-COOH置于250 mL的三口烧瓶中,加入150 mL的乙腈溶剂,先于超声清洗器中超声分散2 h,然后在冰浴下加入3.33 g三乙胺和适量DDM于三口烧瓶中。通氮气,控制溶液温度<5℃时,采用恒压滴液漏斗缓慢滴入20 mL乙腈/POCl3溶液(4~5 s/滴),滴加完成后保持冰浴反应1 h,再升温到50℃下回流反应24 h。最后将产物抽滤、洗涤、干燥后即可得到黑色固体粉末样品。按照POCl3与DDM的摩尔比为1∶2,根据CNT-COOH与(POCl3+DDM)的投料质量比为1∶1.5、1∶3、1∶6(表1),将产物分别记为CNT/HBPPA-1.5、CNT/HBPPA-3、CNT/HBPPA-6,其合成路线如图1所示。

图1 CNT/HBPPA的合成路线Fig.1 Synthetic route of CNT/HBPPA

表1 CNT/HBPPA阻燃剂制备过程中的原料及含量 gTab.1 CNT/HBPPA raw materials and content in the preparation process of flame retardant g

EP/CNT/HBPPA复合材料的制备:将CNT/HBPPA阻燃剂干燥24 h,将其分散于50 mL丙酮中超声1 h,再将100 gEP加入上述溶剂中,继续超声分散1 h,然后于50℃下磁力搅拌2 h至CNT/HBPPA均匀分散在EP中。然后采用旋转蒸发仪除丙酮溶剂,将除完溶剂的上述溶液在80℃下加入固化剂DDM25 g,待固化剂完全溶解后倒入预热好的模具中,进一步固化成型,获得不同配比的EP/CNT/HBPPA复合材料。固化工艺为:80℃下加热1 h、140℃下加热6 h、150℃加热1 h。

1.4 性能测试与结构表征

FTIR分析:采用溴化钾压片法,波数范围为4 000~400 cm-1,扫描次数设定为32次,分辨率为4 cm-1;

XPS分析:测定条件为Cu靶、Kα射线、工作电压为30 kV、能量分辨率为1.00 eV、分析面积为500 μm,通过XPS对样品中C、N、O、P元素进行元素质量分数分析,以确定材料的元素组成;

XRD分析:Cu⁃Kα靶、λ=0.154 18 nm、管电压为40 kV、管电流为80 mA,大角扫描范围为10 °~70 °,扫描速率为4 °/min;

TG分析:将样品置于Al2O3坩埚内,在氮气气氛下升温,温度区间为40~700℃,升温速率为10℃/min;

SEM分析:直接对样品进行观察,加速电压为2 kV;

TEM分析:将粉末超声震荡15 min溶解于乙醇溶剂中,用毛细管移取滴在铜网上,在红外灯下烘10 min,在TEM上测试,点分辨率为0.24 nm,加速电压为200 kV;

极限氧指数按GB/T 2406—1993测试;

垂直燃烧性能按ASTM D 2863测试;

拉伸强度按GB 1040—79测试,实验温度为20~23℃,拉伸速率为5 mm/min,每组试样测试5根样条,取其平均值;

冲击强度按GB 1043—79测试,样条无缺口,摆锤速率为2.90 m/s,测试时环境温度保持20~23℃,每组试样至少测试5根样条,取其平均值。

2 结果与讨论

2.1 CNT/HBPPA的结构和形貌分析

2.1.1 FTIR分析

图2为CNT-COOH、HBPPA和CNT/HBPPA的FTIR谱图。如图2所示,纯CNT-COOH的特征吸收峰主要出现在1 620 cm-1处为C=O的伸缩振动峰[17]。HBPPA的特征峰为:1 400~1 600 cm-1处为苯环的伸缩振动峰,1 227 cm-1处为 P=O 的伸缩振动峰[18];917 cm-1为P—N的伸缩振动峰[19]。对比发现,CNT/HBPPA的特征峰集合了CNT与HBPPA的所有特征吸收峰,表明HBPPA成功地接枝在CNT表面,形成了预期的管状核壳结构CNT/HBPPA,且随CNTCOOH与(POCl3+DDM)的投料量增大,CNT/HBPPA的特征峰峰强最大,间接说明了HBPPA在CNT表面形成的包覆厚度增加了。

图2 CNT/HBPPA的FTIR谱图Fig.2 FTIR spectra of CNT/HBPPA

2.1.2 XPS分析

图3为CNT-COOH和CNT/HBPPA的XPS总谱以及C1s、P2p的分峰谱图。由图3所示,较纯CNT只含有C、O元素相比,合成的CNT/HBPPA阻燃剂中含有C、O、N、P 4种元素,元素含量分别为71.38%、13.66%、9.85%、5.11%,显然HBPPA成功接枝在CNT表面上,从而带来了N和P元素的加入。图3(b)、(c)分别对CNT/HBPPA的C1s、P2p进行了分峰处理。在C1s光谱中出现了C—N(285.5 eV)和C—C与C=C(284.4 eV)峰[20];在P2p光谱中出现了P=O(134.8 eV)和P—N(133.9 eV)峰[21],再次证明合成了预期结构的CNT/HBPPA阻燃剂。

图3 CNT/HBPPA的XPS谱图Fig.3 XPS spectrum of CNT/HBPPA

2.1.3 XRD分析

如图4所示,采用XRD对CNT-COOH及CNT/HBPPA的结晶行为进行分析。CNT-COOH的特征衍射峰主要出现在2θ=27°处为CNT的(002)晶面。而CNT/HBPPA也在2θ=27°处出现明显的衍射峰,且并未出现新的衍射峰,这是因为超支化聚合物一般是无定形结构、无结晶态,也表明HBPPA主要是对CNT的表面进行接枝改性,而未改善CNT的内部晶格结构,不会对其特征性能产生影响。

图4 CNT/HBPPA的XRD谱图Fig.4 XRD pattern of CNT/HBPPA

2.1.4 TEM和SEM分析

如图5和图6所示,采用TEM和SEM对羧基化碳纳米管包覆改性前后的形貌进行直接观测。从图5可以看出,纯CNT-COOH为内部中空的管状结构,其直径为23 nm左右。而CNT-COOH经过HBPPA表面接枝改性后,在CNT/HBPPA的表面出现了一层颜色较CNT管壁更浅的均匀层状结构,这是在CNT表面接枝形成的HBPPA。随着CNT与(POl3+DDM)的投料质量比增大,CNT/HBPPA的包覆直径亦增大,最高可达90 nm,可知通过调控投料比可以实现对CNT/HBPPA厚度的可控制备。从图6的SEM照片中也可以得知CNT/HBPPA的包覆厚度逐渐增加,但是当投料比增大至1∶6时,CNT/HBPPA之间出现了交联(如图中的红色圆圈部分),这可能会导致CNT/HBPPA难以分散均匀。

图5 CNT-COOH和CNT/HBPPA的TEM照片Fig.5TEM of CNT-COOH and CNT/HBPPA

图6 CNT-COOH和CNT/HBPPA的SEM照片Fig.6SEM of CNT-COOH and CNT/HBPPA

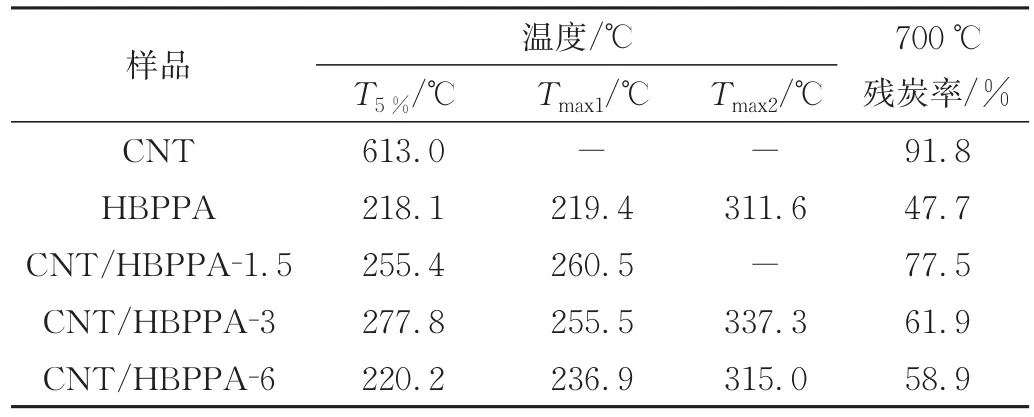

2.2 CNT/HBPPA的热稳定性分析

如图7所示,采用TG对CNT-COOH和CNT/HBPPA的热稳定性及成炭性进行分析,其对应的数据列于表2。由表2可知,纯CNT-COOH具有极佳的热稳定性,在超过600℃才开始分解,主要为表面羧基的失去,且残炭率高达91.8%。HBPPA的初始分解温度较低,其T5%只有218.1℃。比较发现,CNT/HBPPA的起始分解温度逐渐下降,主要是由于HBPPA的分解温度较低所致,但其T5%均在210℃以上,远高于EP固化时的最高温度150℃,完全能够满足EP材料成型加工的需要。其次,HBPPA一步降解,主要是分解形成聚磷酸或偏磷酸,并进一步交联成炭,同时释放出大量的NH3、H2O,其最大热分解温度出现在311.6℃,最终形成47.7%的炭层。而随着CNT/HBPPA表面包覆厚度的增加,其热分解分两步进行,第一阶段主要为HBPPA的初步降解成聚磷酸或偏磷酸,导致其样品最大的热分解温度(Tmax1)提前出现(255.5℃和236.9℃),但降解速率变缓,第二阶段因为CNT的保护作用使残炭的交联滞后(337.3℃和315.0℃),且其残炭率亦逐渐下降。综合比较,CNT/HBPPA-3在两者的协同作用下,显示出了相对较高的热稳定性和成炭率,阻燃潜力最大。

图7 CNT-COOH、HBPPA及CNT/HBPPA的TG和DTG曲线Fig.7 TG and DTG curves of CNT-COOH,HBPPA and CNT/HBPPA

表2 CNT⁃COOH、HBPPA及CNT/HBPPA的TG和DTG数据Tab.2The data of CNT-COOH,HBPPA and CNT/HBPPA obtained from TG and DTG curves

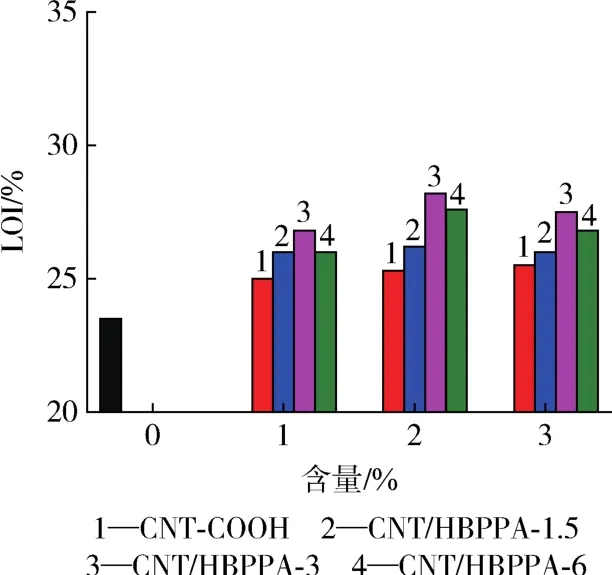

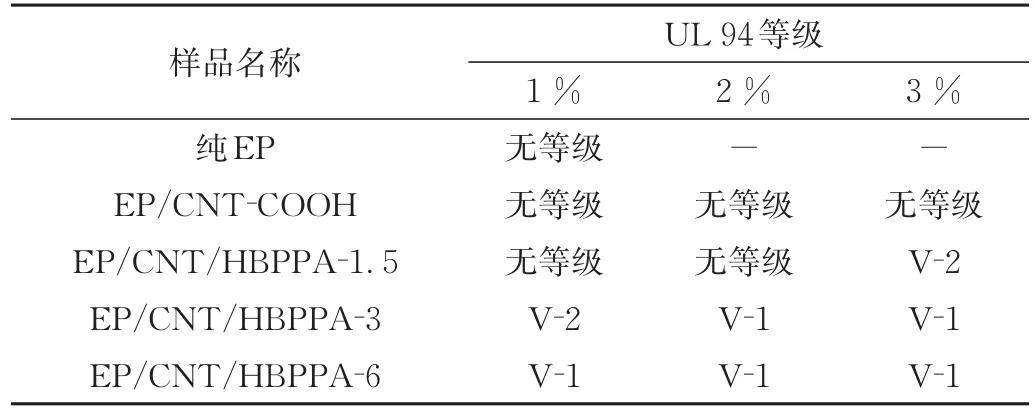

2.3 EP复合材料的阻燃性能分析

采用通用的氧指数分析仪和垂直燃烧仪对EP复合材料的阻燃性能进行了测试分析。图8和表3分别显示EP复合材料的极限氧指数和垂直燃烧等级数据。纯EP因为交联成网状结构,残炭率高,因此其LOI值略高为23.5%,但燃烧过程中烟雾大,燃烧时间长,可完全蔓延至夹具,烧毁整个样条,其UL 94测试为无等级。当仅加入CNT-COOH后,其LOI稍有提高,达到25.0%,燃烧火势减弱,但时间较长,其UL 94测试亦为无等级。纯CNT的热稳定性极好,高温下亦不分解,可形成残炭的骨架结构,提高残炭致密性,减缓外部氧气的进入以及内部热分解可燃气体的逸出,起到一定阻燃效果。而当加入CNT/HBPPA后,相同含量下,EP复合材料的垂直燃烧等级随其表面包覆厚度的增加而提高,只需1%的CNT/HBPPA-6可使EP复合材料达到UL 94 V-1级别,而2%的CNT/HBPPA-3亦可使EP复合材料达UL 94 V-1级别,这是因为在HBPPA和CNT的共同协同作用下,HBPPA分解产生的聚磷酸或偏磷酸交联时与CNT交织于一体,形成了更加致密、更坚固的残炭保护层,起到更好的隔热、隔氧作用。比较LOI发现,CNT/HBPPA-3在2%含量下显示出最高的LOI为28.2%,过高含量及表面包覆过厚反而降低了其LOI。众所周知,纳米材料的长径比较高,比表面积过大,极易团聚,从而使得高含量的CNT/HBPPA反而分散性下降,形成的网络结构不均匀,部分孔洞的出现反而有助于可燃气体和氧气的交换,从而引起阻燃性能的下降。而CNT/HBPPA-6出现的交联部分亦导致其分散性下降,也会引起了其阻燃性能的下降。综合起来,2%的EP/CNT/HBPPA显示出相对较好的阻燃性能。因此,后续的分析以2%含量的EP复合材料为主。

图8 纯EP及EP复合材料的LOI值Fig.8 LOI of pure EP and EP composites

表3 纯EP及EP复合材料的UL 94等级Tab.3 UL 94 grade of pure EP and EP composites

2.4 EP复合材料的热稳定性分析

图9为纯EP和EP复合材料(阻燃剂含量均为2%)的TG和DTG曲线,相应数据列于表4。纯EP的T5%为294.9℃,然后在379.9℃达到Tmax,分解速率较快,残炭率为19.7%。EP/CNT-COOH的初始温度显著改善,T5%为364.3℃,Tmax亦增加到383.7℃,残炭率稍有提高至21.0%,这是因为CNT具有较高的热稳定性导致的。而EP/CNT/HBPPA复合材料的较EP/CNT-COOH有所下降,但是比纯EP高60℃左右,表明EP/CNT/HBPPA复合材料的热稳定性有显著改善。如式(1)所示:

图9 纯EP和EP复合材料的TG与DTG曲线Fig.9 TG and DTG curves of pure EP and EP composites

表4 纯EP和EP复合材料的TG与DTG数据Tab.4 TG and DTG curves of pure EP and EP composites

式中Ccomposities——EP复合材料的理论残炭率,%

CEP——纯EP的残炭率,%

CCNT-COOH——CNT-COOH的残炭率,%

CCNT/HBPPA——CNT/HBPPA的残炭率,%

WEP——纯EP在EP复合材料中的质量分数

WCNT-COOH——CNT-COOH在EP复合材料中的质量分数

WCNT/HBPPA——CNT/HBPPA在EP复合材料中的质量分数

由表4可知,EP/CNT-COOH复合材料的理论残炭率与实验残炭率几乎相等,说明CNT-COOH与EP之间仅仅是物理混合,无化学协同效果。而随着CNT/HBPPA包覆厚度的增加,EP/CNT/HBPPA的理论残炭率是逐渐下降的,然而其实验值确实逐渐增大,这说明CNT/HBPPA与EP基体间发生了化学反应,使得EP与阻燃剂CNT/HBPPA残炭交联于一体,形成了更加夯实、更坚固的炭层,有显著的协同效果。

2.5 EP复合材料的残炭分析

将纯EP和EP复合材料(阻燃剂含量均为2%)在马弗炉中加热处理,分别于250℃、400℃和600℃下各保温30 min,并拍下图片,分析其热稳定性能,如图10所示。并将600℃下的残炭形貌进一步采用SEM分析进一步观测,如图11所示。纯EP在升温过程中逐渐熔融,导致其尺寸形貌发生改变,并最终分解,只形成少许的、碎末式的残炭(21%),其SEM照片发现残炭中存在大量的孔洞且未有膨胀现象,这为空气和分解产生的可燃性气体的交换提供了通道,导致其阻燃性能较差。而加入CNT-COOH后,经高温处理后,其EP复合材料残炭尺寸虽然下降明显,但仍能保持原有长方体形貌,残炭率提高至26%,SEM照片发现其残炭层表面有大量凸起,孔洞尺寸和数量减少,这对其阻燃有一定改善作用。不同EP/CNT/HBPPA升温过程中均出现明显膨胀现象,形貌保持完好,但是尺寸收缩度不一致,很显然EP/CNT/HBPPA-3复合材料保持的最完整,残炭率也最高为35%,其残炭表面有大量隆起的“炭包”(如图11中绿色圆圈所示),表明有膨胀效应,进一步放大这些“炭包”,可以清晰地看到许多碳纳米管交织在一起形成了致密的、坚硬的保护层,犹如“蚕茧”,对内层有极佳的隔热隔氧作用,从而起到良好的阻燃效果。

图10 EP复合材料的燃烧残炭照片Fig.10 Carbon residue diagram of EP composites

图11 EP复合材料燃烧后残炭的SEM照片Fig.11 SEM of carbon residue of EP composite after combustion

2.6 EP复合材料的力学性能分析

表5为2%含量下EP/CNT/HBPPA复合材料的力学性能数据。纯EP的拉伸强度仅为25.9 MPa,冲击强度为9.07 kJ/m2,难以满足高性能场合的要求。在加入羧基化碳纳米管之后,由于高强度、高模量的碳纳米管分散在基体中起到了“骨架”作用,可以分散并承担外部载荷,从而可以提高基体的力学性能[22],但是CNT在基体中的分散性比较重要。而当CNT经过表面包覆改性后制备的EP/CNT/HBPPA复合材料的拉伸强度和冲击强度进一步提高,其中EP/CNT/HBPPA-3复合材料的拉伸强度和冲击强度最高,分别为53.287 MPa和11.19 kJ/m2,较纯EP提升了51%和18.9%。这是因为CNT/HBPPA表面富含高活性的氨基,可以与EP基体进一步发生化学反应,形成更牢固的界面层,同时也分散地更加均匀,形成更加致密“网络骨架”结构,可以承担和分散更多的外部载荷,增强作用更显著;其次,超支化结构含有大量的空腔,为分子链的变形提供了空间,进而吸收能量,提高其韧性,但由于聚磷酰胺的刚性结构,增韧效果改善不太明显,后续还需进一步改进。

表5 EP复合材料的力学性能Tab.5 Mechanical properties of EP composites

3 结论

(1)采用CNT-COOH为基底,POCl3和DDM为单体,三乙胺为催化剂和缚酸剂,成功制备了包覆厚度可控、热稳定性较好的CNT/HBPPA膨胀型阻燃剂,其直径范围是23~90 nm,残炭率为77.5%~58.9%;

(2)EP/CNT/HBPPA-3显示出较好的阻燃效果,只需2%可使该复合材料的LOI值提高至28.2%,UL 94达V-1级,表明CNT与HBPPA之间有较好的阻燃协同效应;

(3)基于CNT/HBPPA表面富含大量的活性基体与EP基体间形成了较好的界面作用并改善了其分散性,EP/CNT/HBPPA-3也拥有显著的增强作用,其拉伸强度较纯EP提高了51%。