工程结构振动LoRa远程监测系统

2021-09-27陈明玺孙玉国曾恺昀

陈明玺,孙玉国,曾恺昀

(上海理工大学光电信息与计算机工程学院,上海 200093)

0 引言

机电设备工作时会产生振动,引起其内部的机械性磨损、结构性疲劳,最终导致设备的结构损伤,缩短使用寿命,更可能出现恶性机械事故[1-5]。为了准确监测多台机电设备工作时的振动情况,本文设计了基于LoRa的多节点机电设备结构振动远程监测系统。

为简化上传数据量,减小服务器计算负担,本文利用物联网边缘计算技术,在边缘设备中部署对采集数据的计算任务,减小系统能源消耗,保证实时处理能力[6]。利用MEMS加速度计测量机电设备的振动频率,通过STM32F103微控制器对采集数据进行分析处理,提取振动加速度大小、阻尼系数、振动频率及初始相位4项特征参数。当机电设备振动加速度大于阈值时,通过LoRa技术自组网,高效传输振动特征数据[7-8],实现同时对多台机电设备的振动情况进行监测。

1 LoRa振动监测系统架构

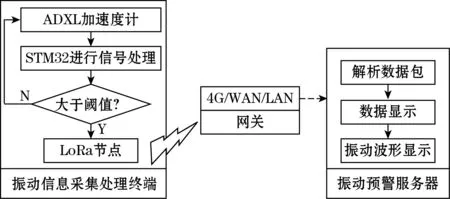

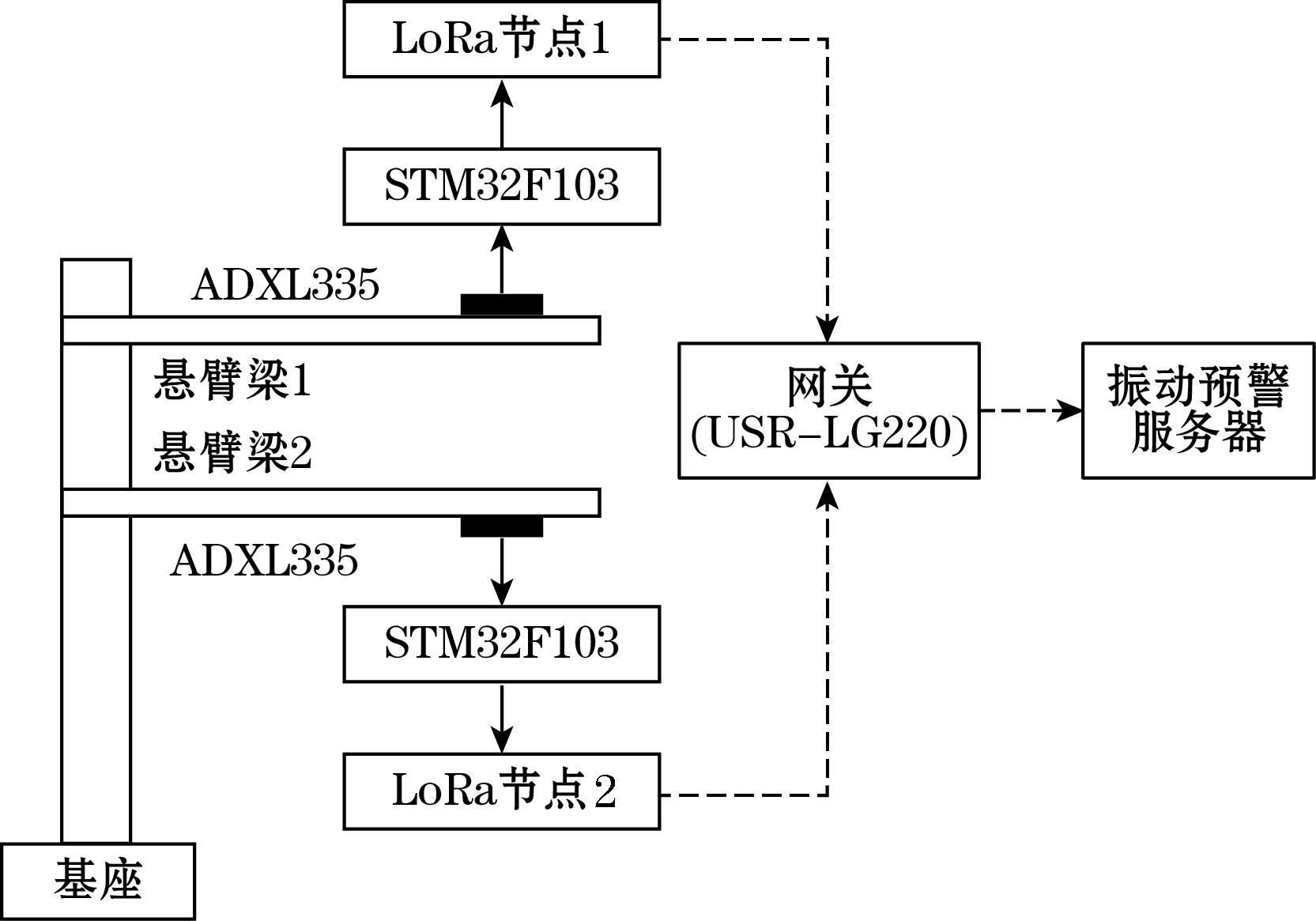

如图1所示,机电设备结构振动LoRa监测系统分为3部分:振动信息采集处理终端、网关及振动预警服务器。加速度计与机电设备粘贴,采集振动信息;当机电设备振动加速度大于阈值时,微控制器将加速度大小、阻尼系数、振动频率及初始相位信息汇总,通过LoRa节点与网关组网,将振动特征参数传至服务器;在服务器对数据包进行解码分析,利用数据重绘机电设备振动曲线。

图1 结构振动LoRa监测系统架构

机电设备的振动信号是低频微弱信号,要求检测振动信号的MEMS加速度计具有较好的低频特性,并对采集信号时的灵敏度和分辨率等特性有较高的要求。本文选用ADXL335三轴加速度计,具有开环加速度测量架构,在X、Y、Z方向上采用单一的机械结构检测各方向上的运动加速度。因此在每个加速度测量方向都具备较高的正交特性,且跨轴检测灵敏度很低,能够较好地满足实验需求。

2 MEMS加速度计工作原理

机电设备工作时的振动频率与所受加速度的变化频率相同。MEMS加速度计既能测量物体倾斜时的静态加速度,也能测量物体在运动、振动等条件下的动态加速度。在加速度测量系统内部结构中,包括多晶硅表面微加工传感器及信号调理电路。

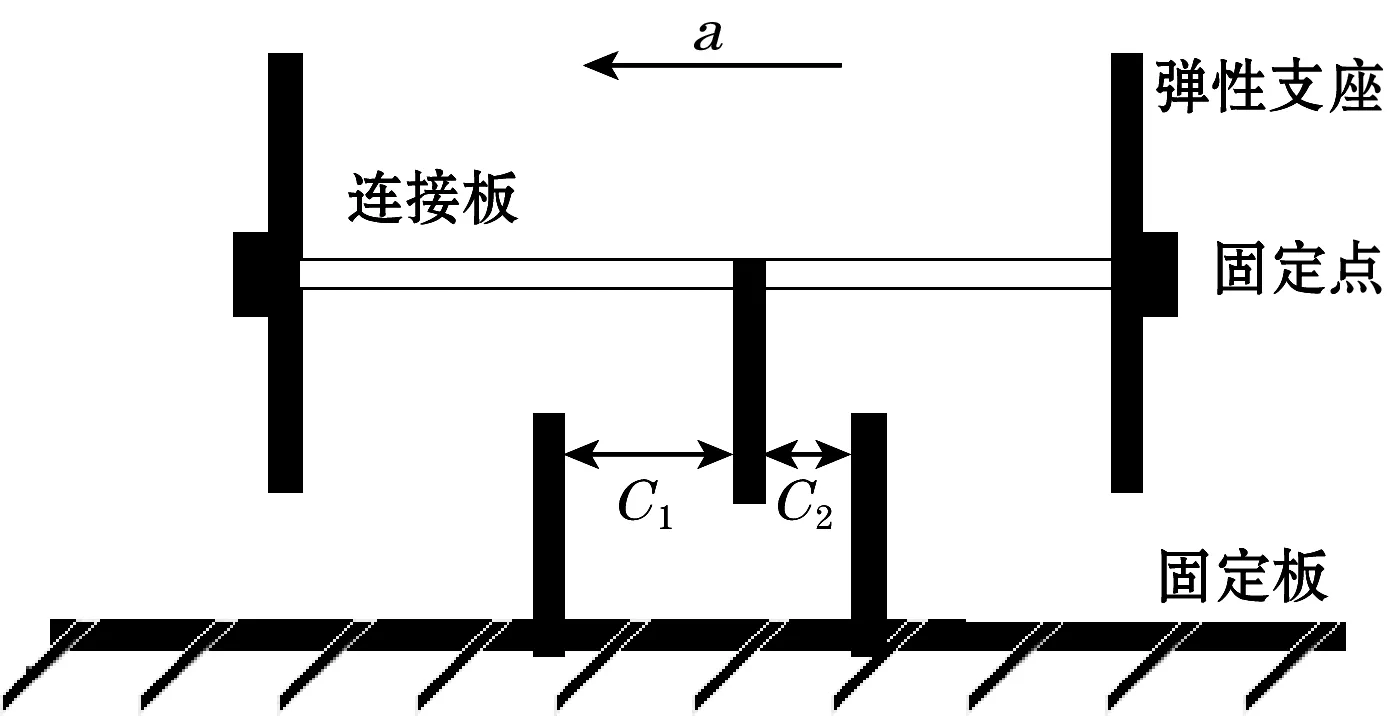

如图2所示,多晶硅表面微加工传感器中的差分电容由独立的固定板和可移动的连接板构成。当待测物体运动时,使得某一间隙变大而另一间隙变小,两个电容器的电容差值发生变化。

图2 差分电容结构图

传感器在运动过程中因间隙变化导致电容变化的差值十分微小,利用电容检测电路将电容的变化检测放大并转化为电压信号输出。加速度计的输出电压与输入检测加速度值呈线性变化,可将测量机电设备的振动频率转换为测量MEMS加速度计输出电压的变化频率。

ADXL335加速度计的输出电压U0与测量得到的机电设备振动加速度a的关系:

U0=1.65+0.33a

(1)

由式(1)可知,当ADXL335加速度计加速度为0时,其输出电压为1.65 V;当仅受重力作用时,其输出电压为1.98 V,输出电压灵敏度值为330 mV/g,其测量范围约为-5g~5g。

3 振动特征信号提取与LoRa传输

3.1 振动特征信号提取

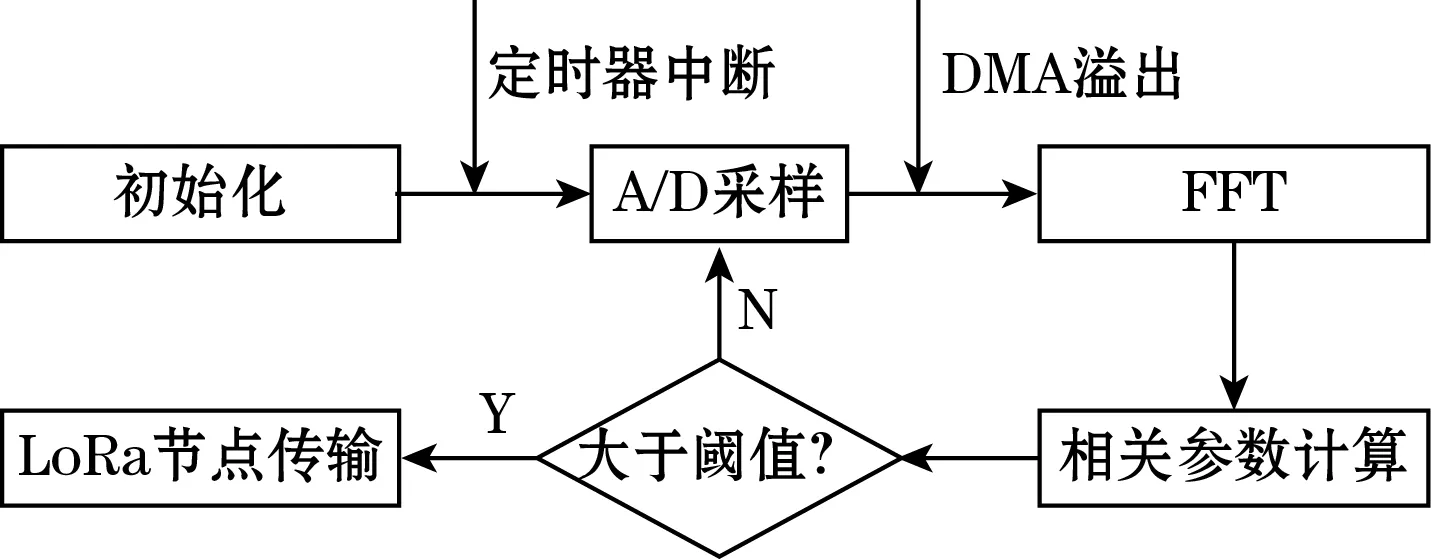

机电设备在工作过程中产生振动,如图3所示为微控制器STM32对振动信息的分析处理流程。加速度计检测机电设备振动时加速度变化,其输出信号为与振动变化频率相同的电压信号。对该电压信号通过A/D采样,利用DMA(直接存储器访问)传输数据,调用DSP库中的算法cr4_fft_256_stm32对信号进行FFT处理,对频域信号峰值检测得到机电设备的振动频率。

图3 振动信号处理流程

进行频率分析时,利用意法公司官方提供的DSP库。因为提供的库函数是基4算法,因此只能计算64、256、1 024个点的FFT。在本文中,设置采样频率为100 Hz,利用256点的FFT。频谱分辨率为频率信号之间的最小距离,即

(2)

式中:fs为采样频率;N为采样点数。

则在本文中的频谱分辨率约为0.39 Hz。

机电设备在振动时,受到空气阻尼的影响,是随时间变化的衰减振动,其振动幅度以指数衰减的形式呈现。减幅系数为

(3)

式中:Ai、Ai+1为机电设备两个相邻的最大振动幅度;δ为变化率;ωn为机电设备无阻尼固有频率;Td为振动周期。

ωd为有阻尼的固有频率。当ξ很小时,ωd≈ωn。则ωn·Td=ωd·Td=2π。由式(3)可得阻尼系数为

(4)

3.2 LoRa数据传输通信

LoRa无线通信技术是一种基于扩频调制技术的远距离信息传输方案。与其他物联网通信技术相比,LoRa接收灵敏度有较大提高[9]。LoRa无线通信技术解决了在传统通信方案中远距离传输与低功耗之间无法兼顾的矛盾,能够提供较大容量、远距离、低功耗的信息传输系统。

网关与多节点LoRa采集终端以典型的星状拓扑结构组成网络,可实现多个节点同时与网关通信。当振动加速度大于阈值时,通过主动上报的方式将振动特征数据上传至网关。网关通过IP地址及端口号识别振动预警服务器,将接收的各节点数据打包上传。

3.3 振动预警服务器设计

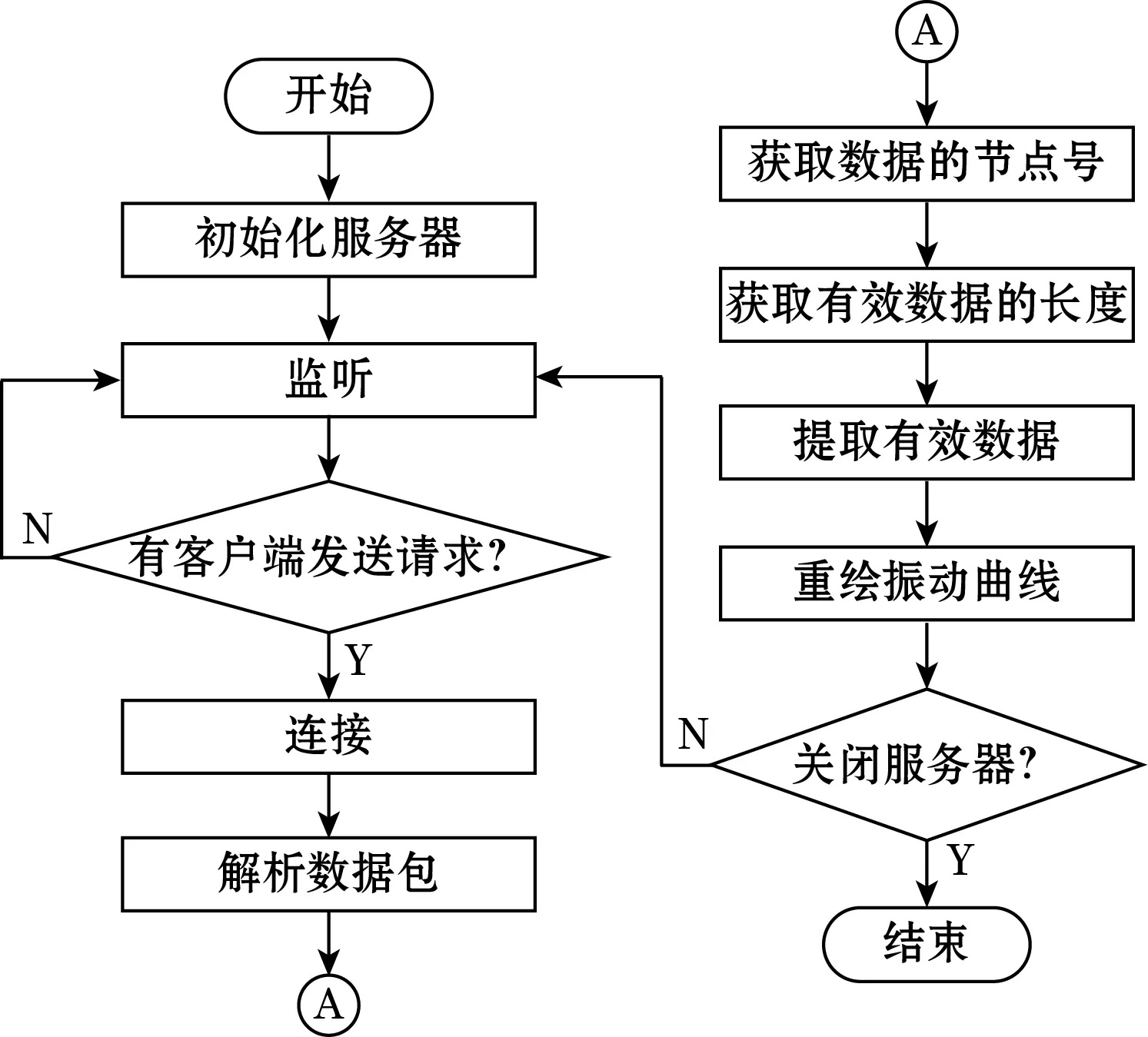

振动预警服务器与网关间利用TCP/IP协议进行数据通信,实现数据的实时上传。服务器对网关上传数据包的处理流程如图4所示。服务器与网关建立联系后,实时接收网关上传的数据包。在服务器中实现对数据包的解析,并将各节点上传的数据区分显示。通过加速度与位移之间的关系,得到悬臂梁的振动幅度。利用振动幅度、阻尼比、振动频率以及初始相位等参数重绘振动曲线。

图4 服务器数据处理流程

4 实验结果与分析

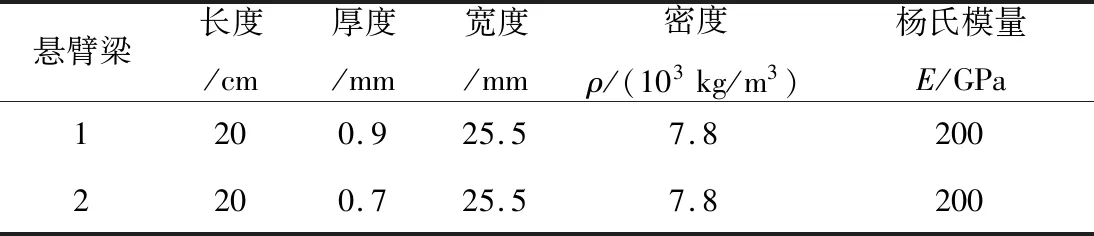

图5为远程监测振动实验设计简图。本文通过利用远程监测悬臂梁的振动情况来模拟机电设备的振动监测。当悬臂梁的振动幅度超过阈值时,检测系统接收到该节点的振动信息。为验证多终端条件下机电设备振动远程监测系统的性能,设计采集两个不同悬臂梁的振动信息。实验选用悬臂梁具体参数如表1所示。

图5 实验装置简图

表1 实验选用悬臂梁参数表

根据欧拉-伯努利相关理论知识[10]可知,悬臂梁的第一阶固有频率的计算公式为

(5)

式中:I为悬臂梁截面惯性矩,I=bh3/12;A为悬臂梁的横截面积;E为悬臂梁的杨氏模量;ρ为悬臂梁的体积质量密度;l为悬臂梁的长度;h为悬臂梁的厚度;b为悬臂梁的宽度。

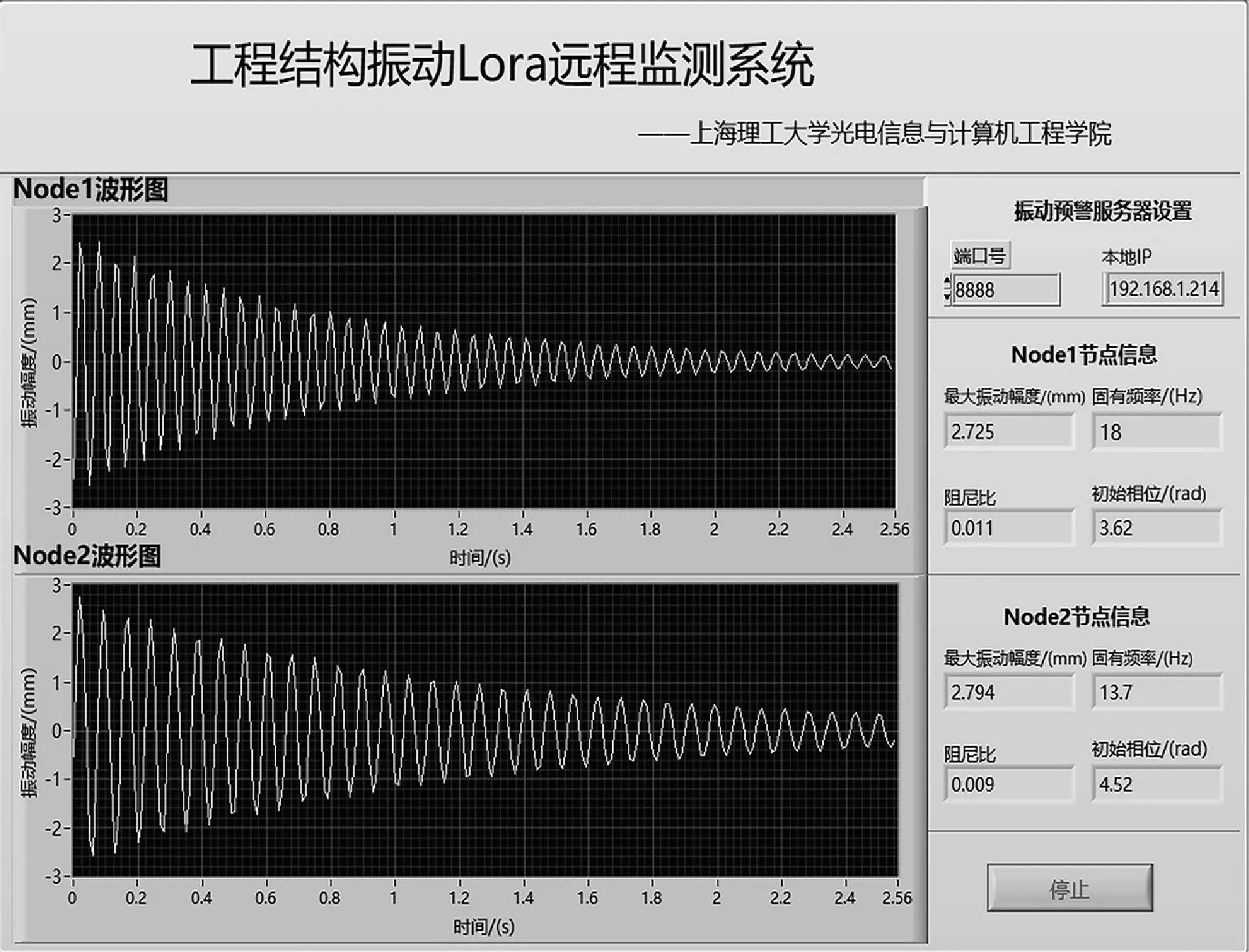

对两个悬臂梁施加较大的激励信号,使得其振动加速度大于阈值(节点1悬臂梁的振动加速度阈值为35 m/s2,节点2悬臂梁的振动加速度阈值为20 m/s2),由服务器接收后解码显示,能够实现以较小的数据量传递机电设备的振动信息。结果如图6所示。

图6 服务器测量结果

根据测量结果可知,MEMS加速度计采集得到的悬臂梁振动信号幅度随时间的变化而衰减。由表2可知系统测量得到的振动频率与上述理论计算结果基本一致,表明该监测系统能够较精准地监测振动频率。通过机电设备远程监测系统可以成功检测设备结构振动超过阈值的情况,并将具体信息及时上报。

表2 系统测量与理论计算结果对比

5 结束语

本文利用MEMS加速度计及微控制器来监测机电设备的振动频率,经边缘计算后,将振动加速度超过阈值的结果通过LoRa节点上传至网关,并设计预警服务器利用振动信息重绘振动曲线。实验数据表明,LoRa节点上传的机电设备振动频率结果与相关理论计算结果接近,表明本系统的测试方法是有效的。与传统的单节点机电设备监测方式相比,利用边缘计算、LoRa通信等技术的多节点测量方式能够远距离监测大量的机电设备的振动情况,极大提高监测效率。