基于位置敏感器件的液位检测系统及其数据处理

2021-09-27高永强弓海霞

高永强,弓海霞

(1.无锡科技职业学院,江苏无锡 214028;2.哈尔滨工程大学,黑龙江哈尔滨 150001)

0 引言

光固化立体成型(SLA,stereolithography)工艺利用液态光敏树脂作为原料,采用紫外激光分层填充固化和逐层叠加的方法,实现复杂三维零件的制作,成型零件具有精度高、结构强度适中、后处理简单等特点[1],被广泛应用于产品模型的制作。在光固化立体成型过程中,光敏树脂液面位置的控制精度对制件的成型精度和固化质量影响较大,成型时光敏树脂的液面位置受工作台升降扰动、温度变化、供液流量以及设备震动等因素的影响而变化,如何准确地测量液面位置是保证成型质量的关键[2-3]。

光敏树脂为腐蚀性强黏度高的液态树脂,光固化立体成型工艺中分层层厚一般在0.05 mm以上,测量精度要高于最小层厚,因此在测量方式上通常利用位置敏感器件(PSD,position sensitive detector)和点激光光源,依据激光三角法测量原理实现光敏树脂液位的检测,此方案具有非接触和精度高的优点,且系统硬件结构相对简单。在成型过程中,紫外激光不断照射树脂造成光线散射,设备工作环境中的照明光源也会有光线进入到设备腔体内,位置敏感器件是一种半导体光电敏感器件,外界杂散光对位置敏感器件的测量精度影响较大[4]。设计液位检测系统时,不仅要考虑检测系统自身的精度,也要考虑在检测过程中外界因素对检测数据精度的影响。相关文献在设计系统时[5-6],主要考虑了液位检测系统的软硬件结构和精度标定,并没有考虑使用环境对测量数据的影响并做出相应处理,在标定精度时只是采用最小二乘法线性拟合,没有充分考虑位置敏感器件的特点,程智从硬件电路和数据处理两个方面进行改善[7],但对数据只是做了基本的均值滤波。本文在详细设计基于位置敏感器件的激光液位检测系统的基础上,进一步优化位置敏感器件的精度标定方法,采用分段拟合的方法提高检测系统的精度,在分析位置敏感器件误差特点的基础上,针对每段误差的特点,分别采用不同的数据处理算法来进一步提高测量数据的准确性。

1 液位检测系统

1.1 位置敏感器件的工作原理

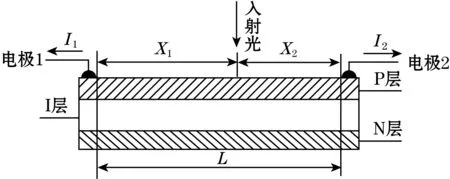

位置敏感器件是一种能检测光点位置的光电器件,其工作原理为横向光电效应,一维PSD的断面结构如图1所示,它由3层构成,最上一层为P层,中间为高阻的I层,下层为N层,当光照射在PSD光敏面上时,在光斑处产生比例于光能的光生电流I0,横向光电效应使得光生电流流过P层,从P层的两个电极输出电流,由于P层电阻是均匀的,因此,两电极输出的光电流I1和I2反比于入射光斑位置到各自电极间的距离X1和X2,且I0=I1+I2。若L为两电极之间的距离,X1为电极1到光斑入射位置的距离,则通过式(1)可得到入射光斑的位置:

图1 一维PSD端面结构图

(1)

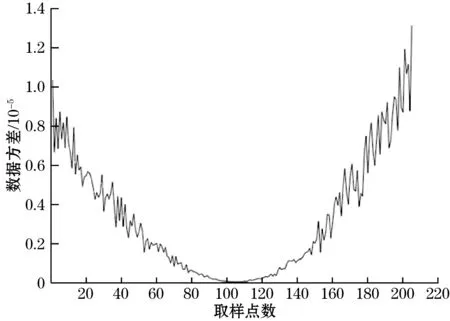

因位置敏感器件光敏面上的阻性不均匀和边缘效应等因素,导致位置电流输出存在非线性,越靠近边缘区域非线性误差越大,同时边缘区域重复测量数据的方差较中心区域大很多,如图2所示[8]。

图2 一维PSD的输出线性误差和测量数据方差

1.2 激光三角法

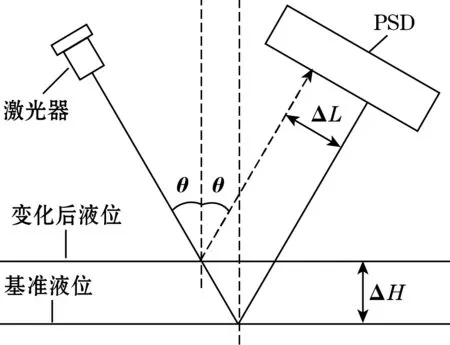

液位检测系统采用激光三角法原理检测树脂液面,激光三角法是通过反射激光来确定位置变化的测量方法,该方法利用光电技术对位移进行非接触测量,具有精度高、速度快和非接触等特点,非常适合用来进行树脂液位的测量。由于树脂液面为镜面,采用斜射式激光三角法时,在角度合理的情况下,可以保证激光光束被反射的能量达到接收器件的工作条件,使接收器件输出足够大的信号,以满足测量要求。

反射式激光三角法测量原理如图3所示,一束激光经被测树脂液面反射后照射到接收器件表面,当树脂液面高度H发生变化时,激光光斑在接收器件表面的位置L也相应地发生变化,通过测量光斑在接收器件表面距离的变化后,由式(2)可得到液面高度的变化值,具体公式如下:

图3 斜射式激光三角法测量原理图

(2)

式中:ΔH为液面相对高度;θ为激光入射角;ΔL为光斑在接收器件上的相对位置。

1.3 液位检测系统硬件设计

1.3.1 液位检测系统的硬件结构

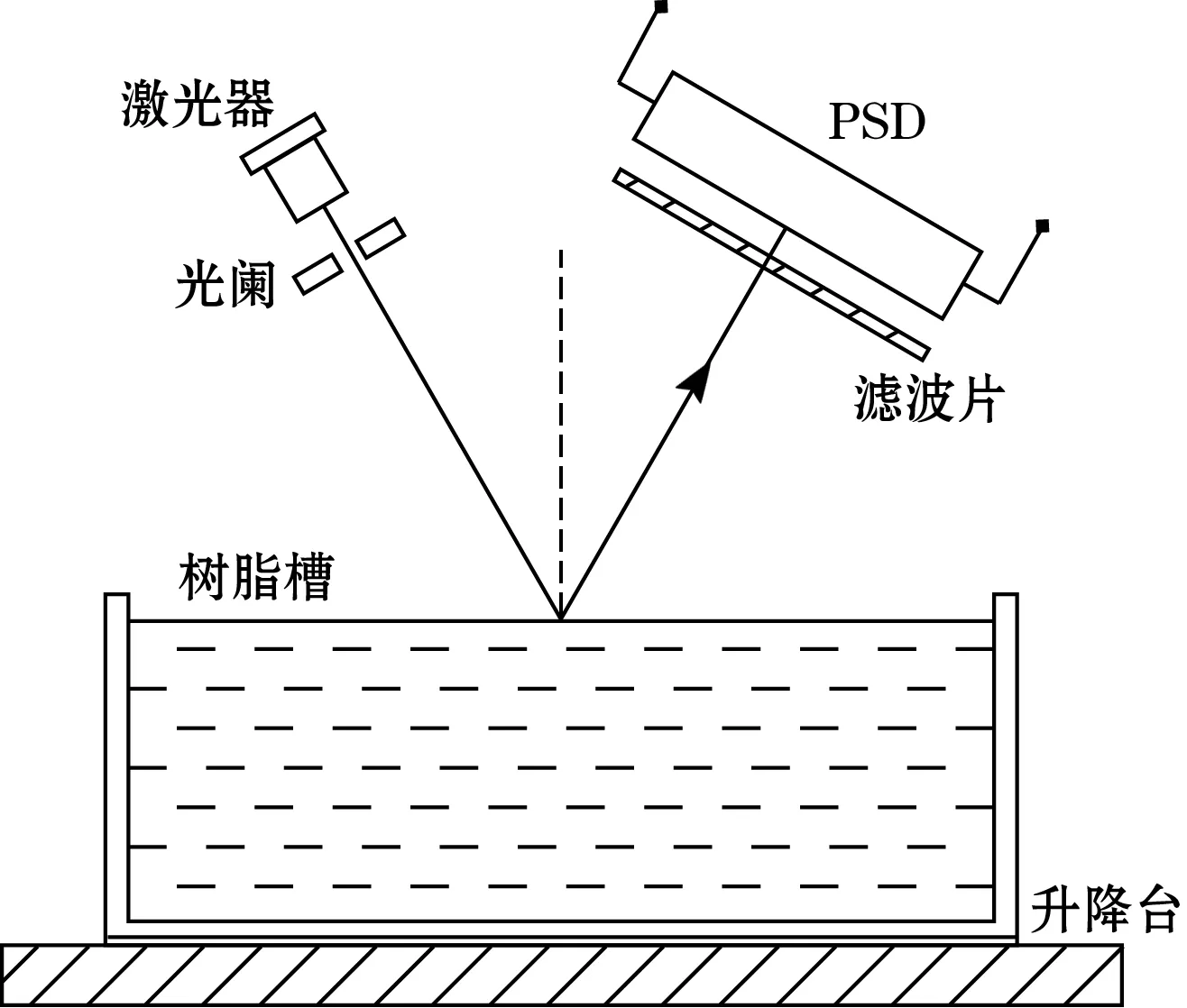

液位检测系统的硬件结构如图4所示,点激光源发出的激光束经整形透镜整形后,通过直径为1 mm的光阑,然后照射到液面上,激光束被树脂液面反射后通过滤波片照射到一维PSD传感器的光敏面上,通过测量PSD两端电极输出电流,就可以利用式(1)和式(2)确定激光光斑在PSD表面上的位置,最后得到液面的高度位置。

图4 液位检测系统的结构示意图

液位检测系统所用FTS1-W104型一维PSD的光敏面长为20 mm,宽为2 mm,光谱范围:380~1 100 nm,位置分辨率为1 μm。当入射角θ为60°时,传感器的理论分辨率为3.46 μm,满足设计提出的5 μm以内的分辨率要求,此时液位检测系统的最大量程为11 mm。激光束照射时,如光斑边缘接近PSD光敏面的边缘时,会产生较大测量误差,光斑越靠近边缘,误差越大,为减小边缘效应,硬件设计上尽可能将光斑缩小,同时控制光斑照射于PSD光敏面中间位置。检测系统用DI670-1-3型半导体红外高准直圆光斑激光器作为检测光源,其波长为670 nm,输出功率为3.0 mW,出瞳孔径为2 mm,使激光束通过光阑形成直径为1 mm的平行光束,再照射到PSD中间位置。由于背景光对PSD输出电流有较大的影响[9],硬件上液位检测系统通过添加滤波片减小背景光对器件的干扰,软件上通过对采集的检测数据进行处理,提高检测精度。

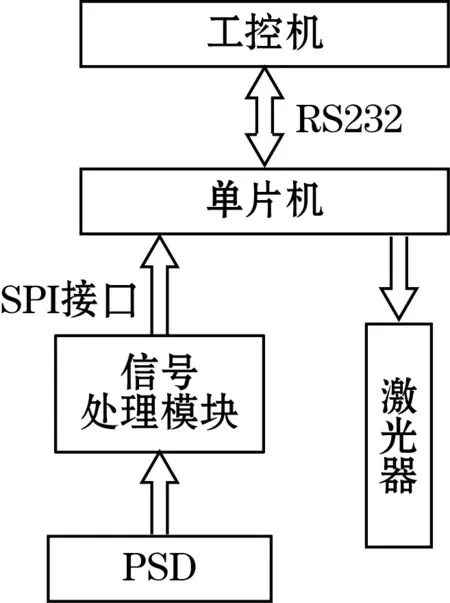

1.3.2 电路原理

液位检测系统为光固化立体成型设备中的一个子系统,用于在成型过程中实时测量树脂液面的位置,液位检测系统的电路构成如图5所示,数据采集部分利用C8051F020单片机作为控制单元,PSD产生的2路电流信号分别经信号处理模块转换为数字信号,单片机定时读取数据并将采集的数据经RS232串口发送给上位机,上位机以工控机为核心,负责光固化立体成型设备的过程控制和相关数据处理,工控机接收到单片机发来的数据后,完成数据处理和位置显示。

图5 液面检测系统电路

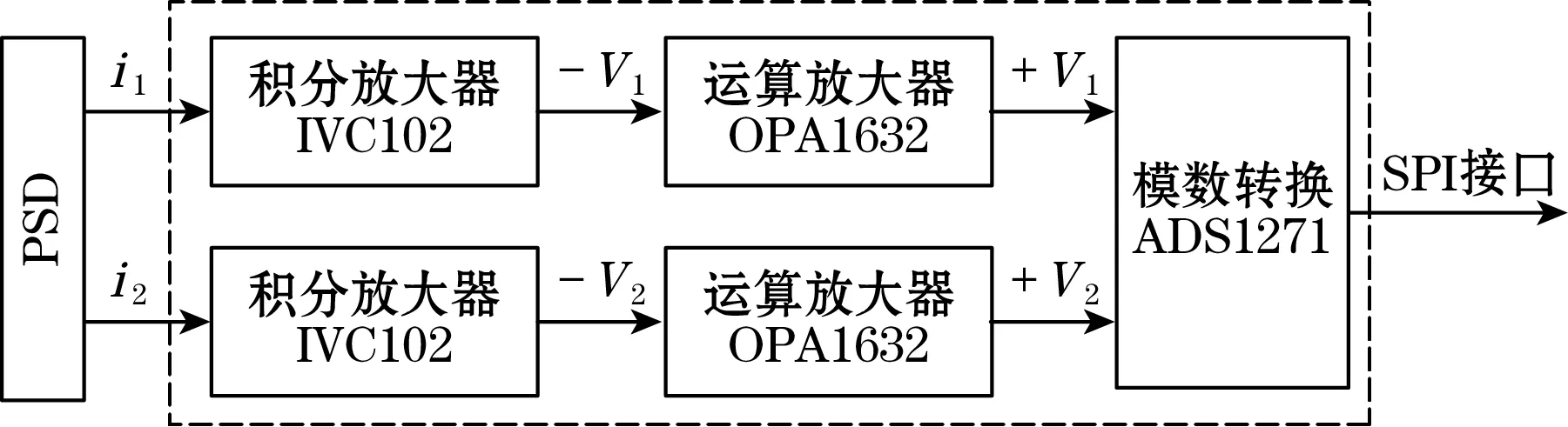

PSD的输出电流很微弱,在mW级功率激光的照射下,产生的光电流为几十到几百μA。常见的电流信号转换是由运算放大器和电阻构成的电阻反馈式电路转换,当被检测电流很小时,电阻反馈式转换电路的反馈电阻阻值很大,将带来很大的噪声,影响系统的测量精度。而电容反馈式转换电路采用积分形式进行跨阻放大,电容在理论上没有约翰逊噪声,所以电容反馈比电阻反馈式转换电路测量弱电流的噪声低很多[10]。PSD信号处理模块采用电容反馈式转换电路放大PSD输出的电流信号,如图6所示,IVC102精密积分放大器将输入的微弱电流信号转换成负电压信号输出,经OPA1632通用运算放大器组成的信号调理电路,将积分放大输入的负电压信号抬升2.5 V变为正电压信号,并缓冲后送给ADS1271采集单元电路,再经SPI接口将数据传输给单片机,ADS1271为24 bit Σ-Δ高精度ADC,最高转化速率为105 KSPS。单片机是数据采集部分的核心,主要任务有产生IVC102积分开关时序,与ADS1271进行通信采集信号电压,并将采集的信号数据上传给工控机。

图6 信号处理模块

1.4 液位检测系统的标定及数据处理

1.4.1 液位检测系统的标定

PSD光敏面的阻性不均匀和边缘效应导致光点移动位置与输出电流的非线性,位于PSD光敏面中间位置的线性度较好,越靠近边缘位置线性度越差。为了充分利用PSD的有效工作区域,同时保证测量精度,根据PSD的输出特征,液位检测系统采用三段式标定方式,根据实测数据的变化趋势及误差波动将工作区域分为3段,中间段线性度最高,采用最小二乘直线拟合,两边线性度差的部分,采用多项式曲线拟合。

(3)

1.4.2 检测数据处理

标定液位检测系统时,系统工作在理想的工作环境中,此时采集的数据受外界干扰小,准确度高。而测量光敏树脂液位高度的时候,设备工作环境中的光源及外界杂散光会对位置敏感器件产生影响,进而对检测系统实时采集的数据产生影响,因此需要对采集的数据进行处理,以提高采集数据的准确度。从图2可知,PSD边缘区域重复测量数据的方差较中心区域的大很多,中间区域的线性度好,且方差较小,因此,中间和两边分别采用不同的数据处理算法。卡尔曼滤波算法是效率较高的递归滤波算法,该算法建立在线性最小方差估计的基础上,可得到线性最优的估计值,因此中间部分采用卡尔曼滤波算法;两边部分方差较大,可通过增加采样数量来提高数据的可靠性,数据处理采用平均算法,先对数据进行排序,去除最大最小值,然后求取剩余数据的平均值。

(4)

2 实验结果与分析

标定系统时,采用由光栅尺反馈位置的WN220TA50H型高精度直线模组驱动的升降平台来标定测量仪器,升降台50 mm行程内的绝对定位精度可以达到3 μm,分辨率为1 μm,将光敏树脂槽放置在升降台上,升降台从下向上单向运动,每次移动0.1 mm,系统控制单片机读取5组数据,PSD的最大测量范围为8 mm,上述过程重复3次,然后对测量数据进行拟合,拟合时去除每组中的最大及最小值,以减小拟合误差,再根据数据变化趋势和误差波动对数据分段,最后拟合获得每段的函数方程,实验所得方程如下:

(5)

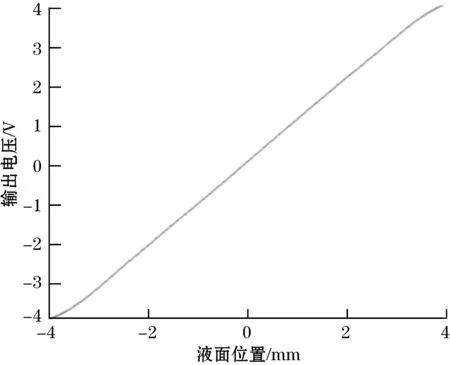

拟合曲线见图7,PSD信号输出的中间部分线性度较好,两端部分的线性度逐渐变差,越靠近边缘部分,线性度越差,因此,液位检测系统只标定PSD在3~17 mm范围内工作面,对应液位检测范围为-4~+4 mm。

图7 拟合曲线

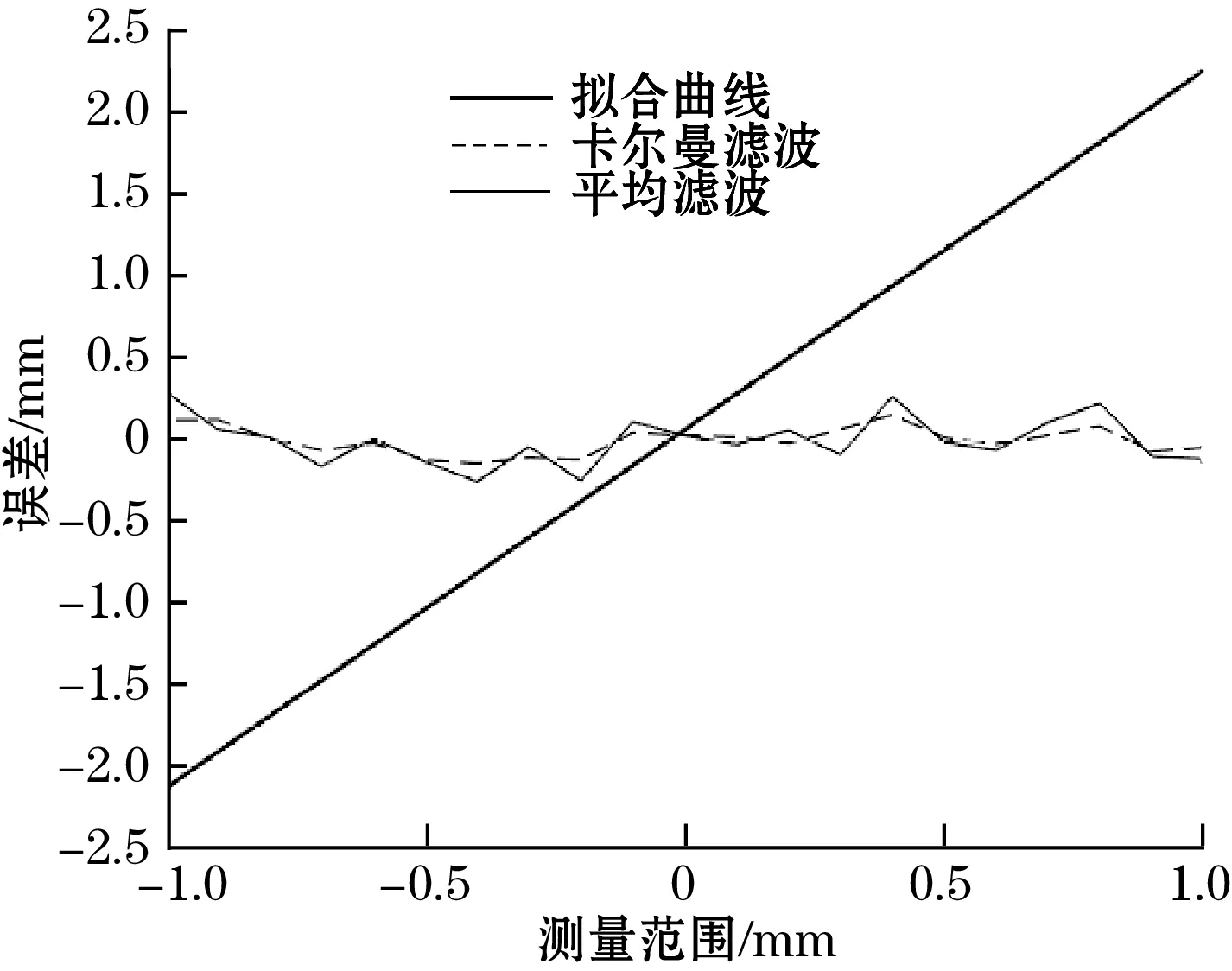

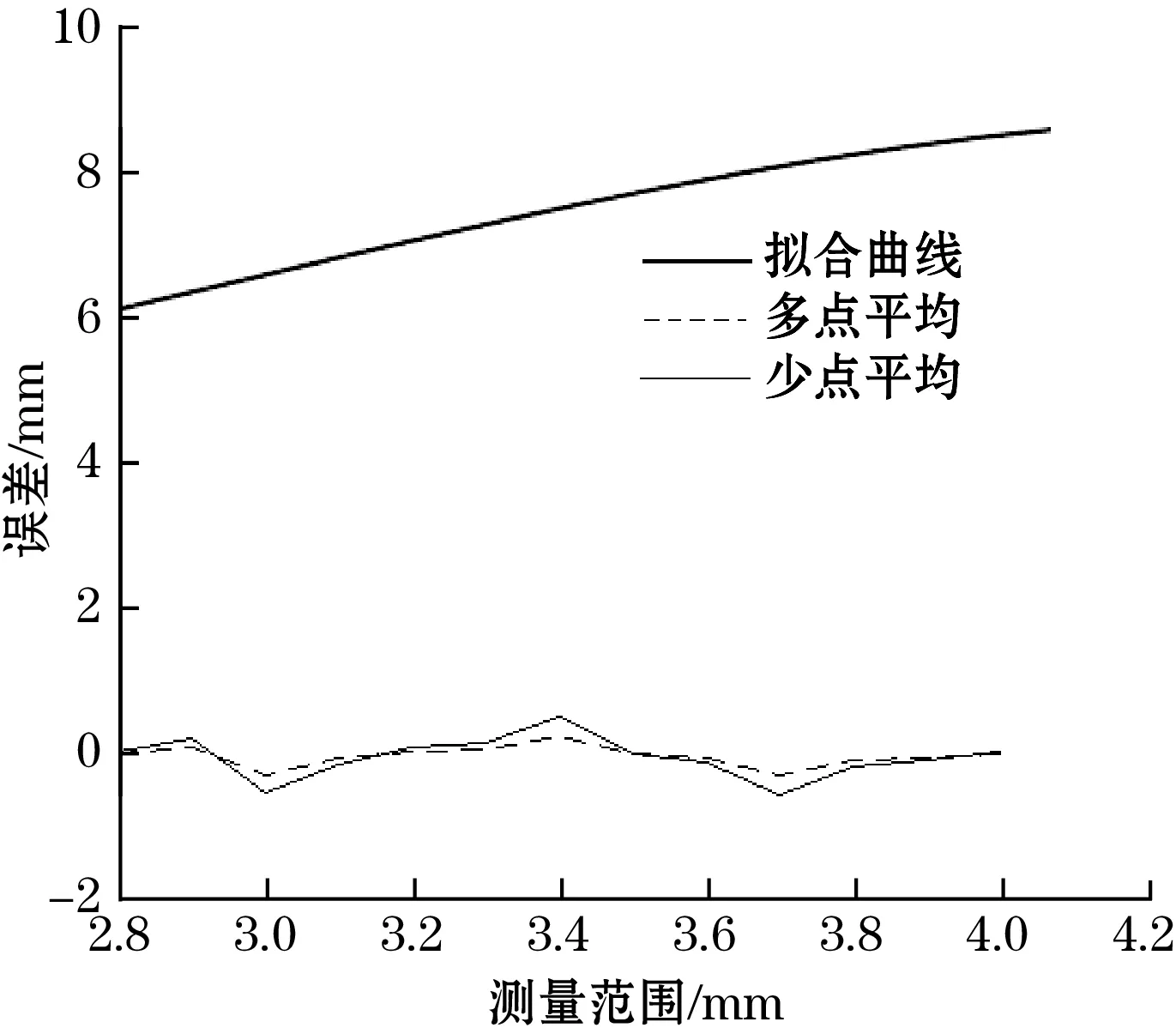

模拟设备真实工作环境,按照标定时的数据采集步骤和要求采集数据,对采集后的数据采用2种不同的数据处理方式处理:方式1,每个点读取5个数据,对5个数据做平均处理;方式2,两端每个点读取9个数据,两端的数据排序后去掉最大、最小值,然后取平均值,中间部分每个点读取5个数据,采用卡尔曼滤波算法处理,处理后对比2种方式获得的液位数据与拟合曲线计算数据的差值,图中显示误差值放大20倍后的数值,如图8和图9所示。

图8 中间部分不同数据处理方式的对比

图9 上端部分不同数据处理方式的对比

从图8可以看出,中间段2种数据处理方式所获得的液位数据总体差别不大,但是采用卡尔曼滤波算法所获得的数据组成的折线平滑,误差小于0.27%;图9为上端部分的液位数据,采用增加取样点方式所得液位数据误差小于0.4%,而取样数据较少的方式1所得的液位数据偏差范围较大,可见针对不同区域检测系统所采用的数据处理算法是有效的。曲线下端与上端的数据处理方法相同。

3 结论

本文研发了基于位置敏感器件的树脂液位检测系统,采用反射式激光三角法原理来测量树脂液位的变化。为了提高检测系统的测量精度,针对位置敏感器件固有的特性,从硬件结构、信号采集、检测系统标定和数据处理4个方面进行优化,硬件上采用增加光阑和滤波片来消除杂散光,信号采集上采用积分放大电路来降低噪声对有效信号的干扰,数据处理上采用分段标定和分段采用不同数据处理算法来提高精度。经过测定,树脂液位检测系统在-4~+4 mm的测量范围内,两端的误差均小于0.4%,中间误差小于0.27%,完全满足光固化立体成型工艺的要求,并已成功应用于相关设备上。