盾构滚刀磨损三维可视化监测系统

2021-09-27张孟喜曹梦佳加武荣

张孟喜,曹梦佳,魏 辉,加武荣,张 靖

(1.上海大学力学与工程科学学院,上海 200444;2.中铁二十局集团有限公司,广东广州 511400)

0 引言

TBM(tunnel boring machine)法和盾构法作为现代城市隧道建设的主要手段,具有安全、高效、可控等特点[1-2]。滚刀作为盾构机破岩掘进的关键构件,其磨损状态直接影响盾构机的掘进效率[3]。但由于滚刀所在掌子面环境复杂,通常难以实时地确定其磨损情况,导致磨损失效的滚刀不能及时更换。

目前用于确定滚刀磨损的方法主要有开仓检查、磨损预测模型和磨损感应装置等。开仓检查需频繁地停机进仓,影响掘进效率且存在安全隐患[4];磨损预测模型通常能预测一定的磨损趋势但精度不足[5-7]。电涡流传感器具有只对金属导体敏感以及非接触式测量的特性,已被证明是测量位移、位置等的有效工具[8],用于监测滚刀磨损能够有效避免掘进过程中泥水、碎石的干扰。郑伟[9]等设计了基于电涡流传感器的实时磨损监测系统,并通过试验验证了其检测值的正确性。李东利[10]等探讨了电涡流传感器的检测机制,并结合现场试验对磨损监测结果进行了温度补偿。但是这些方案均只能固定监测滚刀某一个切面的周向磨损情况,而滚刀的磨损应是三维空间的体现。本文提出了一种将电涡流传感器、磁开关传感器和直线滑台相结合的测量方法,实现对滚刀磨损的全覆盖监测。

1 系统监测原理

1.1 电涡流位移传感器原理

传感器探头内线圈在高频电流的激励下产生交变磁场,当有导体靠近时,导体表面会产生电涡流,而该电涡流又会产生与原磁场相反的交变磁场,从而导致线圈的有效阻抗Z发生改变。Z可表示为与金属导体磁导率u、电导率σ、尺寸因子r、线圈与导体距离δ、激励电流I和频率ω等参数有关的函数:

Z=F(u,σ,r,δ,I,ω)

(1)

当确定了u、σ、r、I、ω等参数时,阻抗Z就成为距离δ的单值函数[11]。

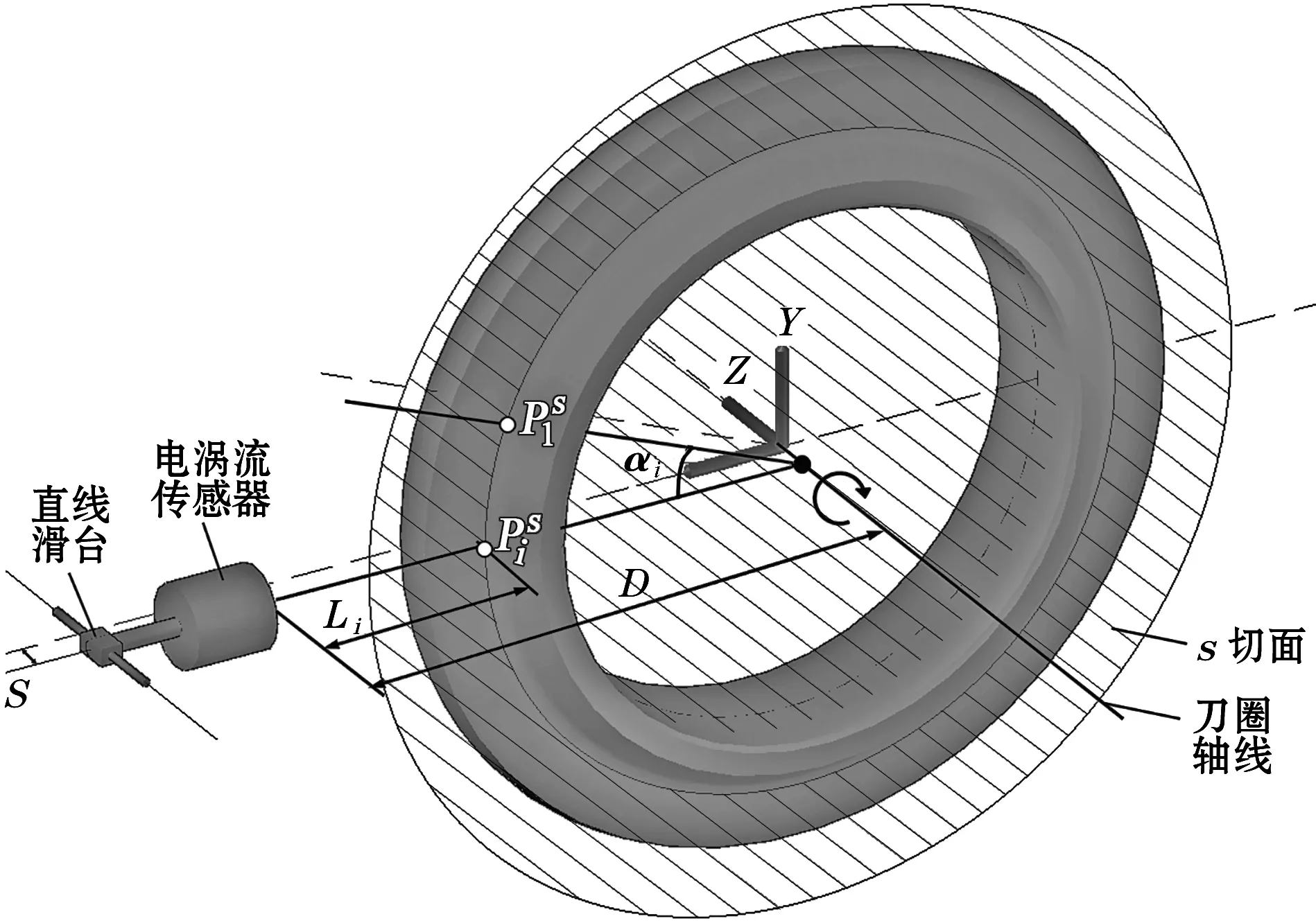

1.2 可视化监测原理

图1 滚刀三维可视化监测原理图

(2)

2 监测系统设计

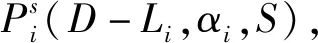

2.1 总体设计

监测系统由数据采集、数据处理、数据传输及可视化系统4个模块组成,如图2所示。为保证系统的正常运转,设计时应结合盾构施工条件,满足精度、量程、信号稳定等要求。

图2 监测系统组成

以低功耗STM32L152芯片作为系统的主控芯片。该芯片拥有128 KB闪存、16 KB内存、4 096字节的E2PROM和8个定时器,具有超低功耗、运算性能强大以及丰富的片上外围模块等特点[12]。

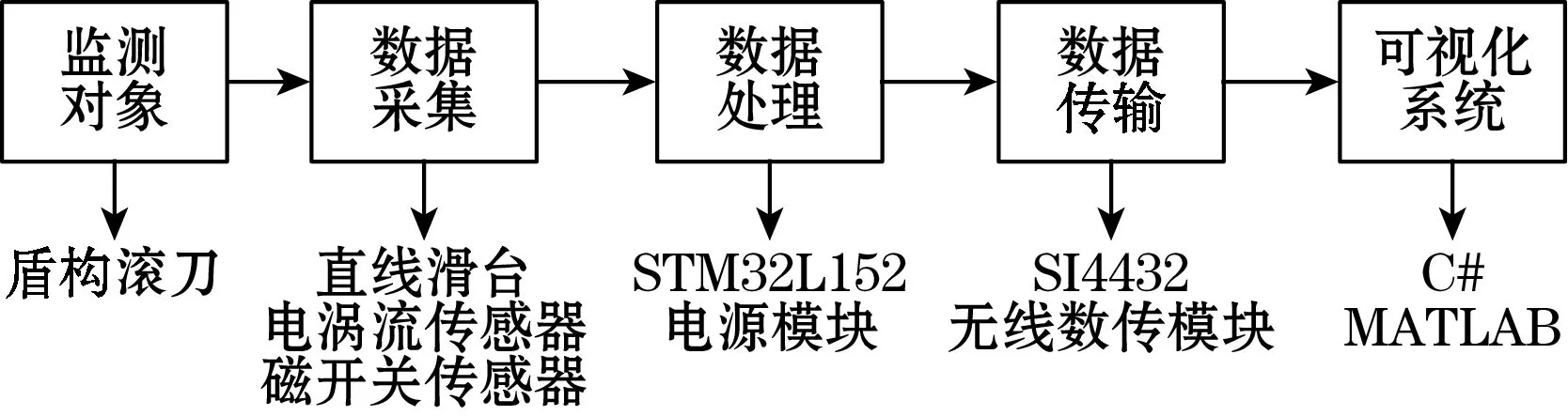

2.2 系统硬件设计

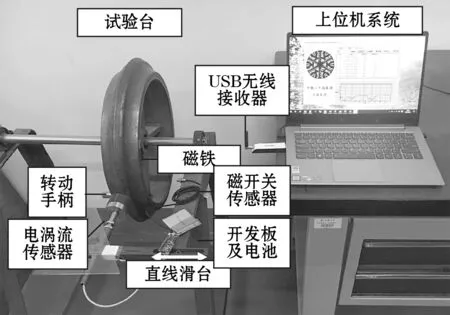

系统硬件在盾构机刀盘上的安装方案[13]如图3所示,由传感器、开发板、直线滑台、磁铁等构成。选用探头直径为50 mm的ZD-220电涡流位移传感器,该传感器为高频反射式电涡流传感器,量程为50 mm,精度为0.2%的量程,可在-20~70 ℃的温度下工作,具有很好的抗干扰性。

图3 监测系统硬件安装图

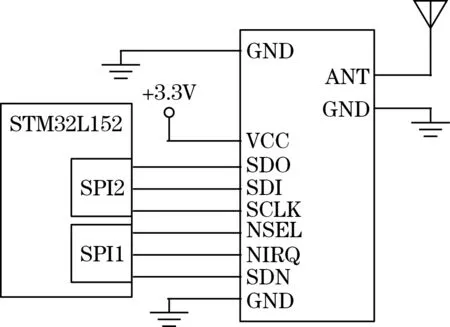

如图4所示,传感器通过同轴连接器与开发板相连。信号经LM358双运算放大电路进行调理后通过12位的ADC模块转换为数字信号,与磁开关信号一同经芯片程序重新编码后储存在缓存中。

图4 信号调理电路图

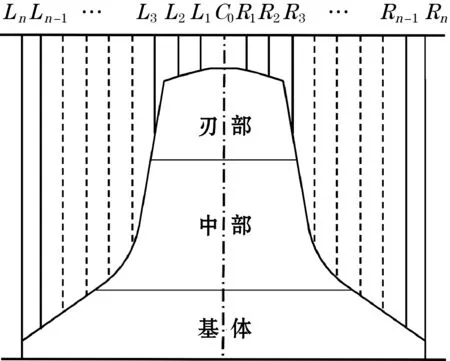

以SI4432芯片作为无线数据传输模块的下位机端,与STM32L152芯片通过SPI传输数据,连接示意图见图5。上位机端采用带有USB接口的无线数传模块,从而可以方便地实现上位机系统与各监测位置芯片之间实时数据传输。

图5 SI4432与单片机连接示意图

硬件系统采用容量为2 500 mA·h的电池供电,配合低功耗微控制器STM32L152和低功耗无线芯片SI4432,在系统连续工作状态下,可使用一个月的时间。

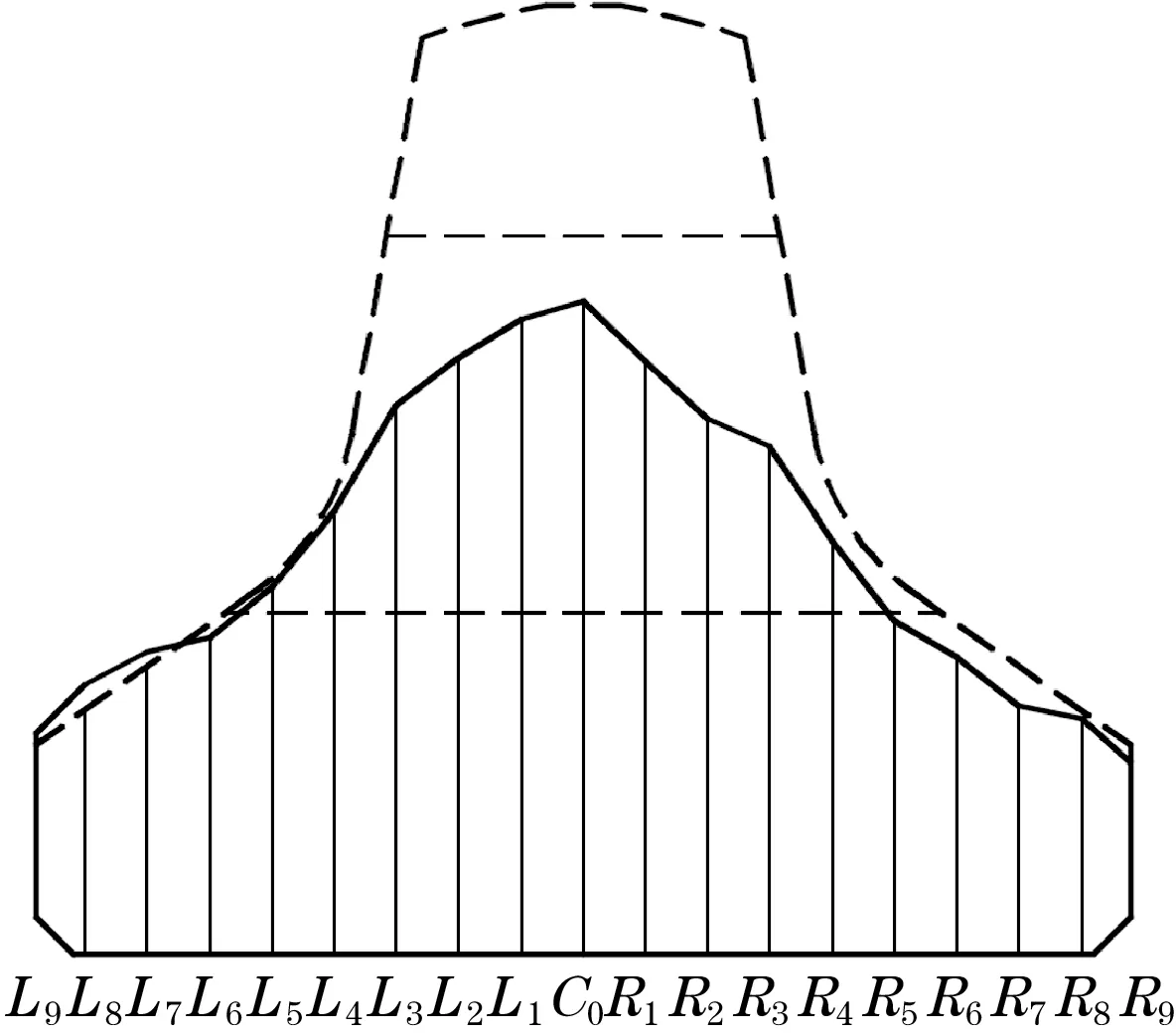

2.3 刀圈不同切面数据标定

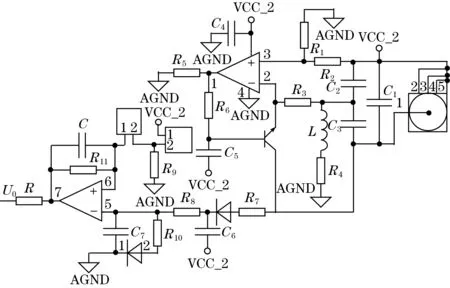

由于刀圈不同位置在破岩过程中受力大小和磨损程度不同,将刀圈剖面划分为刃部、中部和基体3个区域。为还原滚刀表面轮廓,将刀圈沿轴向取2n+1个切面,如图6(a)所示。以C0切面为例,在标定试验中可看出实测距离和传感器测量值呈曲线关系,按最小二乘法对数据点进行三次幂函数曲线拟合,如图6(b)所示。通过标定试验最终得到刀圈轴向各切面的标定函数。

(a)切面划分示意图

拟合函数公式为

(3)

拟合优度为

(4)

滚刀磨损标定值为

δ=x-l0=f-1(x)-l0

(5)

2.4 可视化系统模块设计

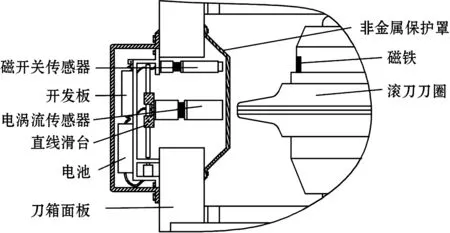

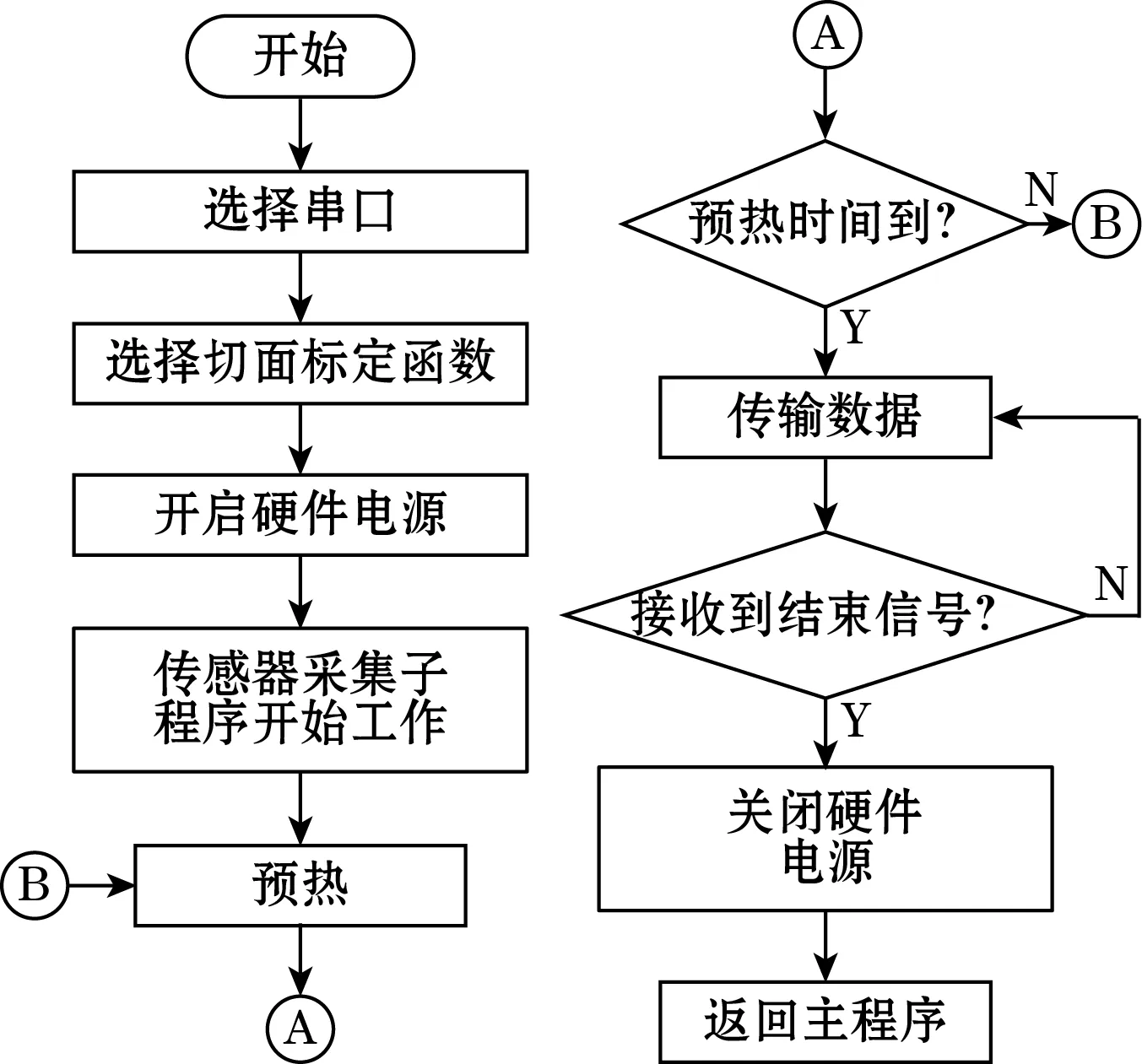

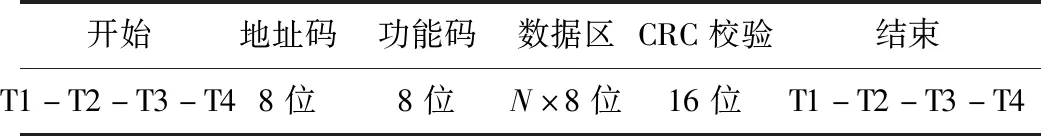

数据采集流程如图7所示,首先在软件选择监测位置的对应串口及切面标定函数,开启电源后,无线模块将启动信号传输至STM32L152芯片,随后开启电涡流传感器和磁开关传感器采集子程序。无线模块使用Modbus-RTU通讯协议,一帧信息的标准结构如表1所示。软件具有实时接收和显示磨损数据的功能,同时还具有生成二维和三维可视化图像、严重磨损报警及数据存储等功能。

图7 数据采集流程

表1 信息帧结构

3 试验验证及分析

3.1 传输稳定性试验

在佛莞城际铁路长隆隧道盾构机拼装管片间隙,电机设备仍在运转状态,将系统硬件设备放置在人仓中,上位机设备从前盾向盾尾缓慢移动,依次检验上位机数据接收的稳定性,测试结果见表2。结果表明监测系统在盾构机工作状态下的最大传输距离为50 m左右,能够适应盾构机工作环境。

表2 数据传输测试结果

3.2 测量精度试验

以施工现场磨损失效的19英寸(1英寸=2.54 cm)滚刀刀圈作为室内试验的研究对象,该滚刀失效类型为均匀磨损。沿刀圈轴向取19个切面,沿周向取24个剖面。试验装置见图8,通过转动手柄模拟滚刀旋转,记录系统输出的磨损标定值δ和游标卡尺实测值δ′:

图8 试验装置

δ′=x′-l0

(6)

式中x′为传感器与刀圈距离的游标卡尺实测值。

3.2.1 刀圈剖面磨损分析

以7号剖面为例,如图9所示。刀圈刃部在破岩力的作用下贯入岩层,导致该部位磨损严重,最大绝对误差为0.55 mm,最大相对误差为3.2%,说明该监测系统在刃部区域的磨损测量值是精确的。刀圈中部在贯入度较大时才会进入岩层中,其磨损量呈由大变小的趋势,最大绝对误差为1.82 mm,最大相对误差为46.3%,说明该监测系统在中部区域的磨损测量值是较准确的。由于刀圈基体一般仅与破碎的岩石产生接触磨损,磨损微小,最大相对误差为59.1%,绝对误差均在0.6 mm以内,说明监测系统在测量微小磨损量时存在精度不足的问题。

滚刀其他剖面的磨损情况和误差分布与7号剖面具有相同的规律。刃部及大部分中部区域测点相对误差均在5%以内。基体区域个别测点相对误差较大,但绝对误差均在1 mm以内。

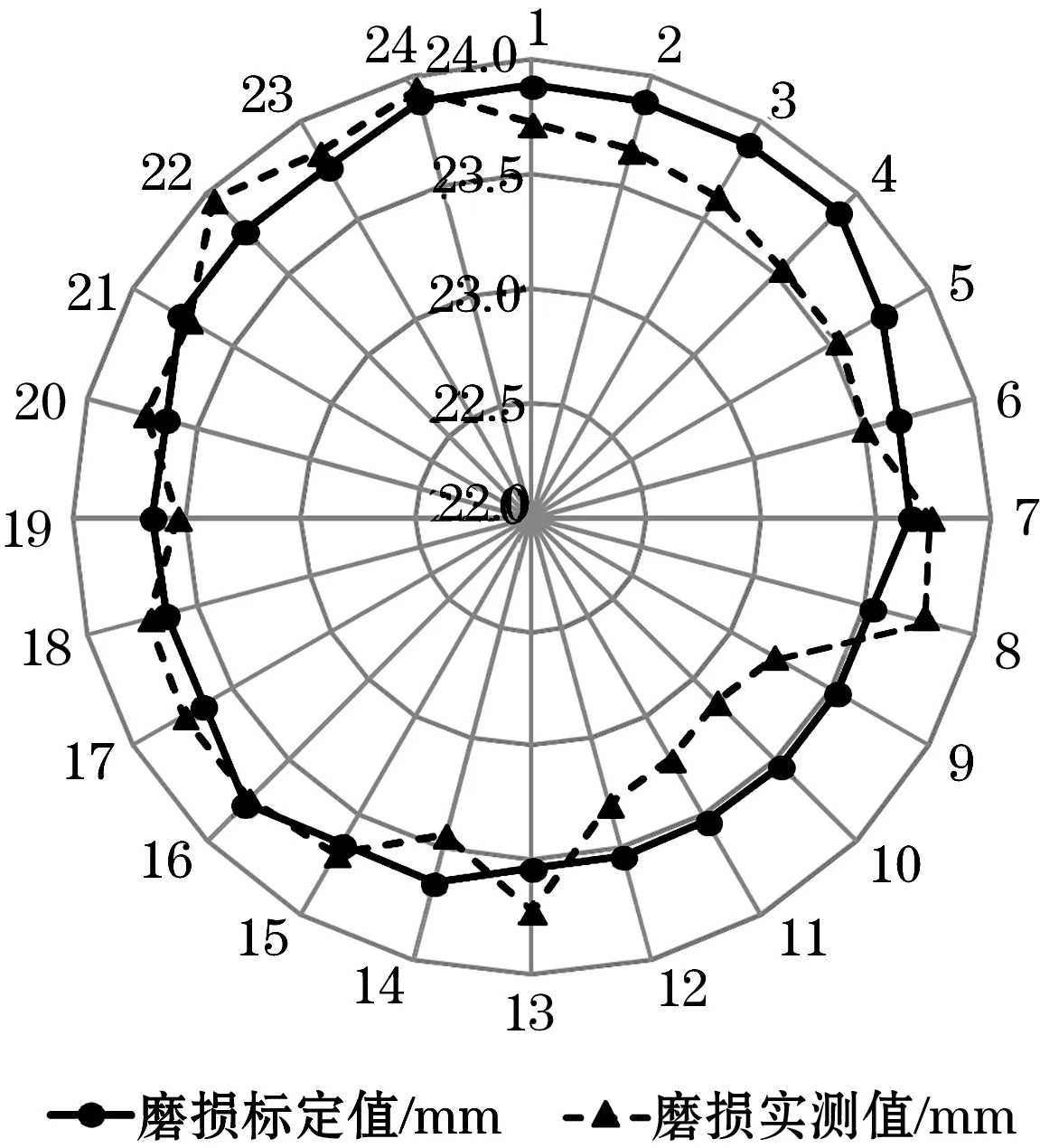

3.2.2 刀圈切面周向磨损分析

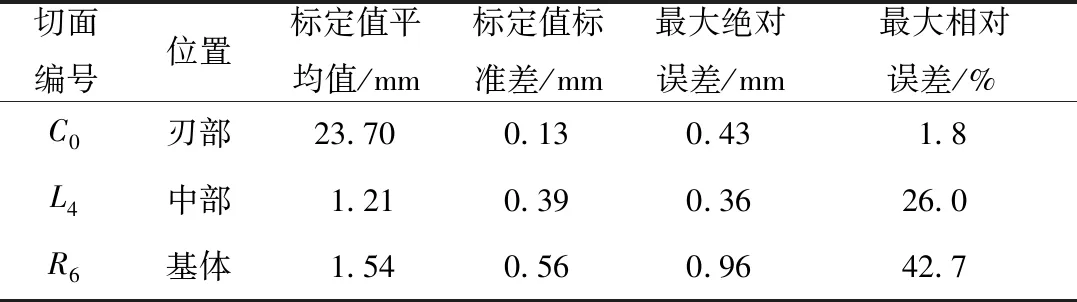

选取刀圈典型切面C0、L4和R6分析,将测量结果整理于表3,其中C0切面磨损结果如图10所示。从各切面的磨损标定值标准差可以看出刀圈切面周向各测点磨损差异很小,与滚刀实际磨损情况(均匀磨损)相符。

(a)剖面磨损情况(标定值)

图10 C0切面周向磨损数据对比

表3 典型切面周向磨损数据汇总

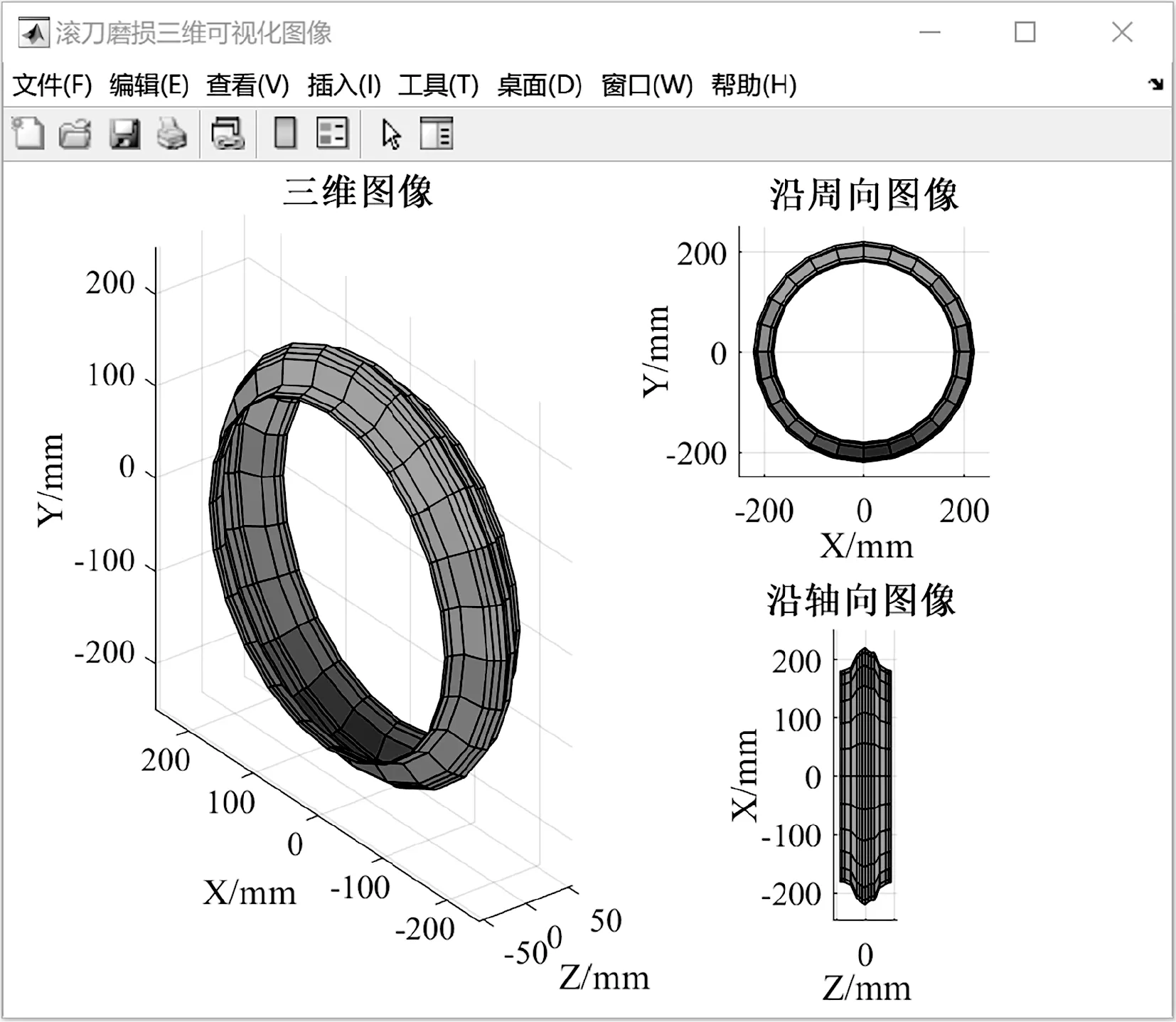

3.3 三维可视化监测结果

对滚刀进行全覆盖监测后,通过三维成像功能将磨损数据转化为三维可视化图像,拖动坐标轴可查看不同角度下刀圈的磨损情况,如图11所示。

图11 滚刀磨损三维可视化图像

4 结束语

结合盾构滚刀工作环境,设计了滚刀磨损三维可视化监测系统。利用低功耗STM32L152芯片处理传感器数据,并通过SI4432芯片将距离信号和磁开关信号传输至上位机程序。试验结果表明:系统能够适应盾构机工作环境,最大传输距离约为50 m。监测系统在测量较大磨损时具有较高的精度,但测量滚刀边缘微小磨损量时精度不足。

对于实际工程而言,滚刀刃部区域磨损最为严重也是最需要关注的部位。本系统对刀圈刃部的磨损测量值具有较高的精度,数据是可靠的。对于部分中部及基体区域微小磨损量的测量,其绝对误差均在1 mm以内,用于确定测点位置,生成三维可视化图像是可行的。