基于Deform 的盾构滚刀刀圈模锻成形数值模拟与试验研究

2022-02-01石锦江刘浩傅杰张颢赖林

石锦江,刘浩,傅杰,张颢,赖林

(1.济南轨道交通集团有限公司,山东 济南 250099;2.中南大学 材料科学与工程学院,湖南 长沙 410083;3.株洲硬质合金集团有限公司 湖南 株洲 412000;4.硬质合金国家重点实验室,湖南 株洲 412000)

0 引言

全断面隧道掘进机(也称盾构机)能在各类地层实现安全、高效掘进,已大量应用于地下工程建设中[1]。盘形滚刀作为盾构机掘进过程中切削岩石以及分离岩层的关键部件,将承受剧烈的冲击载荷,在长时间与岩石接触过程中将发生严重磨损[2],极端工况下还会出现刀圈弦磨、断裂、崩刃等失效。盘形滚刀严重失效将影响盾构机的掘进效率,增加施工成本。提升刀圈性能是解决这一问题的关键。刀圈的耐磨性、抗冲击能力、抗拉强度等力学性能很大程度上由刀圈的成形工艺决定。采用模锻成形工艺,能细化刀圈的晶粒,改变刀圈金属的纤维方向,进而在很大程度上提高刀圈的耐磨性[3]。针对模锻成形技术,刘德学等[4]确定锻造阶段变形区的形状与尺寸,并利用数值分析方法建立模锻过程其他特征时段的力学模型提供了依据;赵新海等[5]利用灵敏度分析方法对锻件进行了锻件预成形优化设计,研究结果表明锻件形状和变形均匀性得到了优化;胡建良等[6]采用低速等温模锻的方法,进行了锻件的等温模锻实验,分析了低速等温模锻工艺下锻件的塑性变形微观机理;李慧中等[7]利用有限元模拟方法分析了模具温度等因素对热模锻过程的影响。在模拟的基础上进行实际锻造,并对成形件的显微组织及力学性能进行分析;张玉勋等[8]利用数值模拟软件对锻件的流线进行模拟,并提出了流线的优化方法;Satish 等[9]利用有限元方法对前桥梁进行了模拟,确定了垫块截面的最佳坯料尺寸;BAIA 等[10]利用数值模拟的方法研究粉末冶金构件的成形的几何尺寸进行优化。本文以滚刀刀圈为研究对象,利用DEFORM-3D 数值模拟的方法对刀圈的模锻成形工艺进行模拟仿真,分析滚刀刀圈在不同始锻温度、摩擦因子以及下压速度下刀圈变形均匀的分布特点对刀圈成形质量的影响,通过试制刀圈,研究成形后刀圈的金属流线以及金相组织分析。

1 有限元仿真模型的建立

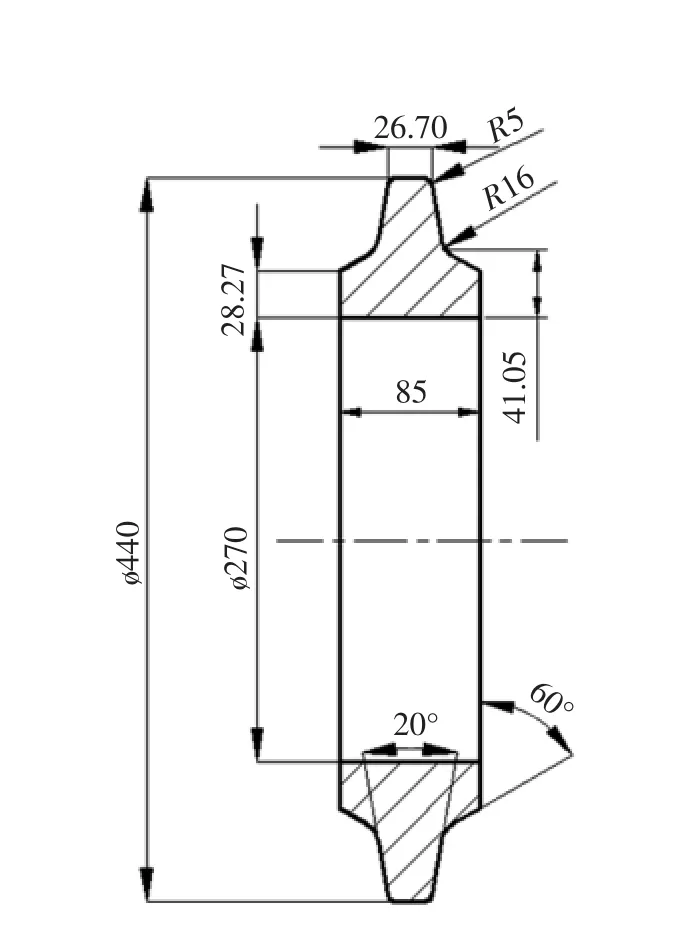

图1 所示为拟制备的滚刀刀圈的结构图与零件图。坯料采用内径为136mm、外径为220mm、高为85mm 的圆柱体钢坯。根据最终所制备的刀圈形状利用Solidworks 设计出相应的模锻模具,并将坯料以及模具的三维模型导入至DEFORM-3D中,刀圈热模锻的实体模型如图2 所示。刀圈成形材料采用H13钢(4Cr5MoSiV1)进行锻压。在模拟过程中,刀圈设置为塑性体,模具设置为刚性体,并且使下模固定,上模进行锻压。

图1 滚刀刀圈锻件示意图

图2 热模锻刀圈实体模型

2 刀圈有限元模拟结果分析

2.1 始锻温度对刀圈成形质量的影响

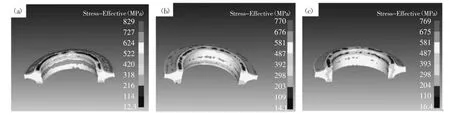

刀圈在锻造成形过程中,其始锻温度由材料的温度所决定,H13 钢标准锻造温度范围为800℃~1200℃。在锻造过程中,考虑模具与毛坯的热传导效应,因此分别采用1080℃、1150℃、1180℃对刀圈的锻造成形进行数值模拟计算,与此同时,设置锻压速度为30mm/s,摩擦因子为0.3。图3 为不同温度锻造后,刀圈的等效应力分布情况。从图3 可以看出:当坯料始锻温度为1080℃时,刀圈的等效应力分布较为不均匀,刃部表面等效应力值较大,最大为829MPa;当坯料始锻温度为1150℃和1180℃时,刀圈截面与刃部表面的等效应力分布较为均匀;且在不同的锻造温度下,刀圈的最大等效应力均分布在刀圈的刃部表面,而最小等效应力分布在刀圈的基体表面部分。根据图5 各等效应力分布图可得:随着坯料的始锻温度升高,锻造成形后的刀圈等效应力逐渐降低,分布愈为均匀:当坯料始锻温度为1080℃时,刀圈的最大等效应力为829MPa,等效应力主要分布在552~727MPa 之间;当坯料始锻温度为1150℃时,刀圈的最大等效应力为770MPa,等效应力主要分布在487~676MPa 之间;当坯料始锻温度为1180℃时,刀圈的最大等效应力为769MPa,等效应力主要分布在487~675MPa 之间。因此,可以发现不同刀圈始锻温度锻造后等效应力分布的差异与锻件的温度分布密切相关。当滚刀刀圈锻压温度较高时,刀圈材料的金属原子热运动剧烈,合金中具有明显扩散特性的塑形变形结构都发挥了作用,使锻压应力降低。随着滚刀刀圈内部锻压温度升高,在变形过程中刀圈因发生了动态再结晶过程而使合金组织发生软化,两者共同作用使滚刀刀圈的变形抗力降低,从而导致刀圈的等效应力降低。

图3 不同坯料温度锻造后刀圈的等效应力分布

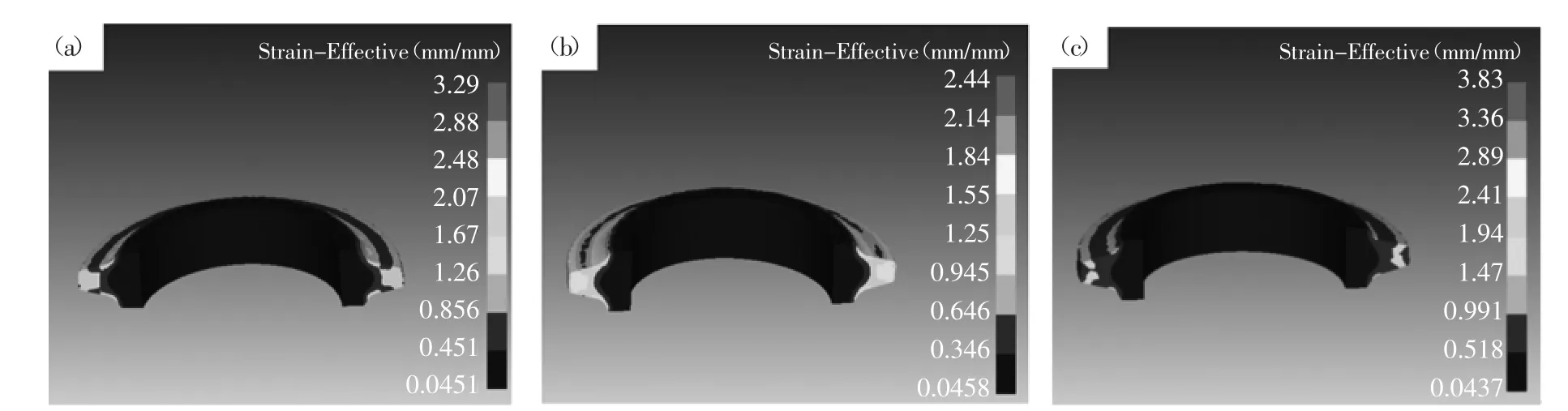

图4 不同坯料温度锻造后刀圈的等效应变分布:

图5 不同下压速度锻造后刀圈的等效应力分布

图4 为不同坯料温度锻造后刀圈的等效应变分布。从图4 可以看出,由于刀圈刃部在锻造过程中金属流动情况较为明显,刃部的等效应变与基体部分存在着差异:当坯料的始锻温度为1080℃和1180℃时,最大等效应变与最小应变的数值相差较大,等效应变分布不均匀;而当坯料的始锻温度为1150℃时,刀圈刃部的等效应变分布均为均匀,且最大值与最小值相差较小。从整体上分析:在坯料温度为1150℃之前,随着温度的升高等效应变逐渐降低,而在1150℃之后,等效应变急剧上升。

2.2 锻压速度对刀圈成形质量的影响

刀圈锻造成形过程中,主要是由上模锻压而完成的,因此上模的锻压速度对刀圈的成形质量有较大的影响。因此分别采用10mm/s、20mm/s、30mm/s 的锻压速度,始锻温度为1150℃、摩擦因子为0.3 进行模拟。图5 为不同的锻压速度下,刀圈的等效应力分布。从图5 可以看出:当下压速度为10mm/s时,刀圈的等效应力分布较为不均匀,刃部表面等效应力值较大,最大为804MPa,基体部分应力分布在413~511MPa;当下压速度为20mm/s 和30mm/s时,刀圈截面与刃部表面的等效应力分布较为均匀;且在不同的锻压速度下,刀圈的最大等效应力均分布在刀圈的刃部表面,而最小等效应力分布在刀圈的基体表面部分。根据图5 不同下压速度的等效应力分布图可得:随着坯料的锻压速度升高,锻造成形后的刀圈等效应力呈大致降低的趋势,等效应力分布愈为均匀:在锻压速度较小、上模行程固定时,锻压次数增多,因此刀圈的等效应力会随之而分布不均匀;而在锻压速度较大的20mm/s、30mm/s时,基本两次锻压可以完成锻造,锻压次数较少,等效应力分布均匀。

图6 为不同的锻压速度下,成型后刀圈的等效应变分布。从图6 可以看出:在下压速度为10mm/s时,刀圈刃部等效应变在1.03~1.35,分布均匀,最大等应变为2.66;在下压速度为20mm/s时,刀圈刃部等效应力分布不均匀,最大等效应变为3.64;在下压速度为30mm/s时,刀圈刃部等效应变较为均匀,且数值较小,为0.633~1.22,但最大等效应变为4.74。从整体上分析:随着上模下压速度的增大,刀圈的最大等效应变逐渐增大,分布较为均匀。

图6 不同下压速度锻造后刀圈的等效应变分布

2.3 摩擦因子对刀圈成形质量的影响

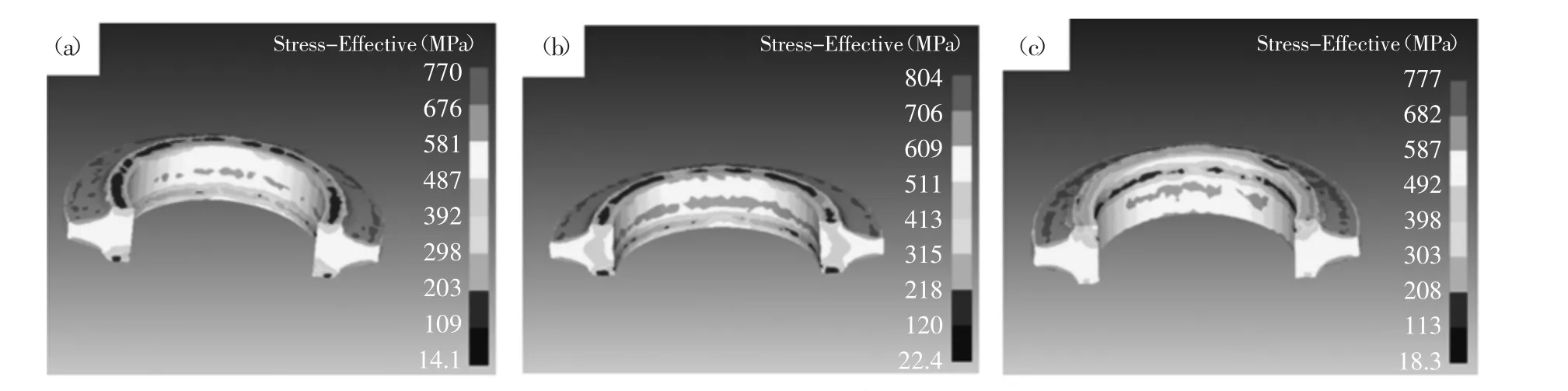

在刀圈的锻造过程中,上、下模与坯料之间的摩擦状态对刀圈的成形质量也有一定的影响,因此分别研究在摩擦因子为0.1、0.3、0.5(油脂润滑状态、混合润滑、干摩擦状态下)刀圈成形的质量。与此同时,在坯料时段温度为1150℃,进行模拟。图7 为不同摩擦状态下,刀圈等效应力的分布。从图7 可以看出:在摩擦因子为0.1时,刀圈的等效应力分布较为均匀,主要分布在487~581MPa,最大等效应力为770MPa;在混合摩擦状态下,刀圈刃部的等效应力分布在511~609MPa,基体的等效应力分布在413~511MPa,分布不均匀,而在干摩擦状态下刀圈的等效应力分布492~587MPa,分布均匀。

图7 不同摩擦因子锻造后刀圈的等效应力分布

图8 为不同摩擦因子锻造后刀圈的等效应变的分布,从图8 可以看出:在油脂润滑状态下,刀圈等效应变分布较为均匀,刃部为0.945~1.25,基体部分为0.346~0.646,且最大等效应变为2.44;在摩擦因子为0.3 的状态下,刀圈等效应力分布于润滑状态下的均匀性相似,数值有所增大,且其最大等效应变为2.66;在干摩擦状态下,刀圈的等效应变分布愈不均匀,且最大等效应变为4.14。从整体上看:随着摩擦因子的增大,刀圈等效应变的不均匀性增大,最大等效应变逐渐增大,且在摩擦因子为0.5 时达到最大。

图8 不同摩擦因子锻造后刀圈的等效应变分布

造成上述现象主要是因为在相同条件下,摩擦因子较小,材料在变形时与模具接触部位的金属容易流动,为抵制这种大变形,容易产生径向的拉应力,但由于刀圈锻造变形时间极短,该处变形量大的金属还未将变形力传递到其他部位,导致一部分金属快速变形,另一部分金属还未产生变形,因此,应力应变的不均匀性会增加。摩擦因子增大时,与模具接触部位的金属难以在短时间内产生变形并将这种变形力传递到其他变形区,金属在模腔内充型困难,金属流动困难,上模行程却持续在增大,极易引起不均匀变形位置的应力急剧增加形成应力集中,造成局部材料的损伤破坏甚至开裂,因此,选择合理的润滑条件对保证刀圈成形质量具有重要意义。

3 刀圈成形后质量检测研究

在公称压力为125000kN 的J53-125000 型摩擦压力机上进行刀圈锻造试验,该压力机最大负载为180000kN,滑块行程为900mm。根据上述,确定刀圈模锻成形的参数为始锻温度1150℃、锻压速度30mm/s 以及在润滑良好的状态下进行锻压成形。采用锻压机锻压后的滚刀刀圈表面质量良好,未发现宏观开裂等缺陷。图9 为刀圈不同位置的宏观流线分布图(采用硝酸与酒精混合液体进行腐蚀),可以发现刀圈内部流线封闭,在刃部应力应变较大的位置流线稀疏,可以反映出仿真与实际刀圈的一致性。

图9 锻造刀圈的宏观流线

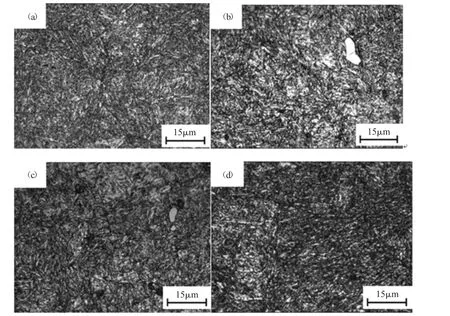

图10 为锻造刀圈不同位置的金相显微组织图。可以发现:滚刀刀圈晶粒组织主要细针状马氏体组织以及少量残余奥氏体和点状渗碳体组织组成。通过计算,发现平均晶粒度为9.0级,并且其中碳化物数量少,分布较均匀。A、D 区域处于刀圈基体位置,晶粒分布更为致密,未出现夹杂物与大块白色组织,变形较为均匀,与数值模拟中等效应力与等效应变的变化趋势趋于一致;而在B、C 区域,还存在大块白色组织,这可能是刀圈材料在进行锻压时没有破碎的合金碳化物和金属夹杂物。且铁素体和碳化物有聚集相对较大,对刀圈的力学性能会存在一定的影响。

图10 锻造后刀圈不同位置的金相显微组织

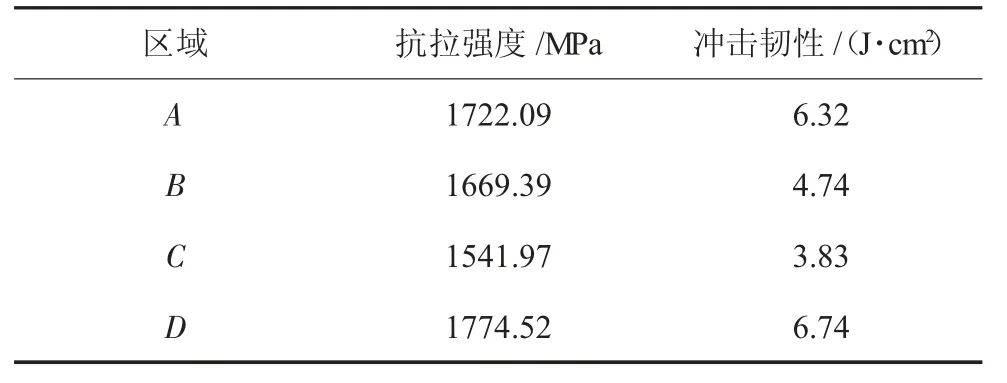

刀圈截面不同位置的力学性能如表1 所示。试样的取样区域为刀圈基体外部A、刀圈基体与刃部圆弧过渡处B、刀圈外刃C 和刀圈基体内部D4处,为便于与仿真结果对比,取样平面垂直于横截面。从表1 可以发现:刀圈基体部分的抗拉强度与冲击韧性整体上高于刀圈刃部,这是由于刀圈基体的等效应力与等效应变较低,且滚的分布刀圈基体部分的晶粒分布均匀情况所导致的。

表1 锻后刀圈的力学性能

4 结论

(1)刀圈等效应力在始锻温度较低、锻压速度较大以及润滑状态较好时分布均匀,等效应变在始锻温度为1150℃、锻压速度为30mm/s 以及摩擦因子为0.1时,分布均匀且数值较小。通过仿真确定刀圈较好的生产条件为始锻温度为1150℃、锻压速度为30mm/s 以及摩擦因子为0.1。

(2)刀圈等效应力与等效应变分布越均匀,刀圈的宏观流线越清晰,并且其晶粒组织分布更为致密。

(3)刀圈等效应力与等效应变分布反映了其不同部位的力学性能。等效应力与等效应变较小的位置,其屈服强度与抗拉强度高于较大的位置。