某密闭机箱结构设计与热仿真分析

2021-09-26刘剑超朱学凯

田 野,刘剑超,朱学凯

(中国船舶重工集团公司第七二三研究所, 江苏扬州 225001)

0 引言

雷达模拟器是一种对目标的电磁反射特性进行模拟的设备,一般包括模拟器天线、天线支架、模拟器信号生成机箱组成,由于其使用环境的特殊性,一般位于野外操作,对包含的设备有一定使用要求,如质量轻、体积小、方便携带、外形美观、防雨、防尘。在此环境要求下的模拟器机箱要求体积小、质轻、单人可携带,同时又要满足防水、防尘条件下的热设计指标,给结构设计和热设计带来一定的难度。因为防水、防尘的需要,机箱必须做密闭处理,而密闭与散热又是一对矛盾体,在设计时需要同时考虑内部和外部相结合的两种热设计方案,使机箱内部微波器件的热量能够高效的传导至机箱外部,从而保证机箱内部器件正常工作[1]。

任恒等[2]提出了一种强制风冷密闭插箱,解决总热耗约为500 W,印制板卡插箱散热问题,其在箱体内部布置风道,插件外表面加装散热器,但其并非真正意义的密闭,只是防尘密闭,不能用于户外淋雨环境。

陈登瑞等[3]提出一种总热量为120 W的密闭机箱,其在箱体两侧壁设计夹层板中间布置翅片形成风道,机箱尾部布置风机,发热器件也为印制板卡,通过连接的结构件将热量传导至侧壁散热翅片,通过风机强制风冷将热量带走,文中解决了机箱密闭的问题,但是热量几乎平均分配在各个印制板上,热流密度相对较小,温升30 ℃达到热平衡。整个机箱整体钎焊成型,刚度较好,但是重量较重,不符合轻便设计的理念。

本文设计了一种密闭形式的模拟器机箱,初步确定一种自然散热、均温板散热、外部强制风冷散热的组合散热方案。在保证质量轻、体积小、方便携带、外形美观、防雨、防尘的同时实现设备的散热设计要求。

1 整机设计

1.1 结构布局

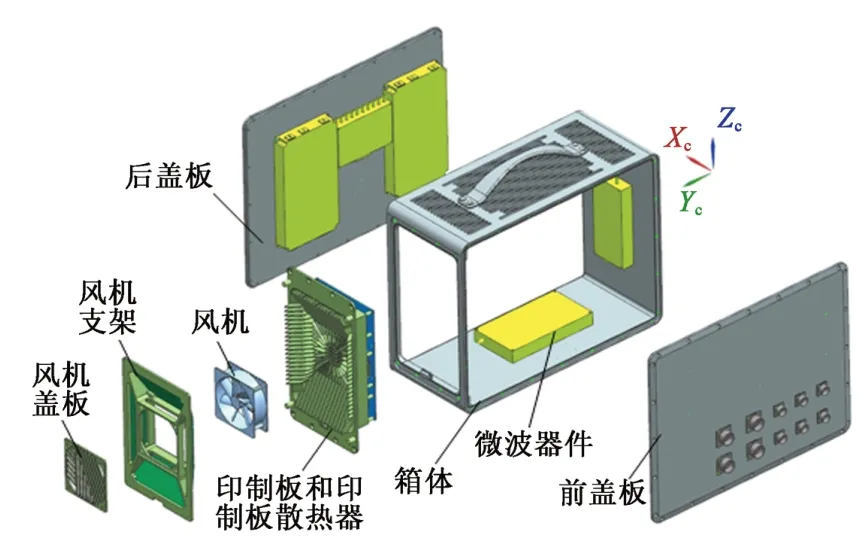

根据设备总体研制要求,结合机箱内部器件尺寸和安装空间,确定机箱的基本外形尺寸为380 mm×160 mm×280 mm,模拟器机箱由箱体,前、后盖板,均温散热板,散热风机,把手等组成,箱体内部包含6 个微波模块、1 个电源、1 块印制板、若干连接器和开关。机箱总重质量约为6.5 kg,整机总质量约为12 kg。

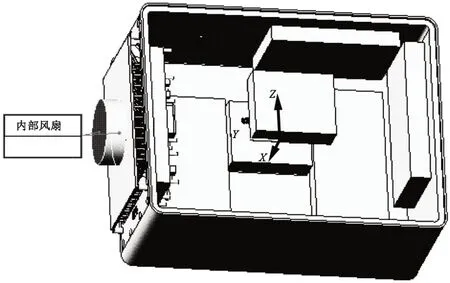

机箱箱体采用铝合金材料加工而成,陈登瑞等[3]提出机箱采用整体钎焊成型,钎焊成型适用于结构复杂、不易机加工成型的部件,本文中箱体上下直通,适用于直接机加工成型,虽然牺牲了部分工时和物料,但省去了钎焊复杂的工序流程,避免加工后的变形,可以保证后续的密封设计。6 个微波模块安装在箱体的侧壁和后盖板上,1个电源和若干连接器安装在前面板,印制板散热板安装在机箱左边,风机支架、风机、风机盖板依次与之安装。机箱的结构布局形式如图1~2所示。

图1 机箱整体结构

图2 机箱内部布局

1.2 密封设计

密闭加固机箱由于具有良好的抗震动冲击性能、三防性能和电磁兼容性能而通常应用在机载、星载和野外等严酷的环境条件下[4]。本文所设计的机箱使用环境为露天野外环境,按照设计要求需要具备防雨、防尘、防沙的密闭要求,因此机箱前、后盖板,印制板散热板与机箱之间采用密封绳密封,器件的各个安装孔设计为盲孔,风机选用防水式风机,接插件选用防水接插件,并在安装法兰处加装橡胶密封垫。

因为密封的要求,本文打破了传统的风机给内部机箱循环送风的制冷形式,机箱的框架和前后盖板、印制板散热板已经形成一个密闭的腔体,风机只是单独给发热量最大的印制板翅片散热。

1.3 冷却方式选择

因为箱体密闭性要求,初步考虑选择自然散热冷却方式。如表1所示,整个机箱的热耗合计121.4 W,其中微波器件和电源的热量分布在器件底部,印制板热量分布在各个芯片表面,稳态下机箱表面的热流密度按照公式φ=Q/A计算得到[5],其中:Q为机箱内部总的发热量;A为机箱散热表面积;机箱使用环境的极限温度为50 ℃;内部器件耐温取值85 ℃。在40 ℃的温升条件下计算φ=Q/A=121.4 W/8812 cm2=0.014 W/cm2,由图3 可知,该热流密度处在自然对流散热阈值范围内,但是经过初步的仿真计算得到印制板芯片表面温度超过85 ℃,说明该种散热方式不能满足机箱的使用条件。分析原因,印制板表面热量较为集中,计算时将其中热量均分给整个机箱散热,降低了整机的热流密度,而实际传导过程中,印制板散热器不可能将热量迅速传导给整个机箱,故需将印制板散热与其他器件散热单独计算。

表1 机箱内部发热器件及热耗

箱体上内部微波器件和电源稳态下热流密度:

印制板散热板热流密度:

其中,A1为箱体外部除去印制板散热板的散热总面积,A2为印制板散热板的散热总面积。机箱内部微波器件和电源的总热耗Q1=55 W,印制板的总热耗为Q2=66.4 W。

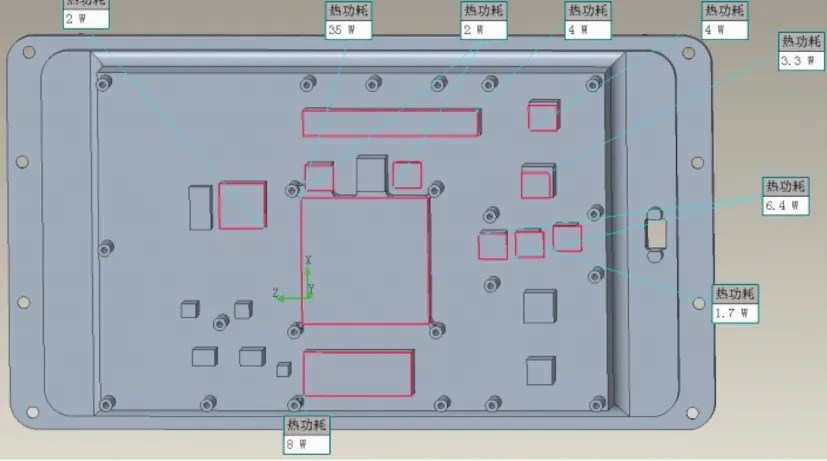

印制板上的热耗分布在各个芯片上,图3 所示为印制板散热器上散热凸台加载的热耗值。图4所示为设备允许温升和热流密度确定冷却方式的选择图[6],从计算结果和图3可知热流密度为φ1的散热方式小于自然散热的阈值;在极限35 ℃温升条件下,热流密度为φ2散热方式介于自然冷却和强迫空气冷却之间,因此在印制板散热器冷却方式选择为强迫风冷散热,设计时在散热翅片外面加装散热风机形成空气的强制对流换热。另外还将印制板散热器内部设计成均温板结构形式,进一步提高热传导效率。

图3 印制板散热板热量分布

图4 常见冷却方式的热流密度与温升

综上,该机箱的冷却方式确定为一种自然散热、均温板导热、外部强制风冷散热的组合散热方案,然后通过仿真计算验证该方案是否可行。

1.4 散热齿设计

机箱内部器件都布置在内表面贴壁安装,整个机箱外表面都可作为散热齿布置区域,由于机箱壁厚限制,取散热齿高度为7 mm,宽度为2 mm,间距为5 mm。印制板散热板采用内嵌式设计,外部再加装风机,尽量减少侧边突出距离,增加机箱整体的设计美感。装配完整后,风机采用抽风式工作,风由印制板散热板外侧的四周流经散热板外表面,达到冷却的效果。如图5所示。

图5 散热齿设计

1.5 风机选型

一般来讲,风机能提供的最大风量越大,对流就越强,散热效果就越好,但同时结构尺寸就越大,产生的噪声也越大。根据设备环境使用要求,取环境试验中最高使用温度50 ℃,进出风口5 ℃的温差。60 ℃时空气特征参数:空气密度ρ=1.06 kg/m3;空气动力黏度ν=18.97×10-6m2/s;空气比热容Cp=1005 J/(kg·℃)。

根据热力学平衡方程,计算得到总风量:

式中:Q为印制板的发热量;Δt为进出风口温差。

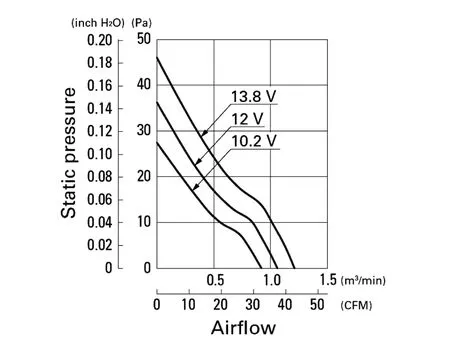

综合考虑结构安装尺寸,电源输入功率等因素,选择型号为型号为San Ace 9WP0812H401 风机,其输入电压为12 V直流,输入功率为1.56 W,额定转速2900 r/min,最大风量为1.03 m3/min即61.8 m3/h,最大风压为35.3 Pa,其风量-风压关系曲线如图6所示,采用抽风形式。该风机为防水型风机能够满足露天淋雨的使用条件,如图7所示。

图6 风机风量-风压关系

图7 仿真风机

2 热仿真分析

2.1 模型简化

热仿真分析与计算采用FloEFD(NX10.0)进行计算分析。在不影响仿真结果准确性的前提下,对机箱模型进行简化[7]。简化原则如下:

(1)由于机箱密闭,忽略内部对流换热和辐射换热;

(2)忽略内部散热量较小微波器件的特殊外形,简化为立方体,忽略安装螺钉等紧固件,并将整体的热耗均匀分布在接触面;

(3)忽略内部几何形状较小且几乎无热耗的滤波器和开关等;

(4)忽略前面板上布置的接插件、指示灯、开关等对热分析无影响的器件;

(5)将风机按照选型的风机的风量和风压值简化处理。

2.2 边界条件设定

外部环境极限温度:50 ℃。

器件上限温度:印制板芯片表面85 ℃,微波器件表面105℃。

界面填充介质:印制板芯片与印制板散热器之间导热衬垫厚度取0.1 mm,导热系数10 W/(m·K);其他微波器件与箱体之间涂覆导热硅脂,导热系数取5 W/(m·K)。

材料:箱体整体均为5A05 型铝合金,密度为2700 kg/m3,导热系数为209 W/(m·K),比热容为896 J/kg·℃,印制板散热板导热系数为1000 W/(m·K)。

空气比热容为1005896 J/(kg·℃),空气密度为1.06 kg/m3。

2.3 网格划分

高质量的网格划分对CAE 工程师来说,是一项繁重费时的工作。实践证明,自动剖分的网格只要足够细密,也可以达到较高的分析精度,但采用过细的网格划分针对整机进行分析时将面临计算机硬件资源上的障碍。所以在整机集成分析阶段最好采用高质量的六面体单元或规则的板壳单元进行手动与自动相结合的网格划分方法。应用FloEFD软件自带的网格划分功能,印制板散热器和印制板芯片区域由于热量比较集中,特征较多,散热齿排列较密,采用局部网格细化。

设置软件的初始网格级别为3级,最小缝隙尺寸为1 mm,均匀分布网格,计算得到总网格数为327413,流体网格数为1364917,固体网格数为1909296,热接触流体网格数为1080860,网格模型如图8所示。

图8 机箱网格

2.4 结果分析

如图9所示,机箱表面的最高温度为81.72 ℃,低于许用温度105 ℃;如图10 所示,印制板上芯片表面的最高温度为76.25 ℃,低于许用温度85 ℃,印制板散热板均温性约为7 ℃。

图9 机箱温度云图

图10 印制板散热板表面温度云图

3 结束语

本文以某型雷达模拟器实际设计需求为依托,对模拟器机箱进行结构设计和热设计,在保证机箱密闭性的同时,实现了内部器件的散热需求,尤其是较大热耗的印制板芯片正常工作。通过热仿真软件仿真分析对结构的散热性能进行分析验证,可以验证设计正确。产品生产完成后,又对机箱进行了GJB 150A中相关的高低温试验、淋雨试验、振动试验及冲击试验[8],该机箱均通过上述试验,说明产品性能符合设计要求。本次设计过程可以为后续同类型模拟器机箱的设计提供参考和借鉴。