承插管结构设计及应力分析*

2021-09-26戚祝晖蔡文军

陈 飞,葛 云※,戚祝晖,蔡文军

(1. 石河子大学机械电气工程学院, 新疆石河子 832003;2. 石河子开发区天浩管业有限责任公司, 新疆石河子 832014)

0 引言

在管道安装过程中,管道的安装方式对于管道的安装效率和使用寿命至关重要,目前管道常用安装连接方式有螺纹连接、法兰连接、焊接、承插连接、卡压连接、沟槽(卡箍)式连接。用焊接方式连接大口径钢管,易出现漏水等问题,且维修不便、成本高;用法兰连接的方式连接大口径钢管,需要在钢管的连接口处设置法兰,设置法兰工序繁琐且不便;而目前通常使用的钢管承插技术,存在诸多技术缺陷、安全隐患,在实际使用中,不能达到使用效果,不能为生产所用。球形单胶圈的技术缺陷为密封胶圈不能围定,在安装过程中容易造成不均匀的滚动位移,安装质量、密封性能不能控制,球面预紧压缩胶圈不能适应管道和输送介质随温度的高低而变化,使承口、插口产生伸缩、位移而造成承插连接口泄漏及失效,不能实现安装过程中单口试验检验安装质量,不能适应地址地形沉降的变化、地震等诸多实际存在的环境[1-3]。

国外从20世纪50年代起,胶圈柔性接口就在输水钢管上开始应用,管线品质由此有所提高;70年代后,因人工费用的上升,胶圈柔性接口已成为国外输水钢管连接的主流技术。这种接口胶圈置于插口上的深槽内,安装较方便,有自对中特性;安装时胶圈随槽进入承口,适应不均匀沉降的能力较混凝土压力管的滚入式接口高;柔性接口应用,一方面消灭了现场焊缝,使管线不再有不良焊缝,另一方面又改变管线的受力模式,可以释放纵向弯曲应力、伸缩应力,使管线的断裂作用消失,柔性接口从消除隐患和提高管线强度特性二个方面提升了管线的安全性。

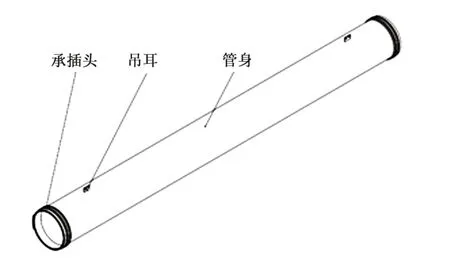

综上所述[4-7],国外已经开发承插管柔性连接并取得一些成果,国内也研究柔性管道的连接,但目前螺旋焊管和承插方式的结合品未见相关研究。为此,本文研制了一种结构巧妙、使用方便的基于双胶圈技术的管道连接方式,即承插管。承插管结构如图1所示,以满足不同安装使用场合角度调整以及轴向活动调节。其中承头和插头的设计对于能否正常连接起到关键作用,吊耳的强度和设计合理性对管道的快速安装具有重要的意义。

本文对承插管参数及关键部件包括承头、插头和吊耳进行参数设计,应用Solidworks三维建模软件建立承插管三维虚拟模型,模拟实际运输和移动过程中承插管受力情况,运用Solidworks Smiulation 模块设定承插管结构参数对承插管进行应力分析,保证承插管的强度达到安装过程的使用要求。

1 结构与工作原理

本文所设计的承插管主要由承插头、吊耳和管身3 个部分组成,承插管具体结构如图1所示。

图1 承插管结构

安装作业时为如下过程:(1)启动承插管移动设备,通过连接设备与承插管上两侧吊耳进行连接固定;(2)移动设备运行,将承插管从放置点移动至安装位置;(3)调整承插管连接处安装位置,在承插管插头端密封胶圈槽中依次放入密封胶圈;(4)然后在连接另一承插管的承口端,完成安装作业;(5)使用加压设备进行加压测试,测试完成后进行下一安装作业。

2 承插管设计

2.1 承插管尺寸

根据给水排水工程埋地承插式柔性接口钢管管道标准技术规程和SY/T5037-2000,考虑承插管的实际使用要求及工作环境,选择承插管参数为φ630 mm×1200 mm×6 mm,其中承插管长度L=1200 mm,承插管直径D=630 mm,承插管管壁厚度B=6 mm。

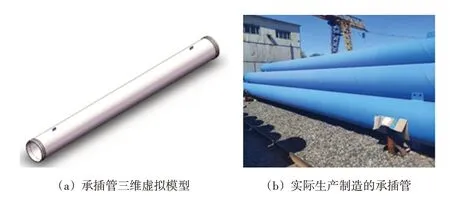

运用Solidworks三维建模软件建立了承插管的三维虚拟模型,如图2(a)所示。实际生产的承插管如图2(b)所示。

2.2 承插口及吊耳

承插口是承插管之间连接的关键设计部位,承插口设计决定了承插管在实际使用过程能否在各种环境下安全运行,因此对承头和插头参数进行设计计算,承头结构和插头结构和如图2(c)~(d)所示。承头是一种类喇叭口设计,在承插管的一端,另一端就是插头,插头上设计有2 个密封槽,其设计保证了承插管的密闭性,同时也给承插管一定的活动空间,适应各种复杂环境,承插口连接结构如图2(e)所示,承头与插头通过密封圈进行连接,这种设计无需将承头和插头进行刚性连接,方便安装和更换,同时也提高了使用寿命。

图2 承插管结构设计

承插管内径A=618 mm,则承头内径E计算公式:

式中:A为承插管内径,mm;B为承插管管壁厚度,mm;a为承插管承头高度,mm。

承头内径E=635 mm,插头外径F=634.8 mm,则承插管插头外径F计算公式:

式中:s为承插管间隙,mm。

为了方便承插管的移动、运输和安装,并使承插管在吊装过程受力达到平衡,在承插管两侧设置吊耳,吊耳承受了承插管的全部重量,为保证承插管运行平稳,吊耳结构中心对称分布,保证其稳定性和受力均衡,如图2(f)所示。

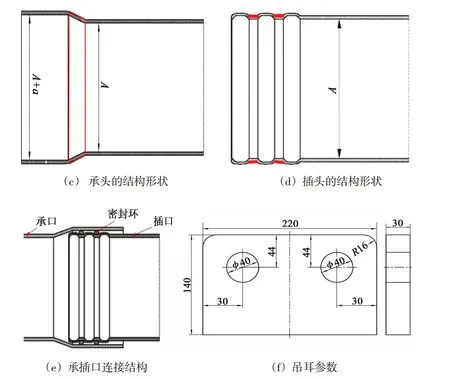

2.2 承插管应力分析

如图3 所示,承插管从生产制造、运输和安装等多个环节中,需使用各种所需设备进行相关作业,尤其在运输和安装等过程中,需使用吊车和加压等移动承插管和测试压力等参数,为保证承插管的强度,对承插管应力分布进行仿真分析。

图3 承插管吊装现场

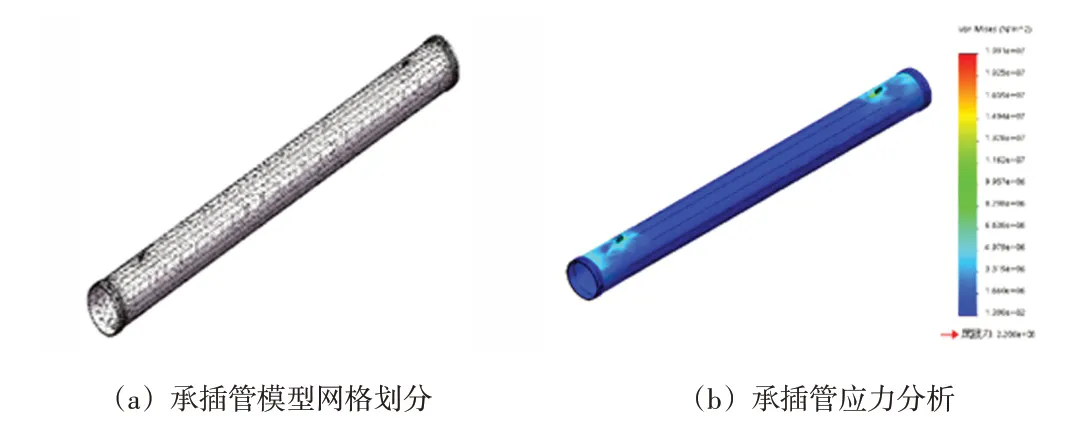

对承插管模型进行整体网格划分,以满足应力分析的需要,划分时根据不同部位选择不同的网格大小,在承头、插头、吊耳等应力集中部位使用较小的网格尺寸0.5 mm,在其他部位选择常规网格尺寸为5 mm,在保证应力分析结果准确性的前提下,尽量减少计算难度,划分网格情况如图4(a)所示。

运行Solidworks Smiulation 模块进行模型边界条件设定和求解, 根据承插管力学性能要求, 选用承插管材料为Q235B,模拟实际安装过程承插管应力分布情况。

承插管重力G计算公式:

式中:L为承插管规定长度,m;C为承插管单位米质量,kg/m。

查询焊管理论重量表获得承插管直径D=630 mm,所对应的承插管单位米质量C=92.83 kg/m,计算得到承插管重力G=11139.6 N。

根据承插管的重力G添加载荷及约束,使模拟情况与实际情况一致,获得有效的承插管应力分析数据,验证承插管设计的可行性。承插管应力分析如图4(b)所示。

图4 承插管应力分析

2.3 仿真结果

从承插管应力分析图可以看出,承插管主要应力分布在吊耳周围,吊耳及吊耳周围受力明显大于其他部位,与实际受力分布情况一致,根据吊耳的设计参数可知,承插管两端吊耳结构设计满足实际运输和操作安装过程的工作要求。

3 结束语

本文对管道现有连接方式进行了研究,设计了一种承插管,即一种新的螺旋焊管连接方式,对承插管进行了设计,包括承头、插头和吊耳结构参数,并使用Solidworks三维建模软件对承插管进行虚拟模型建立,运用Solidworks Smiulation模块设定承插管结构参数,根据实际受力情况施加受力,并进行模拟应力分析。结果显示,承插管总体结构参数和关键部件参数满足实际运输、安全安装和运行要求,得到了较为合理的承插管设计参数。承插管可实现螺旋焊管和承插的结合,使施工过程的人力投入大大减少,摆脱了焊接带来的不便,同时由于自动化安装辅助设备的研发,使安装定位对准有了很大的提高,提高了连接的可靠性,减少了安装过程中的人力投入,降低了施工成本,降低了工人的劳动强度。承插管参数的合理设计布置对于承插管的安装及安全运行起着至关重要的作用,管道应力分析是保证管道安全安装的一种重要方法。