深部硬岩截割特性与机械化破岩试验研究

2021-09-26王少锋李夕兵宫凤强姚金蕊杜绍伦何忠国

王少锋,李夕兵,宫凤强,姚金蕊,杜绍伦,何忠国

(1.中南大学资源与安全工程学院,湖南长沙,410083;2.东南大学土木工程学院,江苏南京,211189;3.贵州磷化(集团)有限责任公司,贵州贵阳,550081)

地下固体资源开采是保障国计民生的重要支撑,经过几十年的努力,煤炭开采中出现了综合机械化采掘技术,保证了千万吨大型煤矿的机械化、连续化、规模化开采,促进了煤炭资源的安全、高效、绿色、智能化开采进程[1−2]。随着煤炭开采技术不断发展,有望实现深部流态化开采[3]。然而,目前地下非煤硬岩矿体开采仍以传统钻爆法为主,其作业危险性高、生产效率低、衍生破坏大、智能化进程缓慢等问题日益突出,与现代工业所要求的安全、高效、绿色、智能化原则相悖[4],同时,爆破也是诱发岩爆、突水等灾害的重要因素[5],因此,有必要开发硬岩机械化破碎方法与技术。19世纪后期,一些发达国家率先进行了一些旨在取消炸药的非爆采矿方法研究,试图找到一种可取代传统爆破的高效破岩方法,先后研究出许多新型破岩方法,如机械刀具破岩、高压水射流破岩、化学膨胀剂破岩、热力破岩、微波破岩、等离子体破岩、激光破岩等[4],其中,以机械刀具破岩为基础的非爆采矿方法效果明显,各种冲击式、旋转截齿切削式、滚刀压裂式采矿机械相继产生[6−11]。在现有地下采矿实践中,滚筒采煤机、连续采煤机、悬臂式掘进机等基于截齿或刀具旋转切割的矿山机械化连续采掘设备已广泛应用于煤层或者煤系岩层采掘作业,保障了煤炭高产高效规模化开采[1,2,12]。在煤炭开采实践中,非爆机械化开采具有传统钻爆法开采无不可比拟的优点,主要表现为安全性高、成本低、生产效率高、作业环境好、劳动强度低、资源回收率高、衍生破坏小等。非爆机械化开采是减少矿山开采灾害的有效途径,是矿山朝安全低耗、高产高效发展的有力保证,同时也是实现智能化无人采矿的基础。然而,与煤岩具有的强度低、硬度小、轻而脆、裂隙发育等特点不同,非煤硬岩矿体普遍具有强度高、硬度高、磨蚀性强、完整性好等特点,当采矿机械的破岩机具与矿体接触后难以一次性高效地截落矿石,而需多次重复与矿石摩擦,极易产生高温,在高接触应力和高温作用下截齿或刀具极易磨损,同时易产生大量矿尘且呼吸性矿尘浓度高,从而导致开采成本高且作业环境差。如果只考虑提高刀具耐磨性能以及增大采矿机械输出功率,受目前制造业发展水平限制,势必造成采矿设备体积庞大、灵活性差、造价和使用费用昂贵,难以实现规模化开采,最终致使非爆机械化开采在硬岩矿山中的应用受到限制。近年来,随着浅部矿产资源的开采殆尽,深部开采即将成为常态[13−18]。世界采矿大国中,南非开采深度达4 000 m,澳大利亚达1 900 m,加拿大达3 000 m[19]。据不完全统计及预测,我国“十三五”期间有50 余座金属矿山将在深度1 000 m 以下开采,其中有近一半在未来10~20年开采深度将达到1 500 m 以上[19]。深部矿产资源呈现出如下特点:缓倾斜层状矿床居多,中低品位矿石居多,出现高地应力和强开采扰动。在深部开采中,通过开挖诱导工程调控高应力岩体内的储能用于预先使硬岩矿体发生破裂,可提高机械截割的可行性[4]。当深部矿岩矿石品位降低时,为了满足下游工业日益增多的资源需求,需进行集约化和规模化开采。深部矿床缓倾斜的赋存特点以及深部高地应力可用于有序致裂岩体而不再引发岩爆等灾害,为深部硬岩矿体非爆机械化开采提供了有利条件。目前,已有学者针对地应力条件对TBM 隧道掘进机盘刀破岩的影响开展了相关研究,发现若岩体开挖后围岩内的应力足够高,则能够引起岩体破裂并促进盘刀破岩,反之则阻碍盘刀破岩[20−23]。为了进一步认识深部采矿应力条件对机械刀具破岩的影响以及优选出稳定高效的破岩方法,本文通过不同应力条件下镐型截齿破岩实验,研究硬岩机械化开采对岩体应力环境的适用性以及合理的诱导工程布置结构,并通过高清钻孔电视现场监测诱导工程围岩的松动区分布情况,针对松动区矿体对悬臂式掘进机、挖掘机载铣挖头、挖掘机载高频冲击头和铲运机载高频冲击头这4种机械破岩设备进行试验。

1 镐型截齿侵入破岩实验

1.1 试验方法

地下岩体在未受到采动影响时处于三维原岩应力状态。然而,在岩体开挖过程中,针对不同的开挖工程结构,围岩应力进行重新分布后转变为双轴应力或者单轴应力甚至极低应力。对于独头掘进的巷道掌子面上的岩体,其受水平和竖向双轴受限应力;对于采场内因采准巷道和工作面巷道开挖形成的半岛型或者全岛型矿柱,其仅受竖向单轴受限应力;此外,当开挖工程围压应力重分布后引起集中应力超过岩石强度时,围岩会发生破裂而释放应力,对于应力释放后失去承载能力的围岩塑性区内的岩石,其仅受到岩体破坏后的残余应力作用,受限应力较低甚至无受限应力。针对上述双轴、单轴和无受限应力这3种应力环境,通过TRW-3000型岩石真三轴电液伺服诱变(扰动)系统平台(图1(a))的X和Y向加载机构对立方块岩样施加侧向围压(见图1(b)和图1(c)),构建相应的应力环境,随后,通过该平台的Z向加载机构施加截割载荷到岩样上部端面进行破岩,物理模拟受限应力作用下镐型截齿的侵入破岩过程。如图1(d)和图1(e)所示,镐型截齿上的截割力F由Z向加载缸以0.3 mm/min 的加载速率垂直施加到岩样的上端面,岩样2个侧面受X和Y向加载缸施加的双轴围压σX和σY、Y向加载缸施加的单轴围压σY或者无围压共3种应力的作用。

图1 镐型截齿侵入破岩实验装置及加载过程Fig.1 Experimental apparatus and loading process of rock indentation test by conical pick

为了取样和加工方便,并避免岩体内部天然节理的影响,选取花岗岩进行试验,且所有岩样均取自同一完整的花岗岩母体。实验测得所用长×宽×高为100 mm×100 mm×100 mm的花岗岩样的单轴抗压强度为135.72 MPa。

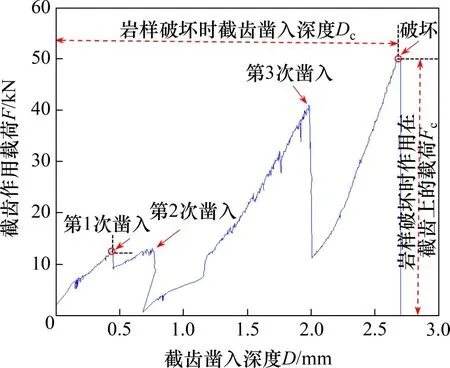

在镐型截齿侵入破岩过程中,截落岩块所需要的截割力以及截割功是反映岩体可截性的主要指标,决定着破岩机械所需的截割功率,进而决定着现有破岩机械能否适用于硬岩矿体开采。因此,试验中依据试验设备记录的截齿作用载荷F和截齿凿入深度D关系曲线(见图2)提取并计算岩样破坏时作用在截齿上的破岩峰值载荷Fc和截齿凿入深度Dc,然后通过式(1)近似计算截齿作用的截割功Wc。最后,根据破岩峰值载荷和截齿作用的截割功随试验设计应力条件的变化情况来研究应力条件对镐型截齿侵入破岩特性的影响。

图2 镐型截齿作用载荷随凿入深度变化的典型曲线Fig.2 Typical change curve of applied force with indentation depth of conical pick

1.2 试验结果

对应于双轴受限应力环境,试验中通过X和Y向加载机构构建双轴围压(σX,σY)分别为(30,30),(20,40)和(10,50)MPa,然后通过Z向加载机构对截齿进行加载用于破岩,试验结果如图3所示。从图3可以看出:在双轴受限应力下,截齿需要在岩样端面中心凿入较深的深度才能将岩块从岩样表面剥落,相应地,当岩样发生表面剥落时,作用在截齿上的峰值载荷和截割功较大。此种应力环境实际上对应于巷道独头掘进(只有1个自由面)时矿岩所处的应力环境,若单纯用截齿直接作用到双向受限的工程岩体表面,则截齿需要较大的凿入深度、破岩载荷和截割功才能将岩石剥落。这是由于待截割岩体受到双向边界应力限制,当截齿截割岩体时,随着截齿凿入,岩块只能从截齿作用端的临空面被挤压破裂而发生剥落,其破裂以压剪破坏为主,只有截齿凿入更深的深度才能在岩体内形成足够大的破裂区域,因此,需要的破岩载荷和截割功较大。然而,在破岩机械性能一定时,往往会因为破岩载荷没有足够大而难以使截齿凿入岩体,而是与岩体表面不断发生摩擦,从而造成截齿磨损严重,使用寿命较短,且破岩过程会产生较多粉尘,污染作业环境,影响作业视线,很难实现采矿过程的经济、高效、安全、环保。因此,目前基于截齿旋转切削的机械化破岩落矿方法还不适用于硬岩的独头掘进。

图3 双轴围压下花岗岩样截齿破岩峰值载荷和截割功Fig.3 Applied peak force and cutting work of conical pick at rock fragmentation on granite specimen under biaxial confining stress

对应于单轴受限应力环境,试验中通过Y向加载机构构建单轴围压σY分别为5,10,20,40,60,80,100,120和130 MPa。对应于无受限应力环境,试验中不施加X和Y方向载荷,然后通过Z向加载机构对截齿进行加载用于破岩,试验结果如图4所示。从图4可以看出:在无围压和单轴围压σY<40 MPa(接近岩样单轴抗压强度的30%)条件下,随着单轴围压增大,截齿破岩峰值载荷和截割功也相应增大;单轴围压从0~20 MPa 变化范围内截齿破岩峰值载荷和截割功增加速度较快,而在20~40 MPa变化范围内其速度增加缓慢。在单轴围压σY≥40 MPa条件下,随着单轴围压增大,截齿破岩需要的峰值载荷和截割功逐渐减小。在较低单轴围压下,岩样受到的围压限制较小,截齿破岩时会沿着单轴围压作用方向将岩样完整劈裂;随着单轴围压增大,岩样受到的围压限制相应增大,限制了岩样在围压作用方向上的变形,并且存在随围压增大而相应增加的端部效应,相当于在临空面方向施加了一定的限制应力,从而阻碍了岩块从临空面剥落,因此,岩样的截割难度会随着单轴围压增大而增大。然而,在较高单轴围压下,岩样内部会因为单轴围压的作用而萌生裂纹,且随着围压增大,裂纹相应增多;当截齿从岩样端面不断凿入时,较高的单轴围压会加剧截齿作用区域岩石内的应力集中,从而致使岩样在截齿作用端面发生部分劈裂,产生从岩样临空侧面剥落的楔形岩块,随着单轴围压增大,围压反倒有利于截齿破岩;当单轴围压继续增大,超过岩样单轴抗压强度的70%时,岩样在截齿截割前存在较高的弹性储能;当截齿从岩样端面凿入时,破坏了岩样的完整性,使岩样抗压能力降低,花岗岩具有极明显的弹脆性,当花岗岩岩样失去对高单轴围压的承载能力时,岩样会在此单轴压力下产生剧烈破坏,会从围压作用端快速弹射,从而产生实验室岩爆现象。

图4 单轴围压下花岗岩样截齿破岩峰值载荷和截割功Fig.4 Applied force and cutting work of conical pick at rock fragmentation on granite specimen under uniaxial confining stress

在深部开采实践中,高地应力作为引发非常规岩体破坏(例如岩爆、分区破裂、挤压大变形、板裂等)的主要因素往往被视为一个致灾因素。如果通过开挖一些诱导工程以及采取必要的柔性支护手段,将深部较高的原岩地应力集中施加到诱导工程形成的临空面岩体(半岛型或全岛型矿柱)上形成应力集中,随后,根据岩体自身结构的支撑能力进行应力重新分布,加上卸荷效应及扰动作用,使临空面浅部岩体裂纹发育,从而导致集中应力平稳释放,形成只有较低竖向残余应力和裂隙发育的松动区,截割松动区内的岩石只需要克服较低单轴受限应力。通过上述试验结果可以得到:硬岩在较低的单轴受限应力下,具有较好的可截割性,同时,松动区内的岩体裂隙发育,更有利于机械刀具破岩。因此,在机械截割深部硬岩矿体时,需要开挖采准巷道和诱导巷道,增加待截割岩体的临空面数量,将双轴受限应力环境改变为单轴受限应力环境,并使临空面岩体在单轴应力下产生受限应力较低和裂纹发育的松动区,从而可通过机械刀具切割剥落松动区内的岩石。

2 诱导工程围岩松动区分布

为了解诱导工程围压松动区的分布情况,在开磷马路坪矿640中段布置试验采场,对诱导工程开挖后的围岩进行高清钻孔电视观测。高清钻孔电视由高清摄像头、数据传输线、推杆、孔深记录仪、控制及显示主机组成。通过推杆将高清摄像头缓慢推入岩壁钻孔,孔深记录仪通过记录数据传输线滑动距离来采集摄像头进入钻孔的深度,高清摄像头将拍摄的孔壁视频传输给控制及显示主机,主机生成并显示实时的孔壁形貌随孔深变化的图像及电子岩芯。随后,根据孔壁形貌图像上的裂纹分布特征判断孔壁围岩松动情况。马路坪矿640 中段开采深度达+640 m,垂直深度超过800 m,测试区域最大主应力在水平方向,达30~40 MPa,竖直方向地应力超过20 MPa。矿层倾角为16°~45°,一般为25°~30°,随着向深部延伸,矿层倾角变缓,矿层厚度达4.5~8.2 m。试验采场内矿岩石标准岩样的单轴抗压强度为148 MPa 左右,抗拉强度为4~5 MPa,矿岩体节理发育,岩心质量指标(RQD)为50%~60%。

试验采场结构示意图及开挖后岩体表面图像如图5所示。首先沿矿体走向开挖1 条采准巷道,然后沿矿体倾向开挖数条诱导巷道,构成一个采场的诱导工程,形成数个具有3个临空面的回采矿柱(半岛型)。根据破岩机械行走空间、矿层赋存条件、顶板安全管理等要求,诱导巷道宽度为4.8~6.7 m,高度为4.8 m,长度为8.7 m,间距为10 m。诱导巷道可以诱导利用深部地应力使临空面矿体内的裂隙发育,形成松动区,即只存在竖向极低残余应力以及裂纹发育的可机采松动矿体。

诱导工程围岩松动区分布情况决定着试验采场开采技术参数的合理设计。在诱导工程(包括采准巷道和3 条诱导巷道)施工完毕后,在采准巷道和诱导巷道围成的半岛型矿柱上沿矿层平面方向施工上下2层钻孔,监测矿柱松动区。通过图5(d)所示的高清钻孔电视及现场测试过程对各个钻孔的孔壁进行扫描成像,然后通过后期处理软件,对图像上的节理裂隙进行识别标定,根据裂隙分布区别原岩与松动区岩体,并划定出分界线位置,从而确定松动区边界。测得的各个钻孔位置的松动区厚度如表1所示[24]。

图5 试验采场情况Fig.5 Layouts of mining test stope

由表1可知:诱导工程开挖后,由采准巷道和诱导巷道围成的半岛型矿柱内的松动区厚度为1.84~2.54 m,矿柱两边角处松动区范围较大。由于此处存在2个卸荷自由面,应力经历过更加集中的加卸荷扰动,岩体损伤程度更大。因此,机械开采松动区内的矿体时,其开采厚度应等于松动区厚度,1 个半岛型矿柱上的松动区矿体开采完后,转至邻近矿柱开采,其间深部地应力会重新进行调整,在原矿柱上形成新的松动区,然后转至原矿柱开采。这样依次进行,直至将相邻2个矿柱开采完毕为止。

表1 松动区厚度现场测试结果[24]Table 1 On-site test results about the thickness of fractured zones around pillar[24]

3 松动区矿体机械化破碎方法

在进行现场采矿试验之前,为了掌握磷矿石的截割特性,类似于上述花岗岩样的破岩实验,在磷矿石岩样上进行镐型截齿侵入破岩实验,实验结果如图6所示。在单轴围压下,随着围压增大,破岩峰值载荷和截割功都先增大后降低,变化分界点出现在40 MPa 单轴围压处;随着围压增大,岩样的破坏模式从完全劈裂破坏转变为部分劈裂破坏,最后在高单轴围压下发生微弱岩爆,岩样破坏模式变化的分界点分别在40 MPa和90 MPa 单轴围压处。因为磷矿石内含有较多的原生裂纹,虽然矿岩石标准岩样的单轴抗压强度高达148 MPa 左右,但破岩实验所用长×宽×高为100 mm×100 mm×100 mm 岩样的单轴抗压强度仅达107.25 MPa。在试验采场内,诱导工程开挖形成的矿柱松动区内的残余受限应力一般在5 MPa以下,机械刀具破岩所需的峰值载荷和截割功分别为16.51 kN和26.66 J,具有较好的可截割性。

图6 单轴围压下矿体岩样的截齿破岩峰值载荷和截割功Fig.6 Applied force and cutting work of conical pick at rock fragmentation on ore specimen under uniaxial confining stress

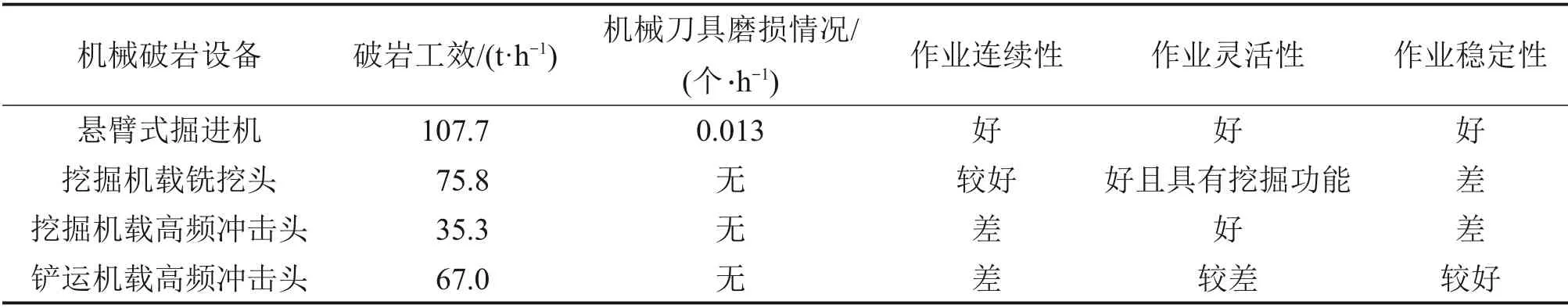

诱导工程施工完成后,对半岛型矿柱松动区内的矿体进行机械化破碎。在试验采场内,对悬臂式掘进机、挖掘机载铣挖头、挖掘机载高频冲击头、铲运机载高频冲击头这4种机械破岩设备进行试验,其破岩工效、机械刀具磨损情况及机械作业的连续性、灵活性与稳定性等破岩性能如表2所示。

表2 机械破岩作业表现Table 2 Rock breakage performances

3.1 悬臂式掘进机

试验选用EBZ160TY 型纵轴悬臂式掘进机对诱导松动半岛型矿柱进行切割,其破岩过程如图7所示。掘进机切割头上呈螺旋线布置众多镐型截齿,截齿随截割头旋转截割矿体,截齿本身在与岩体作用的过程中也能在齿座内自由旋转,保证截齿均匀磨损。切割头能够随掘进机悬臂上下左右灵活摆动,切割过程灵活多变。一般根据矿体内松动区的分布情况,掘进机侧身对着矿体并围绕矿体从一侧松动区截割到另一侧松动区。

图7 悬臂式掘进机破岩Fig.7 Rock breakage using cantilevered roadheader

在试验采场内,悬臂式掘进机总共开机534 min,用于切割矿体的有效作业时间为341 min。在此期间,掘进机累积切割矿体612 t,平均切割工效为107.7 t/h。截齿消耗量为0.013个/h。整体上,该采矿方法可以很好地满足松动区矿体连续切割要求,并且在切割过程中掘进机作业稳定,但由于试采矿柱走向尺寸较小,掘进机在采矿过程中需要频繁掉头,导致其有效作业时间不长,因此,在后续研究中,需要对采场空间和开采工艺进行全面的优化设计,实现矿体截割、矿石装运、围岩支护、通风除尘、采空区处理等工艺的全面连续化。

3.2 挖掘机载铣挖头

破岩试验中用的铣挖头是一种横轴旋转切割机构,左右2个旋转盘上安装有呈螺旋线布置的镐型截齿。铣挖头安装在挖掘机的摆臂上能够随摆臂移动并可进行挖掘动作。试验中挖掘机载铣挖头破岩过程如图8所示。通过铣挖头上截齿的旋转切割,可以连续地将松动区内的矿石剥落,通过挖掘机摆臂可以灵活调节铣挖头的切割位置,并可控制铣挖头进行挖掘动作,将截落的矿石进行挖掘堆积,以便铲运机转运。

图8 挖掘机载铣挖头破岩Fig.8 Rock breakage using milling head mounted on excavator

在试验采场内进行了3 次试验:第1 次切割92 min,剥落矿石95 t,切割工效为61.9 t/h;第2次切割80 min,剥落矿石96 t,切割工效为72 t/h;第3 次切割75 min,剥落矿石121 t,切割工效为96.8 t/h。在整个试验过程中,未出现截齿失效,平均截割工效为75.8 t/h。整体上,该采矿方法可以满足松动区矿体连续切割要求,但在试验过程中,由于铣挖头质量较大,且挖掘机摆臂较长,切割过程中采矿机械震动较大。在后续研究中,需对采矿机械结构进行优化设计,保证在能够提供足够切割功率的同时实现切割过程稳定。

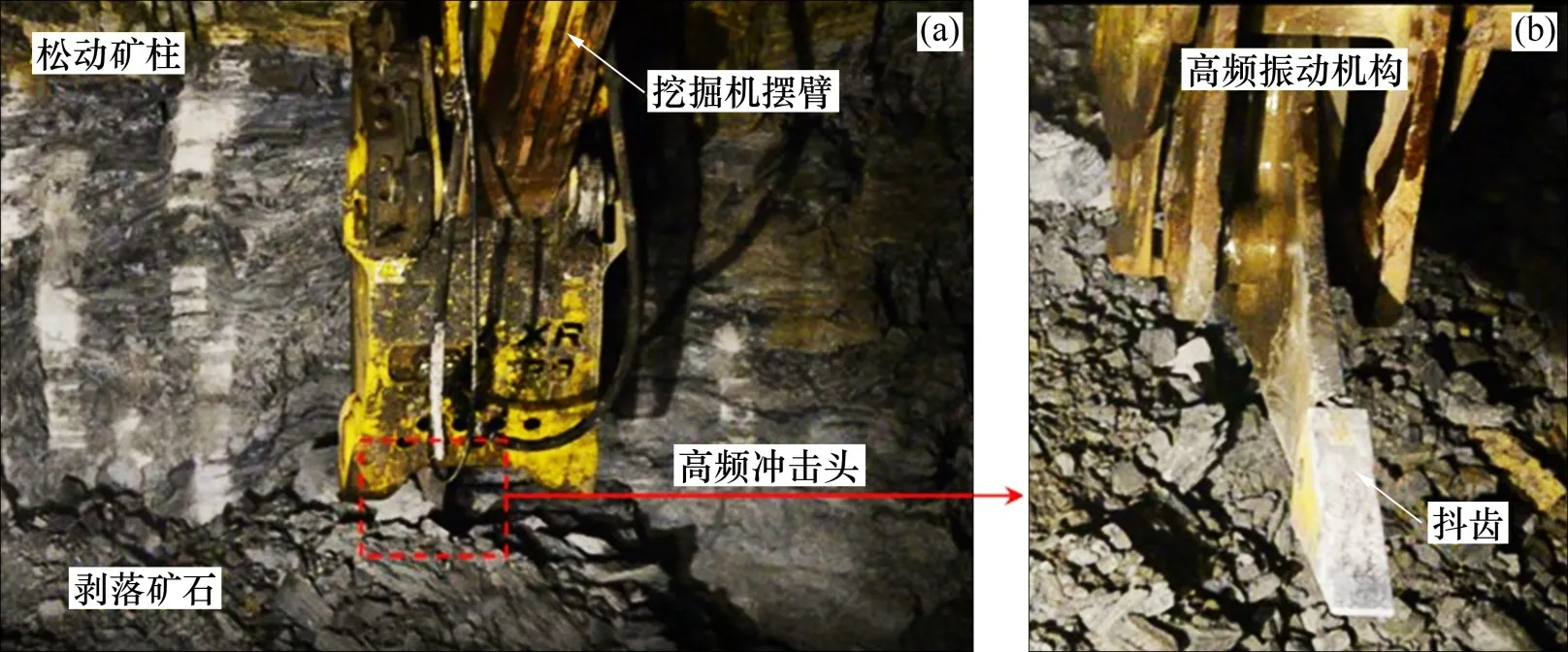

3.3 挖掘机载高频冲击头

高频冲击能够对岩体进行快速多次凿击,并且借助冲击头的惯性能够提供更大的破岩载荷,因此,其对坚硬岩体具有较好的适用性。在现场试验过程中,对矿用挖掘机进行改造,将挖掘斗拆除换成高频冲击头。冲击头通过高频凿击进入岩体,然后通过挖掘机摆臂进行挖掘动作,将松动矿石剥落。挖掘机载高频冲击头破岩过程如图9所示。

图9 挖掘机载高频冲击头破岩Fig.9 Rock breakage using high-frequency impact head mounted on excavator

在试验采场内进行了2 次试验:第1 次凿岩25 min,剥落矿石20 t,凿岩工效为48 t/h;第2次凿岩60 min,剥落矿石30 t,凿岩工效为30 t/h。平均凿岩工效为35.3 t/h。

在试验过程中,设备运行良好,冲击头未出现故障。该高频冲击采矿方法相比于旋转切割方法对松动区以外的较完整矿体的适用性更强,但由于其凿岩过程连续性差,导致落矿效率较低。同样地,类似于挖掘机载铣挖头采矿过程,由于高频冲击头质量大,再加上挖掘机摆臂较长,导致凿岩落矿过程机械稳定性较差。

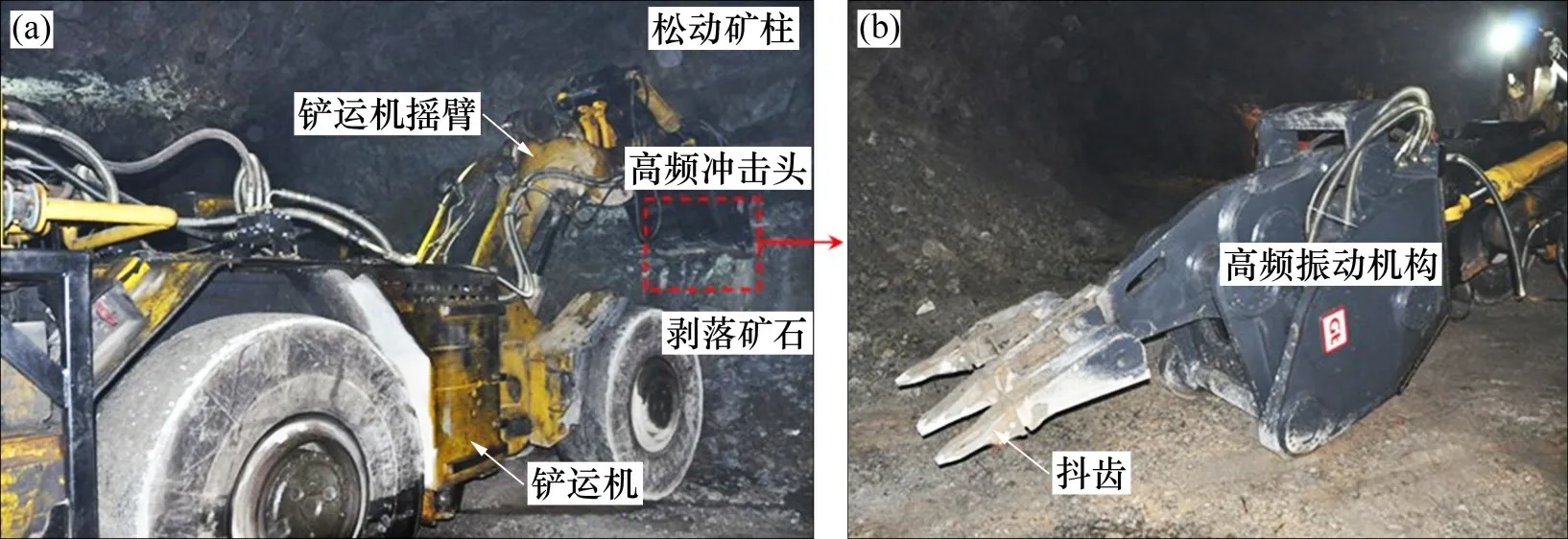

3.4 铲运机载高频冲击头

由于单冲击头凿岩落矿效率较低,试验中对冲击头结构进行了改进,将冲击头上的凿岩锤增加为3个。为了缩短摇臂长度,保证凿岩过程中采矿机械稳定,将铲运机进行改造后安装高频冲击头。铲运机载高频冲击头破岩过程如图10所示。3个冲击锤的凿岩落矿效率比单个冲击锤的高,平均凿岩工效增加到67 t/h。在试验过程中,采矿机械整体较稳定,然而,轮式行走铲运机相对于链盘式行走挖掘机其工作机构的灵活性较差,并且冲击头失去了挖掘扒矿功能。

图10 铲运机载高频冲击头破岩Fig.10 Rock breakage using high-frequency impact head mounted on carry-scraper

4 结论

1)针对实际采矿过程中矿体受到的双轴(独头掘进)、单轴(采场内半岛型或全岛型矿柱)和较低甚至无受限应力(矿柱松动区)这3种应力环境,在实验室构建了相应的应力条件,利用镐型截齿对岩样进行侵入破岩。在双轴受限应力下,截齿破岩峰值载荷和截割功都较大,且岩样只发生表面剥落。在无围压和单轴围压较小时,随着单轴围压增大,截齿破岩峰值载荷和截割功先快后慢增大,岩样破坏形式由完整劈裂逐渐转变为部分劈裂;在单轴围压较高时(接近岩样单轴抗压强度的30%),随着单轴围压增大,破岩峰值载荷和截割功反而逐渐减小,从而有利于破岩;当单轴围压超过岩样单轴抗压强度的70%时,岩样内的高弹性储能会在截齿破岩扰动诱发下发生瞬态释放,引发岩爆现象。

2)针对深部硬岩矿体,需要通过开挖诱导工程提高矿体的可截割性。通过开挖采准巷道和与之垂直或相交的诱导巷道增加待截割矿体的临空面数量,将双轴受限应力环境改变为单轴受限应力环境,并使临空面岩体在单轴应力下产生受限应力较低和裂纹发育的松动区,从而通过机械刀具可以较轻松地剥落松动区内的岩石。诱导工程开挖形成的半岛型矿柱内的松动区厚度为1.84~2.54 m,松动区边界呈“U”形,矿柱两边角处松动区范围较大。

3)基于多截齿旋转切割的悬臂式掘进机(平均工效为107.7 t/h)和挖掘机载铣挖头(平均工效为75.8 t/h)采矿连续性强,能够获得较高的采矿工效。挖掘机载铣挖头在采矿过程中,由于铣挖头质量较大以及挖掘机摆臂较长,导致切割时机械抖动较大。高频冲击式的采矿方法由于冲击锤数量较少且不能连续作用,采矿效率较低,但其对较完整的矿体具有较好的适用性,因此,在后续研究中,可以将高频冲击和旋转切割进行优势互补,开发具有冲击振动功能的旋转切割机构,提高机械化破岩的适应能力。