金属矿开采深度对留设矿柱稳定性的影响

2021-07-21胡娟新张云朝

胡娟新,张云朝

(1.保利新联爆破工程集团有限公司,贵州 贵阳 550002;2.山东鼎安检测技术有限公司,山东 济南 250000)

我国是世界上主要的金属矿生产国和消费国,且已探明的金属资源储量及其开采量均居世界前列。依据国家统计局统计[1],截止2019年,我国金属储量在230亿左右,金属矿山数量有900多座,年开采量为4亿吨左右。长期以来,金属在我国能源消费结构中占据显著地位,是我国现代化经济建设强有力的重要保障之一。

近些年以来,金属矿开采强度越来越大,使得矿井发生灾害的频次及灾害程度越来越严重,其中留设矿柱失稳发生的灾害尤为突出。因此,留设矿柱的稳定性现已成为制约矿井安全高效开采的重要问题,也是众多科技工作者关心的热点问题。费鸿禄等[2]采用FLAC数据软件模拟了矿柱爆破回采过程中对留设矿柱的稳定性影响[1]。

据不完全统计,在这些灾害事故中,关于留设矿柱发生的灾害问题尤为突出。为此,开展关于矿层埋深对留设矿柱的稳定性影响至关重要。针对该问题,采用数值模拟软件,建立不同埋深及开采宽度下金属矿开采数值模型,获得了留设矿柱的支承应力、变形及弹性应变能演化规律,进而探讨了留设矿柱稳定性。

1 金属矿开采数值模型及其模拟方案

1.1 数值模型的建立

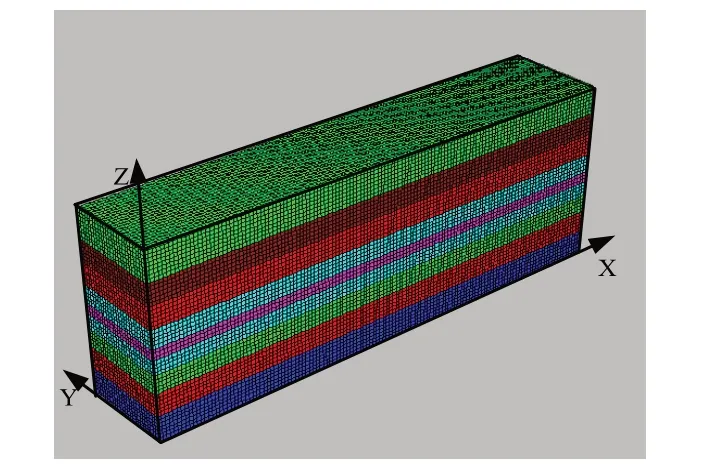

采用FLAC3D 建立深部采场模型,模型中X 方向为工作面布置方向,Y 方向为工作面推进方向。模型采用位移控制边界,限制模型X、Y 方向水平移动,限制模型Z 方向底面边界垂直位移,模型Z 方向顶面为自由边界,施加竖直均布荷载以模拟上覆岩层自重载荷,给模型施加的重力加速度取9.8m/s2。同时为了消除边界效应的影响在模型两边界处各留设40m 矿柱,建立的数值计算模型如图1 所示。

图1 三维数值计算模型

1.2 数值模拟方案

根据数值模拟研究矿体层埋深对围岩及其矿柱稳定性影响的目的,同时,为了便于研究分析,将深部开采留设矿柱宽度固定为100m。模拟矿层埋深600m、800m、1000m、1200m 及1500m等不同埋深时,揭示地下金属开采对留设矿柱变形、应力及能量演化规律,以探究埋深对留设矿柱及其稳定性的影响。在开采面布置方向上开采两个类条带,留设一个金属矿柱,建立的模型几何结构如图2 所示,制定的地下开采数值模拟方案如表1 所列。

表1 开采数值模拟方案

图2 模型几何结构

(1)矿层埋深600m 时,分别取开采宽度为80m、100m、120m 及140m 进行数值模拟。

(2)矿层埋深800m 时,分别取开采宽度为80m、100m、120m 及140m 进行数值模拟。

(3)矿层埋深1000m 时,分别取开采宽度为80m、100m、120m 及140m 进行数值模拟。

(4)矿层埋深1200m 时,分别取开采宽度为80m、100m、120m 及140m 进行数值模拟。

(5)矿层埋深1500m 时,分别取开采宽度为80m、100m、120m 及140m 进行数值模拟。

备注:表3.2 中编号600~100 表示金属层埋深600m 时,条带开采宽度100m。

数值模拟计算结束后,采用Origin 等后处理软件,对模拟计算结果进行处理,获得不同模拟方案下留设矿柱变形、应力及弹性应变能分布曲线,从而揭示随矿层采深的逐渐增加开采诱发矿柱失稳机制。

2 金属矿开采数值模拟结果分析

基于上述数值模拟方案,模拟监测了不同埋深条件下,矿层开采过程中矿柱应力、变形及能量变化。

2.1 留设矿柱支承应力演化规律分析

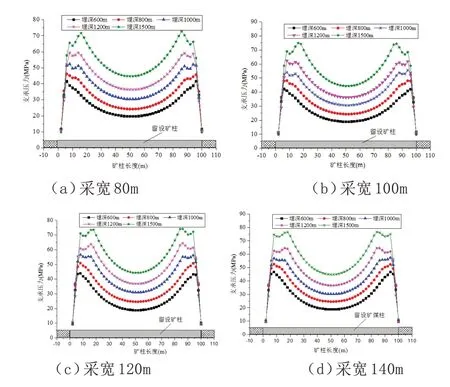

数值模拟不同埋深及不同采宽条件下,监测开采过程中留设矿柱100m 宽度范围内的支承压力分布特征,如图3 所示。

图3 不同埋深及采宽时留设矿柱支承压力分布

由图3 可知,当矿体开采宽度为120m 时,矿层埋深600m 最大支承压力值为43.9MPa,矿柱核区最小应力值为18.8MPa;矿层埋深1200m 最大支承压力值为63.7MPa,矿柱核区最小应力值为36.8MPa;矿层埋深1500m 最大支承压力值为73.6MPa,矿柱核区最小应力值为44.3MPa。对比埋深600m 和1500m 可知,矿柱埋深1500m 最大支承压力值和核区最小应力值分别是金属柱埋深600m最大支承压力值和核区最小应力值的1.68倍和2.36倍。

2.2 留设矿柱变形规律分析

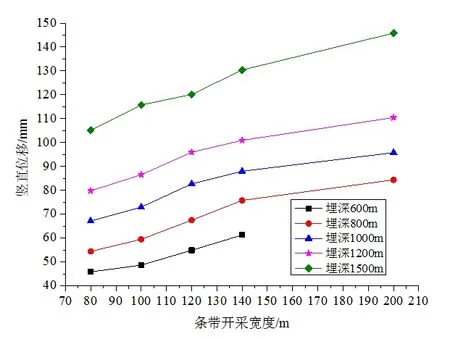

在模拟开采过程中,对不同埋深条件下的留设100m范围内的矿柱变形量进行了监测,分析不同采深条件下矿柱竖直变形分布特征,并对不同采宽条件下的矿柱竖直位移进行分析,留设矿柱最大竖直位移量及留设矿柱平均竖直位移量分布分别如图4和图5所示。

由图4 和图5 分析可知,对同一开采宽度而言,通过矿层埋深800m、1000m、1200m、1500m 与矿层埋深600m 相比较可知,留设条带矿柱随着埋深的增加,矿柱最大竖直位移量分别增加了10.803mm、24.26mm、37.852mm、67.081mm,分别占矿层埋深600m 的条带矿柱最大竖直位移量的百分比为22.2%、49.8%、77.8%、137.8%;条带矿柱最大竖直位移量随着金属层开采深度的增加而显著增加。

图4 不同埋深时留设矿柱最大竖直位移分布

图5 不同埋深时留设矿柱平均竖直位移量分布

同时,对于同一条带采宽而言,通过矿层埋深800m、1000m、1200m 及1500m 与矿层埋深600m 相比较可知,留设条带矿柱的平均竖直位移量分别增加了11.411mm、25.248mm、40.419mm、64.89mm,分别占矿层埋深600m 的条带矿柱平均竖直位移量的百分比为26.6%、59.5%、94.3%、151.2%,较条带矿柱最大竖直位移量增加百分比显著增加。

2.3 留设矿柱弹性应变能演化规律分布

大量研究表明,矿体动力失稳诱发冲击一般发生于处于脆性状态的矿体之中,此时,矿体处于三向受力状态,受复杂地质运动的影响,矿体中积蓄了大量的弹性应变能,而且受采动应力及顶板运动叠加等附加应力的影响。

根据广义胡克定理可知,三向受力状态下矿体内储存的弹性应变能计算公式为:

式中:E——弹性模量。µ——泊松比。σ1——最大主应力。σ2——中间主应力。σ3——最小主应力。

基于广义胡克定理矿体三向受力状态下的弹性应变能公式(1),运用FISH 语言编写受采动影响的矿体弹性应变能分布计算命令,计算得出不同埋深及采宽条件下的矿体弹性应变能分,导出条带开采后留设矿柱100m 宽度范围内的弹性应变能并生产曲线,弹性应变能密度分布如图6 所示。

图6 不同埋深及采宽时留设矿柱弹性应变能密度分布

由图6 分析可知,对于同一条带开采宽度而言,通过金属层埋深800m、1000m、1200m 及1500m 与埋深600m 相比较可知,条带金属柱最大弹性应变能值分别增加了44.6kJ/m3、82.6kJ/m3、146.9kJ/m3及241kJ/m3,分别占埋深600m 时留设矿柱最大弹性应变能值的百分比为32.1%、59.4%、105.7%及173.4%,矿柱最大弹性应变能随着矿层埋深的增加而显著增加。随着矿层埋深的增加,矿柱两侧弹性应变能峰值之间的距离逐渐减小,矿柱内所储存的弹性能越大,矿柱的稳定性显著减弱。

3 结论

(1)随着矿层埋深的增加,矿柱核区内的支承应力值不断增加至其极限强度值,使得留设矿柱两侧开采后,矿柱支承压力分布特征随着矿层埋深逐渐增加由“马鞍形”向“极限马鞍形”转变,进而致使矿柱核区范围不断减少,矿柱-顶板系统稳定性较差,极易发生矿柱失稳。

(2)随着开采深度的增加,留设矿柱发生的最大竖直位移量及平均竖直位移量限制增加,尤其开采过程中,埋深的增加使得留设矿柱内发生的塑性变形逐渐向深部延展,从而导致矿柱核区宽度减少,矿柱变形随之增大。

(3)矿层埋深的增加,开采条件下使得矿柱两侧弹性应变能峰值之间的距离逐渐减小,矿柱内所储存的弹性能越大,矿柱的稳定性显著减弱,为矿柱的失稳提供了能量支持。