织构和夹杂物对不同服役环境下X70管线钢失效行为的影响*

2021-09-26郭克星牛爱军席敏敏袁雪婷编译

郭克星, 牛爱军,席敏敏, 董 超, 袁雪婷 编译

(1.宝鸡石油钢管有限责任公司,陕西 宝鸡 721008;2.国家石油天然气管材工程技术研究中心,陕西 宝鸡 721008)

管线钢的腐蚀是石油和天然气运输中最关键的问题之一。美国国家腐蚀工程师协会(NACE)2016年年度报告指出,每年由管线钢腐蚀造成的损失约2.5万亿美元,占世界国民生产总值(GDP)的3.4%。管线钢的服役环境通常是酸性环境,因此氢致开裂(HIC)是管线钢最常见的失效类型。

近些年研究的一些理论用来解释HIC的机理,如脱粘模型、氢化物形成、氢增强局部塑性模型和内压理论。在这些理论中,内压理论最为著名。根据这一理论,在一些缺陷(如夹杂物和晶界)中积累的氢原子,可以结合生成氢分子,然后,氢分子会产生内压,由此在基体内部产生裂纹,裂纹发生扩展直至材料失效。

影响HIC在金属中扩展速度的参数很多,环境作为其中一个很重要的参数,主要是由于存在于环境中的不同分子,会改变氢的来源,也会改变HIC对金属的腐蚀行为。材料的微观结构也是影响HIC的重要因素,有研究表明,针状铁素体最耐HIC腐蚀,而马氏体最差。晶界类型作为影响HIC的另一个参数,一方面,具有较高能量的大角度晶界有利于裂纹扩展;另一方面,小角度晶界和重位点阵 (coincidence site lattice,CSL)晶界能够耐HIC腐蚀。此外,一些研究还表明,织构在HIC中也起着重要作用。研究发现,<111>‖ND织构可以降低HIC的敏感性,而<001>‖ND织构则相反。针对上述内容,研究人员通过控轧控冷实现晶粒细化和细晶强化作用改变织构,使其在服役环境中达到降低HIC敏感性的目的。

管线钢的强度作为影响HIC敏感性的另一个参数,一般认为,HIC敏感性随金属强度的增加而增加。因此,研究人员对比分析了不同强度管线钢的组织和夹杂物与HIC敏感性之间的关系,表明在X120管线钢中,夹杂物越多,钢的HIC敏感性越高,且马氏体-奥氏体(M-A)比粒状贝氏体和铁素体更容影响HIC的敏感性。

虽然,前期有很多资料对于HIC的影响参数进行了研究,但这些参数之间的相关性仍然未知。本研究通过对应用于北美的X70管线钢的组织和织构进行表征,并研究了不同腐蚀环境对X70管线钢力学性能和失效行为的影响,最后,在此基础上阐明了X70管线钢的开裂机理以及织构和夹杂物对于HIC的影响。

1 试验材料及方法

本研究以俄罗斯瑞吉纳EVRAZ公司生产的X70管线钢为研究对象,其化学成分见表1。

表1 X70管线钢试样的化学成分 %

首先,对试样织构和显微组织进行了表征,接着研究酸性环境和空气环境对X70管线钢力学性能和HIC敏感性的影响。为了模拟试样在酸性环境下的服役情况,按照NACE TM 0284—2016标准方法对试样进行了电化学充氢处理,试样作为阴极,在整个充氢周期内直流电源施加的恒电流密度为20 mA/cm2。采用HCl溶液对试样浸泡24 h后进行拉伸试验。所有测试过程和试样尺寸均满足ASTM E8标准。在上述基础上利用Nikon Eclipse MA100光学显微镜及SU6600日立扫描电子显微镜对显微组织、失效试样断口进行观察,并利用能谱仪和EBSD对断口元素及不同厚度试样的织构和物相进行了分析。

2 试验结果和讨论

2.1 金相组织分析

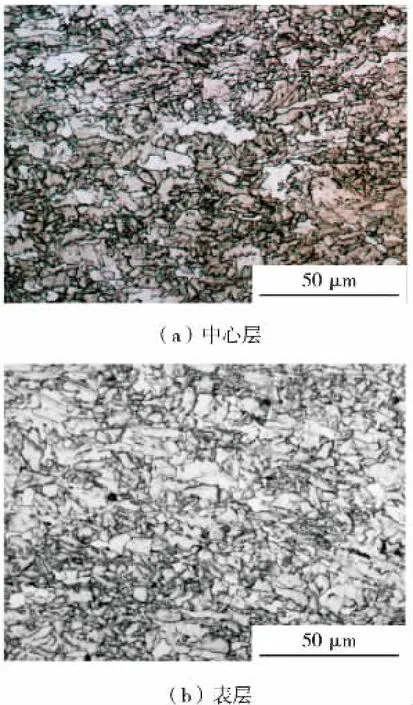

管线钢中心层、表层的金相组织如图1所示。由图1可以看出,试样中心层和表层的金相组织由多边形铁素体、针状铁素体以及少量的珠光体组成。管线钢中存在各种类型的夹杂物和析出物,包括Al2O3、MgO、CaS、MnS和混合氧化物夹杂(Mg-Al-Mn-Ca-O),这些夹杂物对管线钢在酸性环境中的失效作用略有不同。酸性环境下钢的失效取决于其显微组织、晶界类型、织构和中心偏析带等因素。众所周知,C、S、Mn、P、Ca、Al等元素在板坯中心存在很强的偏析倾向,使管线钢壁厚中心处夹杂物的累积量最高,因此,通常HIC裂纹主要是在中心偏析区萌生和扩展。

图1 X70管线钢中心层及表层组织形貌

有研究认为,长度超过20μm的夹杂物是HIC的形核点,也有人认为,Al2O3、铝钙硅氧化物和拉长的MnS型夹杂物易使管线钢发生HIC现象。值得注意的是,夹杂物的形态对HIC的敏感性起关键作用,已有研究表明,管线钢中拉长的MnS降低了其断裂韧性,从而降低了管线钢的抗HIC性能;球状夹杂物不会形成高应力集中区域,因而不会增加管线钢的HIC敏感性。也有研究表明,HIC裂纹萌生取决于非金属夹杂物的形貌和化学成分,在裂纹附近发现的2种富集Al和Si的夹杂物表明Al2O3型夹杂物脆性大,与金属基体无法结合,因此认为是HIC裂纹萌生部位;SEM观察表明,板材中存在Al2O3的夹杂物,这些夹杂物多在试样的壁厚中心(如图2所示)。在HIC裂纹周围富集有Ca-Al基夹杂物(如图3所示),由此表明这类夹杂物容易增加HIC敏感性。

图2 X70管线钢中心层试样中的夹杂物

图3 X70管线钢试样中的Ca-Al基夹杂物

2.2 织构分析

通过研究晶体学织构在管线钢HIC失效中的作用发现,以{112}//ND、{111}//ND和{011}//ND取向为主的晶体学织构可减少穿晶断裂和解理断裂,而<001>‖ND取向的晶粒则相反。综合研究发现,CSL晶界和小角度晶界增加了晶间裂纹路径的数量,钢中的HIC裂纹容易通过织构的区域进行扩展。

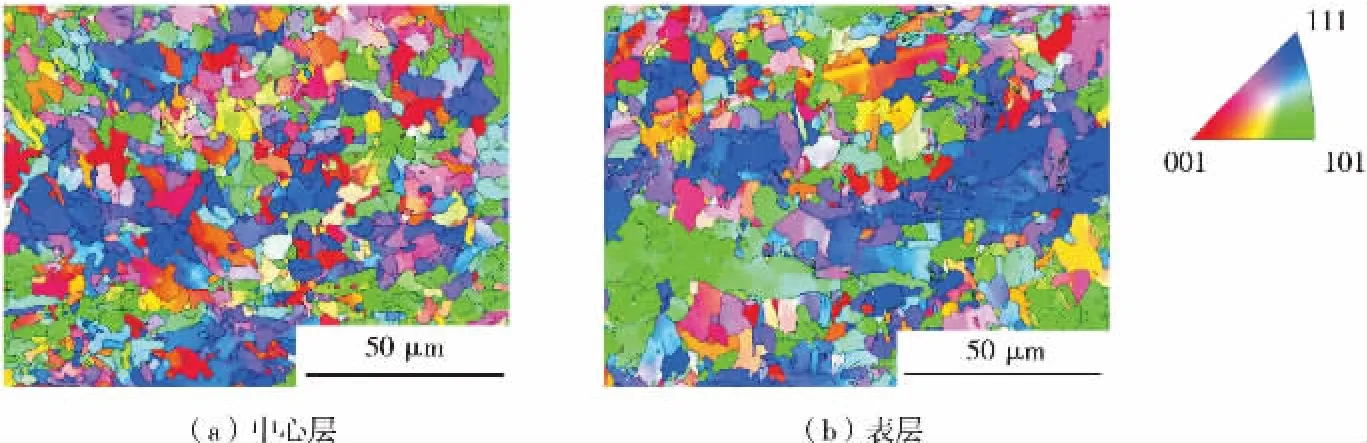

X70管线钢不同部位试样的相图如图4所示。由图4可以看出,试样壁厚中心和表层微观结构大多由BCC组成,铁素体发生HIC倾向较低,但是与其他组织相比,它的强度却最低。因此,为了提高钢材的强度,会向组织中添加其他强化相。例如,Mn可以通过固溶强化提高钢的强度,而且,珠光体的强度高于铁素体。图5为试样的反极图(IPF),由图5可以看出,这两个试样中都没有明显的织构。当一个区域的织构随机分布时,HIC裂纹容易扩展,因此无法基于宏观织构来判断试样的HIC敏感性。

图4 X70管线钢不同部位试样的相图

图5 X70管线钢试样的IPF图

试样晶粒尺寸如图6所示,壁厚中心晶粒尺寸最大为16μm,表层21μm,晶粒尺寸最小为0.17μm。表层晶粒尺寸分布范围更广,壁厚中心晶粒更均匀。

图6 X70管线钢试样的晶粒尺寸

2.3 拉伸性能测试

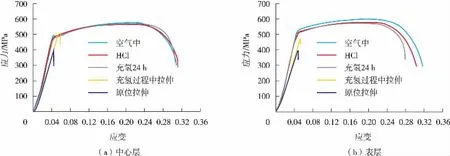

图7为5种不同试验条件下的应力-应变曲线。从试验结果来看,酸性环境和充氢24 h后对管线钢的性能无显著影响,而充氢环境可以大幅度改变钢的力学性能。对于原位充氢试验,屈服应力下降,随后突然失效,没有任何塑性变形。

图7 X70管线钢在不同条件下的拉伸应力-应变曲线

2.4 断口形貌分析

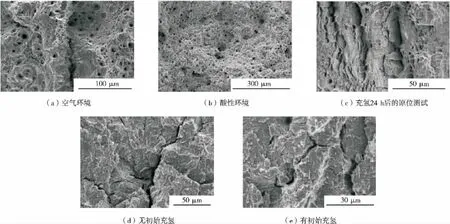

图8为中心层试样的断口形貌。由图8可以看出,试样在空气和酸性环境下表现出了韧性断裂特征。对于充氢24 h试样,在断口呈现韧窝凹坑,表明该试样为韧性断裂。在韧窝凹坑周围还有平坦的表面,特别是在断口中心的裂纹周围,这是充氢导致试样变脆造成的。对于无初始充氢和有初始充氢的拉伸试验,断口表面几乎全部为平坦特征,这意味着发生了脆性断裂,以上特征也由拉伸应力-应变曲线得到了印证。

图8 不同条件下X70管线钢试样断口的SEM照片

试样断口的EDS分析如图9所示,分析结果表明,失效表面处存在夹杂物和其他杂质,这些夹杂物包括CaS、Al2O3和MnS,试样断口中夹杂物大部分为CaS和Al2O3。从EDS照片上可看,夹杂物通常位于凹坑中,表明夹杂物与金属基体未发生熔合。因此,这些凹坑和夹杂物可以一起成为裂纹的起裂点。

图9 X70管线钢电化学充氢试样断口的EDS形貌

2.5 裂纹扩展研究

管线钢在服役环境中的失效发生在裂纹萌生和扩展阶段。因此,了解裂纹萌生位置和影响裂纹扩展的因素具有十分重要的意义。本研究主要分析了影响失效试样裂纹萌生和扩展的因素,这些因素包括析出物、夹杂物和织构,鉴于各位置参数不同,本研究仅针对壁厚中心层和表层进行了研究。由图4可知,试样壁厚中心层和表层晶体结构超过99%为体心立方结构(bcc)。因此,首先要观察裂纹周围结构是否完全为bcc,结果如图10所示。裂纹周围的相图表明,相比于原材料,试样表面马氏体的比例增加了3%,壁厚中心处马氏体的比例增加了2%,出现这一变化的原因是裂纹倾向于萌生并通过马氏体相扩展,由此也解释了为何在裂纹周围观察到大量马氏体相。与bcc结构相比,马氏体的堆积密度更低,使得H+被聚集,这些H+产生压力,使得裂纹在这些相中萌生。

图10 24 h充氢原位拉伸试验后裂纹周围的相图

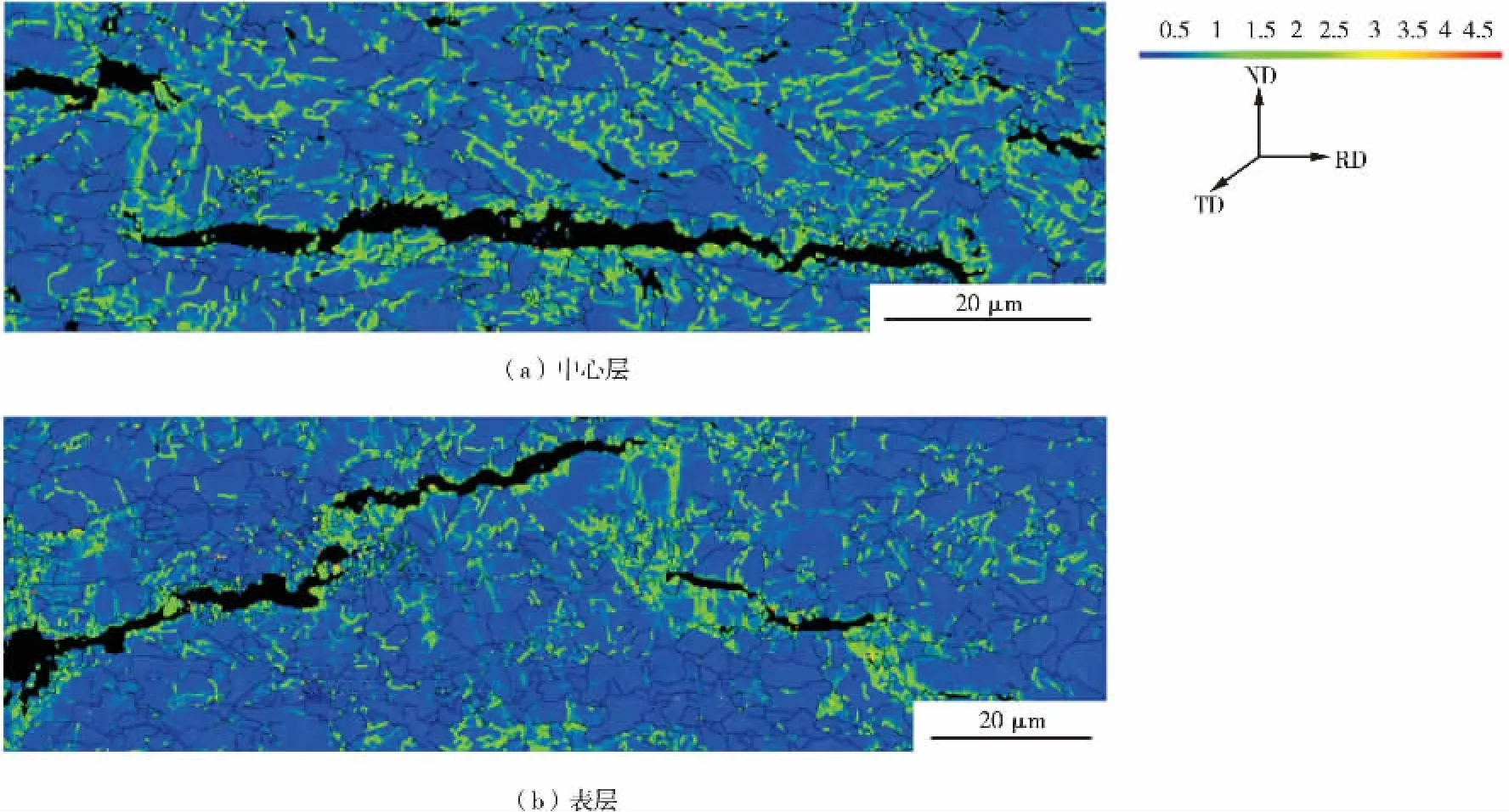

图11给出了裂纹(θ<5°)周围的核平均取向差(KAM),可以看出裂纹周围的KAM具有较高的角度,高的KAM值意味着高的位错密度。位错可以促进氢通过金属运动并向裂纹扩展,进而造成裂纹周围的KAM值较高。

图11 试样裂纹周围的核局部取向差

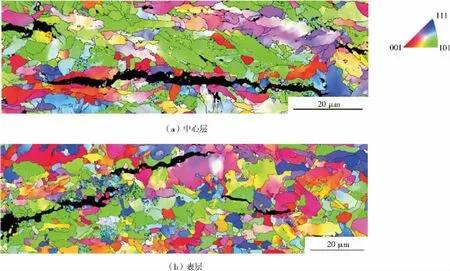

晶粒取向对钢的力学性能和HIC性能都有影响。<111>‖ND取向晶粒具有较高的抗HIC性能,而<001>‖ND取向晶粒则使钢更容易受到HIC的影响。另一方面,<111>‖ND晶粒在钢中引起了更多的延性裂纹。裂纹周围的IPF图谱(如图12所示)表明裂纹周围没有<111>‖ND取向晶粒,裂纹周围的颜色谱大多由红色(<001>‖ND)和绿色(<110>‖ND)组成,然而晶粒取向在两种试样中几乎均匀分布。这表明裂纹倾向于穿过<110>‖ND和<001>‖ND取向晶粒。从裂纹两侧晶粒的取向也可以得出,无论是试样壁厚表面还是中心位置处都发生了穿晶断裂,出现这一现象的原因是在环境温度下存在较强的晶界,阻止了晶间开裂。

图12 试样进行24 h充氢并进行拉伸试验后的IPF图

晶粒尺寸也是影响HIC的重要因素。从晶粒尺寸图(如图13所示)可以看出,裂纹周围的晶粒尺寸较小。其中一个原因是穿晶断裂形成裂纹,会使晶粒发生破碎,晶粒度变小。一般的晶粒尺寸越小,意味着晶界越多,晶界具有更高的能量,由于晶界可充当氢原子的可逆陷阱,由此而增加了钢组织内部的氢迁移率。根据观察,裂纹周围可见许多细小晶粒,尤其在试样壁厚中心位置处更为明显,所以认为晶粒尺寸对HIC敏感性的影响是复杂的。晶界为氢迁移提供了路径,增加了HIC敏感性,换句话说,氢原子可以沿着晶界移动并到达裂纹尖端,但晶粒尺寸又对钢的断裂韧性有相当大的影响。研究表明,尺寸较小的晶粒具有较高的断裂韧性,从而具有较高的抗HIC路径,正因为这两种相反的作用,HIC通常会发生在一个最佳的晶粒尺寸上。

图13 经24 h充氢原位拉伸试验后裂纹周围的晶粒尺寸

CSL晶界被公认可作为增加材料耐蚀性、提高钢材抗裂性的一类晶界。本研究在3<Σ<33范围内测量了小角度CSL晶界,并与不同位置管线钢进行了比较。CSL晶界的相对频率在壁厚表面为7.06%,而在壁厚中心位置处约为6.86%,即壁厚表面的整体抗腐蚀能力更高。有研究表明Σ11、Σ29a和Σ13b是最耐蚀的CSL晶界。在研究的试样中,这3种CSL晶界的总和在表层和中心层分别占1.36%和1.02%,进一步说明壁厚表层具有较高的抗腐蚀能力。

3 结束语

通过研究不同的酸性环境对管线钢力学性能的影响发现,CaS和Al2O3两种夹杂物会对HIC造成影响,酸性环境不会改变钢的断裂性质,电化学充氢是造成钢脆性断裂的主要原因。HIC裂纹周围马氏体相的存在证明了该相对HIC具有高度的敏感性。HIC裂纹只在位错取向角大于1.5°的区域可以观察到,且HIC裂纹沿大角度晶界扩展,在酸性环境中发现晶间HIC裂纹周围存在大量的细小晶粒。织构在很大程度上影响了HIC裂纹扩展,HIC裂纹没有通过与<111>‖ND相关联的晶界扩展,而倾向于通过与<100>‖ND相关联的晶界扩展。Σ11、Σ29a和Σ13b CSL晶界是抵抗HIC现象的原因之一。