Q345R(R-HIC)+S31603耐蚀合金复合弯头生产工艺研究

2021-09-26李晓亮

李晓亮

(四川石油天然气建设工程有限责任公司,成都 610051)

随着油气田的开发,强腐蚀性介质的输送成为常态,复合成型的双金属复合管和管件的使用也越来越多[1-5]。镍基耐蚀合金复合板因其极低的含碳量(≤0.02%)兼具较高的抗腐蚀性能被广泛应用[6-8],由冶金复合板制作的复合管,其复合界面的剪切强度超过210 MPa,兼具了基层的力学性能和复层的耐蚀性能,能满足高含硫等特殊工况下场站管线的建设需求[9-11]。但是针对曲率半径R=1.5D的耐蚀合金复合弯头管件制作尚存在很多技术难点,大多数国家主要采用堆焊工艺制备该弯头[12-14],通过采用冶金复合板制作复合管件(三通、大小头、弯头)的制造技术在国内尚属空白。因此,对于管件的成型,尤其是加工精度和质量方面的技术,还有待进一步研究。

1 材料性能

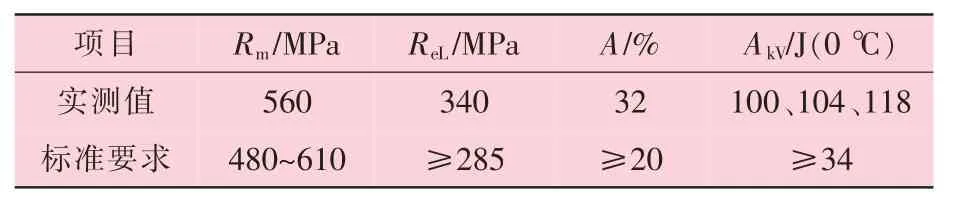

制作Q345R(R-HIC)+S31603Φ711 mm×(30+3)mm长半径90°弯头。基层材料为Q345R(R-HIC),主要化学成分见表1,复层材料S31603的主要化学成分见表2,Q345R(R-HIC)的力学性能见表3。

表1 基层材料Q345R(R-HIC)的主要化学成分

表2 复层材料S31603的主要化学成分

表3 Q345R(R-HIC)的力学性能

2 工艺研究

2.1 成型工艺

本研究中弯头成型采用不锈钢复合板“热冲压分瓣对接焊”方法。首先,采用液压机及相应模具将复合板冲压成两瓣弯头,冲压成型后,将两瓣弯头沿两条轴向焊缝焊接成型。

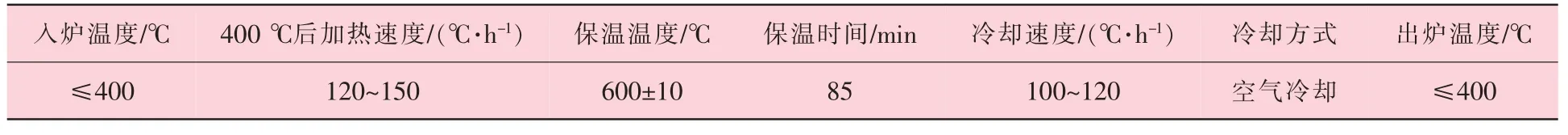

弯头冲压成型时采用天然气加热炉进行加热,加热过程中严格控制加热温度及保温时间,自第一件毛坯出炉到最后一件毛坯出炉的时间和温度控制全部采用全自动控制以防止弯头毛坯过热、过烧。具体加热参数见表4。

表4 弯头加热工艺参数

此外,弯头毛坯出炉压制要求速度快,毛坯出炉至第一次压制时间应≤8 min。冲压成型后,切去毛边,打磨出坡口进行组装点焊。

2.2 焊接工艺

2.2.1 坡口

将复合板开V形坡口,坡口形状如图1所示。去除氧化层、油污及毛刺,将复合板对接、350℃烘干,在预热温度大于80℃条件下,采用E5015碳钢焊条对基材Q345R进行手工电弧焊连接,而后使用H08Mn焊丝,采用埋弧自动焊对基层焊接至距复层1.0~1.5 mm时终止;然后采用SJ613焊条对过渡层进行手工电弧焊接,焊接道次为4道次,道间温度小于90℃;最后采用SJ613焊条对复层进行手工电弧焊接,工艺条件与过渡层相同。

图1 复合板V形坡口形状及尺寸

2.2.2 焊材选择

不锈钢复合板焊接属于异种钢焊接范畴,复合板焊接时,必然会出现不锈钢复层和碳钢基层过渡层焊接问题。奥氏体钢和非奥氏体钢的焊接,由于线膨胀系数相差大,易出现温差应力引起的裂纹;复层越厚产生裂纹倾向越大[4]。同时,由于复层与基层含碳量和合金成分有很大差异,焊接后复层会产生合金元素稀释和增碳现象,而基层熔合线附近会有一定的脱碳现象,容易造成耐蚀性及强度下降等问题,所以焊接时应选择含Cr、Ni元素较复层母材金属更高的焊条。基层、过渡层和复层各自焊接材料的选择需遵循相应原则。基层焊接材料的选择应考虑材料力学性能的匹配。为保证焊接质量,基层采用焊条电弧焊+埋弧自动焊,焊条选用E5015-G。DN700弯头外观考虑采用埋弧焊,选用H08MnHIC焊丝+SJ613HIC焊剂。

过渡层和复层的焊接材料选择应考虑化学成分和抗晶间腐蚀的要求。由于基材含碳量较高,所以不锈钢复合板容器的不锈钢复层焊材选用E316L-16,过渡层选用低碳焊材E309MoL-16以控制复层的含碳量。基材的埋弧焊接选择焊丝配焊剂H08MnHIC+SJ613HIC,其力学性能和化学成分分别见表5和表6。基层、过渡层和复层的焊接材料见表7。

表5 Φ4 mm埋弧焊丝H08MnHIC+焊剂SJ613HIC焊缝的力学性能

表6 Φ4 mm埋弧焊丝H08MnHIC+焊剂SJ613HIC焊缝的化学成分

表7 耐蚀复合板不同焊层的焊接材料

2.2.3 焊接工艺参数

Q345R(R-HIC)+S31603Φ711 mm×(30+3)mm的1.5D长半径90°弯头焊接时相应的工艺参数见表8。

表8 复合弯头主要工艺参数

2.3 热处理工艺

根据GB 150.4—2011《压力容器》标准规定,壳体Q345R厚度>32 mm时必须进行焊后热处理。参照ASME VIII《压力容器建造规程》标准规定,复合板应按基层的要求进行焊后热处理,热处理工艺曲线如图2所示。热处理工艺见表9。

表9 Φ711 mm×(30+3)mm规格Q345R(R-HIC)+S31603弯头的热处理工艺

图2 热处理工艺曲线

2.4 酸洗钝化工艺

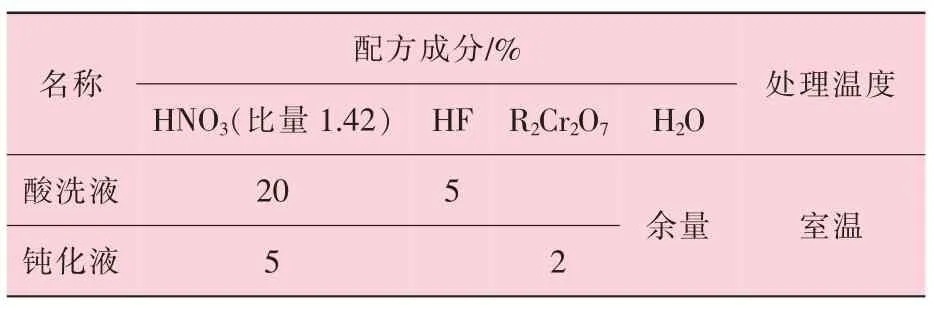

热处理后应进行酸洗和钝化预处理。对工件表面的局部损伤进行修磨或焊补,修磨后的表面应圆滑过渡,复层修磨的减薄量不得大于0.9 mm,纯不锈钢修磨的减薄量不得大于原厚度的5%。将焊缝及其两侧焊渣、飞溅物清理干净后,用净水(水中氯离子含量不超过25 mg/L)冲刷干净。

酸洗液和钝化液的配置按照表10进行。采用涂刷的方法,将酸洗液和钝化液均匀涂至不锈钢表面,保持15~30 min,直至表面生成均匀的钝化膜。

表10 酸洗液和钝化液的配比

3 弯头性能

3.1 力学性能

制作Q345R(R-HIC)+S31603Φ711 mm×(30+3)mm复合弯头后,分别在弯管弯曲段取内弧侧纵向、内弧侧横向、外弧侧纵向、外弧侧横向、外弧侧焊缝、外弧侧焊缝的热影响区和管体上中部、管体下中部取样,按照GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》和GB/T 229—2007《金属材料夏比摆锤冲击试验方法》测试材料的力学性能,结果见表11。

表11 Φ711 mm×(30+3)mm规格Q345R(R-HIC)+S31603复合弯头不同位置的力学性能测试结果

在复合弯头的弯管弯曲段内弧侧和外弧侧分别取一个样品,按照GB/T 232—1999《金属材料弯曲试验方法》的规定进行弯曲试验。试样按照弯心直径40 mm、弯曲角度180°进行侧弯试验。经观察,试验结束后试样表面均未发现裂纹。

在弯管不同位置取样,按照GB/T 4340.1—2009《金属材料 维氏硬度试验 第1部分:试验方法》分别随机选5个点进行硬度测试,测试结果见表12。

通过表11和表12的试验结果可以看出,采用上述焊接工艺进行焊接试验后,Q345R(R-HIC)+S31603Φ711 mm×(30+3)mm复合弯头的力学性能均满足标准要求。

表12 弯管不同位置硬度测试结果

3.2 HIC/SSC性能

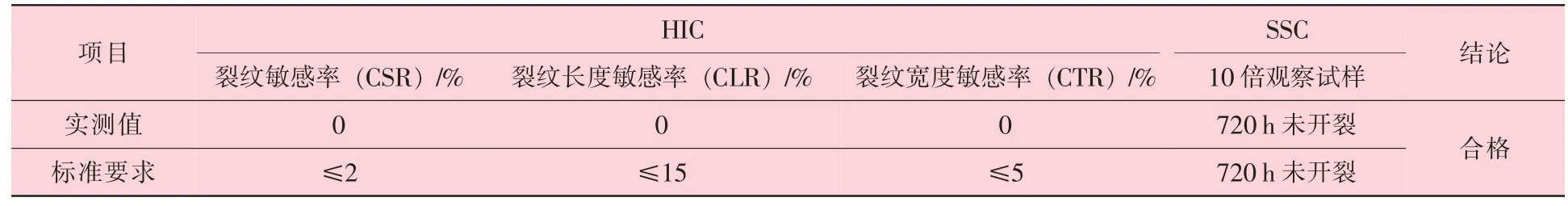

参照标准NACE 0177—2016《金属在硫化氢环境中抗应力腐蚀开裂试验》和标准NACE 0284—2016《管道压力容器抗氢致开裂钢性能评价的试验方法》,从弯头焊缝部位分别取3个HIC试样和3个SSC试样,对其抗HIC及抗SSC性能进行检测,检测结果见表13。

表13 弯头焊缝抗HIC和SSC性能检测结果

由表13可以看出,HIC测试中,所有试样均对裂纹不敏感,实测裂纹敏感率为0。经过720 h腐蚀后,10倍放大倍数下未观察到SSC试样出现开裂,表明焊缝具有良好的抗HIC及抗SSC能力。

3.3 复层焊缝耐蚀性能

分别根据标准ASTM G48-11(2015)使用三氯化铁溶液做不锈钢及其合金的耐点蚀和缝隙腐蚀标准试验方法、GB/T 4334—2008(方法E)金属和合金的腐蚀-不锈钢晶间腐蚀试验方法(Cu/CuSO4法)、JB/T 7901—1999金属材料实验室均匀腐蚀全浸试验方法、NACE TM0177—2017金属在H2S环境中耐硫化物应力开裂和应力腐蚀开裂的标准试验方法,对复层焊缝进行耐腐蚀性能评价试验,结果见表14。

表14 复层焊缝耐蚀性能

由表14可知,复层焊缝出现一个深度为0.46 mm的点腐蚀坑,晶间腐蚀后无裂纹出现,均匀腐蚀速率为0.001 8 mm/a,应力腐蚀后无开裂。因此,从复层焊缝点腐蚀、晶间腐蚀、均匀腐蚀和应力腐蚀的测量结果可知,复层焊缝的耐腐蚀性能达到了标准要求。

4结论

(1)采用不锈钢复合板“热冲压分瓣对接焊”方法,试制曲率半径1.5D耐蚀合金复合弯头管件,切实可行,极大地降低了生产制造成本,提高了生产效率。

(2)通过Q345R(R-HIC)+S31603Φ711 mm×(30+3)mm1.5D长半径90°弯头复合板的焊接工艺研究,制定了合理的压制、焊接及热处理工艺。通过对试制弯头进行力学性能、焊接接头的抗HIC和SSC性能、复层的抗点蚀、晶间腐蚀和均匀腐蚀性检测,试验结果均满足相关标准要求。