单线铁路隧道预制装配式仰拱方案探讨

2021-09-26赵晓勇

赵晓勇

(1.中铁第一勘察设计院集团有限公司,西安 710043; 2.轨道交通工程信息化国家重点实验室(中铁一院),西安 710043)

引言

工程建设中环保越来越得到重视,绿色施工是未来工程的重要发展方向。装配式结构采用工厂化生产,现场安装,有效控制施工过程中对环境的污染,作业影响更加可控。装配式结构可提升标准化制造水平,减少现场施工人员,加快进度,施工质量更有保证[1-2]。我国已提出要大力发展装配式建筑的要求,许多国家也把预制化程度作为衡量建造技术发展的一个重要标志。

在隧道建设领域,我国也在积极探索和发展预制装配式结构。目前,圆形盾构法施工隧道基本上采用预制管片结构,异形盾构隧道也大多采用预制结构,如蒙华铁路白城隧道采用马蹄形盾构施工,衬砌采用全环管片拼装结构,仰拱填充采用了部分拼装结构,已于2018年顺利贯通。一些大直径盾构隧道对内部轨下结构也开展了全预制拼装结构研究和工程应用,取得了预期效果,如京张高铁清华园隧道等[3]。采用TBM法施工山岭隧道,全环预制和仰拱预制结构均有应用,主要以局部仰拱预制为主。如我国20世纪90年代修建的西康铁路秦岭Ⅰ线隧道,后来修建的西南线磨沟岭、桃花铺隧道,南疆线中天山隧道,兰渝线西秦岭隧道等TBM法施工的隧道均采用预制仰拱结构,主要为配套TBM法掘进技术同步使用[4]。北京地铁6号线某区间施工时,采用了二次衬砌拼装施工。日本是装配式结构技术水平较高的国家,在某公路隧道修建时,为加快进度,采用预制仰拱+现浇拱墙的结构形式。日本和法国联合开发了一种大型拱形结构预制技术,并在公路隧道的扩建中得到应用,最大跨度达到12 m左右。荷兰鹿特丹地铁隧道曾采用过一种取名为“壳式隧道”结构形式,其侧墙和顶板预制成一个便于移动的箱形框架整体结构,隧道底板现浇,这种现浇+预制的结构形式使用多年后效果良好。

王明年等[5]对暗挖隧道仰拱、衬砌采用预制化技术进行了分块研究和计算,但其主要是对现浇结构进行了代换,未对仰拱结构形式进行深入研究。宋丹等[6]针对暗挖隧道采用装配式管片拼装技术进行研究,提供了一种拼装实施方案。金张澜等[7]对大直径盾构轨下结构预制方案进行研究,装配式结构节省工期,取得了良好效果。闫禹[8]研究跨海交通工程采用装配式结构,其具有建造模式的优势,是技术发展的趋势。

在隧道及地下工程中,一般在埋深较浅明挖法、盾构法或TBM法施工时,采用预制构件拼装的案例比较多。而在传统矿山法(钻爆法)施工山岭隧道中,尚未见到采用预制装配式结构的报道,有待尽快开展研究。针对目前这种情况,对单线铁路隧道预制装配式仰拱设计方案进行探讨,分析隧道采用装配式仰拱的结构方案,具有重要的工程实际应用意义。

1 装配式仰拱结构分块方案研究

现浇铁路隧道仰拱一般为板式结构形式,上方设现浇仰拱填充,与拱墙结构形成整体共同受力。列车荷载通过道床作用到仰拱填充上,再传递到仰拱上。当仰拱采用工厂化生产时,将仰拱与仰拱填充一体化考虑,形成整体鱼腹式结构。根据隧道结构受力及预制结构的分块经验,装配式仰拱的分块原则如下:(1)仰拱与拱墙连接处及仰拱中点处一般为弯矩最不利位置,连接接头应避开,设置在两者之间弯矩零点附近[9];(2)考虑运输、吊装方便,应尽量对称布置;(3)仰拱预制块在隧底放置,安装相对容易,单块质量可适当增大;(4)断面形式兼顾防排水需要。预制装配式仰拱与拱墙考虑预留钢筋进行刚性连接,同时,不再考虑仰拱预制块上部,如填充、水沟等局部构件预制。基于以上因素,设计了3个方案,分别为板式实体仰拱结构、纵向分块鱼腹式结构和横向分块鱼腹式结构。下文选取时速160 km通用图隧道断面进行详细分析。

1.1 方案1:板式仰拱结构

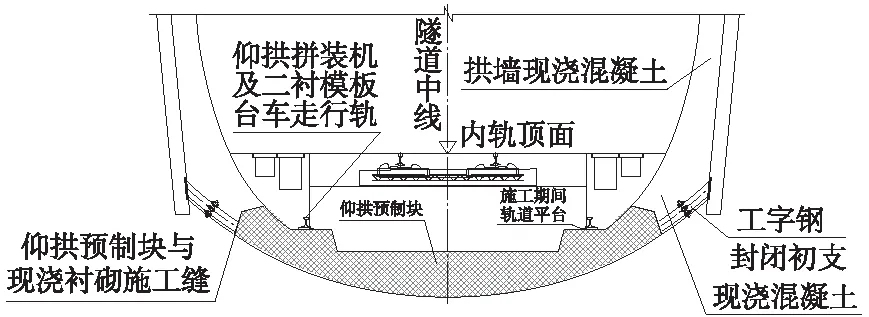

该方案为仰拱预制块横向分为一块,两侧仰拱分缝位置设在结构受力较小处,见图1。为便于施工车辆走行,中间设置平台,同时考虑施工期间衬砌台车轨道走行,靠两侧设置施工期间轨道平台。上方仰拱填充、两侧沟槽及轨道结构采用现浇施工。仰拱预制块结构可采用通缝拼装,减少模板结构和便于现场施工,也可采用不对称结构,进行错缝拼装。

图1 板式仰拱结构方案

一般单线隧道Ⅴ级围岩采用初支全环封闭,此时在仰拱预制块两侧可预留钢架,后期通过连接板与拱墙钢架进行连接,将拱墙钢架与仰拱预制块形成封闭结构,增强整体稳定性。围岩条件较好时,拱墙钢架也可根据需要不与仰拱预制块封闭。

因预制仰拱块上方填充部分的预制结构施工期间很难与预制仰拱形成整体共同受力,故不作考虑。施工步骤可分为4个阶段。第一阶段:仰拱开挖,铺设仰拱下垫层,安装仰拱预制块,纵向接缝面可预留凹凸榫,便于施工拼装定位。第二阶段:仰拱预制块安装到位后,将两侧预留钢架与初支钢架进行连接固定。第三阶段:浇筑仰拱填充现浇层、沟槽及道床。第四阶段,根据需要对仰拱预制块下方进行注浆,保证仰拱预制结构使用期间的稳定。

1.2 方案2:纵向分块鱼腹式结构

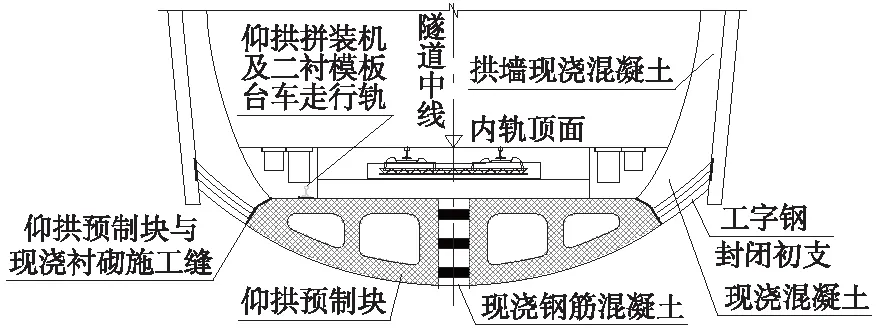

该方案结构采用仰拱及填充一体化箱形结构形式,中部预留孔洞,上方水平,便于施工期间车辆走行。纵向接缝面设凹凸榫保证纵向连接的精度。可在顶板两侧和底板中心位置预留3个纵向连接孔洞,围岩条件较差时设置3根体外纵向连接筋,保证纵向连接整体性。仰拱预制块两侧预留钢架,后期通过连接板与拱墙钢架进行连接,形成封闭结构。结构方案见图2。

图2 纵向分块鱼腹式结构方案

施工步骤与方案1类似,但第三阶段现浇施工工作量大大降低,从而可加快施工进度。

1.3 方案3:横向分块鱼腹式结构

该方案同样将仰拱和填充一体化考虑,预制块和仰拱横向分为对称的2块,采用箱形结构形式,以减少每块结构质量,方便运输。2块箱形结构中间通过钢架连接,以保证安装后短期的稳定性,然后在两预制块间现浇混凝土,从而形成整个仰拱结构。结构方案见图3。

图3 横向分块鱼腹式结构方案

施工步骤主要分为5个阶段。第一阶段:仰拱开挖,铺设仰拱下垫层,安装仰拱预制块。第二阶段:将2块仰拱预制块通过预留钢架连接,并将两侧预留钢架与初支钢架连接固定。第三阶段:浇筑预制块中间混凝土,连接为整体。第四阶段:浇筑仰拱填充现浇层、沟槽及道床。第五阶段,根据需要对仰拱预制块下方进行注浆。

1.4 3种结构方案比较

预制结构可以减少现场人员,改善施工环境,降低洞内作业强度。同时,可降低因现浇施工导致的粉尘和废气,从而减少施工通风量[10]。

预制结构需增加纵向连接措施,分缝导致嵌缝及防水材料增加。为保证预制结构在运营期间的稳定性,需在仰拱下方注浆。其可将传统的仰拱结构及填充综合考虑,通过优化断面形式,标准化设计、生产、制造,进行成本控制。从结构受力、分块形式、洞内作业量、施工影响、造价等因素进行综合比较,总体来说方案2优势明显。3种结构方案对比见表1。

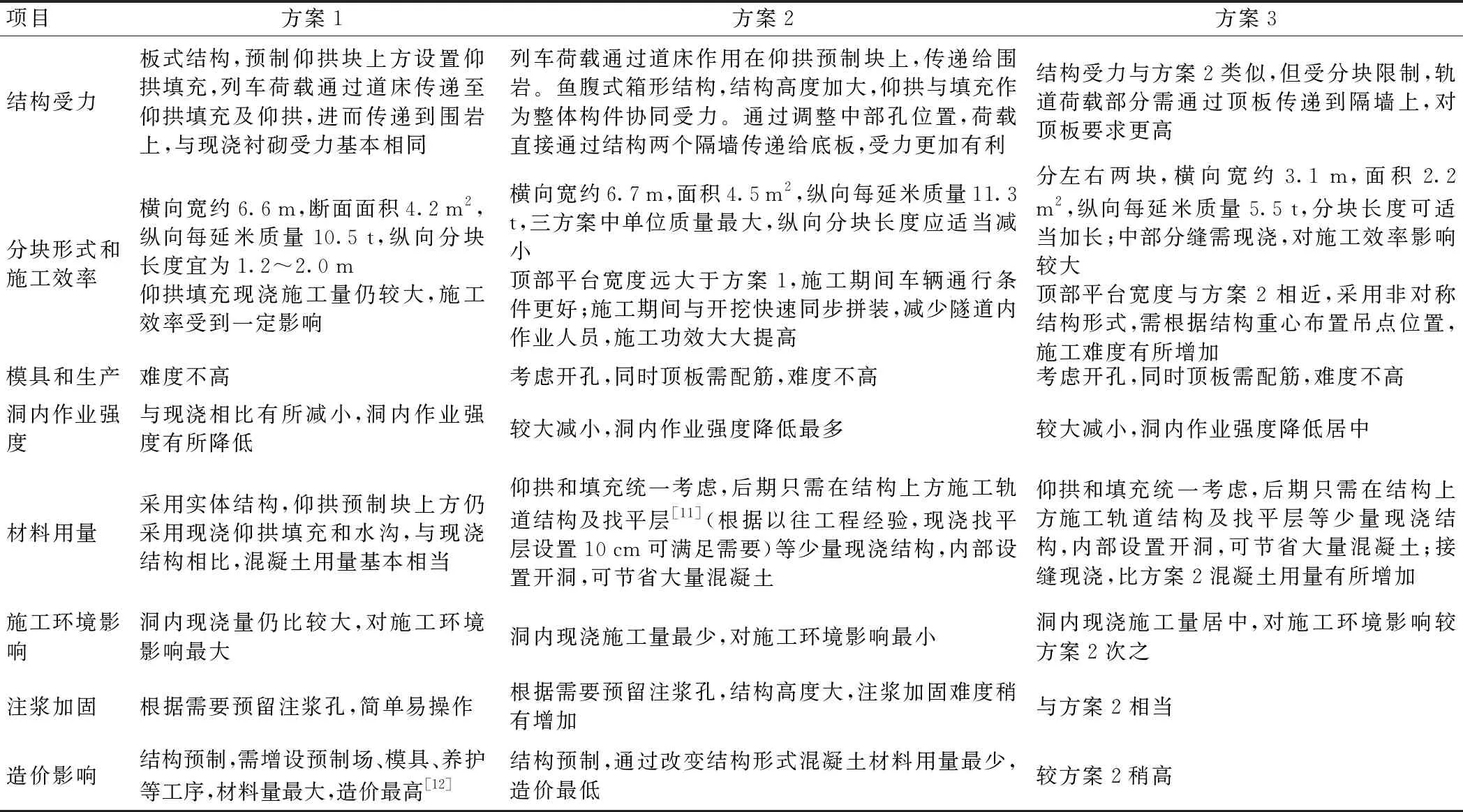

表1 3种结构方案对比

2 仰拱预制块结构受力分析

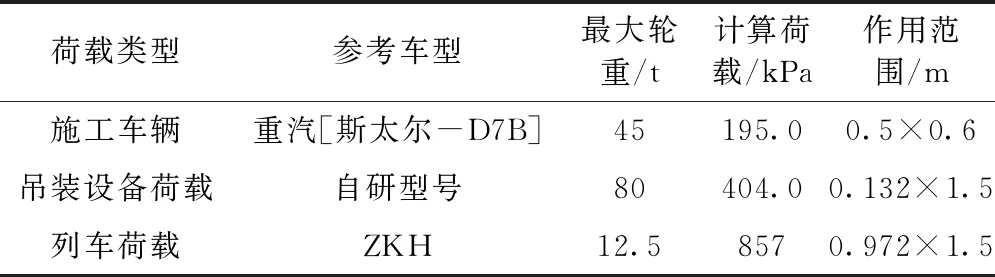

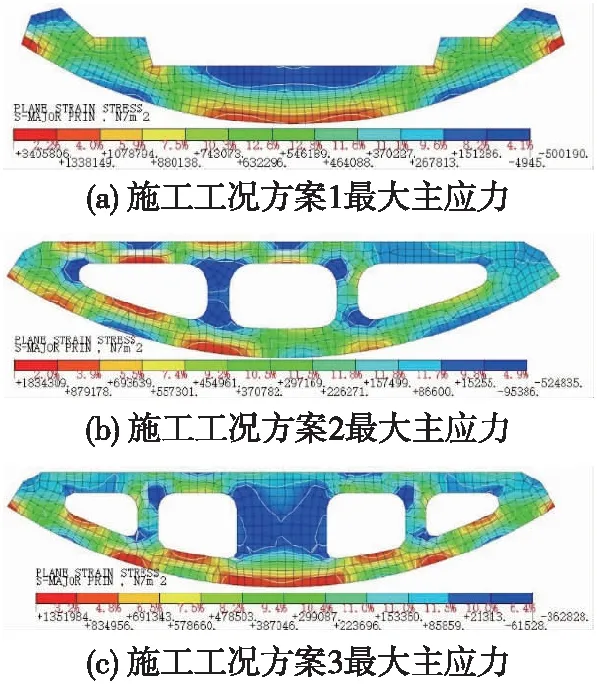

仰拱预制块横向宽6.6~6.7 m,纵向取单位长度1.0 m,仰拱厚度最小处40 cm进行计算,方案2、3中线位置结构高1.4 m。针对3种结构方案,分别建立二维有限元模型,进行数值模拟计算[13-14]。施工期间仰拱预制块结构未与拱墙形成全环结构,其单独承受施工期间车辆荷载,须考虑该工况。与拱墙形成整体结构后,承受围岩压力,按全环结构建模,分析结构受力。

2.1 模型概述

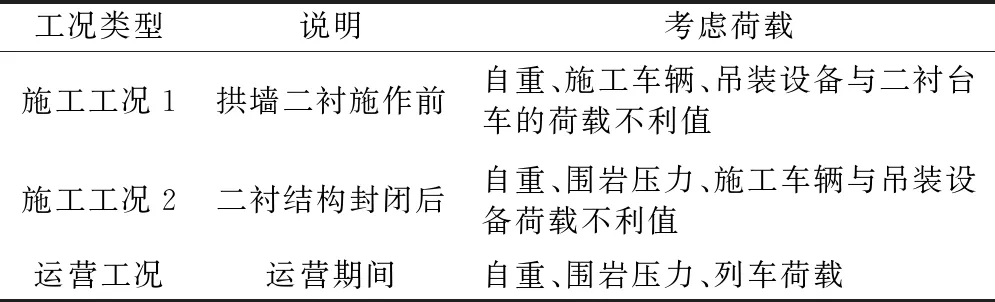

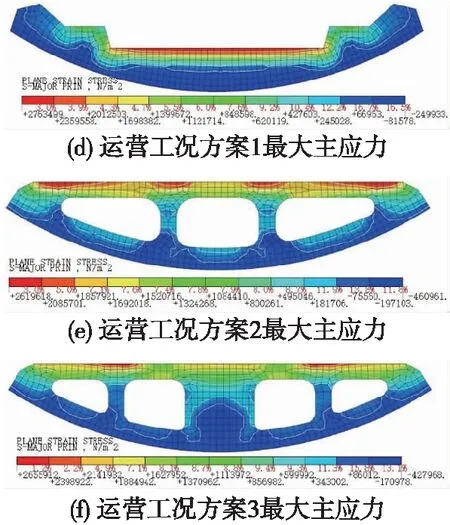

模型采用平面应变线弹性单元,仰拱预制块与拱墙现浇结构考虑预留钢筋连接,按刚接计算[15-17]。考虑列车荷载对仰拱预制块顶板和中隔墙的不利作用,按客货共线铁路普通荷载(ZKH)考虑。共分施工和运营2种情况,其中,施工期间又分未施作拱墙二衬及二衬结构封闭成环后,详见表2。

表2 计算工况

运营工况下考虑因设置仰拱填充的荷载扩散有利作用,仰拱填充本身的有利作用在各工况计算时均不再考虑。方案3计算时按中间连接段已填充混凝土进行计算。围岩荷载按TB 10003—2016《铁路隧道设计规范》规定的Ⅴ级围岩参数取平均值,按深埋隧道进行计算。各荷载作用下计算结果见表3。

表3 荷载计算结果

2.2 内力及变形计算结果分析

分别对施工及运营工况荷载进行计算,根据计算结果初步分析,施工期间由施工工况2起控制作用,提取模型计算最大主应力进行分析。施工、运营工况下应力云图分别见图4、图5。

图4 施工工况最大主应力云图(单位:Pa)

图5 运营工况最大主应力云图(单位:Pa)

从图4、图5可以看出,方案1施工期间仰拱内侧受压,最大压应力500 kPa,仰拱外侧受拉,最大拉应力3 400 kPa;运营期间仰拱内侧最大拉应力2 760 kPa,外侧最大压应力250 kPa。方案2施工期间仰拱跨中外侧受压,内侧受拉;中隔墙处外侧受拉,内侧受压;顶板处跨中下侧受拉,上侧受压。施工期间最大拉应力1 830 kPa,最大压应力520 kPa;运营期间最大拉应力2 620 kPa,最大压应力460 kPa。方案3仰拱整体受力形式与方案2较为类似,但由于预留孔洞跨度减小,整体受力有所减小。施工期间最大拉应力1 350 kPa,最大压应力360 kPa;运营期间最大拉应力2 650 kPa,最大压应力420 kPa。3个方案压应力值相对较小,拉应力相差较大。

提取2种施工工况和运营工况关键位置内力和位移结果,如表4所示。

表4 内力和位移计算结果

预制仰拱在施工期间及封闭成环前单独承担荷载,施工期间封闭成环后及运营期间预制仰拱与现浇衬砌共同承载。从弯矩结果可知,方案1弯矩最大,方案2、方案3结构采用鱼腹式箱形结构,弯矩由结构顶板和仰拱共同分担,弯矩明显减小,而轴力有所增加,受力更加有利。

3种方案施工期间结构的最大竖向变形位于仰拱中部,方案2变形最大(11.2 mm),其次为方案3,方案1最小(7.6 mm)。运营期间结构最大变形发生在仰拱预制块两侧,方案2变形值最大(21.5 mm),3个方案相差在17.5%以内。拱顶与仰拱相对变形及边墙收敛方案3均为最小,分别为4.9,4.8 mm,方案2与方案3相比,相差均在4%以内,方案1最大。分析可得,方案2、方案3采用鱼腹式箱形结构,高度大幅增加,整体刚度更大[18]。

应力不利位置一般发生在仰拱跨中及支座位置,结构压应力相对较小,拉应力较大。方案2、方案3最大拉应力较方案1均有大幅度减小,其中,方案2较方案1最大拉应力减小约23%,方案3减小约22%,从应力计算结果看,鱼腹式箱形结构承受的内力有所减小,受力更加有利。

3 预制仰拱结构防排水方案

板式仰拱结构方案为满足施工期间行车需要,对预制内轮廓进行了调整,上方填充结构、两侧水沟、电缆槽可正常现浇施工,排水形式与现浇结构基本相同。

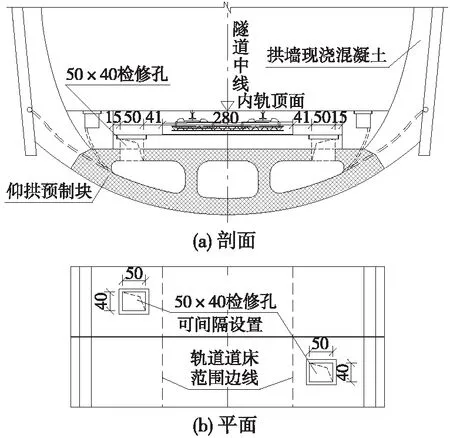

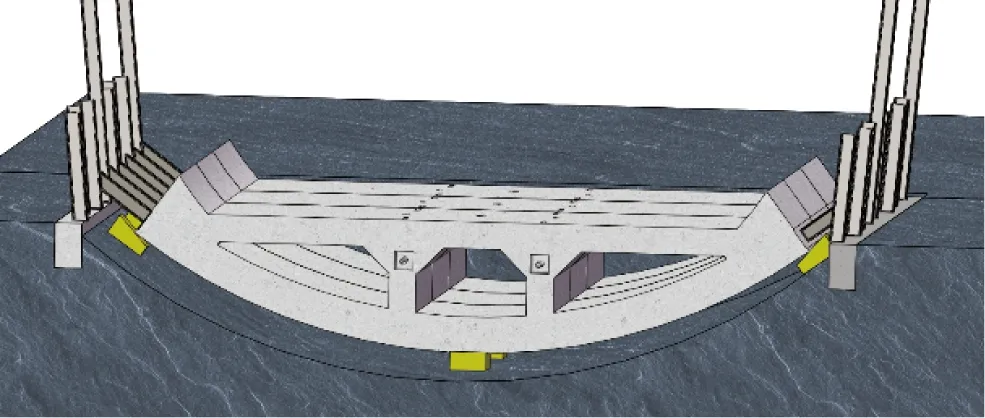

纵向分块鱼腹式结构方案与横向分块鱼腹式结构方案均在仰拱内设置了孔洞,可利用两侧孔洞作为排水通道,顶板间隔设置检修孔,满足运营期间检修需要。考虑到后期电缆检修更换方便,两侧电缆槽仍设在原位置,采用明沟设盖板方式。以方案2为例进行说明,排水系统结构见图6。

图6 方案2排水系统示意(单位:cm)

利用仰拱预制块内部预留孔作为排水侧沟,分别与衬砌背后盲管、道床两侧相连通,衬砌背后水和道床积水通过预留管道引入侧沟。拱墙现浇时,将横向排水管与仰拱预制块预留孔连接进行排水。根据单线铁路隧道断面宽度,衬砌两侧仅需保留电缆沟,预留检修孔可避开道床结构和侧沟,不影响结构布置。仰拱预制块环与环之间预留凹槽,设置1道或2道遇水缓膨胀止水条进行防水。

4 装配式仰拱结构运输拼装施工方案

4.1 拼装工序

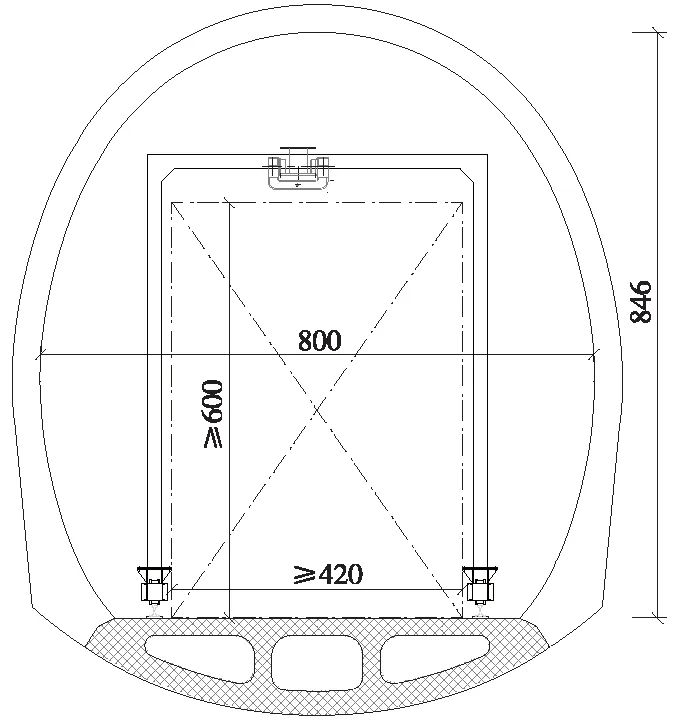

拼装施工采用洞外预制、养护,运输到洞内,进行拼装施工等工序[19-20]。以方案2纵向分块鱼腹式结构方案为例,可分为:仰拱开挖→仰拱预制块运输→准备→起吊→纵向运输→旋转定位→拼装→安装纵向连接装置等工序。具体详见图7。仰拱拼装设备净空尺寸见图8。

图7 仰拱拼装方案

图8 仰拱拼装设备净空尺寸示意(单位:cm)

仰拱开挖整平到位后,铺设仰拱下垫层,可采用混凝土垫层或吹填豆粒石。将洞外仰拱预制块运输至拼装位置,为避免洞内掉头,运输平板车可采用双头运输车。根据仰拱施工长度,一次可运输1~3块,并严格限制车辆高度,保证洞内运输安全。运输到位后,仰拱拼装机就位,整体调平,自动扫描测量相对位置,确保混凝土垫层或豆粒石上表面的平整。起吊仰拱预制块,旋转90°,沿隧道纵移定位。控制下放速度至设计位置,进行拼装。仰拱拼装机可集成辅助拼装系统,通过激光测距定位,以线路中线为基准,并综合考虑已拼装的仰拱预制块,进行辅助施工。必要时,可将仰拱两侧与拱墙支护钢架进行可靠连接,形成整体受力结构,如图9所示。

图9 仰拱预制块与拱墙初支钢架连接

根据以往工程经验,采用现浇仰拱施工,现浇12 m左右仰拱一般需要3~5 d时间,仰拱施工及养护期间采用仰拱栈桥,保证车辆通行。采用装配式仰拱结构,可减少仰拱一次施工长度,拼装3 m仰拱一般仅需要2~3 h,拼装后无需养护,也可根据需要增加一次拼装长度,可取消仰拱栈桥,仰拱施工可避开出渣等有影响的工序,更加灵活。洞内仰拱拼装所需的施工人员数量也可大幅度减少,降低洞内作业强度。

4.2 拼装过程中关键技术探讨4.2.1 仰拱垫层整平技术

如何使仰拱垫层表面平整,从而保证仰拱预制块的拼装精度,是该技术的一个关键环节。通过在仰拱拼装机上设置机械臂,并配备智能扫描装置,对仰拱开挖和铺设垫层后的轮廓进行扫描,利用已拼装的仰拱预制块轮廓提前定位,通过机械臂端部的工作机构做弧形运动刮平,反复几次操作,形成圆顺的仰拱外轮廓弧形面,从而保证拼装精度。如图10所示。同时在仰拱预制块的环形接缝面上预留凹凸榫,可辅助增加拼装精度。

图10 垫层整平方案

4.2.2 仰拱预制块防水技术

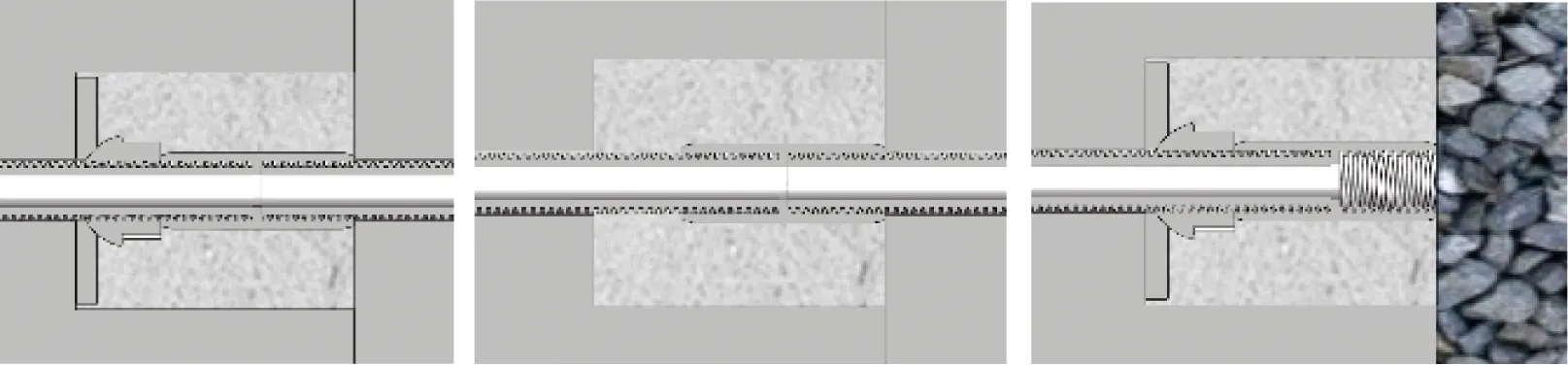

在仰拱预制块环向接缝面设止水条的凹槽,拼装前将遇水膨胀止水条粘接固定在凹槽上。然后将仰拱预制块挤紧,从而保证防水效果。挤紧可采用两种方式,一种是通过施加内力的方式,仰拱预制块上预留纵向连接孔,拼装好后插入预应力连接筋,将仰拱预制块沿纵向拉紧固定,从而挤紧,保证防水效果[21],如图11所示。这种方法可应用在围岩水含量高的地段,挤紧效果更加可靠,且纵向连接筋能增强仰拱预制块的整体性。另一种是通过外力进行挤紧,在仰拱拼装机上配置液压千斤顶,对仰拱预制块进行挤紧,保证止水效果。考虑到工程实施的复杂性,单一的方式难以保证效果时,也可根据需要,两种方式相结合,保证防水效果。

图11 纵向连接方案设计

5 结论与讨论

随着我国铁路建设的发展,隧道数量较多,受洞内施工环境、场地条件及人工等多种因素影响,现浇仰拱夹杂土石、振捣不密实等导致仰拱自身存在缺陷,运营过程中出现翻浆冒泥、突水突泥等病害情况并不鲜见。

基于隧道仰拱施工现状,探讨了单线铁路隧道仰拱预制结构方案,并进行了预制仰拱结构受力计算,得出如下结论。

(1)采用装配式仰拱结构方案,可以满足结构受力要求。特别是鱼腹式结构形式,相比板式预制仰拱结构方案,结构内力有效降低,且工厂化生产、标准养护,现场安装,质量更加可控,可以有效解决仰拱质量问题。

(2)采用鱼腹式预制仰拱结构方案,将仰拱与填充一体化考虑,大大减少了洞内现浇作业,降低洞内工作量,减少对围岩的影响,施工更加绿色、环保。通过设置孔洞减少混凝土用量,降低造价。

(3)提出预制仰拱块拼装的施工工序,对于装配式仰拱施工具有一定的实际意义,可为工程应用提供参考。

后续还需要通过工程实践,对装配式仰拱施工工序进行优化、调整,提高采用装配式仰拱的工效。道床两侧水沟取消后,可节省断面空间,优化断面结构,从而减少隧道开挖及材料用量。仰拱上方现浇层设置的必要性和厚度也有必要进一步深入研究,选择最优的布置方式,减少现浇施工。