三偏心蝶阀流量特性数值分析及结构优化

2021-09-25张杰徐志新成阳杨健

张杰,徐志新,成阳,杨健

(江苏神通阀门股份有限公司,江苏启东 226232)

0 引言

蝶阀在工业系统中大量应用,其结构从中线向单偏心、双偏心、三偏心不断的演变。三偏心蝶阀在启闭过程中,阀座与蝶板密封面没有任何接触,完全通过阀座的接触面压进行密封,因此更耐高温、启闭力矩小、寿命长、密封性好,使用范围非常广[1-2]。

目前学者对三偏心蝶阀的流量特性做了一些研究:韩志杰、霍增辉等[3-4]分析了蝶阀的3个偏心值对流量系数和流阻系数的影响;刘惺等[5]分析出了三偏心蝶阀的内部流场变化规律及不同关阀速度对蝶板的动水压强的变化规律。本文在前期科研工作者理论分析基础上,结合公司生产实际对不同结构的三偏心蝶阀的内部流场特性进行分析,得到满足工程使用需求的三偏心蝶阀结构。并对三偏心蝶阀进行不同开度下的流量分析,验证适合流量调节的开度区间。

1 数学模型

1.1 物理模型

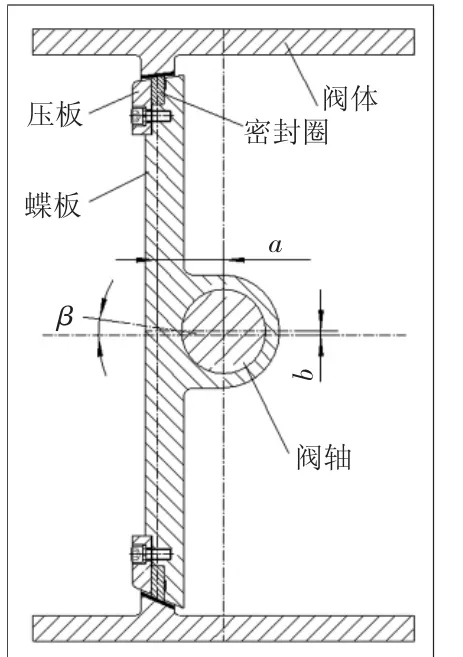

如图1所示,三偏心蝶阀的主要特点是其3个重要偏心量:轴向偏心量a——密封面偏离轴中心线的距离;径向偏心量b——轴中心线偏离阀体和蝶板的几何中心;角偏心量β——密封面的锥面轴线偏离蝶板几何中心线的角度。

图1 三偏心蝶阀结构示意图

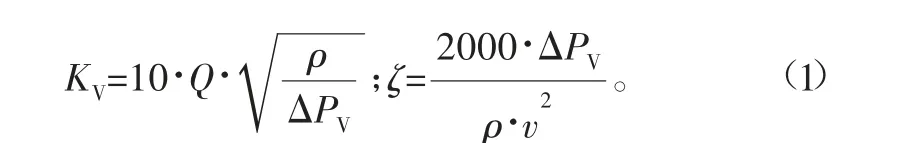

1.2 流量系数和流阻系数

流量系数的计算公式[6]为

式中:Q为体积流量,m3/h;ρ为水的密度,kg/m3;ΔPv为阀门前后压差,kPa,ΔPV取整体压差与管道压差的差值;v为介质平均流速。

1.3 计算模型及参数

分析对象为DN600口径的三偏心蝶阀,在三维软件SolidWorks中建立阀门模型及阀门前后端5倍和10倍阀门公称直径长度的管道。在ANSYS Geometry中对阀门内部进行流体填充得到流体域模型,通过切片将管道和阀体内部流体域分开然后合并为一个part。

网格质量对流场分析影响很大,合适的网格数量是保证计算精度和计算时长的关键。网格划分时管道部分流体采用六面体网格,阀腔部分网格采用四面体网格,并对局部壁厚薄的流体区域进行网格加密。

流体介质为水,状态为紊流,计算模型为标准κ-ε湍流模型;求解方法采用压力耦合方程的半隐式SIMPLE算法;边界条件为速度入口(v=4 m/s),压力出口(1个大气压)。

2 流场数值分析及结构优化

目前三偏心蝶阀的蝶板结构主要分为桁架式和龟背式。桁架式蝶板结构既可以通过焊接也可以通过铸造制造,可灵活调节结构刚度,在大口径及超大口径蝶阀上应用较多。而龟背式蝶板通过铸造成型,其承压面成龟背形,流量特性较好,在作为调节用的三偏心蝶阀上应用较多[7]。本次分析的蝶板结构均是龟背式蝶板,其偏心距和偏心角在实际应用中都经过了适宜性验证。

2.1 原始方案流场分析

原始方案为常用的三偏心蝶阀结构,图2为二维示意图,与流体接触的零部件主要包括阀体、蝶板、密封圈、压板、阀轴。阀门全开时流体域及网格模型如图3所示。

图2 原始方案二维图

图3 原始方案流体域及网格划分模型

求解迭代800步,待完全收敛后得到阀门和管道系统总压差ΔP1为9.94 kPa,管道系统压差ΔP2为1.45 kPa,计算得流量系数KV为11 000,流阻系数ζ为1.05。因流阻系数偏大不能满足工程要求。需要对原始方案进行改进。

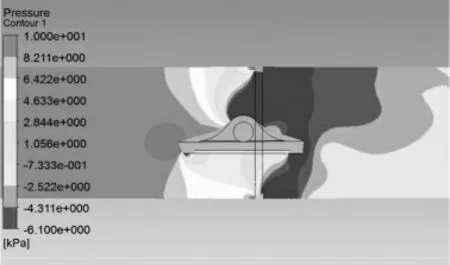

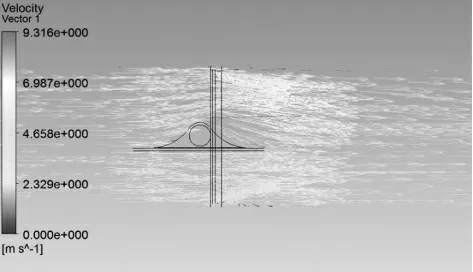

图4和图5中的流体流向均从左向右,从图4和图5可以看出,左侧入口的流速和压力都比较均匀;当水流通过蝶板时,由于蝶板、密封圈和压板的阻挡,流通面积减小,造成压力减小,流速增大。在蝶板上固定阀轴的凸台后侧形成负压区,流速最大达到10.87 m/s。从图4可以看出,在压圈内侧和固定阀轴凸台后侧会形成漩涡,增大阻力系数。之后应该对三偏心蝶板的这些区域进行结构优化,以减小流阻系数。

图4 原始方案90°开度下流速矢量分布图

图5 原始方案90°开度下压力梯度分布图

2.2 改进方案流场分析

为了减少蝶板、密封圈、压板对流体的阻隔效应,需要将蝶板和压板减薄。但目前该结构中压板的作用是与蝶板连接固定密封圈,由于压板上需要打沉头螺钉孔,所以需要保证一定的厚度,压板减薄的空间很小。只能对固定蝶板的凸台和蝶板龟背面进行减薄。凸台可由原来的壁厚减少40%,而龟背式蝶板面厚度最大减薄量为10%。整体来看减薄空间很小,所以本文直接舍弃该方案。

为了能减掉压板和密封圈的厚度,本方案将密封圈和压板直接改为固定在阀体上的结构,同时按上述分析将固定阀轴的凸台和蝶板厚度均进行减薄,这样大大减弱了蝶板和压板在厚度方向对流体的阻隔作用。而偏心距和偏心角均保持不变,改进方案的结构示意图如图6所示。

图6 改进方案二维图

对改进方案进行流场分析后,得到阀门和管道系统总压差ΔP1为5.74 kPa,比原始方案降低了4.2 kPa,计算得流量系数KV为19 365,流阻系数ζ为0.54。KV值比原始方案提高了76%,流阻系数比原始方案降低49%,能满足工程要求。

从图7 和图8可以看出,压板和密封圈移到阀体上后,蝶板对流体的阻隔作用大大减小;最高流速较原始方案有下降,固定阀轴凸台右侧的负压区域减少,原始方案压板内侧的旋涡消失。以上分析均表明,该改进方案完全符合预期。

图7 改进方案90°开度下流速矢量分布图

图8 改进方案90°开度下压力梯度分布图

3 改进方案不同开度下流场特性分析

对蝶阀从关闭至完全开启过程中不同开度下的流场进行数值模拟,每5°一个开度,从5°~90°共18个开度进行模拟,计算流体流经阀门的压差ΔP,拟合出阀门的流量特性曲线。图9中截取了开度为10°、30°、60°、90°开 度 下的流线图。

图9 不同开度下阀门的流线图

从图9可以看出,不同开度下蝶阀的流线分布差别很大,从部分开启到完全开启流速逐渐均匀。蝶阀在60°开度之前蝶板背部及阀门出口区域均产生强烈的涡流,随着开度的增大,涡流区域和涡流尺寸均开始减小。这种现象主要是因流体在蝶板上下边缘受物理阻隔,蝶板正面压力增大,蝶板背部形成负压区,从蝶板边缘流过的流体流速突然增大,带走大部分流体,少部分流体在蝶板背部形成涡流。随着开度的增大,蝶板及阀座区域的流体速度逐渐平缓。

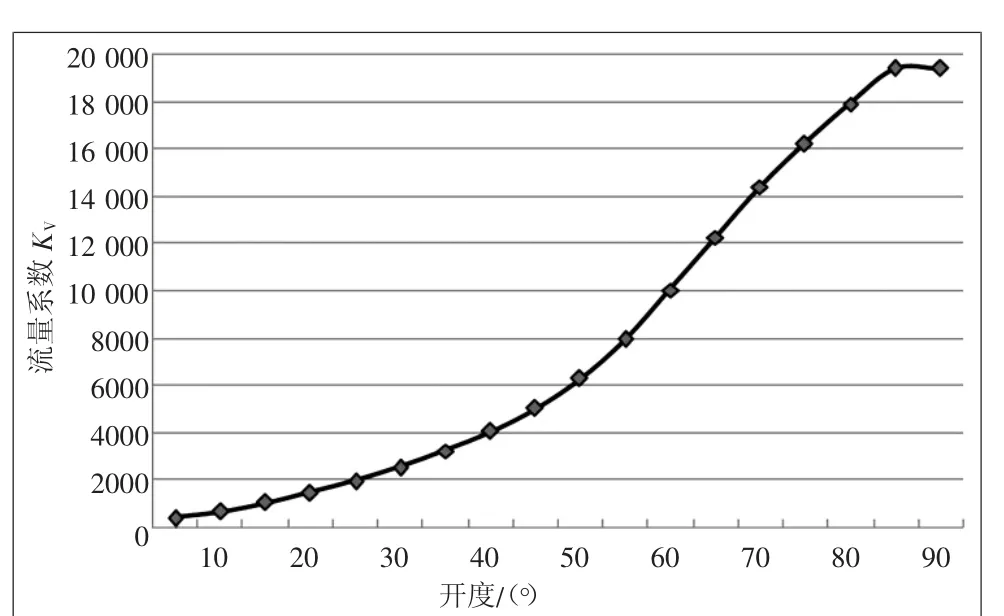

根据分析结果,经计算绘制了三偏心蝶阀在不同开度下的流量系数特性曲线,如图10所示。

从图10可以看出,从0°~85°内,KV值随着开度的增大而增大,基本呈线性增长。在5°~45°区间内增加幅度比较平缓,在50°~85°范围内增加幅度比较大,85°开度以上时KV值一直保持不变。蝶阀在45°时的流量系数为5055,而全开时的流量系数为19 365,后者为前者的3.8倍。

图10 阀门流量特性曲线

以上数据表明,该结构的三偏心蝶阀在开度在5°~85°之间具有较好的调节能力。

4 结论

1)对三偏心蝶阀原始方案进行流量分析,全开时蝶板厚度边缘、固定阀轴凸台、压板对流体形成较大阻隔,降低流通能力。

2)改进方案将压板、密封圈移动到阀体上,同时减薄蝶板厚度。最终流量系数较原始方案提升76%,能满足工程要求。

3)该三偏心蝶阀在5°~45°开度内流量系数增加平缓,在50°~85°开度内上升较快,在5°~85°之间具有较好的调节能力。