移运钻机新型管线槽设计

2021-09-25严亮殷克平马勇强亮刘旬刘静

严亮,殷克平,马勇,强亮,刘旬,刘静

(1.中油国家油气钻井装备工程技术研究中心有限公司,陕西宝鸡 721002;2.中国石油集团西部钻探工程有限公司 克拉玛依钻井公司,新疆 克拉玛依 834008)

0 引言

为保护电缆、各类供应管线等不被外界因素所破坏,表现出整体美观的特点,各区域之间油、水、电、气等连接管线均铺设在管线槽内。管线槽主要用于保护钻机运行过程中所需的油、水、电、气路的管线,是钻机各个部件有效连接后的一套辅助设备。常规钻机的管线槽往往只作为电缆的保护功能,其拆卸困难,还容易出错和损坏电缆。

而追求钻机快速搬家是各钻井承包商追求的目标。钻机的物理性能成为衡量钻机性能的重要指标。现代电动钻机中,电缆拆装搬运几乎占了50%左右的搬家时间,尤其是快速移运钻机[1-3],拆装电缆用了60%~70%的时间。要解决以上问题,减少电缆拆装时间,将在新的移运钻机的管线槽设计上改进管线槽结构以满足现场使用需求。

1 传统管线槽的结构型式

上钻台主管线槽采用折叠式,内装电缆线和上钻台管线,该管线槽可随钻机一起起升就位,折叠下放,可实现搬家不拆电缆和管线,折叠整体运输,保证钻机在整体拆装移运方面方便、快捷,该系统中,管线槽在使用过程中不得有干涉现象,如有妨碍过车现象,则需要加过车桥以满足钻机要求。

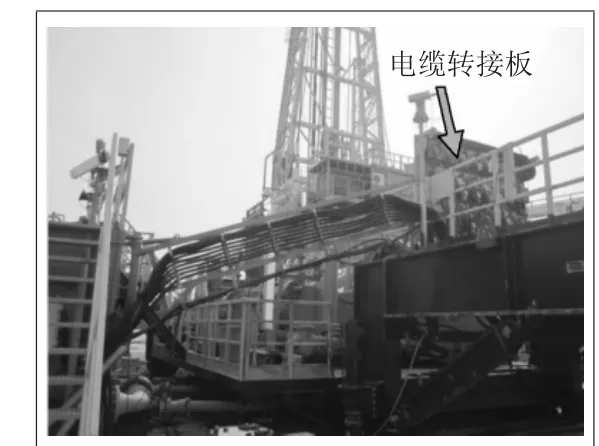

1)主管线槽。在电控模块和钻台之间主管线槽采用3段折叠式电缆槽,一端与司钻偏房大梁采用销轴耳板连接,另一端与发电机组拖撬底部支撑用挂钩的活连接方式,如图1所示。

图1 主管线槽连接图

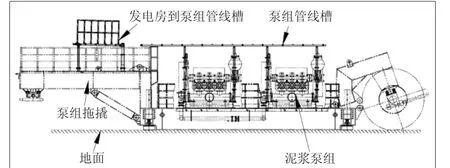

2)泥浆泵组电缆槽。主要输送VFD房去泥浆泵及固控罐所需的电缆。钻机运行期间,旋转电缆槽旋转定位于VFD与泥浆泵撬之间,当拆卸钻机时,旋转电缆槽旋回,固定在泥浆泵撬上,整体跟着泥浆泵托撬移运,如图2所示。

图2 泥浆泵组电缆槽图

3)拖撬到固控罐之间电缆槽。在泥浆泵托撬前段,设有电缆插转箱,该插转箱的主要作用是将去固控罐部分的用电在此插转,然后经固控罐旋转电缆架,到固控罐上各用电设备,其可在拆卸钻机时,经泥浆泵撬的固控罐设备用电电缆,可不拆卸,直接插转,经固控罐旋转电缆架与固控罐一起运输,如图3所示。

图3 拖撬到固控罐之间电缆槽

2 传统管线槽的缺点

1)折叠管线槽落地铺设。沙漠中环境温度高,其地面温度更高,电缆如果铺设在地面,其电缆表皮容易老化,缩短电缆的使用寿命。

2)折叠管线槽在拆卸时,从电控房到管线槽段电缆需要全部拆除,然后叠放在折叠管线槽上运输,增加了拆装电缆的劳动强度及运输单元。

3)发电机房与钻台面之间主管线槽采用折叠式管线槽,在拆卸移运过程中成独立的运输单元,增加了移运的运输单元。

4)发电机房与钻台面之间的管线槽主要采用折叠式管线槽,其在安装调试过程中连接精度要求较高。

3 新管线槽的结构设计

为了适应钻机现场使用环境及用户要求,对新移运钻机的管线槽做了如下设计和改动:

1)主管线槽设计。在电控模块和钻台之间采用2段高空电缆槽,一端与司钻偏房采用铰接连接,另一端在电控拖撬上固定1个立柱,在立柱顶端与电缆槽采用铰接连接,钻机搬家时,管线槽折叠后随电控拖撬整体运输(如图4),减少拆卸电缆的同时,减少了运输单元。

图4 主管线槽方案

设计时,两管线槽之间的夹角不宜过大,为了管线槽能够折叠到电控拖撬上运输,所以2段管线槽之间连接销轴设计在管线槽一侧。由于管线槽两端和管线槽之间采用铰接连接,所以应采用3个点铰接的结构形式,校核其强度能满足使用需求。

整体电控拖撬在工作状态时受管线槽推力、重力、支座的向上支撑力、地面给支座的摩擦水平推力。而摩擦力受支座与地面之间摩擦因数的影响,并且管线槽的推力受钻台震动影响而有冲击,当支座与地面之间摩擦力小于管线槽推力时,有可能引起电控拖撬向后移动,如果移动,两端管线槽之间的夹角有可能增大,管线槽的水平推力会更大,这样会造成电缆槽下落的重大事故。为了解决该问题,在2个管线槽之间增加一套钢丝绳总成拉紧装置,以此防止管线槽之间的夹角在受力过程中变大(如图5)。

图5 管线槽工作状态钢丝绳总成

2)泥浆泵电缆槽。主要输送VFD房去泥浆泵的电缆。此段电缆槽由泵区电缆槽和过渡电缆架组成,泵区电缆槽设计在泥浆泵上方,过渡电缆架连接泵区电缆槽和VFD房,本设计既方便管线槽的安装拆卸,又有利于电缆的走向,而且将管线槽设计为平置,利于电缆的安装和检修。当拆卸钻机时,只需将过渡电缆架旋转到泵撬上,整体随泵撬走,不需要拆卸电缆即可,如图6所示。

图6 泥浆泵组管线槽运输状态

3)固控罐区电缆槽。主要输送VFD房去固控罐所需的电缆。本设计中将固控罐电缆从电控房直接输送到固控罐上,钻机运行期间,旋转电缆槽旋转定位于VFD与泥浆泵撬之间,泥浆泵撬上设置支撑管线槽的支架(如图7)。运输时直接将电缆槽折叠旋转到固控罐上,整体跟随固控罐运输(如图8)。本设计的优点就是减少了泥浆泵撬上的转接板,减少了电缆的插接。

图7 固控罐区管线槽工作状态

图8 固控区罐管线槽运输状态

4)可调式对接设计。主管线槽与钻台面连接耳板处,设置可旋转余量;泥浆泵电缆槽、固控罐区电缆槽与发电机房对接时,给每组电缆槽端头设有100 mm的可调节余量,在钻机拆装过程中,最大限度地解决了由于设备之间无法按图样完全精确定位,而导致主管线槽无法连接的问题。

4 新管线槽的技术特点

1)拆装工作少。钻机拆卸移运时,不用拆卸电缆槽内电缆,缩短了拆卸安装时间,降低了工人的劳动强度。

2)运输单元少。主管线槽收回到发电机房上,与发电机房成为1个运输单元(如图4);泥浆泵组管线槽收回到泥浆泵拖挂车上,与泥浆泵组成1个运输单元(如图6);固控区管线槽收回到固控罐上,与固控罐成为1个运输单元(如图7所示)。

3)将管线槽设计在高空。管线槽高度均大于2 m,管线槽的通风性好,电缆散热性好,延长了电缆的老化周期。而且在没有过车桥的情况下其下方均可过车、过人。

4)减少电缆的损伤。新管线槽中的所有电缆均不需要拆卸即可运输,这样减少了在安装和拆卸过程中对电缆的损伤。

5)安装难度小。每组管线槽均采用模块化设计,与应用设备随机运输,再次安装时,只需要连接发电机房处的插接件即可,各使用设备无需再连接油管、水管及电缆等管线。

6)主管线槽的钻台面连接耳板可旋转余量。泥浆泵电缆槽、固控罐区电缆槽的100 mm的可调节余量,解决了钻机安装时无法精确定位的问题。

5 结论

通过对传统管线槽与新管线槽的结构分析对比,新管线槽在钻机拆卸过程中无需再拆卸电缆,减少钻工搬家时的拆卸工作,节省移运时间;新管线槽设计无需再增加电缆转接板,节省主管线槽及泥浆泵组处的插接件,电缆从电控房直接到设备,中间无需转接,减少转接过程中的信号遗失等问题,同时也节约了电控成本;新的管线槽减少了钻机的运输单元,降低了劳动成本,最终实现快速搬家,降低钻工劳动强度,得到用户青睐。