阀门阀杆导向密封垫磨损补偿结构设计与应用

2021-09-25高连勇闫青徐帅梁健

高连勇,闫青,徐帅,梁健

(1.枣庄职业学院 机电工程系,山东 枣庄 277800;2.上海凯泉泵业有限公司,上海 230011;3.中检集团公信安全科技有限公司,山东 枣庄 277100)

0 引言

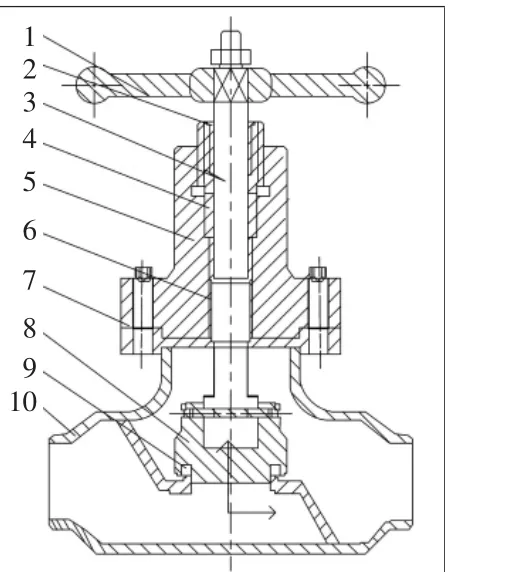

阀门是各种流体装置中不可缺少的控制设备, 在国民经济各个部门中有着广泛的应用。阀门一般有3处密封:阀盖与阀体之间属于静密封,安装后静止无磨损[1];阀头与间隔水口之间靠压紧密封,相对磨损较小;阀杆升降属于动密封,移动频繁,磨损较大,是阀门因磨损导致密封失效介质泄漏的主要原因[2-3]。阀体为三通结构,分别为进水口、出水口及安装口。阀盖内有升降内螺纹、内孔密封室,升降内螺纹与内孔密封室间形成阶梯结构[4]。阀杆有升降外螺纹与密封导杆结构。导杆密封室由阀杆安装口的内孔密封室、阶梯结构、密封导杆及压盖组成,如图1所示。

图1 阀门结构图

阀杆密封形式很多,铸造阀门在密封室内采用填料函密封或密封圈密封,钢制阀门在密封室内采用填料函密封、密封圈密封或波纹管密封[5]。由于阀门的开启与关闭过程中阀杆上下运动,阀杆与填料函或密封垫之间的摩擦阻力增大,密封垫容易磨损使介质泄漏;波纹管密封需要与其它零件焊接成一体,工艺复杂,为防止塑性变形,必须保证工作行程,所以阀门结构尺寸大,波纹管是最易损坏的零件,并且修复工艺复杂[6-7]。因此,研究设计简便可靠的阀门密封技术十分必要。

1 上密封设计要求

针对阀杆处密封属于上密封,阀杆工作状态极其易于磨损失效的特点,改进的上密封技术,在密封零件设计上要求结构简单,适宜量产,安装调试工艺简便,维修更换容易,并尽量延长密封零件的使用寿命[8]。

2 上密封设计方案

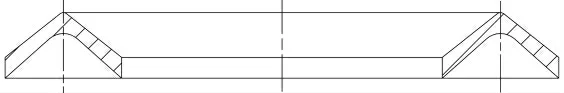

为满足设计要求,阀门密封件材料选用耐磨耐高温的聚四氟乙烯,以提高密封件的耐磨性,减少磨损,达到延长密封零件使用寿命的要求[9-11]。密封垫设计为V形断面结构的圆形垫片如图2所示,其满足结构简单的要求,且模具制造工艺简单,能够降低模具制作成本,适宜大批量生产。

图2 V形断面圆形垫片图

采用V形断面圆形密封垫有以下优点:

1)V形断面圆形密封垫片在拧下压盖的预紧压力下,使V形断面预压发生弹性变形,密封垫片内外孔径尺寸变化,达到密封垫内孔与阀杆、密封垫外径与密封室内壁之间的密封作用。

2)当密封垫内孔磨损尺寸增大时,V形结构断面的弹变,会缩小密封垫内孔尺寸,自动补偿密封垫片内孔与阀杆之间的磨损量。

3)通过耐磨材料选用与结构弹变两个因素相结合,能够保证阀门密封的安全可靠运行,延长密封垫的使用寿命[12-13]。

4)将多片密封垫叠层直接装入密封室内即可完成安装,非常方便。

5)安装调试工艺简便,更换密封垫方便,满足快捷维修更换的要求。

3 密封技术安装方式

3.1 V形密封垫的3种安装方式

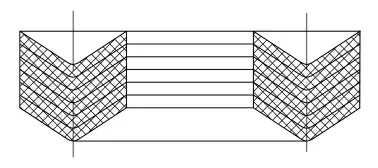

1)顺装。即V形密封垫的开口向下,相互叠层方式安装,如图3所示。

图3 密封垫顺装

2)逆装。即V形密封垫的开口向上,相互叠层方式安装,如图4所示。

图4 密封垫逆装

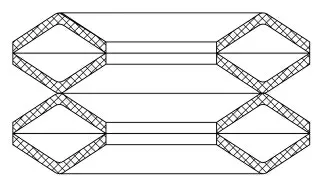

3)对装。即两个V形密封垫开口相对后再叠层安装,如图5所示。

图5 密封垫对装

3.2 3种安装方式的特点与选用

1)顺装。V形断面开口朝下,调整压力时压盖压在V形的尖端,压盖接触摩擦面小,调整压力时运动阻力小。在流体介质增压上顶时,刚性平垫片与V形开口端面接触摩擦面大,不利于密封垫变形延展,对密封与磨损补偿不利。

2)逆装。V形断面开口朝上,调整压力时压盖压在V形的开口上,压盖接触摩擦面大,调整压力时运动阻力大。在流体介质增压上顶时,刚性平垫片与V形尖端接触摩擦面小,利于密封垫变形延展,对密封与磨损补偿有利。

3)对装。压盖与刚性平垫片分别压在V形尖端,接触摩擦面小,利于密封垫变形延展,集中了顺装与逆装的优点,规避了顺装与逆装的缺点。但是由于对装的结构使密封垫展开尺寸增大,在具有相同密封室空间的情况下,有填装密封垫数量少,调整压力时压盖调整行程长的缺点。

综上所述,只要调整好密封室压力,3种安装方式都能满足密封要求。在密封室空间满足的条件下,对装方式受力均匀,摩擦力小,对调整预压力及在流体介质压力下对密封与磨损补偿有利,对装为首选组装方式;逆装只是调整压力时阻力稍大,在流体介质压力下对密封与磨损补偿有利,逆装方式为次选;顺装因在流体介质压力下对密封与磨损补偿不利,一般不选择顺装方式。

3.3 上密封工作原理

1)在安装调试时,压盖旋入,压紧V形密封垫时,V形密封垫的V形断面发生弹性变形,V形密封垫内外径尺寸变化,密封垫外径与密封室内壁之间、密封垫内孔与阀杆之间发生挤压,完成密封效果调试。

2)在阀门打开时,阀杆上升,升降螺纹肩部台阶带动V形密封垫下安装的刚性平垫片上移对V形密封垫进一步压缩,密封垫片V形结构弹性变形更大,阀门开启越大,密封垫的密封性越好。

3)当工作压力增加时,流体介质会推动密封垫下安装的刚性平垫片上移对V形密封垫进行压缩,V形密封垫会弹性变形,流体介质压力越大,密封垫的密封性越好。

4)由于阀杆开启移动过程形成的内孔磨损,V形密封垫预压的变形会弹性回复,对磨损量进行自动补偿,从而保证阀门的密封性,延长密封垫的使用寿命。

4 上密封试验

4.1 上密封试验适用标准

1)GB/T 12233-2008《通用阀门 铁制截止阀与升降式止回阀》;2)GB/T 13927-2008《工业阀门 压力试验》。

4.2 上密封试验适用的标准条款

1)GB/T 12233-2008第4.12/5.1条款;

2)GB/T 13927-2008第4.6/4.7.2/4.8/4.9/5.2/6.2条款;

3)以上条款适应上密封的试验要求。

4.3 试验台

本设计上密封试验采用如图6 所示的简易试验台进行试验。

图6 水压试验简图

4.4 试验方案

首先将管径小于50 mm的阀门一端连接在试验台的连接管上,阀门另一端用丝堵封闭,试验介质为自来水,试验对平密封垫与V形密封垫的密封效果进行对比,采用以下两个方案:

1)试验上密封的密封性。通水后分别对两种上密封橡胶密封垫进行预压紧,逐渐对试验介质加压至工作压力,在保证阀杆处不泄漏的情况下进行增压,按GB/T 13927第4.9/5.2条款增压至试验压力(工作压力1.1倍,保压15 min)。如果出现泄漏说明密封性不符合GB/T 13927第6.2条款密封要求,不泄漏符合上述条款密封要求。通过对比试验,两种密封垫都没有出现试验介质泄漏的情况,说明密封垫均符合GB/T 13927第6.2条款密封要求。

2)试验上密封的补偿性。通水后分别对两种上密封橡胶密封垫进行预压紧,逐渐对试验介质加压至工作压力,调整至阀杆处渗水状态,然后进行逐渐增压。通过对比试验,平密封垫组装的上密封渗水逐渐加剧,直至形成有压力的冲击水流;而V形密封垫组装的上密封渗水现象逐渐减少,直至最后消失。

4.5 试验分析与结论

通过两个试验方案的试验效果对比,说明以下问题:在密封性试验中,压紧的橡胶密封垫内外径分别与压盖内孔、阀杆外径紧密结合,起到可靠的密封作用,试验结果符合GB/T 13927第6.2条款密封要求。而在补偿性试验中,开始有少量渗水,说明橡胶密封垫内外径分别与压盖内孔、阀杆外径之间,由于表面粗糙度的问题造成间隙导致密封不严,形成少量渗水,随着水压升高,就会出现两种情况:平密封垫因为试验压力升高,会使间隙扩大,渗水状态发展为有压力的冲击水流;而V形密封垫渗水现象逐渐减少,直至最后消失。这是因为V形密封垫内孔与阀杆之间、密封垫外圆与阀体内孔之间,随着水压升高,阀头承受压力,推动阀杆上移,阀杆轴肩压缩密封垫结构弹变,使密封垫内孔径向缩小、外径径向变大,使密封垫的内孔与阀杆之间、外径与阀体内孔之间的压力增加,有效地消除因表面粗糙度形成的间隙,泄漏消失。通过以上试验与分析,两种密封垫都能保证密封作用,并符合GB/T 13927第6.2条款密封要求。但是V形密封垫在使用过程中,随着工作压力的增加,由于结构弹性变形作用会使密封效果更好。以此推理,如果密封垫内孔磨损造成上密封泄漏也会因为V形橡胶密封垫结构弹性回复进行补偿,实现可靠密封。

因此通过以上试验得出结论:采用V形橡胶密封垫组装的上密封结构,阀门密封调试只需要预调压力不出现泄漏即可;随着工作压力的增加密封效果更好;利用结构弹变回复可以补偿磨损;有利于延长密封垫使用寿命。

5 结论

本设计首先分析了阀门密封零件的工作状态,提出上密封泄漏是阀门失效的主要原因。针对其存在的问题,依据GB/T 13927第6.2条款上密封试验“不允许有可见的泄漏”的要求,提出对上密封的改进设计,提出采用V形橡胶密封垫的设计技术方案。利用V形断面结构在工作压力增加发生弹性变形,V形断面结构开口扩张,改变密封垫内外径尺寸的原理,实现可靠的上密封。通过试验分析,流体介质压力越大密封效果越好,弹性回复能够自动补偿密封垫磨损,延长密封垫使用寿命。且密封零件结构与工艺简单,便于实施量产,安装调试方便快捷。