岩心取样钻机的动力头转速自适应控制

2021-09-25谢帅李群明黄毅陈思远

谢帅,李群明,黄毅,陈思远

(1.中南大学 机电工程学院,长沙 410083;2.中国有色金属长沙勘察设计研究院有限公司,长沙 410011)

0 引言

岩心取样钻机主要用于地质勘探,通过钻进一定的深孔,分析岩心管中的样本,为基础工程建设和资源的开发提供地质结构[1]。在钻进过程中,由于所遇地层不同,需要调节钻杆转速以适应不同地层,同时转速无级可调且调速平稳,且转速在地层未发生变化时保持恒定。以往都需根据司钻人员经验进行转速调节,受司钻人员经验所限和地层环境变化的影响,调速过程往往在地层变化之后,同时调速可能达不到理想的效果,从而降低了钻进效率。当调速受负载工况影响较大时,会使调速变得困难且难以保持恒定转速。针对上述问题,本文采用负载敏感泵与LUDV[2]多路阀结合控制的方式来控制双液压马达动力头,利用AMESIM建立物理模型进行仿真分析,最后通过PID算法实现闭环调速与速度曲线跟踪。

1 对象描述与原理

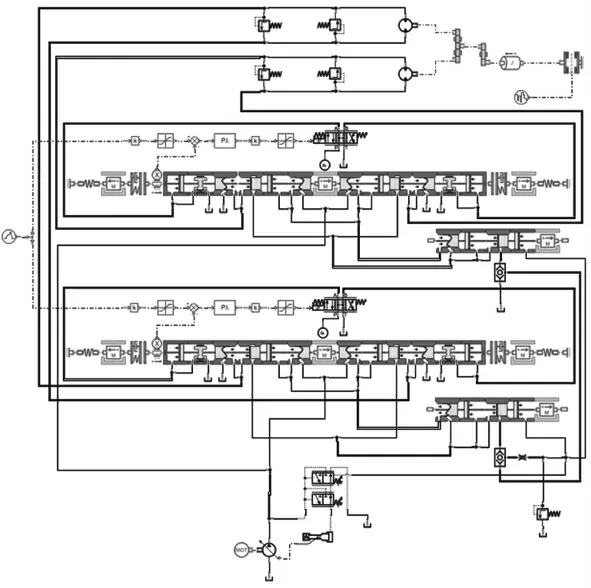

图1所示为岩心取样钻机回转系统的液压原理图,采用的是负载敏感泵与PVG100比例多路阀组合控制的并联马达,PVG100多路阀具有阀后补偿的特性,通过梭阀将最高负载压力反馈至压力补偿阀,同时将其通过LS口引导回负载敏感泵的LS阀,使通过主阀芯的压降为一定值。通过负载敏感泵阀结合控制的方式,不仅能使主阀芯压降一定,不受负载变化影响,同时还能使泵仅输出负载所需的流量,达到很好的节能效果[3]。根据伯努利方程[4],通过设定为定值的主阀芯压降,只需要改变阀口开度,就能实现流量的无级调节,即实现动力头转速的无级调节。在实际控制系统中,只需要增大或减小输入比例阀的电压信号即可调节动力头的转速。

图1 回转系统液压图

压力补偿阀的力平衡方程为

式中:pc为阀出口压力;pLs为负载最高反馈压力;Fbc为压力补偿阀的弹簧初始位压力;Abc为补偿阀阀芯受压面积。

主阀芯的压降为

式中:ps为系统压力;p1、p2为执行机构对应阀出口压力。

如此,通过两个比例阀的流量分别为:

式中:q1为通过主阀芯1的流量;q2为通过主阀芯2的流量;ρ为油液密度;Cd为油液流量系数;g(x1)、g(x2)分别为阀芯1与阀芯2的阀口通流面积。

系统总流量为

由于2个比例阀结构尺寸相同,当2个比例阀的阀芯位移相同时,有相同的过流面积,即g(x1)=g(x2),可知q1=q2。所以只要两阀的阀芯开度一样,即可得知通过两阀的流量一致。

2 识别地层模型方法

在钻机施工过程中,通常需要对钻进参数进行采集,从而分析判断地层,以选取合适的钻进参数。目前常采用比功法对钻机地层进行分类。比功为破碎单位体积地层所消耗的功[5]。

比功法的公式如下:

式中:e为钻进比功;A为钻孔直径;n为钻杆转速;F为给进力;w为钻进转矩;vp为钻进率,钻进率为钻进深度与钻进时间的比值。

根据钻进需求常将地层分为3类,分别是土层、松散层和岩层,其比功范围及对应的转速范围如表1所示[6]。

表1 地层比功参数与动力头转速[6]

在钻进过程中,通过相应的传感器对上述钻进参数进行采集并计算处理,即可在程序里判断并得出所处地层信息,为下一步实现转速的自适应控制提供条件。

3 仿真模型搭建与结果分析

3.1 仿真模型搭建

图2所示为AMESIM模型图。AMESIM是法国的一家公司基于功率键合图原理设计的一款流体仿真软件,它基于流体控制原理,提供多种子模型。能够建立各种复杂的系统,同时使科研人员摆脱复杂繁琐的建模过程。

图2 回转系统AMESIM模型图

本文通过AMESIM搭建仿真平台,涉及到负载敏感泵、主阀芯、压力补偿阀、液压马达等元件,通过AMESIM可直接调用负载敏感泵的控制阀,控制主阀芯和压力补偿阀通过HCD库搭建。其主阀芯位移由先导液压油控制,通过位移传感器检测实现闭环反馈控制。

模型图中参数设置如下:泵的最大排量为80 mL/r,原动机转速为1500 rad/min,负载切断压力为21 MPa,负载敏感阀压差为1.5 MPa。主阀芯节流口采用非全周口槽口建模,其通流面积和水力直径与阀口开度的关系可以通过调用样本数据,采用插值方法得到。主阀芯质量为0.23 kg,先导压力为3 MPa,弹簧刚度给定2500 N/m,液压马达的排量为154 mL/r,两液压马达参数设置相同,主阀芯位置控制采用PI控制器,其参数设置Kp与Ki分别为15、0.3,负载转动惯量为1 kg·m2。

由于压力补偿阀仅起到负载均衡器[7]的作用,在建模过程中忽略压力补偿阀弹簧作用,两端压差通过LS回路引导至负载敏感泵LS阀芯,使通过主阀芯压降为一定值。

3.2 仿真结果分析

如图3所示,由于多路阀阀口最大开度为7 mm,将主阀芯开度信号给定为0~7 mm,可看到输出流量随阀芯开度的变化,两条转速曲线完全重合,流量一致,其具有1.5 mm的死区范围,这对应比例阀死区范围,同时由于系统最大输出流量为120 L/min,分配到2个马达上的流量为60 L/min,其开度为5 mm时即达到最大输出流量为60 L/min。

图3 给定开度为0~7 mm的主阀口流量及两端压力

多路阀主阀进出口压差一定,保持为1.5 MPa,与负载敏感泵LS阀设置值保持一致,到达开度为5 mm时,由于流量一定,根据伯努利方程[4],随着阀口开度变大,主阀芯前后压差会相应减小。

钻探过程中转矩负载多变,本文采用变量泵和定量马达的模式,具有恒转矩特性[4]。通常外负载转矩随机变化,外负载转矩变化又会引起转速的变化。如图4所示,给予外负载转矩变化信号为随机阶跃输入,其转矩值为信号乘以100 N·m。可以看到最终外负载转矩作用下,动力头转速响应曲线如图5所示。在阶跃外负载转矩作用下,动力头能很快达到所需转速,且不随负载变化影响。仅在外负载转矩突变时存在转速响应波动,这是由于负载突然变化,压力补偿阀响应需要一定的时间,主阀芯两端压差在短时间内变化导致,但波动较小,具有良好的负载适应性。

图4 外负载转矩变化信号

图5 外负载力矩变化条件下转速响应

根据地层分类,选取3个不同转速,如图6所示,设置仿真时间为10 s,发现其在开度为3.215、3.000、3.500时能达到所需转速。

图6 3种开度下动力头的转速响应

对于钻机钻探过程中的转速可分为相应的区间,在对应区间内选取典型转速,再通过测量其对应开度,即可在电控程序中给定响应的电压,实现动力头转速的控制。有时,为了更精确控制到所要求的转速,可通过闭环反馈达到所需转速,可通过切换开环和闭环的控制模式实现。

3.3 动力头转速PID控制

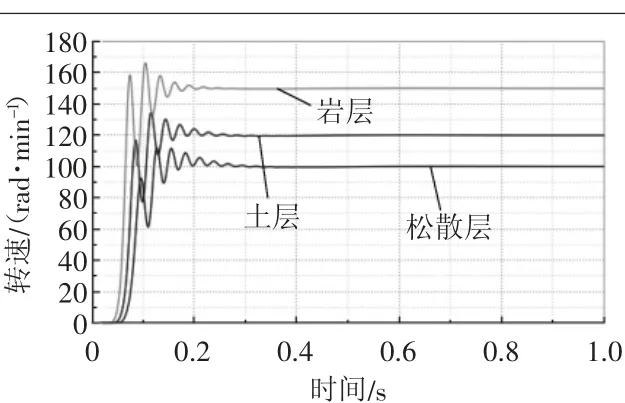

3.3.1 3种转速需求下的阶跃响应

钻机钻进过程中,需要对转速实现无级可调,由于PID控制算法不依赖于被控对象的精确模型,鲁棒性较好,常用于工业上的闭环控制中。由于LUDV回路转速调节不受负载影响,使用PID调速即可达到良好的效果。在本文模型中,使用AMESIM自带的转速传感器作为转速反馈信号,输入为阶跃信号,控制器选用AMESIM模型库中自带PID控制器,其公式如下:

式中:u为信号输入;v为PID控制器的输出。

如图7所示,通过对PID参数进行设置,设置3种地层所对应的转速为输入信号,最终发现Kp=0.01、Ki=0.35、Kd=0时系统达到比较好的控制效果,其响应时间为0.3 s,稳态误差为0.05 rad/min。

图7 3种地层对应转速的阶跃响应

3.3.2 动力头转速的速度曲线跟踪特性

在钻机控制过程中,检测到地层的变化时,需要对动力头转速进行调节,要求系统具有良好的动态响应。如图8所示,对系统输入正弦信号,通过与上述相同参数的PID控制器调节,可以看到动力头的转速输出能较好地跟随输入信号,达到了良好的转速曲线跟踪效果。

图8 动力头转速的跟踪响应

4 结论

1)针对岩心取样钻机在不同地层时钻进需要不同转速且转速在地层未发生变化时保持恒定的需求,采用负载敏感泵与阀后补偿多路阀结合控制的方式来控制动力头转速,发现在开口为3.215、3.000、3.500时满足土层、松散层、岩层等3种地层的钻进要求,为实现平稳高效的钻进提供条件。

2)使用PID算法对回转回路进行闭环控制,在Kp为0.01、Ki为0.35、Kd为0时,系统的阶跃响应时间为0.3 s,稳态误差为0.05 rad/min,实现了良好的调速效果。同时对系统的动态响应进行了仿真分析,通过输入正弦信号查看系统的曲线跟踪特性,在相同的PID参数下,动力头转速达到了良好的转速曲线跟踪效果。