热处理工艺对汽车螺栓用6056铝合金线材组织和性能的影响

2021-09-25李瑞雷曹培元王若尘江俊杰赖建明

李瑞雷 袁 峰 曹培元 王若尘 江俊杰 赖建明 金 曼

(1.上海大学材料科学与工程学院,上海 200444;2.泛亚汽车技术中心有限公司,上海 201201)

近年来,为了推动汽车轻量化的快速发展,大量铝合金和镁合金被应用于汽车零部件的制作生产[1]。在将发动机和变速箱等镁合金化的过程中发现,联接技术是制约其发展的关键技术之一,汽车零部件的联接方式除了焊接和铆接外,用得最多的为螺栓联接。目前汽车零部件大多数采用钢制螺栓联接,钢螺栓的强度高,可以很好地夹紧汽车零部件[2]。但是,钢螺栓与镁合金的膨胀系数相差较大,当温度变化时螺纹连接副将产生附加应力,使零件易发生蠕变并产生松动;另一方面,由于钢与镁的化学电极电位相差较大,零件在使用过程中易发生电化学腐蚀[3]。铝制螺栓的质量仅为钢制螺栓的1/3,随着汽车市场轻量化发展的需求,轿车变速器和车身装配均需要大量铝制螺栓。相较钢制螺栓(11 μm/(m·℃)),铝制螺栓的热膨胀系数(23 μm/(m·℃))与镁合金(27 μm/(m·℃))的更接近,因此,使用铝制螺栓可以很好地解决连接处的热膨胀问题和铝镁电化学腐蚀问题,进而避免螺栓发生失效。此外,铝合金的热传导性很好,加工性能优良,易于冷热成形,加工过程相对简单;其表面易处理,外观优异,应用前景广阔,因此开发高性能铝螺栓十分必要[4]。

目前用于制作高性能铝合金螺栓的材料主要有2021,2117,5056,5356,6061,6056,6082,7050,7075等[5-6]。其中,6xxx系铝合金以工艺性能良好,可进行锻造、轧制、冲压等冷、热加工,可通过热处理强化,且具有较高的强度、较好的耐蚀性等优点,被广泛地应用于制作螺栓等部件。本文以6056铝螺栓线材为研究对象,重点研究了热处理工艺对该合金线材组织、力学性能以及晶间腐蚀行为的影响,并结合微观组织分析对相关机制进行了探讨。

1 试验材料与方法

试验用6056铝合金线材的生产工艺流程大致为:铸锭→加热→粗轧→精轧→拉拔→线材,线材直径为9.5 mm,通过直读光谱仪分析测得其化学成分如表1所示。线材经线切割成高20 mm的圆柱体试样,试样经540℃ ×1 h固溶处理后水淬,再进行时效处理,时效温度分别为160、180、200、220℃,时效时间分别为1、2、4、6 h。

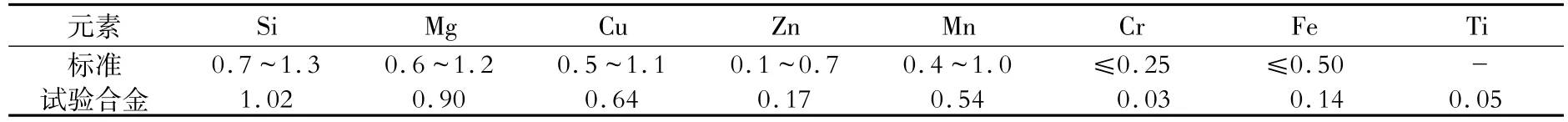

表1 试验合金的化学成分(质量分数)Table 1 Chemical composition of the tested alloy(mass fraction)%

采用HB-3000型电子布氏硬度仪测量热处理前后试样的硬度,选用φ5 mm的钢球,试验力为250 N,保压时间为15 s,每个试样测5个点取平均值。拉伸试验在CMT5305型微电子控制万能试验机上进行,参照GB/T 228—2008《金属材料室温拉伸试验方法》加工拉伸试样。晶间腐蚀试验参照GB/T 7998—2005《铝合金晶间腐蚀测定方法》进行,将试样垂直悬挂在腐蚀液(1 mol/L NaCl 1 L+10 mL H2O2)中浸泡24 h,溶液温度控制在(35±1)℃。将腐蚀试验后的试样沿直径对半切开,研磨、抛光后采用Nikon T1-SM型金相显微镜观察腐蚀形貌并测量腐蚀深度。采用吉时利2400数字源表向试样通恒定电流,用2182A型纳伏表测量电压,用计算机采集电阻数据,每个试样测50个点取平均值,参照国际退火铜标准算出导电率。采用Sigma 300型场发射扫描电子显微镜(SEM,scanning electron microscope)观察合金的显微组织及断口形貌,并对析出相进行能谱分析。采用JEM-2010F型透射电子显微镜(TEM,transmission electron microscope)观察显微组织,透射试样经机械减薄后采用TenuPol-5型电解双喷减薄仪进行减薄,电解液为30%硝酸+70%甲醇(体积分数)混合溶液,温度控制在-25℃左右。

2 试验结果与讨论

2.1 线材的显微组织

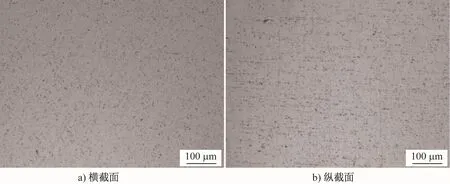

图1为6056合金线材横截面与纵截面的显微组织,合金基体中分布着许多第二相粒子,第二相粒子沿拉拔方向呈规律分布。

图1 6056合金线材的显微组织Fig.1 Microstructures of the 6056 alloy wire

为了确定合金中第二相粒子的类型,使用Thermo-Calc软件对6056铝合金进行热力学平衡相计算,结果如图2所示,图2(b)为图2(a)的局部放大图。可以看出,6056合金在室温下主要存在AlCuMgSi、Al15Si2(Mn,Cu,Fe)4、Al9Fe2Si2以及少量Al2Cu、Al3Ti等第二相粒子。

图2 6056铝合金平衡相的热力学计算结果Fig.2 Thermodynamic calculation results of equilibrium phase in the 6056 aluminum alloy

图3为6056合金中第二相粒子的SEM形貌。从图3可以看出,合金基体中分布着许多球状、短棒状和不规则板状及条状粒子。

图3 6056合金中第二相粒子的SEM形貌Fig.3 SEM morphology of the second-phase particles in the 6056 aluminum alloy

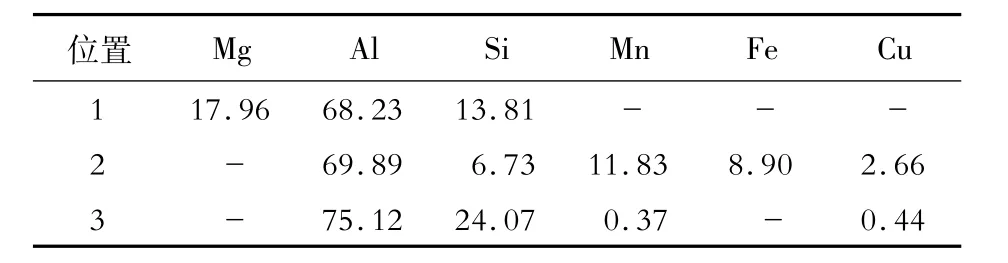

图3中不同形态第二相粒子的能谱分析结果如表2所示。可见6056合金组织中的第二相主要为Mg2Si、AlSi(MnFeCu)以及AlSiMnFe。其中球形和短棒状的大粒子主要为Mg2Si相,球形小粒子主要为AlSi(MnCu)相,不规则板状和条状粒子主要为AlSiMnFeCu和AlSiMnFe相。此外,热力学平衡计算得出合金中第二相粒子主要为AlCuMgSi相,而在实际能谱分析中并未发现AlCuMgSi相。这可能是因为Cu元素在铝合金中的固溶度较高、扩散系数较低,合金在实际凝固过程中由于冷却速度较快,铸造时Cu原子来不及扩散而仍主要固溶于合金基体中,因此6056合金中第二相主要为Mg2Si相。大量研究表明:含Cu的Al-Mg-Si合金在时效过程中Cu与Mg、Si粒子会发生交互作用生成四元Q’相,该相能在一定程度上提高合金的性能[7]。

表2 图3中不同位置处第二相粒子的能谱分析Table 2 Energy spectrum analysis of the secondphase particles at different positions in Fig.3

2.2 热处理工艺对合金组织和力学性能的影响

6056合金经540℃固溶处理1 h后分别在160、180、220℃时效过程中的硬度随时间的变化如图4所示。从图4可以看出,在不同温度时效处理时,合金硬度随时间变化的规律不同。180℃时效时,合金硬度在时效1 h内先快速上升,然后缓慢上升,在时效4 h左右达到峰值,接近140 HB;随着时效时间的进一步延长,合金硬度变化不大。时效时间相同时,160℃时效合金的硬度总是低于180℃时效的合金。220℃时效时,合金硬度在时效1 h达到峰值后就急剧下降。因此,6056合金的最佳T6热处理制度为540℃固溶1 h+180℃时效4 h。

图4 6056合金单级时效硬度随时间的变化Fig.4 Variation of hardness of the 6056 alloy with time during one-step aging process

不含Cu的Al-Mg-Si合金时效析出的一般序列为[8]:过饱和固溶体→Mg和Si原子团簇→G.P.区→Pre-β"相/β'→β"相→β(稳定相)。早期对含Cu的Al-Mg-Si合金的研究大多集中在合金时效过程中Q’析出相的晶体结构及成分上[9-10]。金曼[11]研究发现,含Cu质量分数为0.6%的6082铝合金在170℃时效过程中的析出顺序为过饱和固溶体→G.P.区→针状β”→板条状Q’。6056合金为含Cu的Al-Mg-Si合金,因此可以推测,6056合金在峰值时效状态下的主要强化相为针状β”和板条状Q’相。

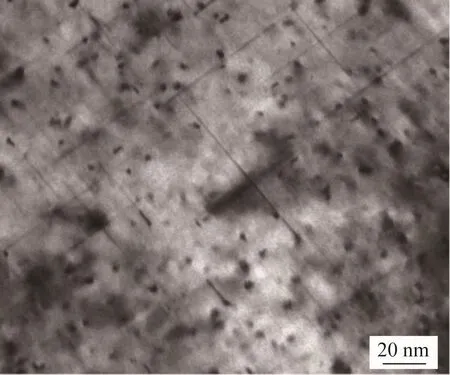

6056合金经180℃时效4 h后的析出相的TEM形貌如图5所示,电子束沿<001>方向入射。

图5 6056合金经180℃时效4 h后的析出相TEM形貌Fig.5 TEM morphology of precipitates in the 6056 alloy aged at 180℃for 4 h

从图5可以看出,在T6峰值时效状态下,6056合金中沿基体[100]和[010]方向分布有许多板条状和圆形析出相,结合相关研究[9-11],可以判断6056合金在T6峰值状态下的主要析出相为β”和Q’相,其中Q’相的横截面为长方形,并且与最近的<001>Al方向有约11o的倾角[11]。

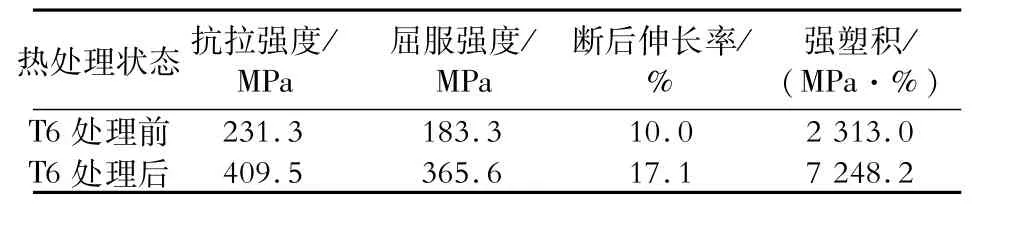

T6处理前后6056合金的拉伸性能如表3所示。从表3可以看出,未经T6处理合金的抗拉强度为231.3 MPa,断后伸长率为10.0%;经T6处理后,抗拉强度为409.5 MPa,断后伸长率为17.1%,抗拉强度和断后伸长率均大幅度提高。这主要是由于T6处理后,合金基体析出了大量β”和Q’相,这些强化相粒子产生了沉淀强化,导致合金的强度和塑性均大幅度提高。

表3 6056合金的拉伸性能Table 3 Tensile properties of the 6056 alloy

图6为6056合金T6处理前后的拉伸断口形貌。从图6(a)可以看出,未经T6处理的合金拉伸断口存在明显的剪切平台,在剪切平台的边缘及基体内均存在很多较浅、尺寸较小的撕裂韧窝,说明在断裂过程中断裂源以尺寸较大的夹杂物或第二相作为韧窝核心先形成显微孔洞,然后裂纹逐渐扩展,最终导致断裂。而经过T6处理的合金断口分布着大量椭圆形或圆形韧窝,韧窝大而深且分布比较均匀,见图6(b)。

图6 6056合金拉伸断口形貌Fig.6 Tensile fracture morphologies of the 6056 alloy

一般说,韧窝的大小、深浅以及数量主要取决于材料断裂时夹杂物或者第二相粒子的大小、间距、数量,夹杂物或第二相粒子越多则断口上形成的韧窝尺寸较小也较浅,数量也越多[12]。从图3可以看出,未经T6处理的6056铝合金线材基体中分布着许多大颗粒的第二相,这些第二相对基体没有明显的强化效果,因此断口主要为具有明显剪切平台的切变型断裂断口。经T6处理后,合金中大部分第二相粒子固溶于基体并在时效过程中以强化相粒子的形式存在,细小的析出相不仅可以强化基体,而且使合金具有优异的塑性。

2.3 热处理工艺对合金耐晶间腐蚀性能的影响

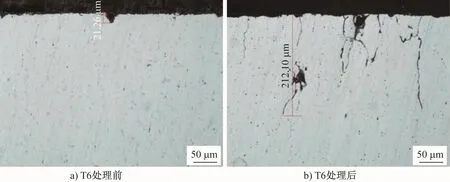

T6处理前后合金的晶间腐蚀截面形貌如图7所示。从图7可以看出,未经T6处理的合金截面仅出现轻微的点蚀坑,没有明显的晶间腐蚀迹象。而经过T6处理后,合金发生了明显的晶间腐蚀,纵向腐蚀深度为212.10 μm,从纵向腐蚀通道可见部分区域晶粒脱落且沿着晶界向四周延伸。T6处理后6056合金的耐晶间腐蚀性能大幅度下降。

图7 6056铝合金线材晶间腐蚀形貌Fig.7 Intergranular corrosion morphologies of the 6056 aluminium alloy

电导率可以用来评价合金耐腐蚀性能的优劣,电导率越高,合金的耐腐蚀性能越好[13]。T6处理前后合金的导电率分别为57.86%IACS和41.85%IACS,T6处理后的导电率相比处理前的降低了16.01%,说明合金的耐晶间腐蚀性能明显降低,这与图7的腐蚀形貌一致。由Matthiessen定律[14]可知,电阻率主要取决于合金中的杂质、析出相、溶质原子等。6056合金的电阻率主要受两个因素的影响:一是固溶在基体中的合金元素,二是析出相与基体间的共格程度。合金经过T6处理后会析出大量与基体保持共格或半共格的强化相粒子,这些粒子引起合金的晶格畸变,从而使电子受晶格散射作用的概率增加,引起电阻率增大即电导率减小。

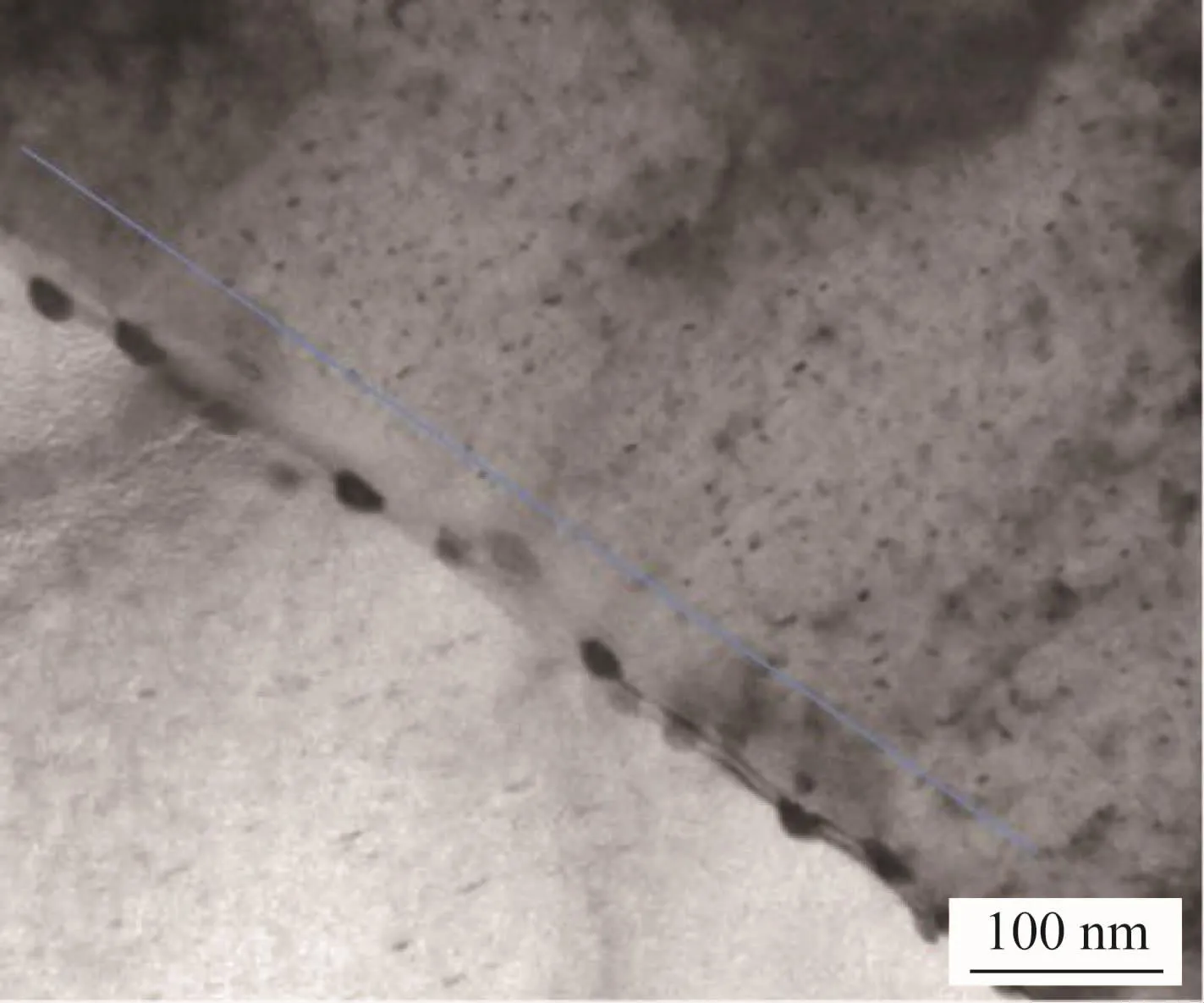

合金对晶间腐蚀的敏感性取决于晶界的组织(晶界析出相、晶界无沉淀析出带和相邻的晶内基体)在腐蚀介质中是否形成连续腐蚀原电池[15]。图8为6056合金经T6处理后的晶界区域的透射电镜照片。可见晶界上存在许多析出相粒子,尺寸约28 nm,粒子间隔约74 nm,可以认为这些析出相是连续分布的,所以在晶界形成了连续腐蚀通道,为晶界腐蚀的发生提供了必要条件。另外,从图8可以看出,晶界无沉淀析出带的宽度约110 nm,晶界析出相与基体及晶界无沉淀析出带之间存在较高的电位差,因此会获得更大的电化学驱动力[16-17],使晶间腐蚀的条件得以满足,因此经T6处理的合金比未经T6处理的合金更容易发生晶间腐蚀。

图8 经T6处理的合金晶界TEM形貌Fig.8 TEM morphology of grain boundary in the T6 peak-aged alloy

3 结论

(1)6056合金的最佳T6热处理制度为540℃固溶1 h+180℃时效4 h,主要析出相为β”和Q’相。

(2)未经T6处理6056合金的抗拉强度为231.3 MPa,断后伸长率为10.0%;经T6处理后,合金的抗拉强度为409.5 MPa,断后伸长率为17.1%,抗拉强度和断后伸长率均大幅度提高。

(3)经T6处理的合金导电率比未经T6处理的降低了16.01%,T6处理后6056合金的耐晶间腐蚀性能大幅度下降。未经T6处理的合金截面仅出现轻微的点蚀坑,而经过T6处理的试样发生了明显的晶间腐蚀,纵向腐蚀深度约212.10 μm。