热浸镀后的冷却速率对低碳钢薄板镀层锌花尺寸和形态的影响

2021-09-25韩治辉王保磊

韩治辉 王保磊 王 华

(上海大学分析测试中心,上海 200444)

热浸镀工艺是将工件浸入熔融金属液形成镀层,目前广泛应用的是热镀锌、热镀铝和热镀铝锌[1]。热镀锌钢板表面经常出现由大晶粒(锌花)组成的组织[2]。热镀锌工艺稳定、操作简便、制品耐蚀性好、生产成本低,且镀层厚度均匀、与基体结合力强、使用寿命长,在热浸镀产业一直占据重要位置[3]。

热浸镀铝锌硅又称作GL(galvalume),其成分(质量分数,下同)为55.0%Al-43.4%Zn-1.6%Si,由伯利恒钢铁公司于20世纪70年代开发。热浸镀铝锌硅的钢板既具有良好的抗高温氧化性能和耐蚀性能,又有美观的锌花,被广泛应用于建筑、电器、汽车等行业。以往对GL镀层的研究主要是关于镀层的微观结构和形成[4-7],以及在不同环境中的腐蚀行为和机制[8],近年来开始研究钢板GL镀层表面的锌花尺寸。岳崇锋等[9]研究了钛对锌花尺寸的影响,发现镀液中添加Ti后,锌花枝晶分布均匀,促进了化合物层中合金相晶粒细化。研究表明,对于厚度≤1.2 mm的薄板,提高镀后冷却速率可有效减小锌花尺寸和枝晶间距,细化镀层组织,改善其表面形态[10-12]。

为了探究冷却速率对低碳钢薄板GL镀层表面质量和锌花尺寸等的影响,本文采用热浸镀模拟试验机对低碳钢板进行了镀后以不同速率冷却的热浸镀铝锌硅试验,可为实际生产中低碳钢镀后冷却速率的确定提供理论依据。

1 试验材料与方法

1.1 热浸镀铝锌硅

试验用基板为冷轧低碳钢钢板,尺寸220 mm×100 mm×0.8 mm。钢板经酸洗、脱脂、漂洗、烘干后,在HDPS-EU AV型热镀锌模拟试验机上进行热浸镀铝锌硅,随后以不同速率冷却。试验气氛(体积分数)为95% N2+5% H2,露点-30℃。浸镀温度595℃,浸镀时间1.2 s(模拟实际生产工艺)。研究的镀后冷却温度范围为浸镀后钢板出锅的温度至其表面镀液凝固的温度(540~430℃)。试验用钢板的化学成分如表1所示。镀液成分为55.0%Al-43.4%Zn-1.6%Si。

表1 试验用钢板的化学成分(质量分数)Table 1 Chemical composition of the steel sheet for test(mass fraction)%

1.2 测试分析

现有的3种晶粒尺寸测量方法[13]——对照图谱法、划线法和面积法中,划线法较适合本文的研究,因此采用划线法测量并统计镀后以不同速率冷却的铝锌硅镀层钢板的锌花尺寸。

用线切割加工15 mm×15 mm试片,制备金相试样,采用光学显微镜(optical microscope,OM)和场发射扫描电子显微镜(scanning electron microscope,SEM)进行金相检验,并采用SEM附带的能谱仪(energy dispersive spectrometer,EDS)表征镀层元素。

2 分析与讨论

2.1 锌花的宏观形貌和尺寸

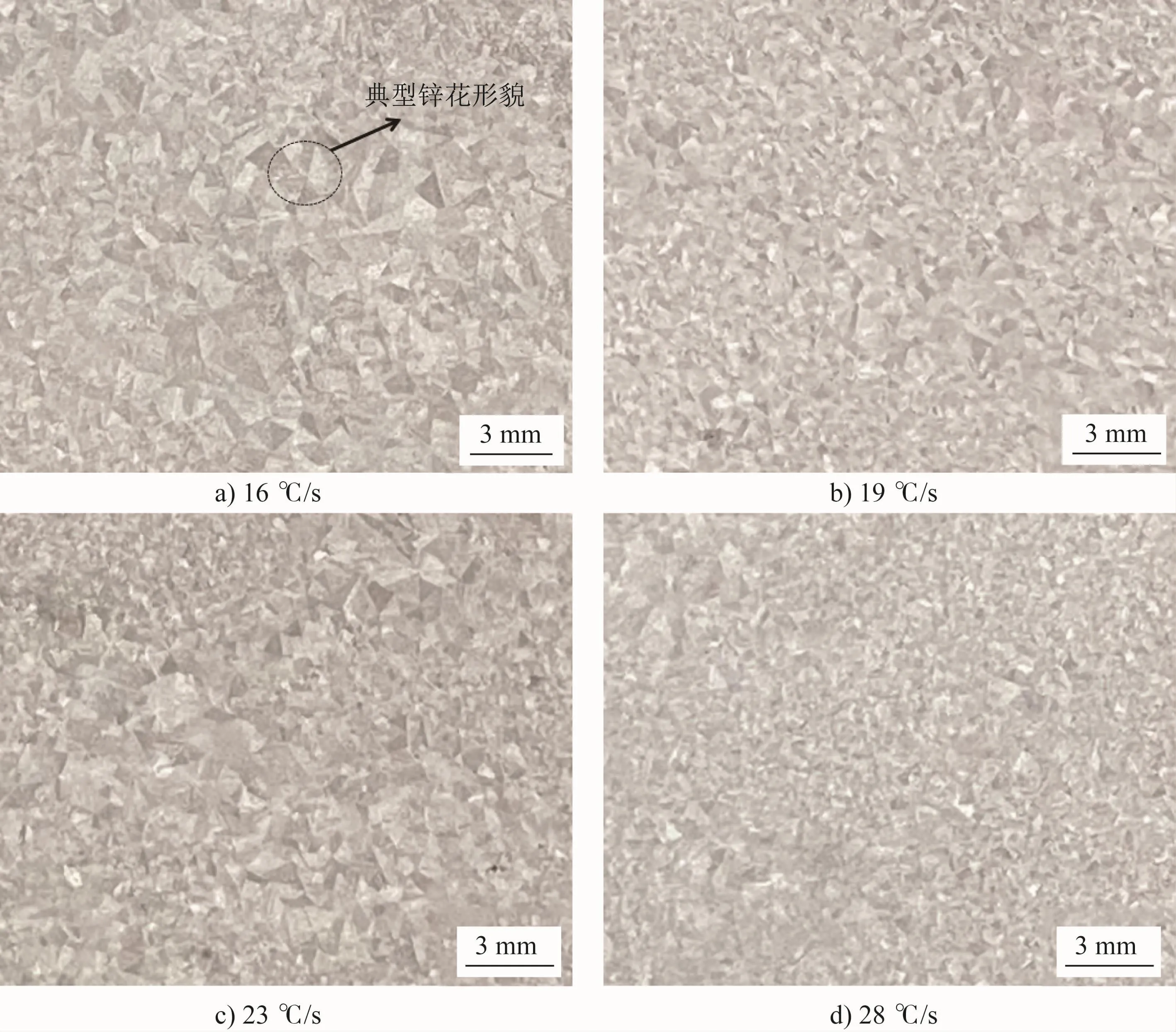

镀后以不同速率冷却的铝锌硅镀层钢板的宏观形貌如图1所示。可见以不同速率冷却的钢板锌花尺寸有明显差异。热浸镀1.2 s的钢板锌花尺寸随着镀后冷却速率的增大而减小。镀后以16℃/s速率冷却的钢板锌花尺寸较大,约2.2 mm;当冷却速率达到28℃/s时,锌花尺寸明显减小。图1中有或明或暗的扇形群组,是相邻树枝晶的取向或微观形态存在差异,导致其反光率不同而产生的[12]。数个扇形构成了锌花,典型锌花形貌如图1(a)中圆圈所示。

图1 热浸镀后以不同速率冷却的钢板的宏观形貌Fig.1 Macroscopic appearances of the mildsteel sheet cooled at different rates after hot-dip plating

从图1(b,c)可以看出,以19和23℃ /s速率冷却的钢板表面锌花尺寸较大且不均匀。这主要与镀后冷却过程中钢板表面不同区域镀液的冷却速率不同有关,即在有气体吹扫的区域冷却速度较快,过冷度增大,形核率提高,锌花尺寸减小;其他区域冷速较低,过冷度减小,形核率降低,锌花尺寸较大。Ren等[14]的研究表明,不均匀锌花的形成主要与形核有关,对镀层和基材的性能没有影响。

图2为锌花尺寸随钢板镀后冷却速率的变化。可见钢板锌花尺寸随着冷却速率的增大而减小。当冷速低于23℃/s时,曲线斜率较大,即锌花尺寸减小速度较快。以23℃/s和更高的速度冷却的钢板锌花尺寸减小至1.2 mm以下。

图2 热浸镀后的冷却速率对低碳钢板锌花尺寸的影响Fig.2 Effect of cooling rate after hot-dip plating on size of spangle on mildsteel sheet

锌花尺寸主要受锌花形核率和枝晶生长速率的影响。由于镀后的540~430℃区间是锌花形核和长大的关键区间[15],即镀层形核开始温度约为540℃,锌花完全形成的温度约为430℃,所以在此温度区间改变冷却速率可有效细化晶粒。在镀液凝固过程中,某些区域首先形核,随着冷却速率的增大,钢板表面未凝固区域的过冷度增大,镀液中Si颗粒增多,能抑制α-Al枝晶生长[16],且是枝晶的异质形核点,增大枝晶形核率,使锌花尺寸减小[17-19]。但生产中发现,镀液中硅的质量分数为1.3%~1.7%时,镀层锌花尺寸并无明显差异,说明α-Al枝晶形核于Si颗粒的可能性不大[20]。

热浸镀后的冷却速率影响锌花的形核率和枝晶生长速率,进而影响锌花尺寸。实际生产中,影响锌花形成的因素较多,情况较复杂。下文介绍理想状态下锌花的形成过程。

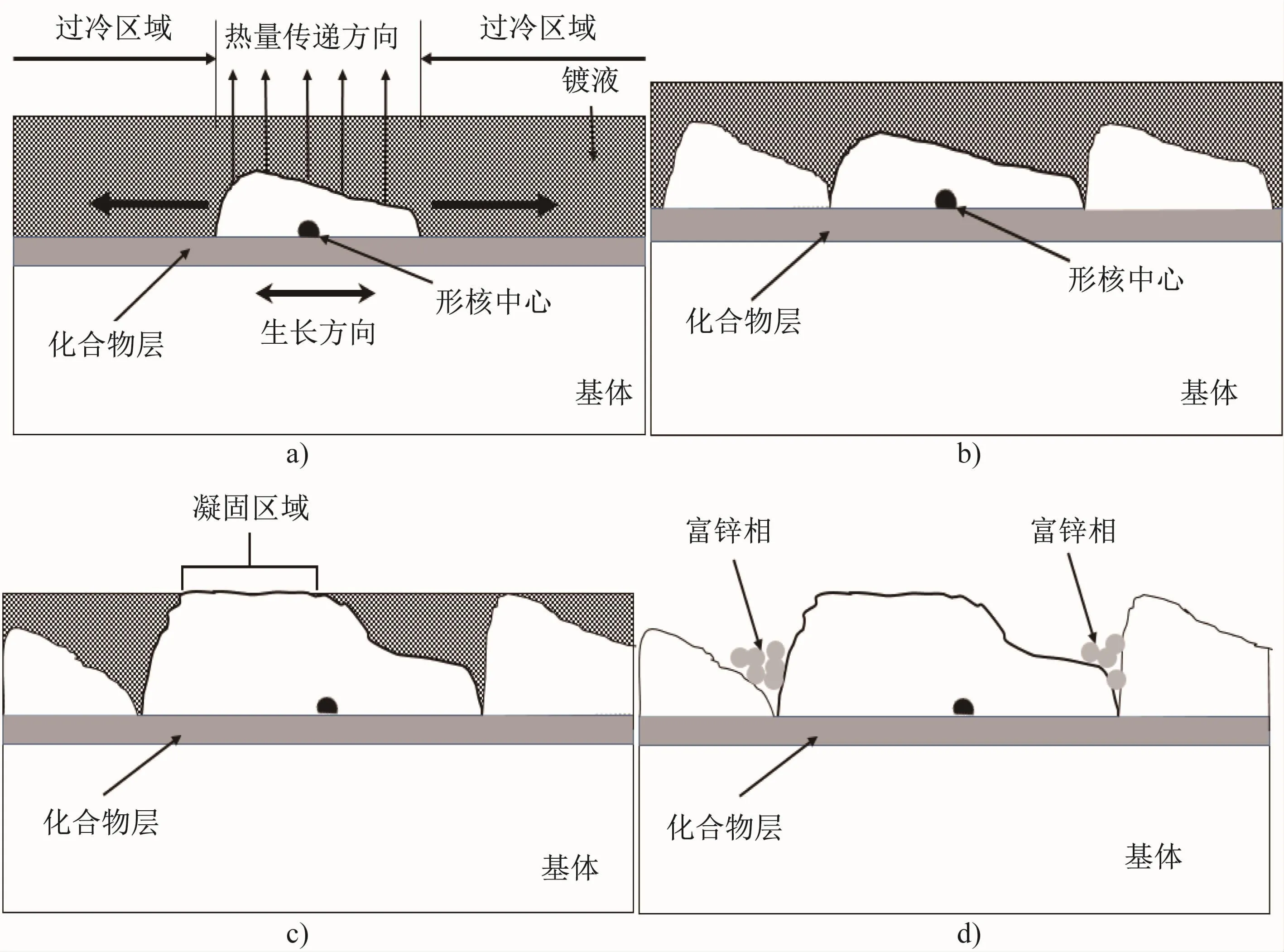

2.2 锌花形成过程的模拟

钢板出镀锅后,热量从钢板传递至镀层表面,局部过冷,这是形核的热力学条件。模拟的锌花形成过程:(1)在固-液界面某些部位形核后,晶粒在过冷区长大,形成树枝状枝晶,如图3(a)所示[21]。此时热量从钢板内部通过镀层向外传递,在平行于固-液界面的有核晶粒迅速横向长大,直至整个界面被覆盖(见图3(b)),但表面仍处于液相。这是凝固的第一阶段,发生在极短的时间内(几分之一秒),锌花的形貌和尺寸基本确定。(2)第二阶段始于钢板表面覆盖一层树枝状晶粒,这些晶粒进一步长大,树枝晶增厚。具有择优取向的树枝晶生长较快[22],首先露出液相薄膜表面并凝固。长大较缓慢的区域仍被液相覆盖,如图3(c)所示。这一阶段时间较长。(3)剩余镀液中Zn元素沿长大的α-Al枝晶析出,在枝晶间隙形成富锌相,最终完全凝固,如图3(d)所示。

图3 模拟的锌花形成过程Fig.3 Simulated formation of the spangle

2.3 锌花的微观形貌

热浸镀后以不同速率冷却的钢板镀层锌花的微观形貌如图4所示。从图4可以看出锌花的枝晶结构,每个锌花都有一个核心,即锌花形核点,如图4(b)中箭头所示。在平行于镀层表面的方向,一次枝晶以该点为中心向多个不同方向呈辐射状长大。这些主枝晶构成了锌花各个扇形区的边界,如图4(b)中红色长线所示。一次枝晶上又生长出二次枝晶,见图4(b)中红色短线部分。镀后以较低速率冷却的钢板,镀层的锌花排列整齐,枝晶有规律地向四周生长,一次枝晶较粗大,二次枝晶间距较大;而当冷却速率提高时,锌花形核率增大,形核点不明显,并且部分锌花的枝晶长度不均匀。镀后以28℃/s速率冷却的钢板,锌花枝晶明显增多,其核心的尺寸较小,分布在枝晶间。

热浸镀后的冷却速率对枝晶细化的影响程度可用二次枝晶间距来表征。镀后以不同速率冷却的钢板镀层二次枝晶间距的统计结果如图5所示。冷却速率为16℃/s时,镀层二次枝晶间距较宽,约为15.2 μm。随着冷却速率的提高,镀层二次枝晶间距减小。当冷却速率为28℃/s时,镀层二次枝晶间距减小至约11.7 μm。由此可见,提高镀后冷却速率可明显减小二次枝晶间距,是细化镀层组织的有效手段。

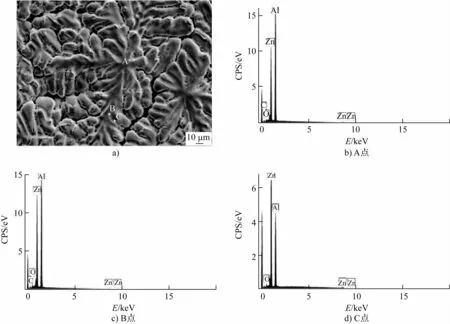

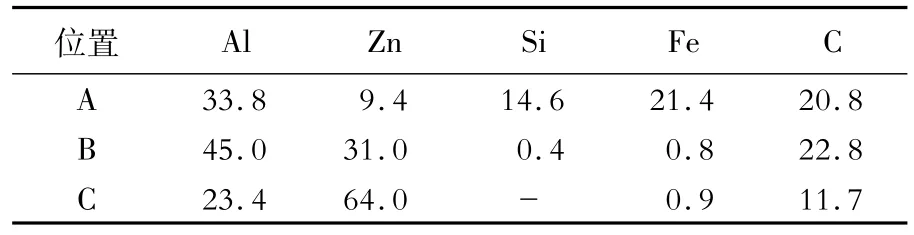

图6为镀后以23℃/s速率冷却的钢板镀层的EDS分析,镀层形核点(A点)、一次枝晶主干位置(B点)和二次枝晶间隙(C点)的成分分析结果如表2所示。从图6和表2可以看出,锌花形核点即A点为富铝相。这是由于在锌花形核初期,镀层表面铝元素分布于α-Al枝晶中,其含量随深度的增加而增大;B点为一次枝晶,与形核点有一定距离,铝含量降低;C点即枝晶间隙,为富锌相。这是由于锌花长大过程中,镀液中的Al聚集形成二次枝晶,剩余的富锌相处于枝晶间隙,导致Zn含量增加[23]。由于测试前试样暴露于空气中,发生了少量电化学腐蚀[24],富锌相组织枝晶区首先被腐蚀,从而对镀层其他区域和基体产生牺牲阳极的保护作用,所以富锌相氧含量较高。

表2 镀层表面EDS分析结果(质量分数)Table 2 EDS analysis results of the coating surface(mass fraction)%

图6 镀层表面EDS分析Fig.6 EDS analysis of the coating surface

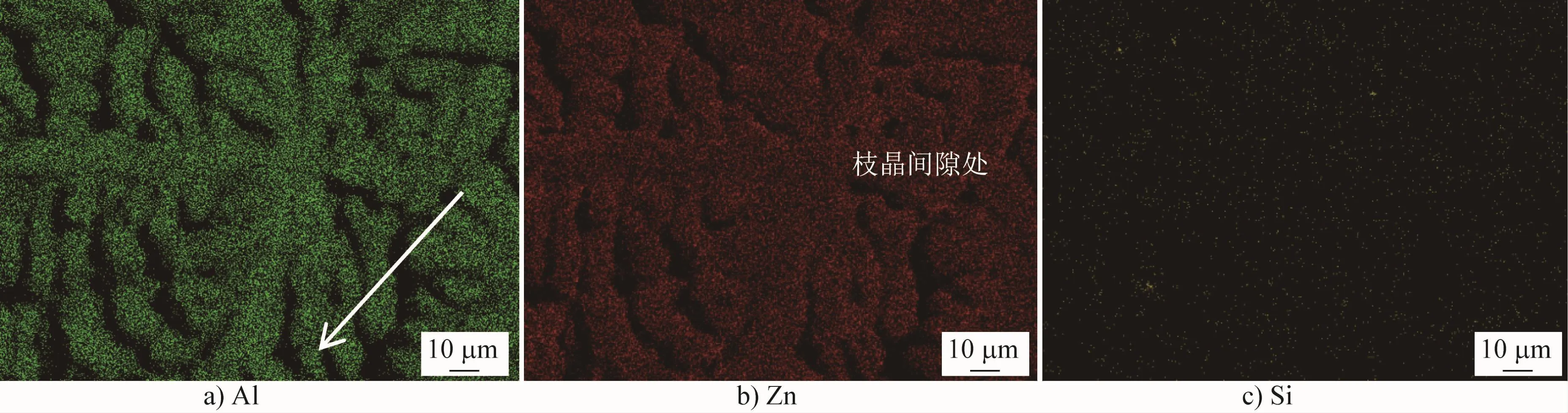

为确定热浸镀铝锌硅层的元素分布,对锌花形核点附近进行了EDS面扫描,结果如图7所示。从图7可以看到,Al含量较高,分布在镀层表面,且与锌花枝晶臂纹理一致。Zn元素在形核点附近的分布与Al元素类似,大多分布在枝晶中,但枝晶间也有一些。与Al、Zn元素相比,Si含量较少,且弥散分布,如图7(c)所示。

图7 锌花形核点EDS面扫描Fig.7 EDS surface scanning of the spangle nucleation points

2.4 镀层截面形貌

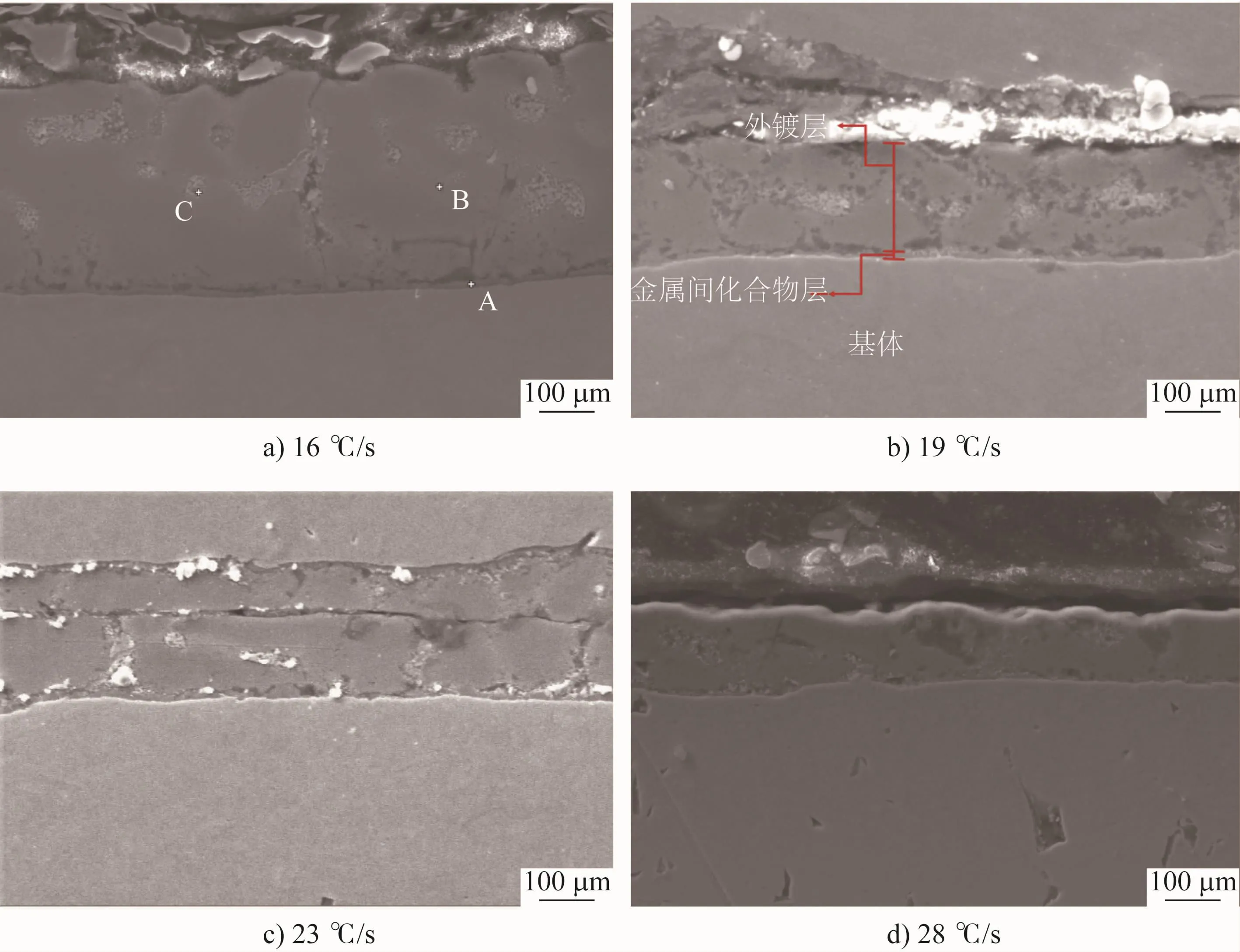

图8为热浸镀后以不同速率冷却的低碳钢板镀层截面的微观形貌。可以看出,镀层截面为双层结构[25],即外侧镀层和靠近基体的化合物层(见图8(b))。外侧镀层中深灰色区域为α-Al枝晶的截面,浅灰色区域为枝晶间隙的富铝相[9]。金属间化合物层较薄。镀后冷速较低时,α-Al枝晶较粗大,富锌相处于α-Al相之间。随着冷却速率的增加,镀层外侧的α-Al枝晶面积减小,镀层更致密,但厚度减小。

图8 热浸镀后以不同速率冷却的低碳钢板镀层的截面形貌Fig.8 Sectional views of the coatings on mildsteel sheet cooled at different rates after hot-dip plating

表3为图8(a)对应点的EDS分析结果。由表3可知,镀层外侧深灰色区域为α-Al枝晶,即B点。浅灰色枝晶间隙是富锌相,即C点。内层即化合物层(图8(a)中A点)是含Al、Zn、Fe、Si的四元合金相[26]。

表3 镀层截面EDS分析结果(质量分数)Table 3 EDS analysis results of the coating section(mass fraction)%

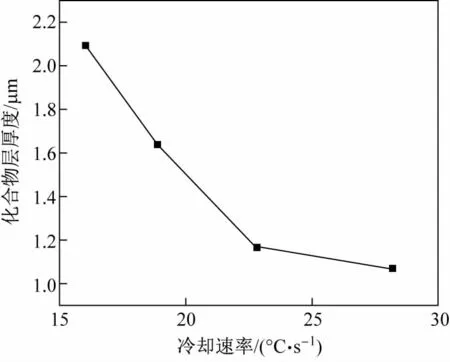

图9为镀后冷却速率对镀层金属间化合物层厚度的影响。可以看出,随着冷速的增大,化合物层厚度减小,减小的幅度随冷速的提高而减小。这是冷速提高,钢板处于Fe-Al扩散反应状态的时间缩短所致[27-28]。由此可以看出,在热浸镀后的540~430℃温度区间改变冷却速率可改变镀层金属间化合物层的厚度。

图9 热浸镀后的冷却速率对镀层化合物层厚度的影响Fig.9 Effect of cooling rate after hot-dip plating on thickness of compound layer in the coating

3 结论

(1)热浸镀后钢板以16~28℃/s的速率冷却时,随着冷却速率的增加,镀层锌花尺寸减小。以20℃/s左右的速率冷却时,锌花尺寸变化最大;以23℃/s或更高的速率冷却后,锌花尺寸减小,但减小趋势减缓。

(2)锌花形核点铝含量较高,而二次枝晶间隙锌含量较高;镀层化合物层含Al、Zn、Si、Fe元素。

(3)镀后在540~430℃范围内提高冷却速率可明显减小α-Al枝晶截面面积和二次枝晶间距,并改变化合物层厚度。