考虑定常能量损失因子的柱塞泵效率特性建模

2021-09-24田晴晴谷立臣

田晴晴, 谷立臣

(1. 西安航空学院机械工程学院,陕西 西安710077; 2. 西安建筑科技大学机电工程学院,陕西 西安710043)

轴向柱塞泵以其功率密度大、极限压力高、容积效率和总效率峰值大等优点,被广泛应用于航空、工程机械和工业液压设备中[1-2].全工况下轴向柱塞泵的效率特性作为其性能评估的一部分,且是变转速/变排量泵控液压系统全局功率匹配及其节能控制方法的前提和关键[3-5].因此,全工况下轴向柱塞泵的效率特性建模研究具有重要的科学意义和工程价值.

现有的轴向柱塞泵效率特性模型包括数学模型、物理模型和参数模型3类:① 数学模型采用试验数据拟合得到柱塞泵的效率特性,具有较高的精度,但试验数据需求量大,且模型泛化能力差;② 物理模型通过机理分析得到轴向柱塞泵能量损失表达式,模型中的每一项系数均具有物理意义.但由于液压系统的参数受多种因素的影响,多参数耦合机制复杂,且在全工况范围内,部分参数将发生非线性变化,因此建立全工况下的柱塞泵物理模型难度较大;③ 参数模型利用插值函数拟合部分物理模型中的参数,使模型预测结果更好地与试验结果相吻合,但难保证模型在全工况下的精度.近年来,国内外学者对全工况下轴向柱塞泵的效率特性建模方法进行了大量研究[6-8].XU等[9]提出了一个更完整的滑靴副泄漏计算方程,建立了显示容积损失的仿真模型,认为由滑靴挤压微运动造成的挤压泄漏不可忽略,并分析了变排量工况下柱塞泵压缩流量、泄漏流量及其造成的能量损失的变化特征,但没有研究柱塞泵效率随转速的变化规律.付永领等[10]研究了轴向柱塞式电液泵的电磁、机械、容积各部分损耗,建立了相应各部分效率与全工况下总效率的计算模型,并分析了电液泵油隙损耗对容积效率的影响以及全工况电液泵能量转换效率的特征.许睿等[11]提出了轴向柱塞泵效率特性的半经验参数建模方法,认为在高速高压下压缩流量损失与库仑摩擦损失的急剧增大是柱塞泵效率无法提升的根本原因.以上研究均未分析柱塞泵效率随排量的变化规律,且参数模型所采用的插值函数拟合过程复杂,只能在部分工况下得到较为理想的结果,难以保证全工况下的效率预测精度.

针对目前轴向柱塞泵效率特性参数模型难以保证全工况下的预测精度,且模型没有综合反映变转速、变压力与变排量工况下轴向柱塞泵的效率特性变化规律问题,文中提出考虑定常能量损失因子的轴向柱塞泵全工况效率特性建模方法,针对基于能量守恒定律的定常能量损失因子进行分析,并建模及试验验证,从而为柱塞泵的节能优化设计与控制提供一定的依据.

1 轴向柱塞泵总效率特性

1.1 现有效率计算方法及误差分析

目前使用最广泛的轴向柱塞泵能量损失计算方法[12]中的流量损失和转矩损失分别为

(1)

式中:Ks为泄漏系数;Δp为液压泵的进出口压力差;μ为动力黏度;Dp为液压泵的排量;ω为液压泵的转速;β为有效体积弹性模量;q0为流量损失的修正项;Kω为黏性摩擦系数;Kp为库仑摩擦系数;T0为转矩损失的修正项.且在进行计算时,假定式(1)中的各项系数均不随工况变化.

根据式(1),轴向柱塞泵的机械效率与容积效率可分别表示为

(2)

轴向柱塞泵的总效率可表示为

(3)

式(3)可等效表示为

aω2+bωΔp+cΔp2+dω+eΔp=0,

(4)

式(4)表示一系列等效率曲线,且式(4)中的系数关系与其所表示的等效率曲线的形状具有以下3种形式:

1)b2-4ac>0,所表示的等效率曲线为一个旋转过的椭圆;

2)b2-4ac=0,所表示的等效率曲线为一个旋转过的抛物线;

3)b2-4ac<0,所表示的等效率曲线为一个旋转过的双曲线.

仅从数学的角度,不难得出,当式(4)中的各项系数均为常数时,其表示的每一条等效率曲线均通过原点,即每条等效率曲线均通过压力、转速为0的点(这与轴向柱塞泵实际的效率特性相悖).

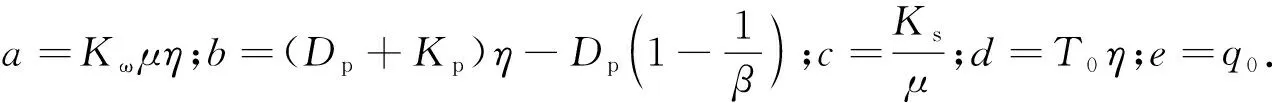

图1为典型的轴向柱塞泵全特性效率曲线[13],可以看出,式(4)所表示的等效率曲线的形状基本与实际相符,但实际的轴向柱塞泵等效率曲线并不会通过原点.因此,现有的轴向柱塞泵效率计算方法需要修正.

图1 一种典型的轴向柱塞泵全特性效率曲线

对现有的轴向柱塞泵效率计算方法的修正有2种途径:① 确定全工况范围内式(4)中各项系数的准确值;② 确定一个与轴向柱塞泵等效率曲线相对应的定常能量损失因子.鉴于轴向柱塞泵是集机、液、热于一体的非线性强耦合系统,式(4)中的各项系数受多种因素的共同影响,变化规律难以确定,使得第一种途径变得不可行.因此,文中采用第二种途径,柱塞泵等效率曲线表示为

aω2+bωΔp+cΔp2+dω+eΔp+f=0.

(5)

1.2 基于能量守恒原则的定常能量损失因子分析

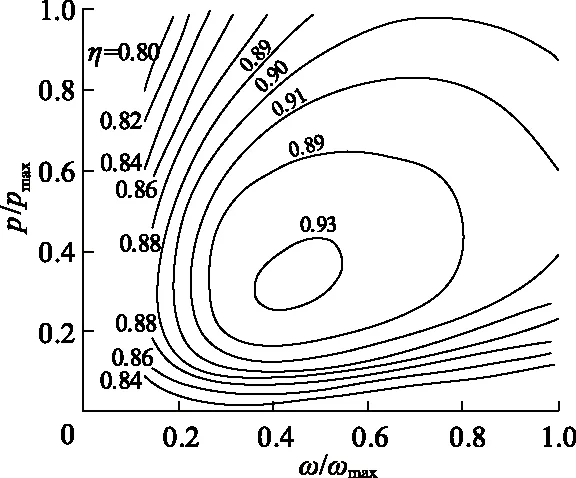

轴向柱塞泵是将输入的机械能转换为液压能的动力元件,其能量与体积流量示意图如图2所示,图中:Pi为泵吸收的总能量;qpi与qpo分别为流入与流出泵的体积流量;qL为泵的流量损失;PL为泵的机液能损失.

图2 泵的能量与体积流量示意图

依据能量守恒定律,泵的总效率可表示为

(6)

式中:ppi,ppo分别表示轴向柱塞泵的进口、出口压力.

当ppi=0,ppo=Δp时,式(6)可表示为

(7)

泵的出口流量可表示为

qpo=Dpω-qL,

(8)

机液能损失可表示为

PL=TLω+Hp,

(9)

式中:TL为泵的转矩损失;Hp表示不随转速和压力变化的能量损失(ω=0时,Hp=0;ω≠0时,Hp=const).

将式(8)和式(9)代入式(7),则泵的总效率可表示为

(10)

式(10)可等效表示为

(Dpη-Dp)ωΔp+TLηω+qLΔp+Hpη=0.

(11)

式(11)中的Hpη与式(5)中的定常能量损失因子f相对应,表示轴向柱塞泵在运行过程中产生的不随转速和压力变化的能量损失.

2 柱塞泵效率特性建模及试验验证

下面将从柱塞泵物理参数模型出发,分析其流量损失和转矩损失的具体表达式,建立考虑定常能量损失因子的轴向柱塞泵全工况效率特性模型,并用试验方法验证其有效性.

2.1 轴向柱塞泵转矩与流量损失分析

2.1.1 泄漏流量损失

轴向柱塞泵的泄漏流量损失主要由柱塞副、滑靴副以及配流副处的泄漏流量损失组成[14].各摩擦副处的泄漏流量损失[15-16]可分别表示为

(12)

式中:qLc,qLs,qLv分别为柱塞副、滑靴副、配流副处泄漏流量损失;Z为柱塞个数;d为柱塞直径;hp为柱塞副油膜厚度;Li为第i个柱塞与缸体的接触长度;ε为偏心率;Δppi为第i个柱塞腔内外压差;r1,r2分别为滑靴封油带内外半径;hs为滑靴副油膜厚度;φ0为配流盘排油区封油带实际包角;hv为配流副油膜厚度;Rv1,Rv2分别为配流盘内封油带内外半径;Rv3,Rv4分别为配流盘外封油带内外半径.

2.1.2 压缩流量损失

柱塞腔高低压过渡过程中,油液的可压缩性将导致柱塞泵损失部分容积[17].对于单个柱塞腔,因压缩导致的流量损失[11]可表示为

(13)

式中:Vsend为柱塞腔吸油终止容积;E为油液有效体积弹性模量.

因此,油液压缩导致的流量损失可表示为

(14)

2.1.3 黏性摩擦损失

一般情况下,黏性摩擦损失是轴向柱塞泵转矩损失最主要的来源.轴向柱塞泵的黏性摩擦损失主要由柱塞副、滑靴副和配流副处的黏性摩擦损失组成.各摩擦副处的黏性摩擦损失大小与轴向柱塞泵主轴转速正相关,柱塞泵主轴转速越高,各摩擦副处的黏性摩擦损失越大,其表达式[11]分别为

(15)

2.1.4 库仑摩擦损失

库仑摩擦损失与压力具有正相关关系,在高速高压工况下,轴向柱塞泵会产生较大的库仑摩擦转矩损失.但在低速低压工况下,由于各摩擦副处的动压支撑未完全建立[10],摩擦副处的金属材料直接接触,库仑摩擦因数急剧升高,此时也会产生严重的库仑摩擦损失.各摩擦副处的库仑摩擦转矩[18]可分别表示为

(16)

式中:Tcc,Tcs,Tcv分别为柱塞副、滑靴副、配流副处的库仑摩擦转矩;fp为库仑摩擦因数;m为单个柱塞滑靴组件的质量;R为柱塞孔在转子上的分布圆半径;β为斜盘倾角;φ为转子位置角,φ∈[0,2π);Rs1,Rs2分别为滑靴封油带的内外半径;Rpd为滑靴的分布圆半径;μcs为滑靴副油膜静压支撑状态下的库仑摩擦因数;Rc为配流盘腰型槽分布圆半径;μcv为配流副油膜静压支撑状态下配流副的库仑摩擦因数.

总流量损失与转矩损失可分别表示为

(17)

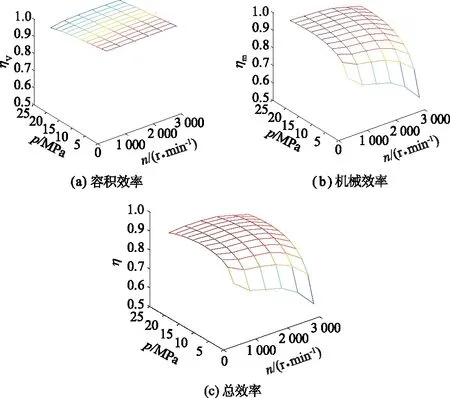

2.2 总效率特性建模

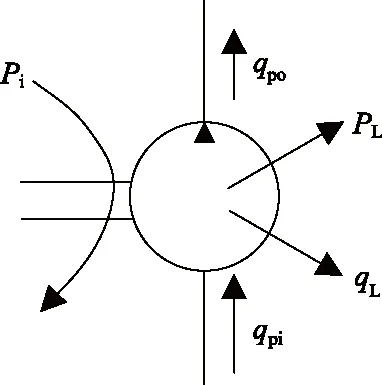

基于上述轴向柱塞泵各部分损耗的计算方法,建立考虑定常能量损失因子的轴向柱塞泵全工况效率特性模型,主要仿真参数分别为油液温度50 ℃,油液含气量0.5%,斜盘倾角21°,配流副油膜厚度12 μm,滑靴副油膜厚度21 μm,柱塞副油膜厚度13 μm.参数的非线性变化规律参考文献[10].轴向柱塞泵在全工况下的效率特性仿真结果如图3所示.可以看出,所建立的轴向柱塞泵效率特性模型基本可以反映总效率在全工况范围内的变化规律.

图3 轴向柱塞泵在全工况下的效率特性

在额定转速下,当负载一定时,由计算公式可知,泄漏流量基本不变;随着转速的提高,泄漏流量损失在总流量中的占比越来越低,轴向柱塞泵容积效率上升;黏性摩擦转矩与转速基本呈正比关系,机械效率随转速上升基本呈直线下降的状态.因此,负载一定时,轴向柱塞泵总效率先增后降,存在极大值点.

在额定压力下,当转速一定时,随着压力的升高,库仑摩擦损失会上升,但库仑摩擦损失在总转矩损失中的占比不大,且黏性摩擦损失基本不变,因此,总转矩损失在轴向柱塞泵总转矩中的占比降低,机械效率会缓慢上升;泄漏流量损失与压缩流量损失与压力几乎呈正比关系,总流量损失随压力上升迅速增大,容积效率会随压力上升不断下降.因此,轴向柱塞泵总效率随压力上升先增后降,存在极大值点.

2.3 试验验证

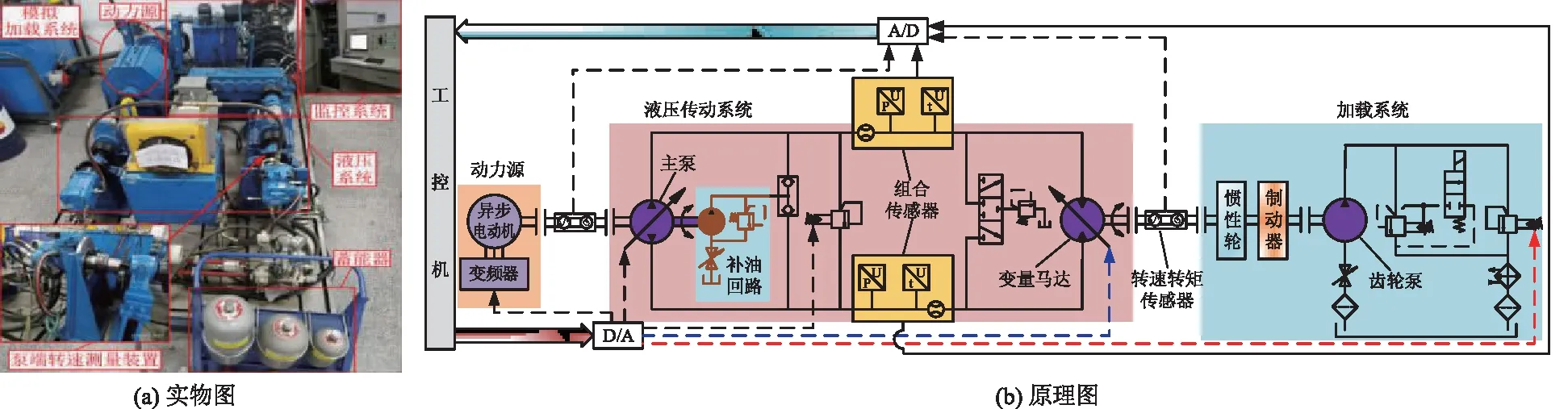

为了验证模型的精确性,利用全工况下的试验数据与模型数据进行对比.图4为试验平台实物图及原理图.试验对象为一个轴向柱塞式变量泵(林德,HPV55).试验中所使用的主要监测元件包括OMG32.800045流量计、HDA4844-A-400-Y00压力变送器、JCZ2-500转速转矩传感器和PXI 6251多功能数据采集卡.

图4 轴向柱塞泵试验平台

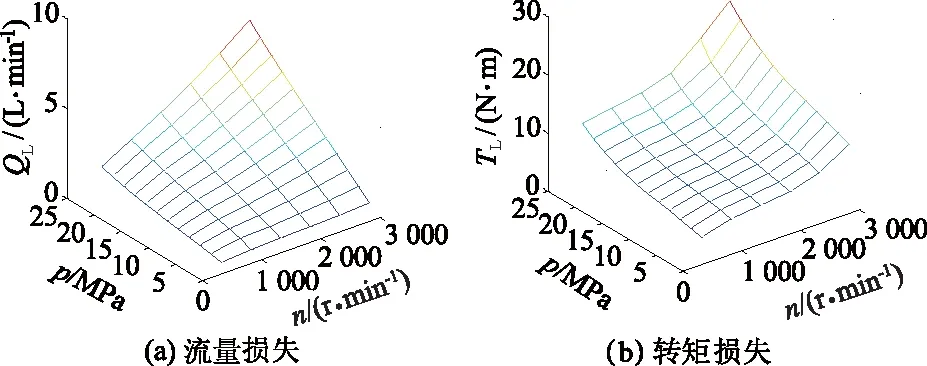

试验工况为转速500~3 000 r/min,压力3~25 MPa.利用式(18)和(19)计算得到流量损失与转矩损失,并进一步得到机械效率、容积效率与总效率.试验结果如图5和图6所示.

QL=Dpn-Q,

(18)

TL=T-Dpp,

(19)

式中:n为实测柱塞泵转速;Q为实测柱塞泵输出流量;p为实测系统压力;T为实测柱塞泵主轴输入转矩.

图5 轴向柱塞泵流量损失与转矩损失试验结果

图6 轴向柱塞泵容积效率、机械效率与总效率试验结果

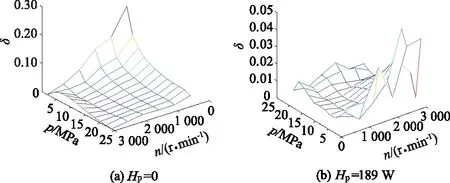

由于定常能量损失大小无法直接测得,文中通过参数拟合的方法估计定常能量损失Hp的大小.通过调整定常能量损失Hp的大小发现,当Hp=189 W时,模型预测结果与试验结果的相对误差达到最小.因此,将Hp=189 W作为文中定常能量损失的值.不考虑(Hp=0)与考虑(Hp=189 W)定常能量损失因子2种情况时,总效率模型预测结果与试验结果的相对误差δ对比如图7所示.

图7 柱塞泵总效率的模型预测值与试验值的相对误差

由图7可以看出,在全工况范围内,考虑定常能量损失因子时的总效率模型预测精度均优于不考虑定常能量损失因子时的模型预测精度,且其相对误差小于5%.

2.4 变排量工况下轴向柱塞泵的总效率特性

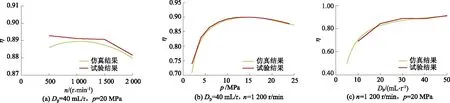

为了验证不同排量下全工况模型预测的精度,分别在变转速、变压力和变排量工况下进行了轴向柱塞泵总效率测试,并与仿真结果进行了对比.不同工况下轴向柱塞泵总效率特性模型预测结果与试验结果的对比如图8所示.

由图8可以看出:在不同工况下,利用考虑定常能量损失因子的轴向柱塞泵全工况效率特性模型得到的轴向柱塞泵效率值均能很好地与试验值相吻合;在其他条件一定的情况下,随着转速与压力的上升,轴向柱塞泵的总效率呈先增大后减小的趋势,在全工况范围内轴向柱塞泵总效率存在极大值点;轴向柱塞泵总效率随泵排量的增大呈增大趋势,且增大速度先快后慢.

图8 不同工况下轴向柱塞泵总效率模型预测值与试验值的对比

3 结 论

鉴于柱塞泵总效率特性在液压系统性能评估及全局功率匹配中的关键性作用,文中提出了考虑定常能量损失因子的柱塞泵总效率模型,研究所得结论如下:

1) 对现有轴向柱塞泵总效率计算方法进行了分析,发现其误差与工况相关.基于此,优化了传统柱塞泵总效率计算方法,使其在全工况下具有更高的精度.

2) 基于能量守恒定律,阐述了定常能量损失因子的物理意义,使全工况下柱塞泵总效率计算精度得到了提高,且其相对误差小于5%.

3) 对变排量工况下柱塞泵的效率特性进行了仿真分析与试验验证,结果表明所提出的考虑定常能量损失因子的柱塞泵总效率模型能够完成全工况范围内轴向柱塞泵总效率的精确预测,这为柱塞泵的节能优化设计与节能控制提供了基础.