航空发动机附件振动夹具等效优化设计

2021-09-24单金光胡文涛

唐 庆,单金光,黄 森,胡文涛,张 琦

(1.中国航发贵州红林航空动力控制科技有限公司,贵阳 550000;2.空装成都局驻贵阳地区第二军代表室,贵阳 550000)

1 引言

航空发动机环境试验是在地面(通常在试验室内)模拟发动机的实际工况,对发动机部件产品施加振动、温度、气压等载荷,以考核产品环境适应能力和可靠性,是产品配装发动机、飞机试飞前必不可少的工作[1]。振动试验[2]是发动机环境试验中一项非常重要的试验项目,力图将产品在储存、运输、使用中遭受的振动环境在试验室复现。据不完全统计,40%的飞机事故与振动相关,为此90%以上的工程产品在研发及生产过程中都需进行振动试验考核[3]。

振动夹具是连接产品与振动台的装置,是一个承上启下的结构件,振动试验实质上是振动台台面-振动夹具-被试产品相互作用的试验。除连接性功能外,振动夹具还肩负将振动激励从振动台传递到被试产品的任务[4]。夹具与产品的连接不仅需要保证接近产品真实工况下的安装状态,还应保证其动力特性相似。理论上,夹具应为一个惯性负载,即振动传递比应为1:1。但实际上因为振动夹具的非刚体特性[5],使得真实振动环境的复杂性和地面模拟的可实现性之间有着巨大鸿沟。因此,设计并制造一个合理的振动夹具是顺利完成振动试验的关键。

某型航空发动机燃油控制系统典型产品(以下简称产品)在振动试验过程中出现了失效故障,通过对产品在振动试验和在发动机试车工作中两种安装方式分别进行仿真结构分析和实测对比,发现该失效故障为夹具设计不合理所致。为此,针对振动夹具结构等效优化开展研究,以改善产品安装、支撑、连接方式,使得改进后的振动夹具能够近似模拟产品在发动机上的实际安装状态。

2 失效故障与分析

该产品按如图1 所示的试验载荷谱[6]进行振动试验。试验过程中,产品出现了如图2 所示的多处振动失效故障,导致振动试验考核失败。

图1 试验载荷谱Fig.1 Test load spectrum

图2 产品出现的多处振动失效故障Fig.2 Product vibration failure

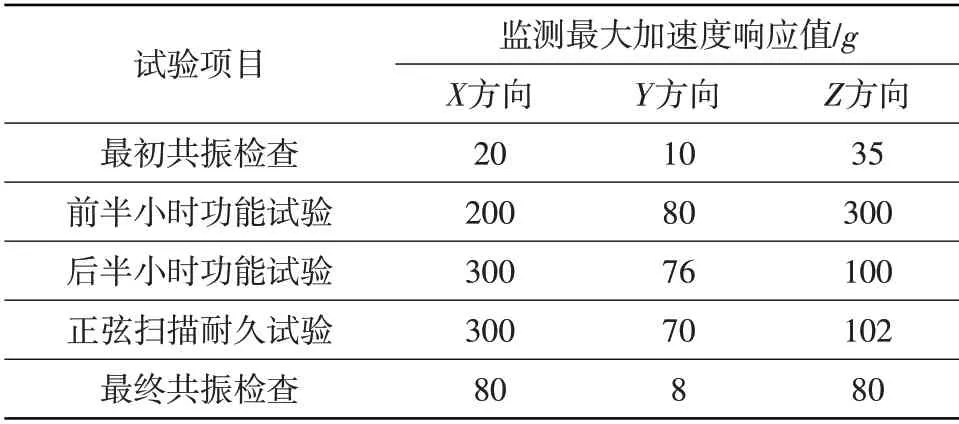

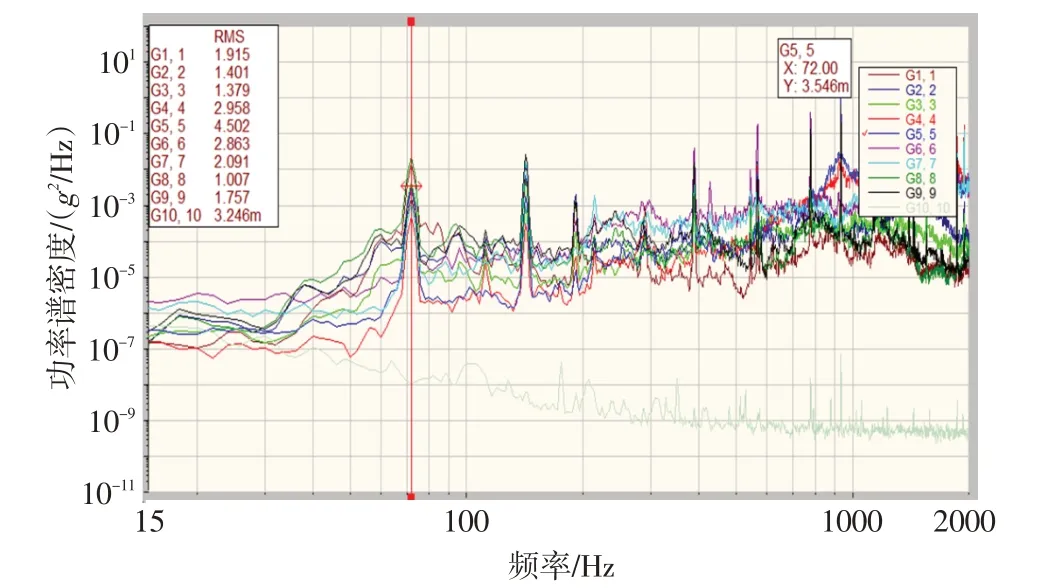

图3 与表1 分别给出了产品在发动机试车台架上与在振动试验过程中的加速度响应值。由图3可知,产品在发动机上实测加速度响应值在10g以内,且产品在发动机试车过程中均未出现结构异常损坏现象。由表1可见,振动试验过程中,X、Y、Z方向上通过监测传感器采集到的最大加速度响应值分别为300g,80g和300g,均远大于被试产品在发动机上的实测值。由此可知,振动试验存在失真。

表1 产品在振动试验过程中的加速度响应值Table 1 Acceleration response value of the product in vibration tests

图3 产品在发动机试车台架上的实测加速度响应值Fig.3 The measured acceleration response value of the product on the engine test bench

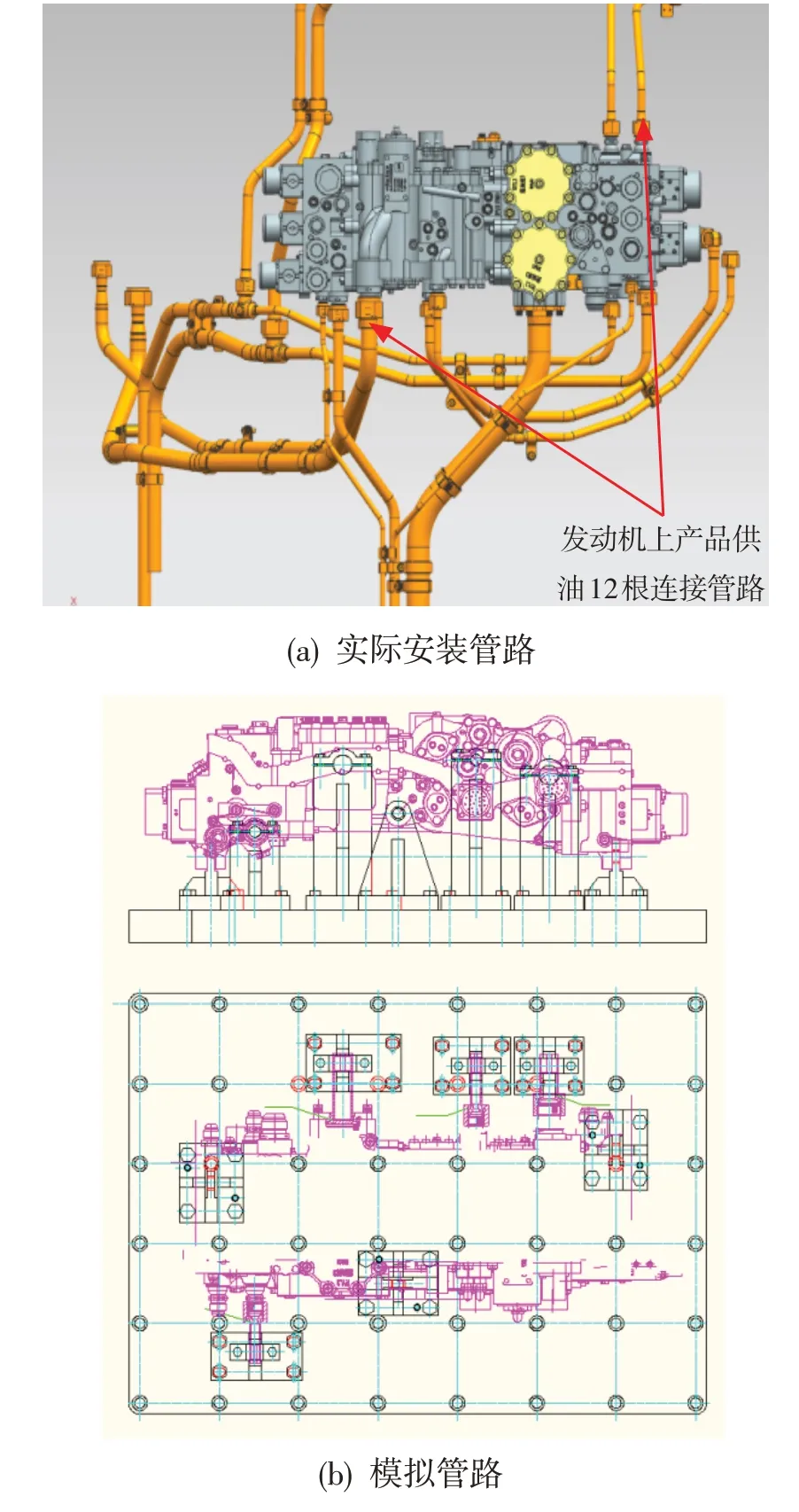

图4为产品在发动机上的实际安装管路与在振动夹具上的模拟管路对比示意图。由图可见,振动试验夹具安装方式与发动机上实际安装方式存在差异。按照传统夹具设计经验,振动夹具选取产品4个起主要支撑作用的油路作为辅助支撑在夹具上体现。另外,局限于振动夹具底板安装面大小,模拟管路有效长度不足70 mm,远小于发动机上管路长度。而发动机上与产品连接的管路共有12根,且管路长度相对较长,管路具备较强的柔性,在振动环境下更能起到缓冲作用。由此可知,振动夹具模拟管路对发动机实际管路动力学特性模拟不到位,需要优化。

图4 产品在发动机上的实际安装管路与在振动夹具上的模拟管路对比Fig.4 Comparison between the actual installation pipeline of the product on the engine and the simulation pipeline on the vibration fixture

此外,振动夹具上的模拟管路采用1Cr18Ni9Ti材料制造,且为棒料车削加工获得,与发动机上产品连接管路制造材质和制造方式存在差异。产品在发动机上安装时,其喷口处采用的是Z字型安装支架,在安装结构上具有一定的缓振作用;而产品在振动夹具上安装时,其进口处采用的是倒T 字型安装支架,缓振能力较差。

使用ANSYS 软件建立产品在发动机上安装与在振动夹具上安装的仿真模型,并开展有限元仿真分析。仿真模型和仿真结果如图5所示。对比两种安装状态下传递到产品上的振动响应量值差异可知,在发动机实际安装状态下,产品上的振动量值从200 Hz开始呈衰减趋势;而在振动夹具安装状态下,产品上的振动量值从200 Hz 到1 000 Hz 呈急剧放大趋势,之后才呈衰减趋势。

图5 产品在发动机上安装与在振动夹具上安装的仿真模型和仿真数据对比Fig.5 Comparison of simulation model and data between product installation on engine and vibration fixture

综上,振动夹具设计不合理,未能真实模拟产品在发动机上的实际安装形式,使得从振动台输出到产品响应的振动量值传递过程与实际工况相比存在放大效应,这是导致振动试验过程中产品失效的主要因素,而非产品自身因素造成。

3 基于模型缩聚的夹具优化技术路径

通过故障分析发现,该产品连接管路对其动力学性能存在影响,而完全模拟发动机上管路连接情况受振动台面限制难以实现。因此,需要对与产品连接发动机管路进行动力学等效设计,使得振动夹具上的模拟管路满足振动试验约束条件,从而更真实地模拟产品在发动机振动环境下的动力学响应。

振动对产品的实际作用是通过接触、摩擦、碰撞等动态位移引起产品可能出现结构疲劳或构件机械磨损[7]。由于动态位移是非线性的,对于存在非线性因素的复杂结构,动力学响应不具有线性迭加性质,因此基于频响函数计算的随机分析方法不能直接应用,单纯的模拟管路支撑长度、直径等线性化方法可能会导致失真。

解决在振动夹具上模拟发动机真实安装设计的有效途径,是需要对与产品连接的发动机管路进行模型缩聚。在保证有足够精度的条件下,将各管路质量、长度、直径以及刚度、模态、传递特性等模型缩聚到振动试验台能容纳的结构尺寸模型,从而实现振动试验真实模拟产品在发动机振动环境下的动力学响应。

由文献[8]知,一个n自由度的模型缩聚动力学系统可表示为:

由于式(1)是一个只有r自由度的模型,通过构造坐标变换的系统等价扩展缩减法(SEREP 方法)[9-10],对模型自由度进行分解,然而SEREP方法中使用的模态一般为低阶的主模态。由于复杂结构振动时存在接触、碰撞等类似冲击的现象,动力响应的高频成分较多,单纯使用低阶的主模态可能影响缩聚模型的高频分析精度。为此,采用添加惯性释放附着模态来提高接触、碰撞现象模拟的准确性[11-12]。

结构刚体运动时的节点位移向量{xR} 可以表示成结构刚体模态的组合:

节点加速度相应表示成:

式中:[ΦR] 是关于质量矩阵归一化的刚体模态,{qR}表示刚体运动的广义坐标。

将式(3)代入式(1),并左乘矩阵[ΦR]T,得到在外力{F}作用下的刚体运动广义加速度:

由式(3)与式(4)可得到刚体运动时节点的物理加速度向量:

节点上的惯性力为:

将{F}与{FR} 共同施加到结构上,平衡力系为:

因此,平衡力系引起的静态变形位移满足:

当{F}为某个节点上的单位力时,静态变形就是相应的惯性附着模态。依次在外力作用节点施加单位力,从而得到所需要的惯性释放附着模态集合。

4 振动夹具结构等效优化

对管路进行等效优化设计需考虑产品在振动台上的安装方式及位置,并结合基于模型缩聚的管路优化技术路径,使得最终优化后的夹具既能满足模拟发动机实际安装状态的动力学要求,又能满足在振动台面上安装的约束条件。管路在振动台上的安装约束如图6所示,管路模型缩聚等效设计如图7所示。综合考虑管路尺寸、安装尺寸、质量刚度、等效管路加工等问题,根据发动机管路的实际模态参数,按照模型缩聚技术路径,获得同等条件下的阻尼比,并将缩减后的质量矩阵、刚度矩阵,根据前述惯性释放附着模态方法,转换成具有质量、刚度、模态的动力学系统,从而获得设计参数,如表2所示。

表2 基于管路模型缩聚获得的等效设计参数Table 2 The equivalent design parameters are obtained based on pipe model reduction

图6 管路在振动台上的安装约束Fig.6 Constraints on the installation of pipes on the test bench

图7 管路模型缩聚等效设计Fig.7 Equivalent design of pipe model reduction

在本产品12根管路动态缩减等效设计中,大多数仅保留3个物理坐标(除边界自由度外,管路中间仅考虑1个自由度),保证模态坐标不小于3阶。优化后管路与产品的装配图见图8。管路设计完成后的3个方向模态分析结果见图9。可见,产品在优化后的振动夹具夹持下,其振动响应明显降低。

图8 优化后工装与产品实际装配图Fig.8 Optimized tooling and product actual assembly drawings

图9 模型缩聚优化后的带管路模态分析结果Fig.9 Modal analysis results of the pipe after model reduction

考虑到发动机上中间部位的Z字型安装支架在Z方向上具备一定的缓冲减振作用,因此产品进口处的安装支架按照该Z字型安装支架材料、结构、尺寸、配合间隙进行设计,Z 字型支架模型如图10 所示。夹具其余3个主要承力支架均与发动机实际安装所采用的支架一致(材料、结构、尺寸相同)。同时,在管路加工方面,将原来的棒料车削加工方式改为与实际管路相同的焊接加工方式,使模拟管路特性与发动机实际管路特性更接近。在产品装配方面,将产品与夹具现场配装,保证产品在夹具上处于自然安装状态,确保产品不受装配应力影响。

图10 Z型支架模型示意Fig.10 Z bracket model

5 仿真与试验验证

对优化后的振动夹具建模开展振动仿真分析,结果如图11 所示。使用优化后的振动夹具在同等振动条件下,产品上振动量值从800 Hz开始呈衰减趋势,其响应量值比优化前振动夹具上产品响应量值减小一个数量级,是产品在发动机上安装时响应量值的4.1 倍。即优化设计后的振动夹具传递到产品上的振动量值较优化前状态有显著改善,夹具优化改进方案有效、可行。

图11 使用优化振动夹具时的仿真结果Fig.11 Simulation results after using the optimization of vibration fixture

使用优化后的振动夹具在振动台上进行产品振动试验,产品上监测传感器采集到的X方向最大加速度响应值为85.6g,Y方向最大加速度响应值为65.1g,Z方向最大加速度响应值为58.3g。与振动夹具优化前相比,产品上响应量值大幅降低。

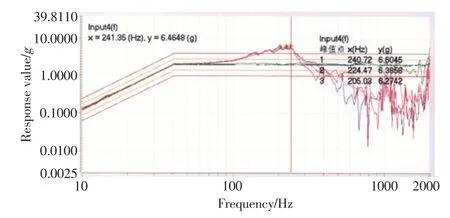

振动夹具优化后产品在振动试验过程中的加速度响应如图12所示,试验监测曲线在240 Hz后呈衰减趋势,与产品在发动机上实际安装仿真数据变化趋势基本一致。试验结束后产品未出现故障,进一步验证了基于模型缩聚的夹具优化技术路径合理可行。

图12 振动夹具优化设计后产品振动试验过程中的加速度响应值Fig.12 The acceleration speed response value during the vibration test after the vibration fixture is optimized

6 结论

(1) 产品安装方式、支撑管路材质及加工工艺、支架结构等因素对振动试验结果的准确性有着至关重要的影响。

(2) 基于模型缩聚设计的优化管路和改进Z型支架,既保留了产品管路连接原始安装方式的动力学特性,又实现了在有限的振动台面近似模拟产品在发动机振动环境下的动力学响应。优化后,产品上的振动量值大幅降低,振动试验仿真数据与产品在发动机上实际安装仿真数据变化趋势基本一致。