箱形柱芯筒式双法兰刚性连接节点平面框架拟静力试验研究

2021-09-23张爱林张艳霞刘安然

张爱林,王 杰,张艳霞,2,刘安然

(1. 北京建筑大学,土木与交通工程学院,北京 100044;2. 北京建筑大学,北京未来城市设计高精尖创新中心,北京 100044;3. 北京工业大学,北京市高层和大跨度预应力钢结构工程技术研究中心,北京 100124)

装配式钢结构因其具有节能环保、提高建筑安全水平、推动化解过剩产能等一举多得之效,受到国家政策的鼓励和大力支持,发展前景十分广阔[1]。目前在钢结构建筑中应用的箱形柱等竖向构件传统全熔透焊接拼接的连接技术,施工质量难以保证、施工效率低下、污染环境等问题突出,因此研发现场高效装配的钢结构体系及全螺栓连接节点关键技术意义深刻并具有较好的工程应用前景。

为提高传统钢结构装配效率及存在的突出问题,国内外学者对多高层装配式钢结构及关键连接技术进行了一系列的理论创新与试验研究。装配式钢结构水平构件全螺栓刚性连接技术相对成熟,已有大量研究成果[2 − 8],竖向构件装配节点相关研究较少,部分成果如下。清华大学王元清等[9]对含4种基本形式的钢管结构法兰连接节点的试件进行四点弯加载试验,验证了法兰连接节点设计流程的可靠性及经济性;同济大学刘康等[10]提出以内套筒作为连接件,以高强度螺栓和对穿螺栓作为紧固件的拼接节点形式;Li、Uy等[11 − 12]提出一种可拆分的箱形截面柱-柱连接方式,完成柱节点拉压试验及数值模拟分析,结果表明该柱节点具有足够的刚度及可靠度;刘学春、张爱林等[13 − 14]通过对不同法兰板厚度的法兰连接柱进行了足尺模型试验和有限元分析,分析多高层钢结构柱连接在拉-弯-剪组合作用及压-弯-剪作用下的受力性能;王宇强等[15]对圆钢管刚性法兰角焊缝在轴拉荷载作用下的受力性能开展了非线性有限元分析;张艳霞等[16]设计并完成了4个套筒式全螺栓箱形柱拼接节点的拟静力试验,试验结果表明芯筒的设置可以提高节点刚度及抗弯、抗剪能力。

为了提高钢框架的侧向刚度和耗能能力,使其具有良好的抗震性能,研究人员将多种摩擦阻尼器应用于钢框架,研究阻尼器的工作机理及耗能能力。金眞佑等[17]研发出低屈服空心钢管中间柱型阻尼器,通过变参数分析将其与传统H型剪切阻尼器进行了对比;屈俊童等[18]提出了一种新型筒式自复位形状记忆合金-摩擦阻尼器,试验结果表明该阻尼器能有效地将结构的反应控制在弹性范围内;张爱林、张艳霞等[19 − 21]提出一种中间柱型摩擦阻尼器并应用于钢框架体系中,进行了拟动力试验和静力推覆试验研究,研究结果表明中间柱型摩擦阻尼器具有承载和耗能双功能,有效避免了主体结构的损伤。

本课题组提出了一种箱形柱芯筒式双法兰连接刚性节点及其设计方法,完成低周往复荷载下的足尺节点试验研究、数值模拟和理论分析,在此研究基础上,进行设计并完成了箱形柱芯筒式双法兰刚性连接节点纯框架和减震框架拟动力试验。在拟动力试验结束后两榀框架整体结构基本保持弹性状态,本文继续对两榀框架进行了拟静力试验,对比研究两榀框架在大变形情况下滞回特性、承载能力、构件典型部位应变变化及刚度退化情况,同时对法兰板及螺栓预拉力损失、中间柱型阻尼器工作机理进行研究分析。

1 芯筒式双法兰刚性连接节点构造

芯筒式双法兰刚性连接节点通过标准柱座、法兰板及高强螺栓连接上柱与下柱,为实现节点刚性连接及高效装配,将预制的八边形芯筒置于标准柱座内,上、下柱及柱座设置法兰板并采用摩擦型高强螺栓进行连接,此外法兰板还可以有效连续传递水平构件内力并在梁柱节点处起外环板作用。标准柱座与水平构件通过连接板及剪切板进行螺栓连接,节点连接构造如图1所示。

图1 芯筒式双法兰刚性连接节点构造Fig.1 Construction details of double flange rigid connection with core-tube

箱形柱芯筒式双法兰刚性连接按三阶段设计方法进行设计,即弹性设计、等强验算、承载力验算。在多遇地震作用下,由于芯筒与柱壁之间存在间隙,未产生相互作用,偏于安全不考虑芯筒作用,此时法兰板高强螺栓承担相应的弯矩和剪力。在设防地震作用下,按等强原则考虑芯筒作用,芯筒与法兰板高强螺栓抗弯及抗剪承载力之和不应小于箱形柱的抗弯及抗剪承载力。罕遇地震作用下考虑芯筒作用,按照“强连接、弱杆件”设计准则,箱形柱芯筒式双法兰连接的全塑性抗弯及抗剪承载力不应小于箱形柱全塑性抗弯和抗剪承载力。

2 试验概况

2.1 原型结构

箱形柱芯筒式双法兰刚性连接节点纯框架及减震框架拟静力试验研究以首都师范大学附属中学教学楼为原型结构,结构主体为钢框架结构,地上5层,平面跨度以9 m为主,首层层高4.2 m,2层~4层层高3.9 m,5层层高4.5 m,图2为该教学楼结构平面图,主要构件尺寸见表1。减震框架的中间柱型摩擦阻尼器设置在框架跨中位置,其在整个结构平面中的布置及分布如图2虚线框选部分所示。选取实线框选的一榀框架首层作为试验子结构进行纯框架及减震框架拟静力试验对比研究。

图2 原型结构平面图Fig.2 Plane of prototype structure

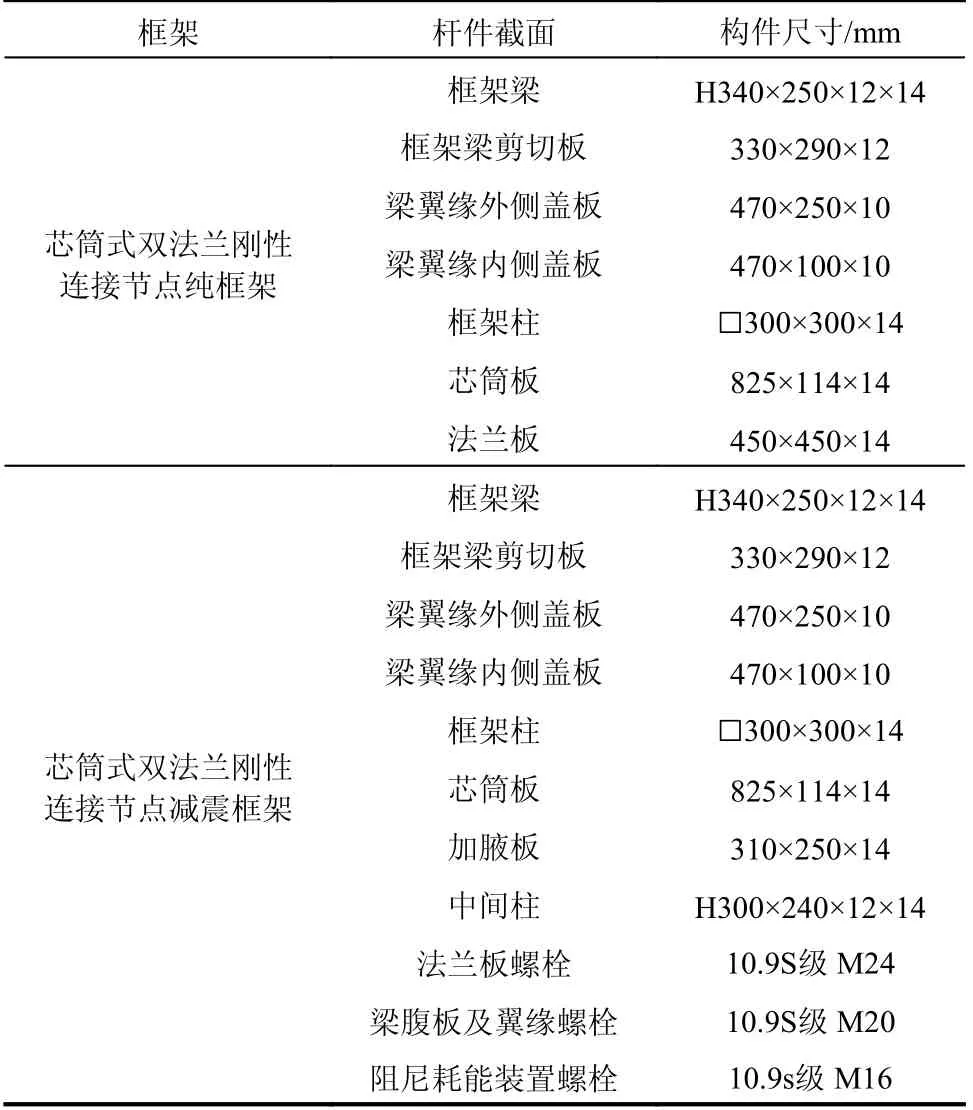

表1 原型结构主要构件尺寸Table 1 Dimensions of prototypestructural components

2.2 试验结构

对原型结构进行0.7倍缩尺,轴压比与实际工程保持一致,其值为0.21,两榀框架构造详图如图3、图4所示,试验结构的主要构件尺寸见表2。

表2 试验结构主要构件尺寸Table 2 Dimensions of test structural components

图3 芯筒式双法兰刚性连接节点纯框架构造详图/mmFig.3 Details of flanged rigid connection with core-tube

图4 芯筒式双法兰刚性连接节点减震框架构造详图/mm Fig.4 Details of damping frame flanged rigid connection with core-tube

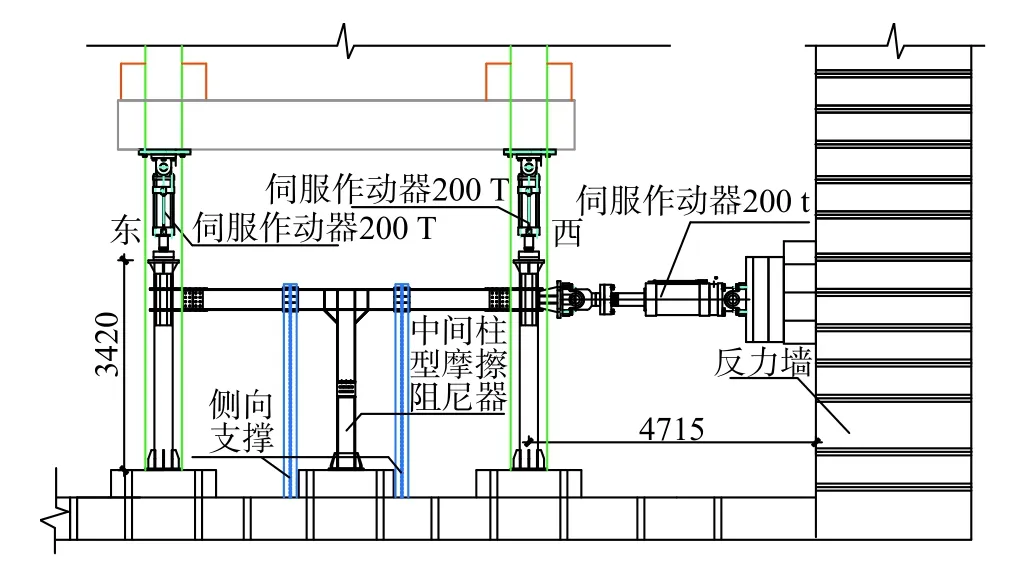

2.3 加载装置

拟静力试验加载均采用电液伺服加载系统进行加载,加载装置如图5~图8所示。反力架由立柱及横梁组合而成,两个200 t电液伺服作动器连接于反力架,施加荷载至与实际工程一致的轴压比0.21,轴力为1050 kN,在整个试验过程保持不变。一个200 t电液伺服作动器连接于反力墙进行水平方向加载。本次试验为了保证平面纯框架发生面内变形同时保框架梁整体稳定性,在距框架梁两端1/3处设置各设置一道侧向支撑以保证面外稳定,侧向支撑与梁轴线钢板点接触,接触点处钢板表面设置聚四氟乙烯板以减少摩擦。

图5 纯框架加载装置示意图/mm Fig.5 Test setup of the frame

图6 纯框架加载试验Fig.6 Loading test of plane frame

图7 减震框架加载装置示意图/mm Fig.7 Test setup of damped frame

图8 减震框架加载试验Fig.8 Loading test of damped frame

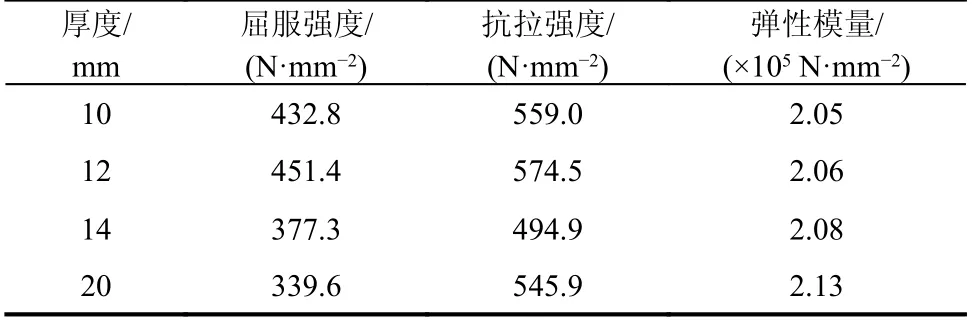

2.4 材料性质

钢结构各部件均采用Q345B钢材,涉及板件厚度有10 mm、12 mm、14 mm及20 mm四种,根据《钢及钢产品力学性能试验取样位置及试样制备》(GB/T 2975−1998)[22]板件试样规定进行标准拉伸试件设计[23],每种试件制作3个试样,使用万能试验机对试样进行单向拉伸试验,板件力学性能试验结果如表3,本试验钢材屈服应变取1800 µε。

表3 标准板状试样拉伸试验数据Table 3 Material properties of standard plate coupons

2.5 测点布置与量测

2.5.1 荷载

试验过程中的竖向荷载及水平荷载均由电液伺服作动器内部传感器进行测量。

2.5.2 螺栓预拉力测量

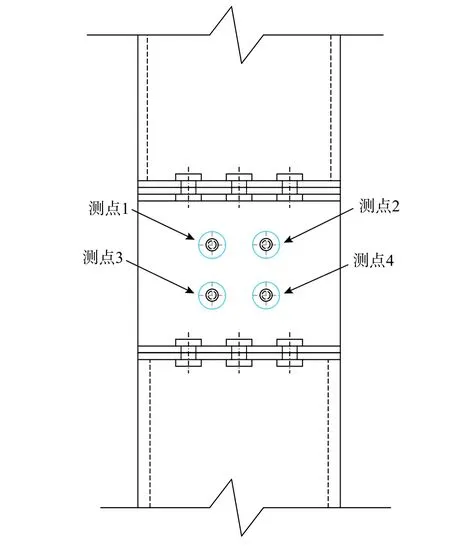

如图9所示,箱形柱芯筒式双法兰刚性连接节点平面纯框架及减震框架标准柱座与上、下柱法兰连接位置各设置2个量程为500 kN的压力传感器进行测量高强螺栓预拉力的变化。在减震框架中,为了使阻尼器具备良好的耗能能力,中间柱型摩擦阻尼器使用高强螺栓进行连接,如图10所示,本试验中采用4个量程为300 kN的压力传感器对耗能螺栓进行测量。

图9 柱座螺栓测点布置Fig.9 Arrangement of measuring points for high-strength bolts at column base

图10 摩擦阻尼器耗能螺栓测点布置Fig.10 Arrangement of measuring points for high-strength bolts on friction damper

2.5.3 位移测量

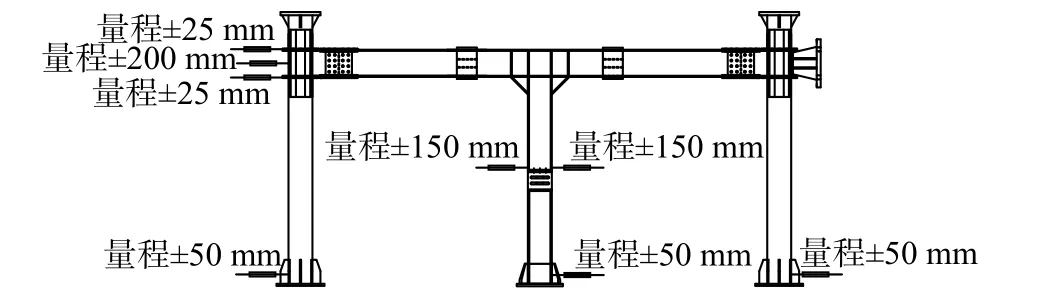

箱形柱芯筒式双法兰刚性连接节点减震框架电阻位移计布置如图11所示,东侧和西侧柱柱脚各设置1个量程为50 mm的位移计对柱脚滑移进行测定,东侧标准柱座上、下法兰各布置1个量程为±25 mm的位移计对法兰板位移进行测量,在标准柱座中间高度位置的东侧和西侧分别设置2个和1个量程为±200 mm的位移计对结构侧向位移进行量测。中间柱型摩擦阻尼器为位移型阻尼器,为了对不同加载情况、加载级别下阻尼装置的滑移情况进行量测,摩擦阻尼器的柱脚设量程位±50 mm位移计,两侧设置量程为±150 mm位移计2个。

图11 减震框架电阻位移计布置示意图Fig.11 Layout of resistance displacement parameter in damped frame

除中间柱型摩擦阻尼器位移计设置区域外,纯框架电阻位移计的布置与减震框架一致。

2.5.4 应变测量

如图12所示,为了对梁柱节点域及主要构件的应变进行监测,减震框架的应变片沿框架柱外部、框架梁翼缘和腹板、八边形芯筒内部、标准柱座截面周长及柱座法兰板、框架梁剪切板、框架梁梁内外侧盖板平面进行横向及纵向布置,并在中间柱型摩擦阻尼器与框架梁节点域位置、中间柱翼缘及腹板环向、阻尼装置平面范围进行应变片布置。除中间柱型摩擦阻尼器应变片布置区域外,纯框架应变片布置情况与减震框架一致。

图12 减震框架应变片布置示意图Fig.12 Layout of strain gauges arrangement of damped frame

2.6 加载制度

为研究纯框架及减震框架在大变形情况下的力学性能,对2榀试验结构进行低周往复荷载作用下结构性能研究。拟静力试验通过MTC电液伺服加载系统进行控制,参考FEMA350[24],通过控制层间位移角对结构进行低周往复加载。加载历程如图13所示:① 0.003 75 rad,2个循环;② 0.005 rad,2个循环;③ 0.0075 rad,2个循环;④ 0.01 rad,2个循环;⑤ 0.015 rad,2个循环;⑥ 0.02 rad,2个循环;⑦ 0.03 rad,2个循环;⑧ 0.04 rad,2个循环。

图13 静力推覆加载历程Fig.13 Loading history of static pushover

3 试验现象

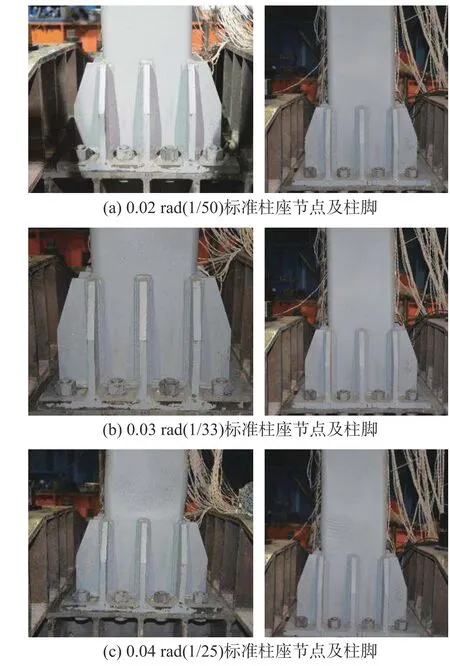

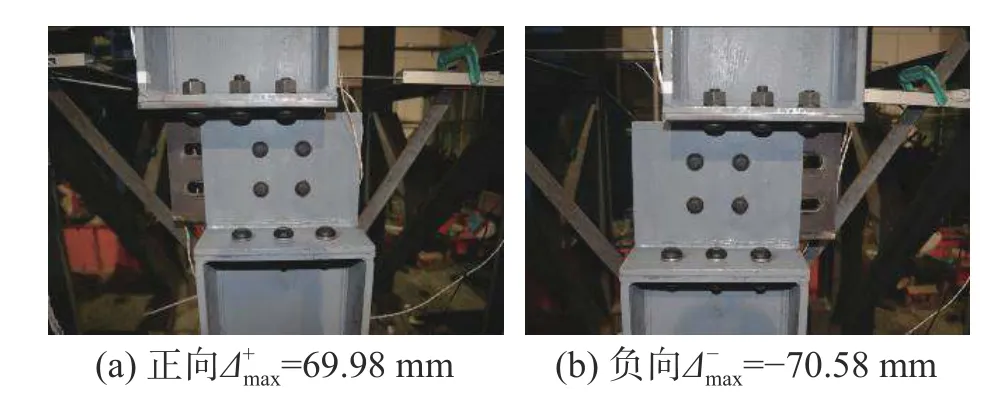

拟动力试验结束以后,除平面纯框架的东柱南侧柱脚及减震框架东柱西侧柱脚开始进入塑性外,两榀框架其他典型部位均未有塑性产生,两榀框架整体结构均保持弹性状态。纯框架和减震框架在拟静力试验过程中,除框架梁轴向变形外,各拼接位置均保持完好,无变形、翘曲或板件屈曲的现象出现。水平位移达到弹塑性位移角限值0.02 rad(1/50)前,两榀试验结构各典型构件均保持完好,结构变形协调,无明显现象产生。减震框架0.04 rad(1/25)时结构整体照片如图14,层间位移角为0.02 rad(1/50)~0.04 rad(1/25)时,两榀试验框架标准柱座节点及柱脚变形情况如图15~图16所示。通过试验现象对比可知,当层间位移角为0.02 rad(1/50)时,纯框架及减震框架节点、节点域和柱脚均无明显现象;当层间位移角达到0.03 rad(1/33)时,纯框架东柱柱脚东侧发生轻微屈曲、法兰板无明显变形及翘曲,减震框架因中间柱型摩擦阻尼器摩擦耗能主体结构柱脚保持完好;当层间位移角加大到0.04 rad(1/25)时,纯框架柱发生微小扭转,梁端弯矩增大致使节点上法兰板轻微翘曲,柱脚屈曲现象比较明显,减震框架柱脚东侧发生轻微屈曲、喷漆表面皱褶,其他典型位置未见明显变形及损伤,主体结构保持完好。

图14 层间位移角为0.04 rad(1/25)时结构整体照片Fig.14 Test photograph of test structure for inter-story drift ratio of 0.04 rad (1/25)

图15 不同层间位移角下两榀框架标准柱座节点试验照片Fig.15 Test photos of standard column base joints of both frames under different inter-story drifts

图16 不同层间位移角下两榀框架柱脚试验照片Fig.16 Test photograph of column base of both frames under different inter-story drifts

4 试验结果对比分析

4.1 滞回曲线、骨架曲线及耗能情况

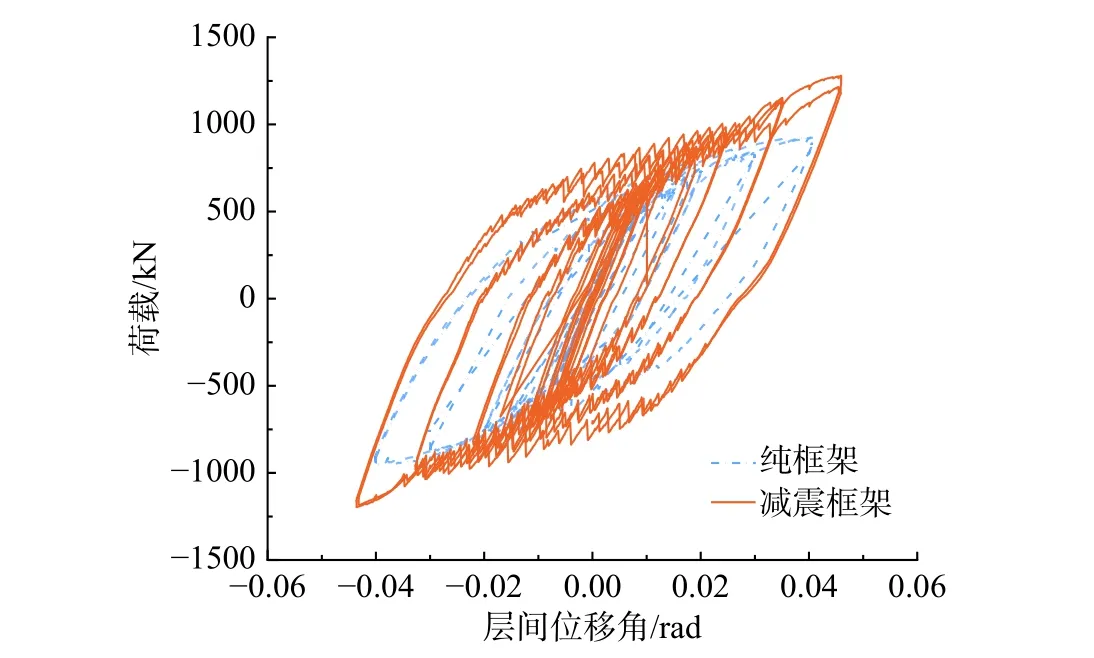

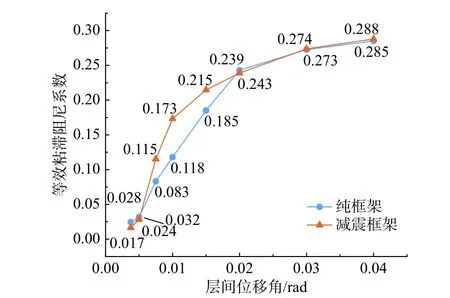

等效粘滞阻尼系数、各加载级耗能比、累积耗能比均列于表4,由图17滞回曲线及图18等效粘滞阻尼系数曲线可知,在0.003 75 rad(1/267)~0.005 rad(1/200)时,两榀试验结构整体保持弹性状态,等效粘滞阻尼系数较为接近,弹性应变能提供结构耗能。当层间位移角为0.005 rad(1/200)时,减震框架的中间柱型摩擦阻尼器在加载过程中克服其最大静摩擦力而开始滑移,当层间位移角为0.01 rad(1/100)时纯框架柱脚开始产生塑性;至层间位移角为0.015 rad(1/67)时减震框架柱脚开始出现塑性,纯框架主要通过塑性应变进行耗能,减震框架与摩擦阻尼器一同耗能。当达到钢结构弹塑性位移角限值0.02 rad(1/50)时,两榀框架试验结构滞回特性已明显形成,呈双线性。0.04 rad(1/25)时两榀试验结构的滞回曲线均较为饱满、对称,并且没有承载力降低的现象。由此可知在大变形情况下,两榀试验框架等效粘滞阻尼系数均呈类二次函数增长,而阻尼器提供的摩擦阻尼与减震框架结构塑性发展共同耗能,使减震框架整体结构塑性发展缓慢,结构承载力提高,耗能机制更为合理。

表4 等效粘滞阻尼系数、各加载级耗能比、累积耗能比Table 4 Equivalent viscous damping coefficient, energy dissipating ratio and accumulated energy dissipating ratio at various loading stages

图17 低周往复荷载下试验结构滞回曲线Fig.17 Hysteresis loops of test structure under low-cycle loading

图18 等效粘滞阻尼系数曲线Fig.18 Equivalent viscous damping coefficients

由图19骨架曲线可知,两榀试验结构正负向承载力对称,减震框架的刚度及承载力始终大于纯框架。层间位移在0.003 75 rad(1/133)之前两榀框架骨架曲线基本呈线性增长,均处于弹性状态,当达到0.0075 rad(1/133)时,由于阻尼器产生滑移使减震框架刚度有所下降但仍高于纯框架刚度。当层间位移角增加到0.01 rad(1/100)时,由于纯框架柱脚开始产生塑性,骨架曲线增势平稳,割线刚度降低。当层间位移角为0.01 rad(1/100)~0.02 rad(1/50)时减震框架柱脚塑性也逐渐发展,同时摩擦阻尼器滑移而出现刚度退化现象,使减震框架承载力增速减慢。当增至0.04 rad(1/25)时,纯框架柱脚屈曲较为明显,结构产生较大的变形,结构承载力虽无降低但增势趋于平缓,减震框架虽柱脚出现轻微屈曲但承载力仍保持增长趋势。

图19 低周往复荷载下试验结构骨架曲线Fig.19 Skeleton curve of test structure under low-cycle loading

通过对比分析可知在大变形情况下两榀框架均具有良好的耗能能力和承载能力,但减震框架因具有更好的结构特性及合理的耗能机制,相较于纯框架其耗能能力更强,结构承载力更高,塑性发展更加缓慢。

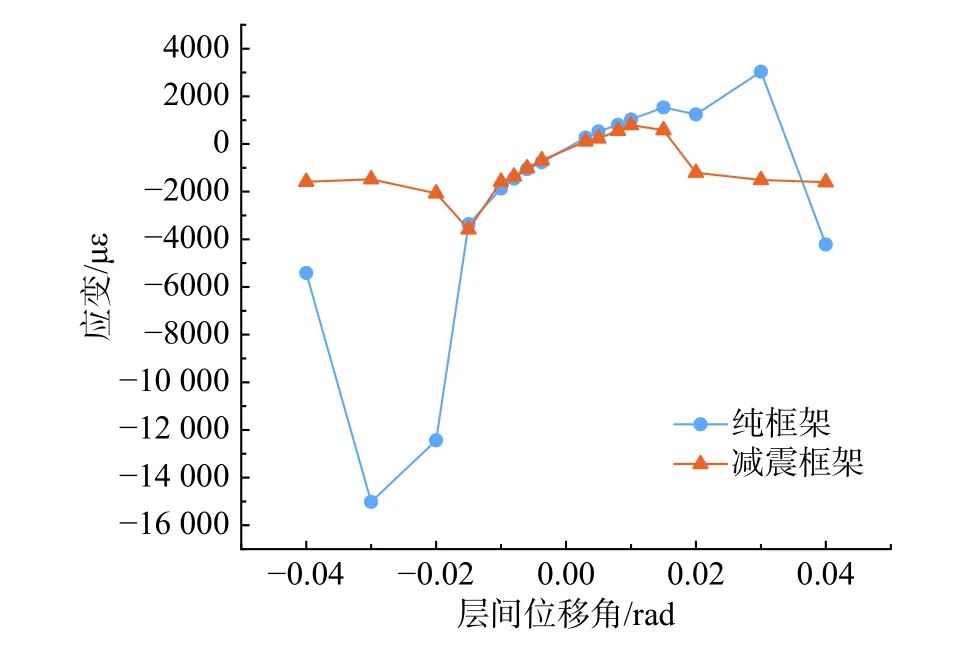

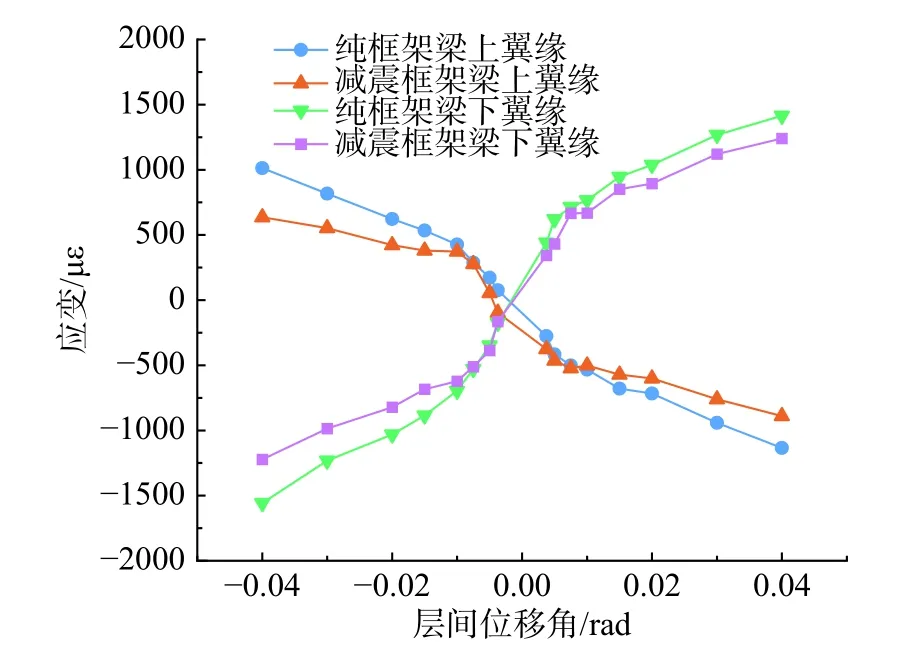

4.2 应变变化

图20~图22及表5为平面纯框架及减震框架在层间位移角为0.003 75 rad(1/267)~0.04 rad(1/25)时各典型部位的应变值。由图对比分析可知,当层间位移角在0.01 rad(1/100)之前,纯框架与减震框架试验结构各典型部位均处于弹性状态,且纯框架柱脚应变大于减震框架,而减震框架梁翼缘最大应变大于纯框架,这是由于中间柱型摩擦阻尼器的弯矩及剪力随水平位移的增加而不断增大,当中间柱阻尼器克服最大静摩擦力开始滑移时,弯矩及剪力随即释放,致使阻尼器与梁连接节点处的应变增大。当层间位移角增至0.01 rad(1/100)时,纯框架东柱东侧柱脚应变为1870.61 µε,开始进入塑性状态,减震框架柱脚及主体结构仍保持弹性,到层间位移角为0.015 rad(1/67)时减震框架柱脚开始进入塑性,应变为3583.25 µε。当层间位移角增至弹塑性位移角限值0.02 rad(1/50)时,纯框架的东侧柱脚应变最大达到12 438.8 µε,塑性发展较大,已完全进入塑性状态,而减震框架柱脚应变仅为4074.11 µε;两榀试验结构芯筒在与上下柱及柱座共同工作中分担逐渐更多弯矩及剪力,对节点域形成保护,减震框架节点域应变值增速较纯框架更为缓慢,最大值仅为602.3 µε。层间位移角继续增大,纯框架及减震框架柱脚均因为柱轻微扭转而使南侧柱脚塑性应变发展较快,但由于中间柱型摩擦阻尼器随滑移量的增加耗能增加,使得减震框架柱脚应变远小于纯框架。当层间位移角为0.04 rad(1/25)时,纯框架柱脚最大应变约为减震框架柱脚最大应变6倍,达到了28 261.1 µε,减震框架柱脚进入塑性并超过2倍屈服应变;节点域应变分别仅为812.4 µε和773.8 µε,均保持弹性状态。此加载级下,相较纯框架,减震框架梁应变较大,此时减震框架中间柱阻尼器滑移已接近最大值,加之柱脚塑性变形,阻尼器螺栓与孔壁发生了挤压,滑移锁定,累积在中间柱型阻尼器中的弯矩无法得到释放,中间柱与长梁节点域受力较大,应变较高,相应导致该区域长梁下翼缘应变增长较快。

表5 不同加载级典型部位应变峰值Table 5 Maximum strain of typical parts under different loadings

图20 东柱南侧柱脚应变变化Fig.20 Strain variation of south side of east column base

图21 东柱东侧柱脚应变变化Fig.21 Strain variation of east side of east column base

图22 梁翼缘应变变化Fig.22 Strain variation of beam flanges

通过对比分析可知,由于中间柱型摩擦阻尼器与减震框架梁连接节点处弯矩及剪力释放使此处的应变增大,进而导致减震框架梁翼缘最大应变大于纯框架,但中间柱型摩擦阻尼器摩擦耗能并为减震框架主体结构提供一定的刚度,使其柱脚塑性发展较纯框架更为缓慢。两榀框架节点强度及刚度均并未发生明显削弱,芯筒的设置能够有效保护节点域,满足“强节点、弱构件”准则。

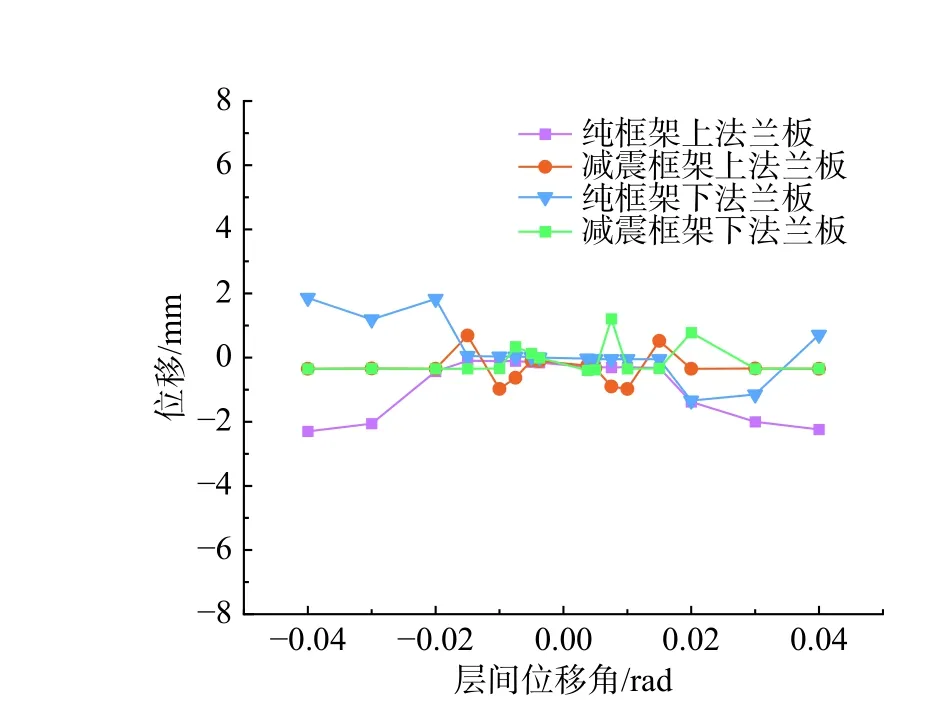

4.3 柱拼接节点法兰板滑移及螺栓预拉力损失

如图23所示,对平面纯框架和减震框架法兰板滑移情况进行对比。由图可知,在拟静力试验过程中两榀试验框架上、下法兰板最大滑移均非常小,当层间位移角为0.02 rad(1/50)时,纯框架和减震框架法兰板最大滑移分别为1.38 mm和0.78 mm。当层间位移角达到0.04 rad时,纯框架及减震框架法兰板最大滑移分别为2.30 mm和0.35 mm,纯框架法兰板滑移量均大于减震框架。在此过程中水平位移及竖向构件轻微扭转导致上下法兰板相对滑移,两榀框架芯筒最大应变分别为1294.8 µε和2439.9 µε,由此可知芯筒与上下柱柱壁紧贴协同工作,分担节点域处弯矩、剪力,对限制法兰板相对滑移有较大贡献,从而减缓节点域塑性发展。在整个拟静力试验过程中,两榀框架法兰板最大滑移量分别仅为2.30 mm和1.21 mm,竖向构件连接可靠。

图23 柱座法兰板滑移Fig.23 Slippage of column base flanges

纯框架和减震框架10.9S M24高强螺栓的初始预拉力及最大损失值如表6所示,各加载级高强螺栓最大预拉力损失变化如图24所示,当层间位移角在0.015 rad(1/67)之前,两榀试验结构柱座高强螺栓预拉力损失均较小,当层间位移角为0.015 rad(1/67)时,纯框架和减震框架试验结构高强螺栓最大预拉力损失分别为1.21 kN(0.55%)和1.48 kN(0.67%),当层间位移角达到0.02 rad(1/50)时,纯框架与减震框架高强螺栓预拉力损失较上一级增速较快,最大分别为3.37 kN(1.51%)和2.43 kN(1.09%)。当 层 间 位 移 角 为0.04 rad(1/25)时,两榀框架高强螺栓预拉力损失值达到最大,分别为8.87 kN(4.01%)、6.21 kN(2.80%)。通过对比分析可知,在整个试验过程中纯框架柱座处高强螺栓预拉力损失大于减震框架,远梁端高强螺栓力损失值均小于近梁端,这是由于梁端面内弯曲使法兰板有外张趋势,加之法兰板相对滑移,进而节点连接处高强螺栓力发生损失。

图24 高强螺栓预拉力最大损失变化对比Fig.24 Preload variation of high-strength bolts under various loadings

表6 各加载级柱拼接节点高强螺栓预拉力最大损失值Table 6 Maximum preload loss of high-strength bolts of column-column connection at various loading stages

5 大变形情况下中间柱型摩擦阻尼器工作机理分析

5.1 刚度贡献及承载力分析

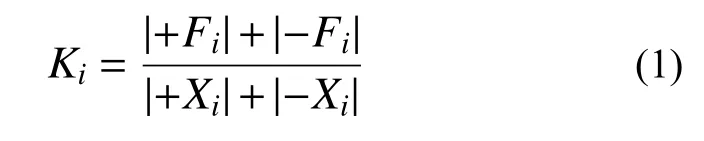

试验结构的刚度采用割线刚度Ki进行分析,计算公式如下所示:

式中:Ki为第i级加载试验结构的割线刚度;Fi为第i级加载峰值点荷载值;Xi为第i级加载峰值点水平位移。

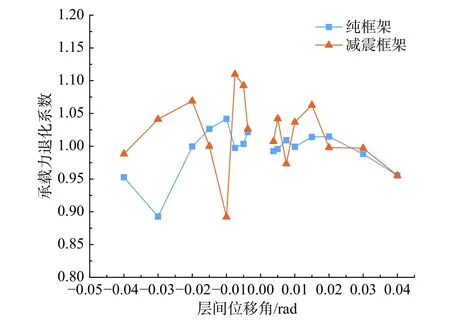

对平面纯框架和减震框架的刚度退化情况进行对比,如图25和表7所示,两榀框架结构的初始刚度分别为27.17 kN/mm和40.3 kN/mm,减震框架初始结构刚度较纯框架提高了48.33%,中间柱型摩擦阻尼器为减震框架提供了约13.13 kN/mm的附加刚度。由图表可知,在层间位移角为0.003 75 rad(1/267)~0.0075 rad(1/133)间两榀试验结构的刚度正负向退化均不对称,因为初始加载时存在构件安装误差或构件间摩擦滑移导致的轻微形变。在0.005 rad(1/200)时,减震框架的中间柱型摩擦阻尼器开始滑移导致刚度折减,故减震框架刚度退化较纯框架快,但刚度始终大于纯框架。层间位移角为0.0075 rad(1/133)时,纯框架与减震框架最大刚度分别为22.09 kN/mm和30.23 kN/mm,减震框架刚度较纯框架高36.85%。层间位移角在0.0075 rad(1/133)~0.02 rad(1/50)间,纯框架柱脚等典型部位塑性不断发展,而减震框架中间柱型摩擦阻尼器滑移量随水平位移增大而增加,高强螺栓预拉力持续损失,摩擦阻尼器抗侧刚度不断下降,减震框架的刚度退化速率大于纯框架,但减震框架的刚度始终大于纯框架。在0.02 rad(1/50)时,阻尼器为减震框架提供了约2.36 kN/mm的附加刚度,减震框架刚度提高17.73%。层间位移角继续增大到0.03 rad(1/33)~0.04 rad(1/25)时,两榀试验结构刚度退化速率减缓并趋于一致,在0.04 rad(1/25)时,纯框架柱脚完全进入塑性,刚度退化严重,此时阻尼器为减震框架提供刚度2.83 kN/mm,较纯框架提高34.98%。

图25 刚度退化曲线Fig.25 Stiffness degradation curves

表7 试验结构各级最大刚度及刚度比Table 7 Stiffness and its ratio to initial stiffness under various loading stages

两榀试验结构的承载力退化曲线如图26所示,由图可知试验初始时中间柱型阻尼器刚度变化对于减震框架结构承载力的影响较为显著。随着试验结构水平位移的增加,减震框架结构承载力变化趋于稳定,承载力退化慢于纯框架,在大变形情况下减震框架具有更高承载能力。

图26 承载力退化曲线Fig.26 Strength degradation of structures

5.2 耗能能力

5.2.1 中间柱型摩擦阻尼器滑移

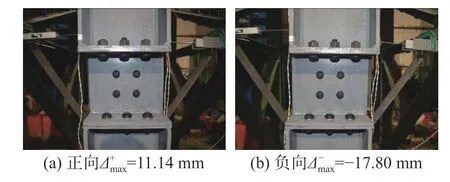

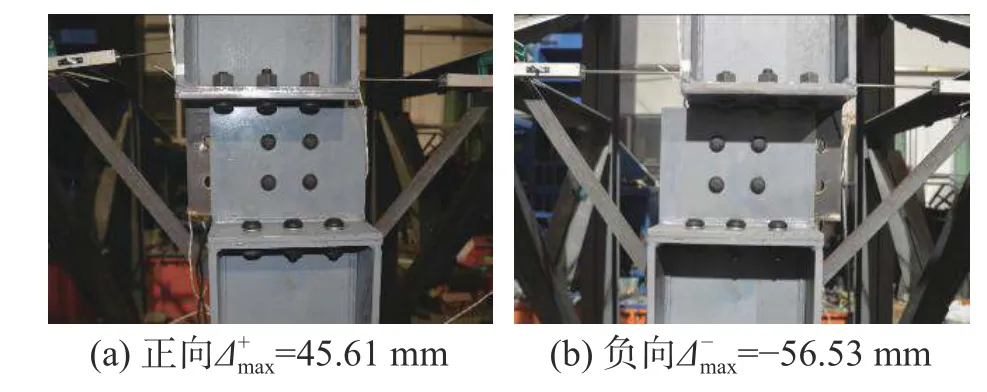

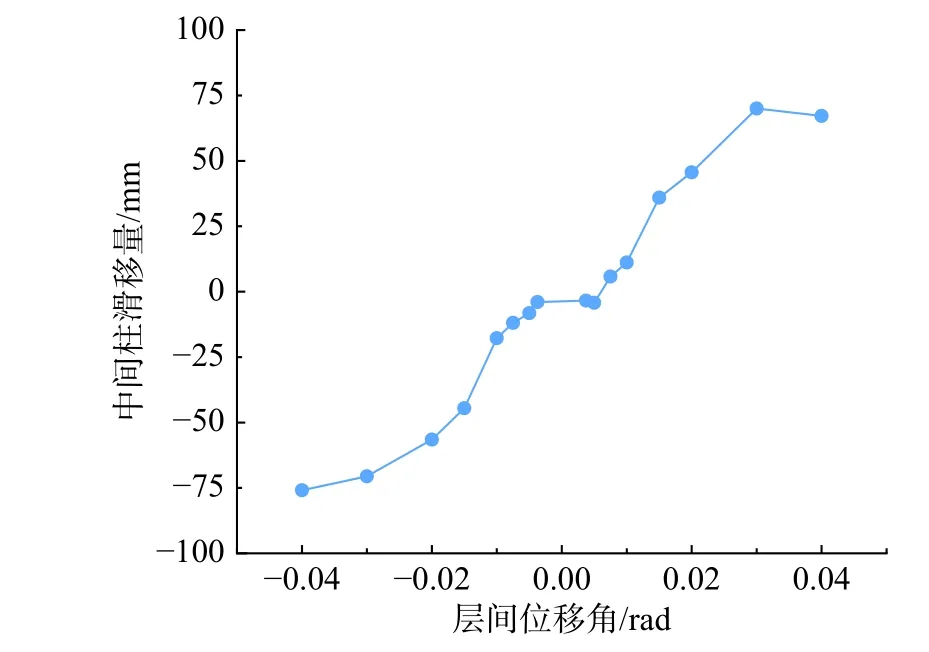

减震框架中间柱型摩擦阻尼器在拟静力试验过程中的滑移情况如图27~图32所示,图33为不同加载级下摩擦阻尼器的正负向最大水平位移。当层间位移角为0.003 75 rad(1/267)时,在摩擦阻尼器初始安装误差及微小位移结构产生变形影响下,中间柱型摩擦阻尼器T形板西侧露出,测得正负向加载下滑移量分别为3.42 mm及3.96 mm,实际摩擦阻尼器没有产生滑移,仅提供刚度。当层间位移角增大至0.005 rad(1/200)时,摩擦阻尼器克服其最大静摩擦力开始滑移,正负向最大滑移量分别为4.24 mm和8.23 mm。当层间位移角达到弹塑性位移角限值0.02 rad(1/50)时,正负向滑移幅度很大,分别为45.61 mm和56.53 mm,到0.04 rad(1/25)时,正负向滑移量已分别达到67.17 mm和75.87 mm,可以看出在整个试验过程中中间柱型摩擦阻尼器为减震框架提供附加刚度的同时进行滑移耗能。

图27 0.003 75 rad(1/267)时中间柱型摩擦阻尼器滑移情况Fig.27 Slippage of middle column friction damper when displacement angle is 0.003 75 rad (1/267)

图28 0.005 rad(1/200)时中间柱型摩擦阻尼器滑移情况Fig.28 Slippage of middle column friction damper when displacement angle is 0.005 rad (1/200)

图29 0.01 rad(1/100)时中间柱型摩擦阻尼器滑移情况Fig.29 Slippage of middle column friction damper when displacement angle is 0.01 rad (1/100)

图30 0.02 rad(1/50)时中间柱型摩擦阻尼器滑移情况Fig.30 Slippage of middle column friction damper when displacement angle is 0.02 rad (1/50)

图31 0.03 rad(1/33)时中间柱型摩擦阻尼器滑移情况Fig.31 Slippage of middle column friction damper when displacement angle is 0.03 rad (1/33)

图32 0.04 rad(1/25)时中间柱型摩擦阻尼器滑移情况Fig.32 Slippage of middle column friction damper when displacement angle is 0.04 rad (1/25)

图33 中间柱滑移量Fig.33 Strain variation of test sub-structure

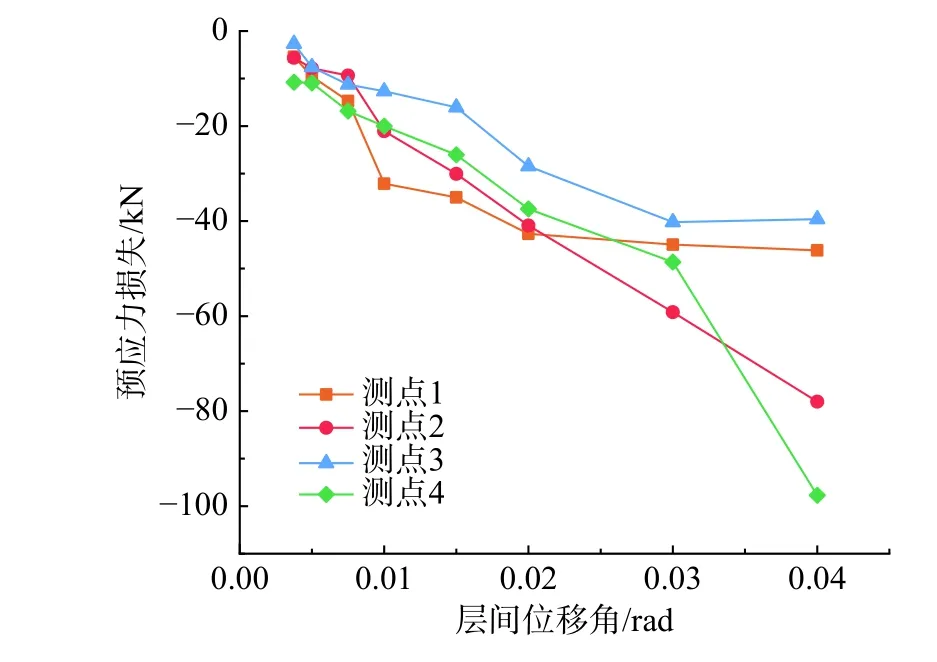

5.2.2 高强螺栓预拉力

中间柱型摩擦阻尼器螺栓采用10.9s M16高强螺栓,测点1~测点4高强螺栓初始预拉力分别为120 kN、100 kN、119 kN、119 kN,螺栓在试验过程中的预拉力损失曲线如图34所示。通过分析可知,0.003 75 rad(1/267)~0.005 rad(1/133)之间中间柱型摩擦阻尼器未产生滑移,螺栓预拉力基本未损失。在层间位移角为0.005 rad(1/133)时,预拉力最大损失10.94 kN,较初始预拉力降低9.12%。当层间位移角达到0.0075 rad(1/133)时,最大预拉力降低出现在测点4为16.84 kN,主要是由于构件加工及安装存在误差,水平位移变化之后摩擦阻尼器的接触关系也会发生改变,从而导致螺栓预拉力也发生变化。这种因接触关系的改变而造成的摩擦阻尼器高强螺栓预拉力变化随水平位移不断增大而累积,高强螺栓预拉力损失继续增大,当层间位移角达到弹塑性位移角限值0.02 rad(1/50)时,高强螺栓最大预拉力损失出现在测点1为42.68 kN,为初始预拉力的35.57%,最小预拉力损失出现在测点3为28.44 kN,为初始预拉力的23.90%。当层间位移角增至0.04 rad(1/25)时,测点1~测点4高强螺栓预拉力损失分别为46.16 kN、78.01 kN、39.59 kN、97.70 kN,分别降低了初始预拉力的38.47%、78.01%、33.27%、82.10%,并且摩擦阻尼器西侧高强螺栓的预拉力损失值远大于东侧,这是因为此时减震框架的柱脚塑性已充分发展,中间柱型摩擦阻尼器水平滑移量已达到限值,西侧上下螺栓与长孔孔壁发生了挤压,导致西侧螺栓预拉力的迅速降低。在整个试验过程中,中间柱型摩擦阻尼器具有良好的摩擦耗能机制,在大变形情况下阻尼器能够保护主体结构,延缓主要构件的塑性发展。

图34 中间柱高强螺栓预拉力损失Fig.34 Preload loss of high-strength bolts

5.2.3 中间柱型摩擦阻尼器耗能情况

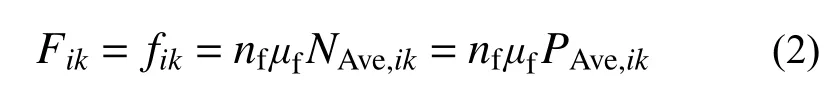

对中间柱型摩擦阻尼器的阻尼力进行计算,见下式:

式中:Fik为第i加载级下第k次循环加载平均阻尼力;fik为第i加载级下第k次循环加载阻尼装置平均摩擦力;nf为接触摩擦面数;μf为接触面摩擦系数,本试验钢板间夹设黄铜板,摩擦系数为0.34;NAve,ik为第i加载级下第k次循环加载接触面平均压力值;PAve,ik为第i加载级下第k次循环加载高强螺栓平均预拉力。

中间柱型摩擦阻尼器在拟静力试验过程中的阻尼力-位移曲线如图35所示。当层间位移角为0.003 75 rad(1/267)~0.015 rad(1/167)时中间柱型摩擦阻尼器的阻尼力较为稳定;当层间位移角为0.02 rad(1/50)~0.04 rad(1/25)时,由于摩擦阻尼器的耗能螺栓预拉力有所损失,阻尼力有所下降;当层间位移增加至0.04 rad(1/25)时,中间柱型摩擦阻尼器中的阻尼力达到最小为16.71 kN,为初始阻尼力的43.05%,仍可持续耗能。

图35 阻尼力-位移曲线Fig.35 Damping force-displacement curve

计算在各加载级下摩擦阻尼器摩擦耗能,见下式:

式中:Wi为第i加载级下,中间柱型阻尼器摩擦耗能;Fik为第i加载级下第k次循环加载平均阻尼力; Δik为第i加载级下第k次循环加载滑移量。

通过滞回曲线及上式计算得到不同加载级下减震框架试验结构及中间柱型摩擦阻尼器的耗能,如表8所示。在层间位移角为0.0075 rad(1/133),中间柱型摩擦阻尼器未滑动,减震框架各构件间错动协调及阻尼器安装误差滑移耗散能量。阻尼器在层间位移角为0.05 rad(1/200)时开始滑移,摩擦耗能占结构总耗能的71.3%。在层间位移角0.0075 rad(1/133)~0.01 rad(1/100)间,阻尼器螺栓预拉力损失较大,导致阻尼器耗能占比降低较大。当层间位移角增加至0.02 rad(1/50)~0.04 rad(1/25)时,阻尼器摩擦耗能分别占整体结构耗能的20.6%、14.1%、5.9%。螺栓预拉力在加载后期因与孔壁的碰撞或挤压发生损失,使中间柱型摩擦阻尼器摩擦耗能能力下降,至加载结束,摩擦阻尼器仍可为试验结构提供约5.9%的耗能。

表8 试验结构及中间柱型阻尼器耗能Table 8 Dissipated energy of test structure and intermediate column with friction dampers

6 结论

通过对芯筒式双法兰刚性连接节点框架及其减震框架拟静力试验研究,对比分析两榀试验结构的滞回性能、应变变化、刚度退化、耗能情况、螺栓预拉力损失及柱座法兰滑移情况,研究芯筒式双法兰刚性连接节点框架及其减震框架的力学性能差异及中间柱型摩擦阻尼器的作用,得到以下结论:

(1)在层间位移角0.005 rad(1/200)之前,纯框架和减震框架整体均保持弹性状态,两榀框架柱脚分别在层间位移角为0.01 rad(1/100)和0.015 rad(1/67)时开始产生塑性,滞回环均已形成;当层间位移角为0.02 rad(1/50)时,两框架滞回环逐步发展,呈双线性,纯框架柱脚最大应变远大于减震框架柱脚,

已完全进入塑性状态;当0.04 rad(1/25)时,两框架滞回环更加饱满且减震框架滞回包围面积大于纯框架,纯框架柱脚最大应变约为减震框架柱脚最大应变6倍。

(2)减震框架初始结构刚度较纯框架提高48.33%,当层间位移角为0.005 rad(1/200)时,减震框架刚度较纯框架提高36.53%,中间柱型摩擦阻尼器开始摩擦耗能,占结构总耗能的71.3%;当达到钢结构弹塑性位移角限值0.02 rad(1/50)时,减震框架刚度提高17.73%,阻尼器摩擦耗能占整体结构耗能的20.6%;在层间位移角为0.04(1/25)时,减震框架刚度提高34.98%,阻尼器仍可为试验结构提供约5.9%的耗能。

(3)在层间位移角为0.02 rad(1/50)时,纯框架及减震框架柱座法兰板滑移量分别为1.38 mm和0.78 mm,螺栓预拉力最大降低分别为1.51%和1.09%;加载至层间位移角0.04 rad(1/25)时,节点螺栓预拉力最大降低分别为4.01%和2.80%,两榀框架节点域均保持弹性状态;整个试验过程中纯框架及减震框架柱座法兰最大滑移分别仅为2.30 mm和1.21 mm,节点均具有明显刚性特征和良好抗震性能,且减震框架节点抗震性能优于纯框架。

(4)在大变形情况下中间柱型摩擦阻尼器为减震框架提供一定的附加刚度并进行摩擦耗能,工作机制良好,减震框架抗震性能更优,结构特性更加合理。两榀框架竖向构件连接可靠,芯筒的设置能够有效保护节点域,实现刚性连接,保证“强节点、弱构件”设计准则。