抽油机井电参转示功图技术应用分析

2021-09-23贺清松大庆油田有限责任公司第三采油厂

贺清松(大庆油田有限责任公司第三采油厂)

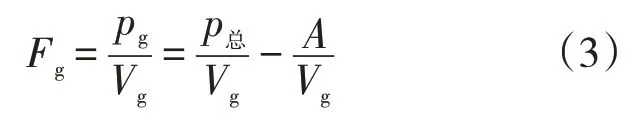

抽油机井电动机端输入功率电参数据的变化,集中反映了抽油机井地面设备及井下杆柱的运行状态,而光杆示功图主要反映井下杆柱的运行状态,与电动机端电参数据的变化存在必然联系。因此,通过分析抽油机井电动机输入功率与电动机损耗、皮带传动、减速箱传动、四连杆传动及光杆悬点消耗功率间的关系[1],建立电动机输入功率与悬点功率转化关系,并结合现场实际泵况诊断应用情况,分析电参转功图的适用性,实现抽油机井电参转功图功能,无需载荷传感器实现功图测试,减少功图测试用工、数据采集、传输、处理及存储节点,提高数字化运行效率[2-3]。

1 技术原理

1.1 光杆悬点载荷的确定

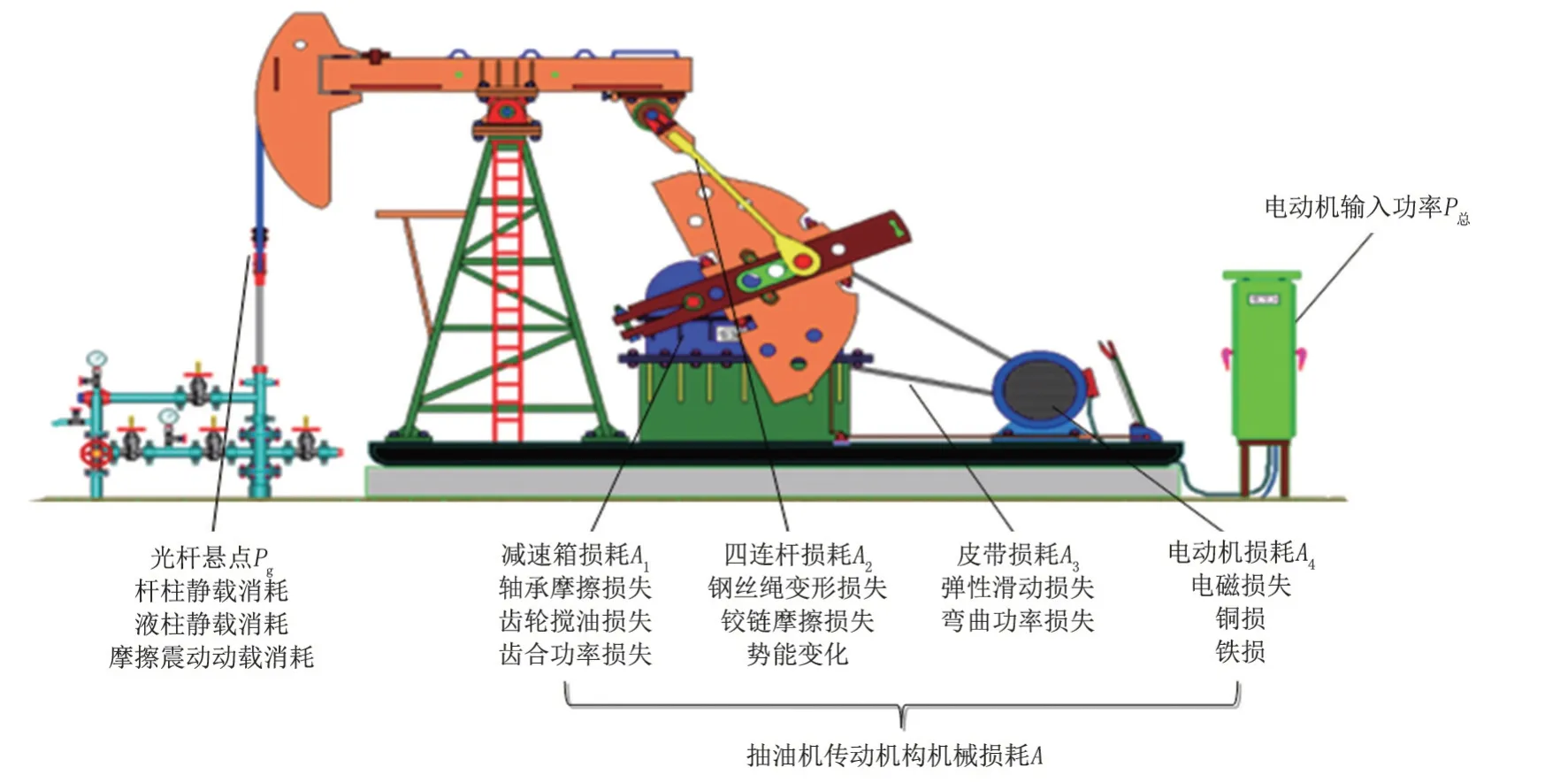

游梁式抽油机举升动力来源为电动机的输入功率,根据能量守恒定律,电动机的输入功率为光杆悬点功率与抽油机的机械损耗功率之和,游梁式抽油机结构示意图[4-6]见图1。即:

图1 游梁式抽油机结构示意图

式中:p总为电动机输入功率(电参测试得到),kW;pg为光杆悬点功率,kW;A为抽油机机械损耗,kW;A1,A2,A3,A4分别为减速箱、四连杆、皮带传动及电动机损耗,kW。

抽油机周期(上下往复1 次为1 个周期)运动过程中,抽油机机械损耗基本与光杆消耗功率无关。四连杆传动损耗与钢丝绳变形、铰链摩擦等有关,在四连杆轴承保养得到情况下,其功率损失一般在5%左右,其中势能呈周期性稳定变化,并相互抵消;减速箱损耗与轴承摩擦、齿轮啮合损失有关,其功率损失一般在10%以内;皮带传动损耗与皮带滑动及弯曲损耗,其功率损失一般在5%以内;电动机损耗主要是磁损、铜损及铁损,其功率损失一般在0.5%~2.5%左右。

因此,电参法测量示功图时,抽油机机械损耗,可以理解为一个对示功图测量影响不大的固定值,可以不用再对其进行分析考虑。根据上述分析,光杆悬点载荷为电动机电参数据的函数。因此,根据实时测试电动机输入功率,及计算实时光杆运行速度,便可得出光杆悬点载荷。

式中:Fg为光杆悬点载荷,N;Vg为光杆悬点运行速度,m/s。

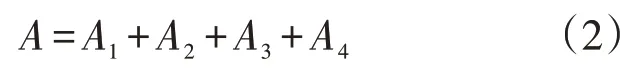

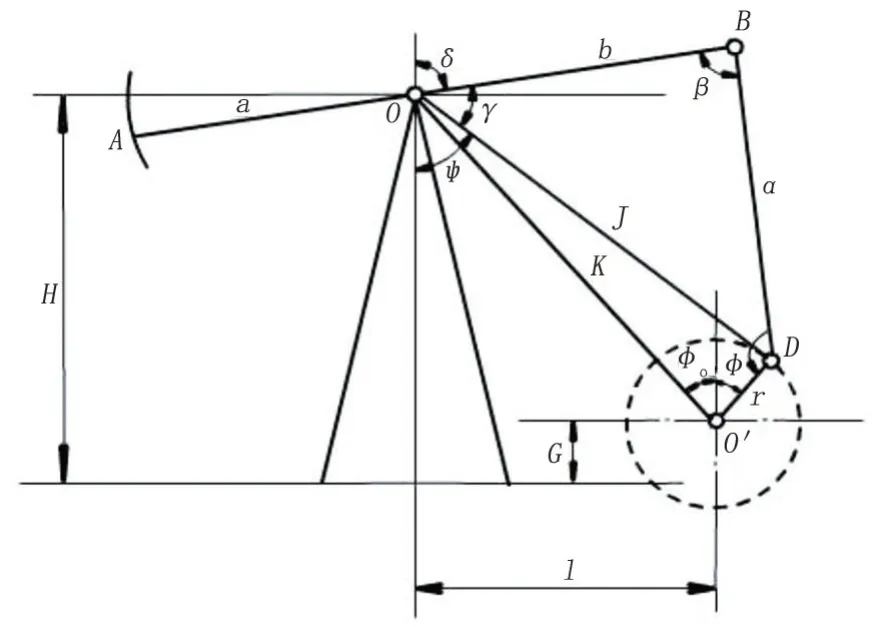

1.2 光杆悬点位移的确定

根据游梁式抽油机四连杆运动过程中各运行参数的变化关系,游梁式抽油机强求构参数示意图见图2,不同机型,其结构参数是一定的。因此,根据不同曲柄转速(通过在电动机及曲柄上安装对应传感器测得),可计算光杆悬点A的不同位置的位移Sg、加速度ag及运动速度Vg,结合上述光杆运行载荷计算公式,不同光杆位移对应的载荷便能相应计算出来[7-8],从而实现电参转示功图的目的。

图2 游梁式抽油机强求构参数示意图

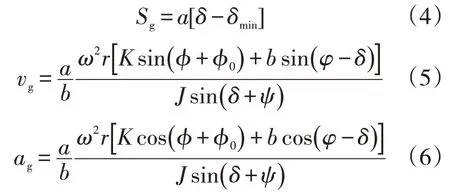

式中:Sg为悬点A的位移,m;ag为悬点A的加速度;δ为游梁后臂与垂直方向的夹角,°;δmin为游梁后臂b与垂直方向的最小夹角,°;J为中轴与曲柄销轴的直线距离,m;K为中轴与曲柄轴的直线距离,m;a为游梁前臂长度,m;b为游梁后臂长度,m;ω为曲柄角速度,°/s;r为曲柄销轴旋转半径,m;φ0为中轴与曲柄轴的连线与垂直方向的夹角,°;φ为曲柄与垂直方向的夹角,°;ψ为中轴与曲柄轴的连线与垂直方向的夹角,°。

2 现场应用情况

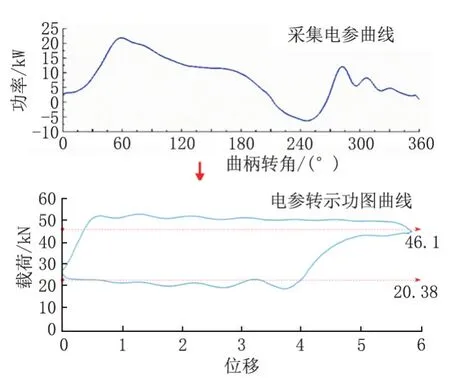

根据上述分析,电参转示功图具有充分的理论依据,采用先进的电子信息处理技术,以及配电柜三项电参、电动机、曲柄等关键节点灵敏度高传感器技术,实时采集曲柄周期运动对应的电参数据,通过抽油机运动结构关系,将控制柜端周期电参曲线转化成光杆端示功图曲线[9-10](图3)。某油田区块共应用电参转示功图装置10 口井,由于原井配电柜供电,电参数据在线率长期稳定在95%以上。

图3 电参曲线转化成光杆端示功图曲线

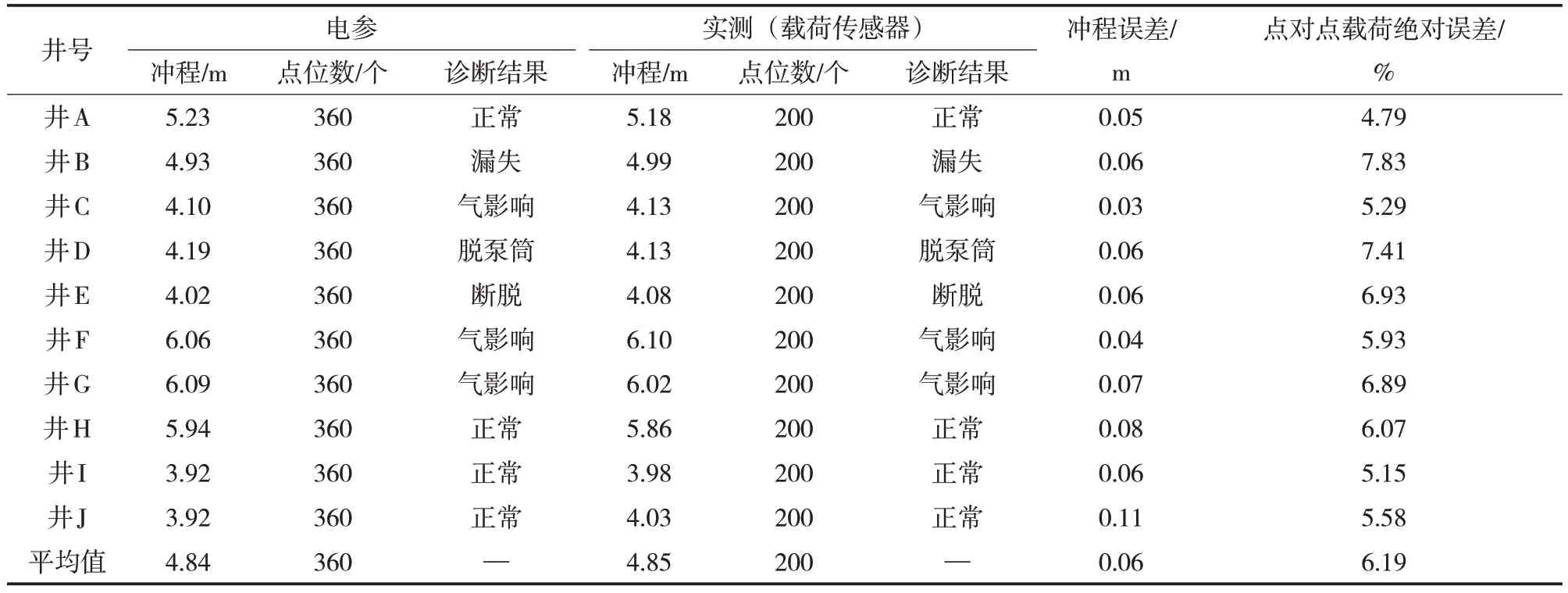

从10 口井电参转功图与实测功图曲线点对点比对情况看(表1),电参转功图与实测功图相同位置上载荷的绝对误差为6.19%(最大7.83%,最小4.79%),即电参转功图与实测功图曲线的吻合率可达到93.81%。从电参测试冲程看,与实测冲程的平均单井绝对误差为0.06 m,最大误差0.11 m,最小仅0.03 m,初步满足现场生产需要。

表1 2020年7月8日单井电参测试功图与低压测试功图对比情况

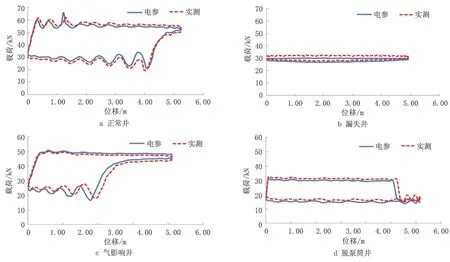

从工况诊断情况看,电参转功图与实测功图形状及趋势一致,且能准确反应正常、漏失、气影响、脱泵筒等各类典型工况,不同工况下机采井电参转示功图与实测功图比对曲线见图4,具备替代传统功图测试技术可行性。

图4 不同工况下机采井电参转示功图与实测功图比对曲线

目前,某油田区块共有600 口抽油机井需要测试功图,年人工测试15 000余井次,配置测试员工8人,车辆4台,仪器6套,汽油年耗15 t,车辆及设备维护年成本30 万元。电参转功图技术的应用,可取消功图测试员工及设备的投入和支出152万元,且消除了功图测试时的操作人员砸伤、摔伤安全风险。

同时,电参转功图技术满足了工况的精准分析、问题的及时处理需求,及时关停并处理泵况问题等故障井,优化运行参数,避免故障井带病运行,大幅减少问题井无效耗能及产量影响。全区年可减少带病运行3 000 余井次,预计年可节电79.2×104kWh,节省电费50 万元,减少问题井影响采油5 700 t,累计年可创效1 798 万元,单井年可创效3 万元,单井设备改造1.8 万元,投资回收期220天,具有较好的经济效益。

3 结论

1)分析了游梁式抽油机井电参转示功图理论上的可行性,并经现场测试应用,验证了电参转示功图的准确性,基本满足现场生产需求。

2)电参转功图技术为配电柜供电,数据采集、传输、运行稳定,在线率高,可快速发现并处理运行问题,减少问题井带病运行造成的无效耗能,提高产量贡献。

3)电参转功图技术能及时发现并诊断各种典型工况,具备替代传统功图测试及载荷传感器实时测试技术的条件,为机采井数字化建设提供了新的方法和手段。