油田余热回收技术研究

2021-09-23陈玥大庆油田有限责任公司第四采油厂

陈玥(大庆油田有限责任公司第四采油厂)

1 背景介绍

在原油生产过程中,污水处理流程会产生大量的回注地层水,水温通常保持在30~35 ℃,其含有大量可利用的热量,当采用回收装置时可充分利用剩余能量,具有较大的余热开发前景[1]。目前,大庆油田现有500余座注水站,每日污水处理量达到100×104m3以上,平均每小时可达到4×104m3。按照回收温差10 ℃计算,可从油田污水中获得的热量为4×108kcal,即为通过锅炉燃烧666 t 的介质所获取的热量。并且根据现场应用情况得知,油田污水系统内可应用的温差远远超过10 ℃,即利用余热回收可大幅度的降低油田生产成本,有效助力油田生产的降本增效。此外,降低油田污水温度可有效抑制细菌生长,降低油田污水处理难度,从而提升注入水质[2]。

2 热泵技术应用原理

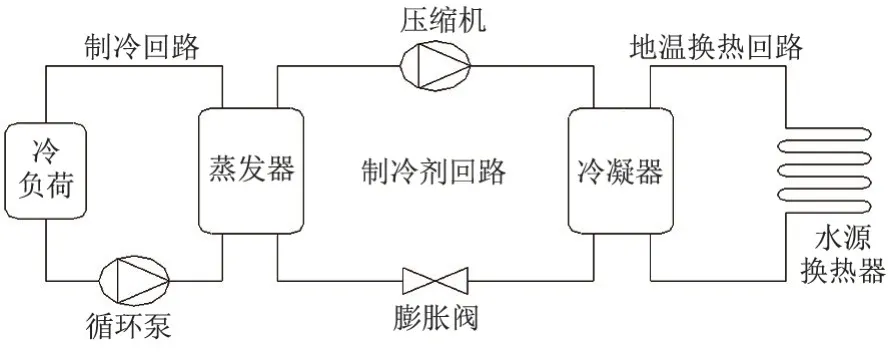

1)采暖供热原理。热泵的主要构成包括冷凝器、制冷压缩机、膨胀阀以及冷凝器等装置,其组成了制冷剂回路,将制冷剂充入制冷回路[3]。接入三相交流电后压缩机通过高速旋转,将低压低温的制冷剂气体转化为高压高温制冷剂气体,其通过冷凝器中的冷凝水冷却后,转化为中压中温的制冷剂液体,其通过膨胀阀有效节流,升压后进入蒸发器进行蒸发。总结而言,制冷剂实现蒸发的全过程,等同于制冷剂在吸收地下水低温热量的吸热过程,实现了热交换,满足用户的供暖需求[4],采暖供热系统原理见图1。

图1 采暖供热系统原理

2)制冷原理。水源热泵空调系统中有8 只转换阀门,利用它可以将制热系统转换成制冷系统。采暖回路由冷凝器放热端构成,其通过转换阀门改在蒸发器的吸热段,而原有的消防池内的换热清水系统由蒸发器的吸热端组成,其通过转换阀门改在冷凝器的放热端,原有的制冷剂回路无变化[5-6]。当机组进入制冷工作模式时,压缩机会将吸热端吸入的低压低温制冷剂气体压缩,转变为高压高温制冷剂气体后,其进入了冷凝器,通过连接的冷凝器实现换热,经过消防池内的清水系统后转为中温中压的制冷剂液体,最后通过膨胀节实现节流减压,进入蒸发器内进行膨胀蒸发吸热,最终完成了制冷的功能,地能水源热泵制冷系统原理见图2。

图2 地能水源热泵制冷系统原理

3 热泵提取油田余热回收工艺选定

3.1 负荷计算

以杏北油田杏十二注水站为例:采暖热负荷250 kW,供热面积为1 170 m2。注水电动机冷却水回水温度小于40 ℃,注水电动机冷却水来水温度小于35 ℃。

上游的污水温度30~35 ℃,来水量可达到4 000 m3/d。对其供热能力进行计算,按照回注温度为28 ℃,释放温度2 ℃,注水电动机冷却水温差在2 ℃,泵排量47 m3/h 计算,采暖需要的最大热负荷[7]为:

式中:Q供暖为采暖用户供暖热量,kW;Q污水为污水供给热量,kW;Q注水电动机为注水电动机释放的热量,kW;Q热泵为热泵自身利用点能转为机械能而产生的少许热能,kW。

将数据代入式(1)、(2)得出:p污排为73.95 m3/h ,现场供应污水量为平均140 m3/h,因此可满足生产需求。

3.2 热泵机组选择

以杏北油田杏十二联为例,现场热负荷为250 kW,选择GSHP-C0328M 中高温型水源冷热水机组2台,机组性能技术参数见表1。

表1 热泵机组性能技术参数

GSHP-C0328M 机组制热实用工况230 kW,选用1 台机组。根据制冷制热负荷情况,选用2 台在最严寒时运行困难,日常可启用1台,备用1台。

4 余热回收技术应用情况

4.1 大庆油田应用情况

近年来,大庆油田充分利用油田污水余热满足了各类别建筑的采暖需求,在注水站、注入站以及办公楼等均利用余热实现生产生活供暖,节能效果显著[8]。与此同时,油田污水余热的有效利用,有效减少碳排放,对的“碳达峰,碳中和”具有积极促进作用[9]。此外,通过应用余热回收技术可实现岗位无人值守,有效降低了用人成本,对油田数字化建设起到辅助效果,根据现场实际应用的数据显示,余热回收装置的投资回收期为5年以内。

4.2 热泵技术应用效果

4.2.1 实现无线监控

水源热泵可实现定时开关机、无线监控、热量损失小等优点。可根据现场实际需求设定机组自动启停时间,利用其配备的无线监控技术,通过手机短信可实现主机、操作人员以及生产厂家的实时联系,做到热泵机房无人值守,同时还缩短了故障报警后售后服务人员的响应时间,有效提高了设备运行的自动化程度和可靠性,降低了运行管理费用[10]。

4.2.2 经济效果分析

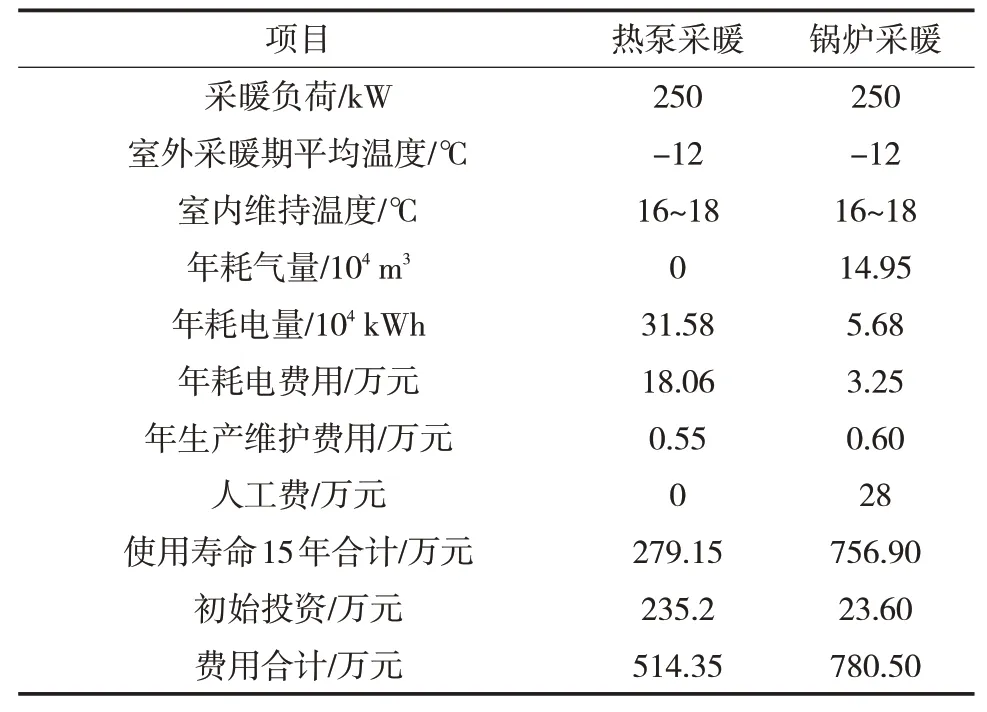

以杏北油田杏十二联合站运行情况为例,对热泵应用经济效果进行对比分析见表2。

表2 杏十二联合站热泵应用经济效果对比分析

1)建设费用。杏十二注水站于2009 年应用余热回收技术代替了锅炉采暖的弊端,该站建设热泵房、热泵机组及配套设备各1 套,建设投资235 万元。

2)运行费用。应用余热回收技术后,年机泵耗电 24.9×104kWh,费用15.8 万元,而用锅炉取暖需消耗天然气30.5×104m3,运行费用16.8 万元,年节成本1.0万元。

3)人工成本。余热回收技术可实现24 h 无人值守,常规锅炉采暖工艺按照3班倒计算至少需求6名员工倒班值守,年可节省人工成本48万元。

4)投资回收期。应用余热回收技术后,成本费用235万元,年节运行费用48.4万元,经过4.85年可回收初始投资。

综上热泵技术采用全自动控制,无需人员值守,且运行安全,与运行锅炉相比,不论从经济效益还是从人力资源上热泵都优于锅炉采暖,同时热泵在供暖过程中没有化学变化,只是利用制冷剂的相变过程来进行热量的转移,所以不排放任何污染物,具有很好的环保效益。

4.2.3 运行过程存在问题

1)水质影响。热源水进入热泵机组的板式换热器将二次循环水进行换热供热泵机组使用,由于热源水(供热泵机组换热用污水)水质差,含油量(40 mg/L左右)及悬浮物含量高;由于污水处理过程中会投加杀菌剂、絮凝剂等,污水内容易形成聚合物,造成了污水泵进出口以及板式换热器的进口过滤器堵塞,长期堵塞会导致进液量减少,使得换热量不满足热泵机组的运行温度,容易造成机组升温困难,出口温度偏低,换热器换热效果不好,造成机组低温停机等问题,严重影响正常运行,存在着较大的安全隐患。

2)后期维修保养。热泵机组长期运行后,换热器前的过滤器因污水中杂质容易堵塞,需定期更换,零配件需有厂家进行后期的维修保养,其直接关系到处理热效率的大小。此外,水源热泵机组采取无人值守,设备内部有无线监控系统,一旦损坏,需由厂家进行维修。因此,选择能提供长期有效设备维护保养的生产厂家是设备高效平稳运行的保障。

5 结论

1)针对具备上游污水热源的小型注水站,由于用热需求小,系统相对简单,建议在有供热设施改造时采用热泵技术。

2)余热回收技术宜应用于位置较为偏远,供气半径长区域的小型站库应用。

3)选择能提供长期有效设备维护保养的生产厂家是设备高效平稳运行的保障。

4)建议选用水质较好的深度污水站作为热水源,可有效提高热效降低维修保养费用。