游梁式抽油机节能控制技术探讨

2021-09-23袁胜利大庆油田有限责任公司第十采油厂

袁胜利(大庆油田有限责任公司第十采油厂)

游梁式抽油机是油田开发生产的一种重要设备,国内油田90%以上的抽油机都采用游梁式抽油机[1-2]。油田70%以上的耗能量集中在机采、注水、电力、热力等主要耗能系统,能耗费用约占油田生产可变成本的30%,而30%的油田采油成本消耗在游梁式抽油机,游梁式抽油机的平均系统效率只有25%,与发达国家相比,仍有一定差距。因此,开展游梁式抽油机节能控制技术研究很有必要,对该类型抽油机的节能率研究有重大而现实的经济意义[3]。

1 通常采用的节能控制装置

1)软启动、调压节能型节能控制装置。该节能控制装置适用于启动载荷较大,而运行负载较轻的抽油机。其工作原理是采用可控硅软启动,调压节电,通过电动机定子绕组星/ 三角转换降压节能。抽油机的功率档次有限,如30、60、80、100 kN等。随着油井由浅入深的抽取,油井的产液量越来越少,抽油机的负荷也相应减小。由于上述原因,造成了抽油机的实际负载率普遍偏低,大部分抽油机的负载率在20%~30%,最高也不会超过50%,形成了载荷过低的现象,而当电动机处于轻载运行时,其效率和功率因数都较低,此时若适当调节电动机定子的端电压,使之与电动机的负载率合理匹配,这样就降低了电动机的励磁电流,从而降低电动机的铁耗和从电网吸收的无功功率, 可以提高电动机的运行效率和功率因数,达到节能的目的。

2)无功就地补偿节能型节能控制装置。该节能控制装置采用无功自动补偿控制器,通过自动投切电容组的方式,实现补偿电动机的无功能量,减小电网电流,减少线路损耗,解决异步电动机驱动载荷过低,功率因数低,无功损耗大等问题。

3)超高转差率多速节能电动机拖动装置。该节能装置的出发点是降低抽油机拖动装置的安装容量和裕量。抽油机由于其特殊的运行要求,所匹配的拖动装置必须同时满足3个最大的要求,即最大冲程、最大冲次、最大允许挂重。另外还需具有足够的堵转转矩,以克服抽油机启动时严重的静态不平衡。而软的机械特性造成了抽油机悬点最大负荷降低,抽油泵上行速度缓慢,抽油杆的弹性变形减小,从而使抽油泵的填充系数增加, 吸液量增大, 每冲次来油量增加,使单位液耗电能降低。超高转差率多速节能电动机所具有的软机械性能,改善了抽油机驴头悬点负荷的不均衡性,特别是在启动瞬间,降低了对抽油机结构件、传动系统的冲击,降低了设备的维修费用,延长了抽油机的使用寿命。

4)变频节能调速装置。变频调速装置使抽油泵的排量与油井的渗透能力相适应,采用改变抽油机电动机的转速来实现,其最大优点是抽油机井调参十分方便快捷[4-5]。但通用变频改造,不能实现优化控制;不能有效解决抽油机倒发电状态、以及冲击电流等问题[6]。

经过以上分析,上述各种抽油机节能控制装置主要存在以下3个方面的问题:一是只在抽油机系统的某个方面做了部分的研究;二是大都集中在电动机的节能控制方面;三是系统造价;太高或者是功能简单,可靠性不高。

2 驱动电动机曲线分析

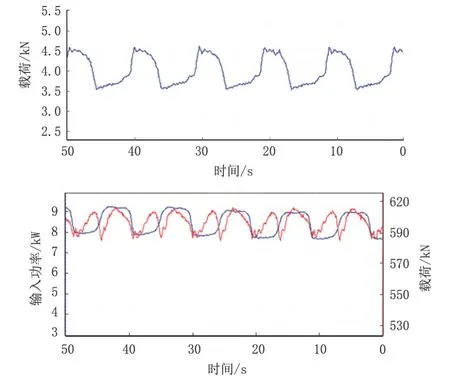

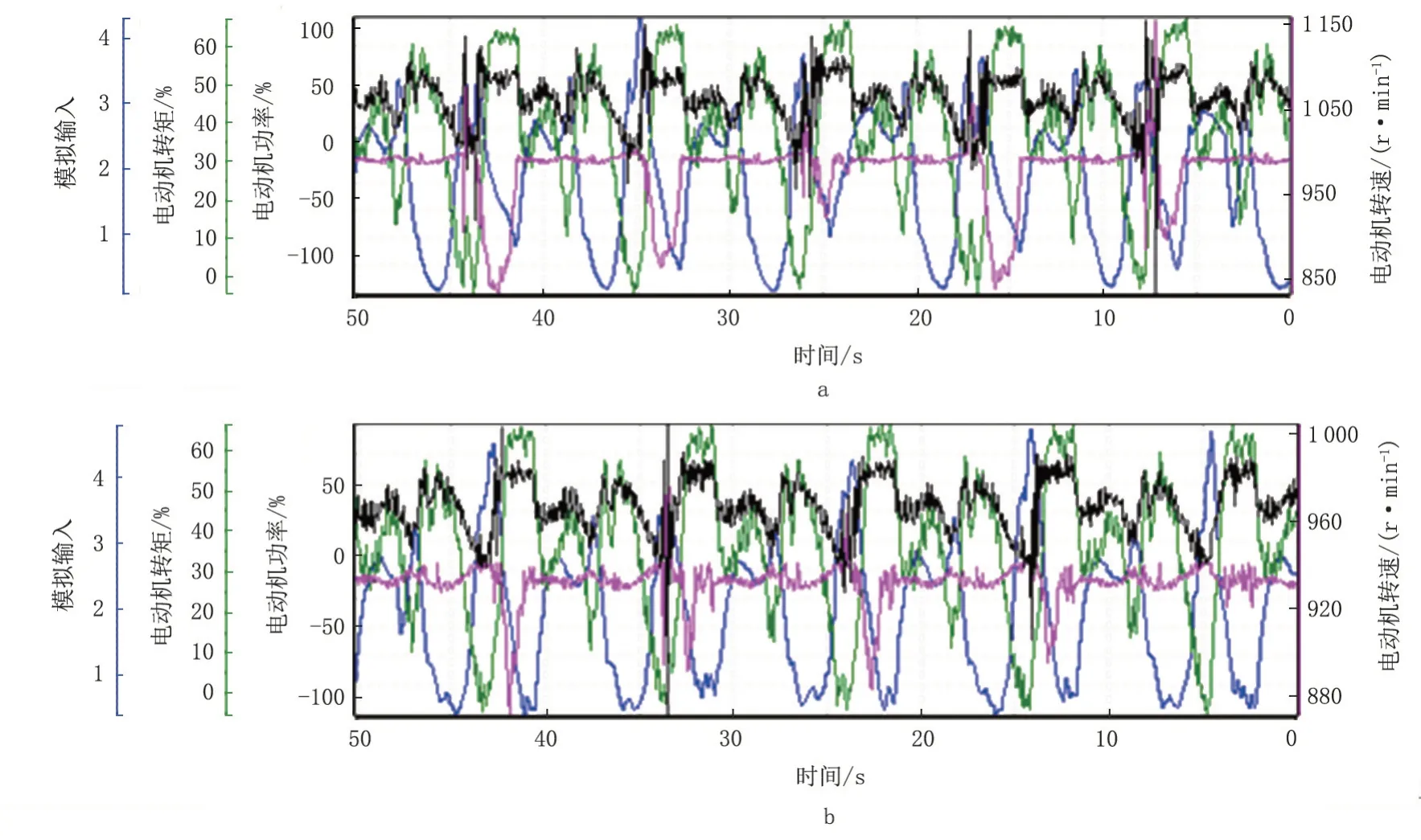

为了更好地开展游梁式抽油机电动机动态运行曲线分析,通过对游梁式抽油机电动机在工频和变频两种运行状态下,对游梁式抽油机驴头悬点载荷和变频运行时抽油井电动机动态曲线进行动态跟踪测试,测试结果如图1 和图2 所示,其中图1 为某油井工频运行时的驴头悬点载荷随时间的变化曲线图,图2为某油井变频运行时抽油机井电动机动态曲线图。

图1 油井工频运行时的驴头悬点载荷随时间的变化曲线

图2 油井变频运行时抽油机井电动机动态曲线

通过对油田电动机动态曲线分析,得知对同一台抽油机,在相对较短的时间内,不同速度时,转矩曲线相似,功率曲线相似,且具有较好的周期性。

3 控制系统的优化算法

根据抽油机电动机的转矩、速度、功率、电流等动态变化数据,对抽油机的驴头载荷、采液量、系统效率等进行动态地辨识。

其优化过程是:开始→记录、存储数据→FFT变换频谱计算→分析结果找出有用信号→滤波→插值→FFT变换得到频谱、相位角等→分析得到最佳结果。

根据所辨识出的各个变量之间的关系,设计变频器控制方案,提高抽油机的经济效益[7-8]。通过分析得到最大采油量控制、效率最高控制、经济效益最高控制和其他控制方式等。

利用Matlab 编制了初步的离线仿真研究平台,利用该平台,开展动态显示抽油机的动作过程,显示抽油机在一个冲程中的速度、加速度、驴头行程等曲线,以及进行FFT变换,并根据FFT分析的结果显示其频谱、相位特性,重构所分析的曲线或各次谐波成分曲线等方面的试验仿真研究。利用C++Builder编制了下位机现场监控平台,利用该平台显示抽油机在一个冲程中的速度、加速度、驴头行程等曲线,实时记录变频器各种状态量,对变频器的工作状况进行诊断,以及进行FFT 变换,并根据FFT分析的结果显示其频谱、相位特性,重构所分析的曲线或各次谐波成分曲线等。

4 现场应用情况

采用BS 永磁无刷直流动力系统主要由无刷直流电动机和专用控制器两部分组成[9-10]。它具有高效率特性,无需从电网吸取励磁电流,其理论功率因数为1,实际上功率因数接近1。它与三相异步电动机相比平均有功节电率可达20%~40%,无功节电率高达到80%以上。改进后的动力系统有效解决传统驱动方式存在的系统效率低、功率因数低、对油井负荷变化不适应、抽油杆弹性还没有完全恢复容易发生反转脱扣,且下次启动时容易发生断杆,增加维护费用,费时费力等问题。

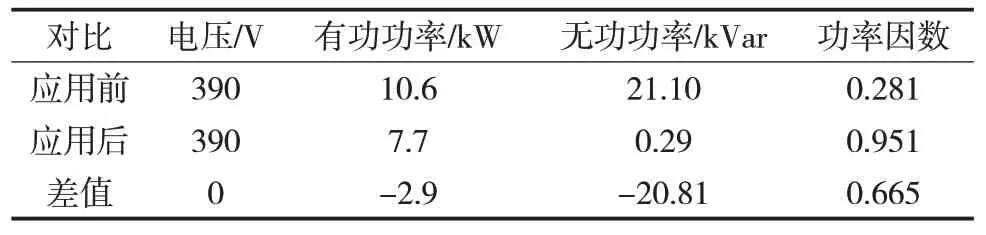

该系统于2019年10月在某油田GD7-23井进行现场应用试验,并对现场应用效果进行应用研究前后跟踪测试。该井采用12 型抽油机冷抽生产,在油井生产参数基本不变的前提下,应用前后油井测试数据见表1。

表1 应用前后油井测试数据对比

从表1中可以看出,该井在安装BS无刷直流动力系统后,在油井生产参数基本不变的前提下,油井电动机有功功率由10.6 kW 下降到7.7 kW,减少了2.9 kW,日节69.6 kWh,实现年节电25 404 kWh,无功功率由21.10 kVar 降低到0.29 kVar,下降了20.81 kVar,油井电动机功率因数由0.281 提高到0.951,提高了0.665,有功节电率达到27.4%,无功节电率达到98.6%,取得了良好的现场试验应用效果。

5 结论

1)节能效果好。该系统与普通电动机系统相比,具有良好的节能降耗效果,平均有功节电率达到27.4%,无功节电率达到98.6%,现场试验应用结果表明,实现日节电69.6 kWh,实现年节电25 404 kWh,其节能效果显著。同时,按照节约1 kWh 电能减排0.997 kg 二氧化碳,即减少0.272 kg碳排放计算,则更换一台BS无刷直流动力系统每年可减少碳排放6 909.9 kg。

2)良好的调速性能。系统调速操作方便快捷,有利于油井根据油井生产需要,及时调整油井冲次,使油井参数调整变得更加简单,极大地减轻了员工的工作强度,提高了油井调参操作的安全程度。

3)先进的优化控制算法。该系统采用控制装置具有智能型特点,电动机可实现远程监控,满足电动机运行状态远程监控的工作要求,符合智能化油田建设需要。

4)具有良好的性价比。该系统与安装油井变频控制系统相比,具有性价比优势。它可以全面替代目前在用的油井变频控制柜+Y 系列电动机、替代减速装置+Y系列电动机。