深冷装置密封气回收技术研究与应用

2021-09-23代勇李新伟李阳大庆油田有限责任公司天然气分公司

代勇 李新伟 李阳(大庆油田有限责任公司天然气分公司)

大庆油田北II-2深冷装置采用丙烷辅助加膨胀制冷工艺。装置膨胀机与离心压缩机密封气由于压力低,密封后只能去火炬放空[1-2]。膨胀机密封气设计用量100 m3/h,压缩机密封气放空量约4 m3/h。密封气放空既造成了天然气资源的浪费,又对环境造成了污染。为此,设计应用了一套密封气回收系统,在保证膨胀机、压缩机安全平稳运行的前提下,实现密封气的零放空,回收天然气资源同时,减小对大气环境的污染。

1 回收方式

目前,国内外放空火炬气回收方法按照回收利用方式主要分为原料型和燃料型[3]。原料型是将回收的放空火炬气作为装置的原料使用,通过再加工来增加产品产量,达到提高经济效益的目的。燃料型是将回收的放空火炬气作为装置或其他设备的燃料使用。

深冷装置的燃料气主要为导热油炉燃料用气,膨胀机密封气密封后压力为0.15 MPa,导热油炉汇管供气压力为0.2~0.4 MPa,进入导热油燃料气汇管困难,并且密封气含有油雾,影响导热油炉正常运转。

原料型火炬放空气回收工艺有2种方式。一种直接采用压缩机回收火炬放空气,该方式的优点是投资少,占地面积小,缺点是在放空火炬气气量无法精确计量的条件下,压缩机排气量不容易确定,同时由于火炬放空气气量的不稳定性,压缩机要实时适应火炬放空气气量波动比较困难;另一种采用气柜和压缩机组合的方式回收火炬放空气,该方式的优点是气柜能最大限度缓冲火炬放空气,为压缩机提供了一个平稳的进气压力,有效降低压缩机开停机频率,比第一种方式火炬放空气的回收效率高。缺点是投资大,占地面积大[4]。

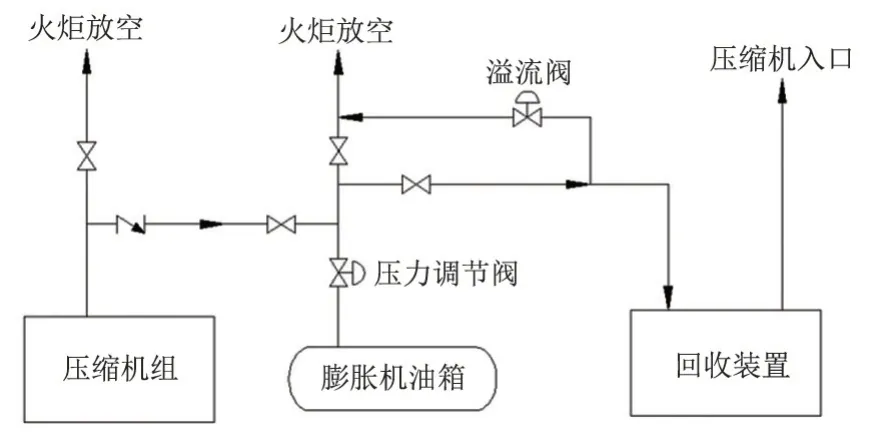

受限于北II-2深冷装置厂房内设备布置,无法采用气柜式回收方式。装置火炬放空气主要为膨胀机密封气,气源较为稳定。因此,选用压缩机直接增压方式回收装置密封气,并通过设计压缩机的变频、回流等调节方式以适应密封气的流量及压力波动。密封气回收工艺路线见图1,通过新建管线将压缩机、膨胀机密封气引入密封气回收装置增压后返至原料气压缩机入口。

图1 密封气回收工艺路线

2 工艺设计

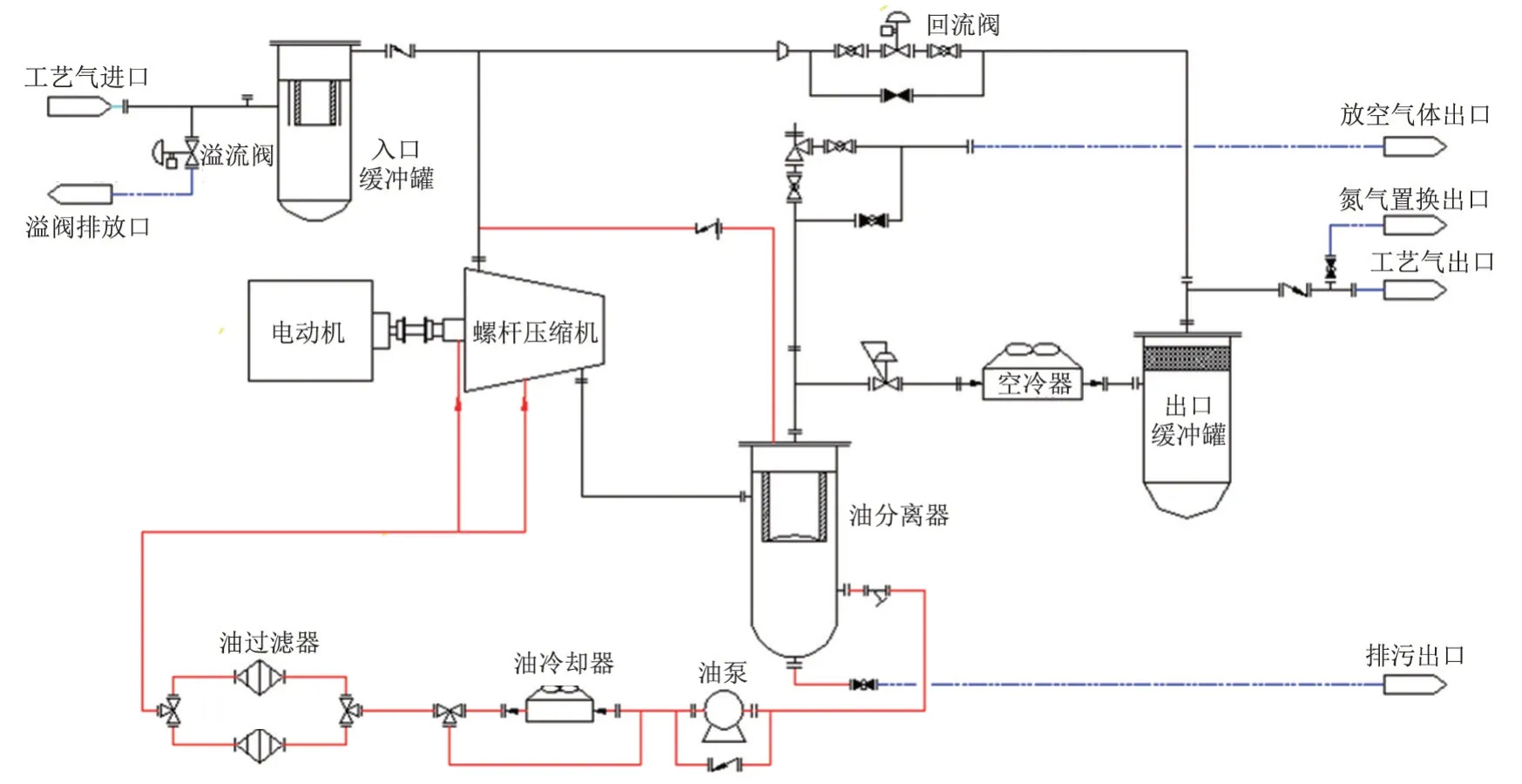

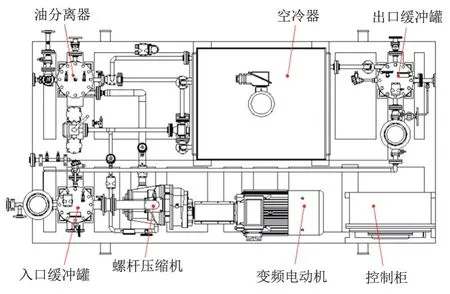

密封气回收装置工艺流程见图2。来自膨胀机油箱的密封气经调压后(100 m3/h,0.01~0.15 MPa)经入口缓冲器后进入变频螺杆压缩机,与喷入的润滑油混合后被压缩至1.0 MPa,被压缩的工艺气与润滑油混合物进入油气分离罐进行油气分离,分离后的工艺气经空冷器冷却后通过出口缓冲罐输送至原料气压缩机入口回收。油分离器分离出的润滑油经润滑油泵增压后,再经油冷却器、油过滤器冷却过滤后供给螺杆主机。螺杆压缩机故障停机状态下,密封气可通过溢流阀放空至火炬。压缩机变频与回流调节可以适应密封气流量波动,防止压缩机抽负压风险。

图2 密封气回收装置工艺流程

3 设备选型

密封气回收装置的主要设备包括入口缓冲罐、压缩机、油分离器、空冷器、润滑油泵及油过滤器等。

3.1 压缩机

目前,用于放空气回收的压缩机主要包括螺杆压缩机和往复式压缩机[5]。螺杆压缩机相对于往复式压缩机具有结构紧凑,占地面积小,效率高,排气温度低,对润滑油不敏感,无吸、排气阀装置等易损件的优点,并且螺杆压缩机有良好的输气量调节性,可适应放空火炬气量波动较大,压缩过程中有轻烃和水析出的可能,对螺杆压缩机运行没有影响,国内用于火炬气回收的压缩机大多采用螺杆压缩机[6]。

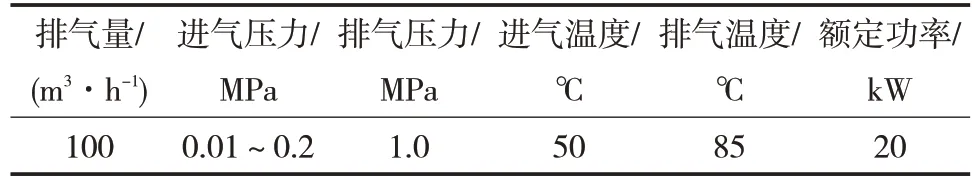

综上,本项目采用湿式螺杆压缩机。膨胀机密封气的设计用量为100 m3/h,干气密封泄漏量主要由密封介质压力和设备转速决定,并且随着设备投用时间延长,泄漏量将持续增大[7]。由于密封气存在向膨胀机工艺端的泄露,实际至火炬的密封泄露量必然小于设计用量。因此,压缩机的额定设计流量定为100 m3/h,压缩机电动机采用变频电动机,以适应密封气量的波动,节约压缩机电能消耗,保证回收系统的平稳运行,螺杆压缩机技术参数见表1。

表1 螺杆压缩机技术参数

3.2 压缩机出口冷却器

螺杆压缩机出口冷却器采用风冷型换热器,风冷机组采用管翅式换热器。散热片材质为防腐覆膜型铝翅片,散热管材质为S304 不锈钢,冷却温度小于或等于50 ℃。

3.3 油气分离器及油过滤器

油气分离器主要由筒体、封头、除沫器、管接等组成,来自主机排气口的气体与润滑油混合物进入油气分离罐内,通过重力成降、离心力分离和丝网分离多种原理作用将气体、润滑油进行分离,绝大多数的润滑油被分离出来聚集于罐体下部,并利用桶内内压与压缩机低压腔之间的压差从新回到主机,分离精度为机组排气含油量小于或等于3×10-6。

润滑油过滤器采用双联配置,一开一备可实现在线切换以满足不停车维护。润滑油过滤器主要是对经分离、冷却后的润滑油进行过滤,过滤后重新喷入压缩机腔体内。过滤精度为30 μm。

3.4 润滑油泵

在喷油螺杆压缩机中,油泵的作用主要是在主机启动前将润滑油从分离筒内抽出并抽送到主机低压腔内,确保主机启动时有润滑油的保护而不会产生干磨。当润滑油管路系统油压大于设定值时,油泵自动停机。当机组额定排气压力较高时,此时只要在开机前,往进气管路上的加油口加入适量的油,可以通过自身的压力循环润滑油系统,则无需配备油泵。但当机组额定压力较小而满足不了润滑油系统正常运转时,必须配备油泵且持续运转。

4 控制系统设计

4.1 逻辑控制设置

密封气回收装置由PLC 控制系统的回流、溢流、变频调节[8]。

为防止压缩机抽负压风险,设置压缩机出口至入口的回流管线,可在0~30%范围内自动调节压缩机入口气量。当进气压力小于0.05 MPa时,自动打开回流控制阀。

压缩机采用变频调节,可在30%~110%范围内自动调节压缩机入口气量。排气压力大于1.0 MPa时,频率逐渐减小;排气压力小于1.0 MPa 时,频率逐渐增大。

为防止螺杆压缩机故障停机时,膨胀机油箱密封气憋压,影响设备正常运行。保留原密封气去火炬放空的流程,在入口分离器进口管线增加溢流阀,当分离器出口管段超出一定压力(0.2 MPa)时,密封气通过溢流阀去火炬放空。

4.2 报警联锁设置

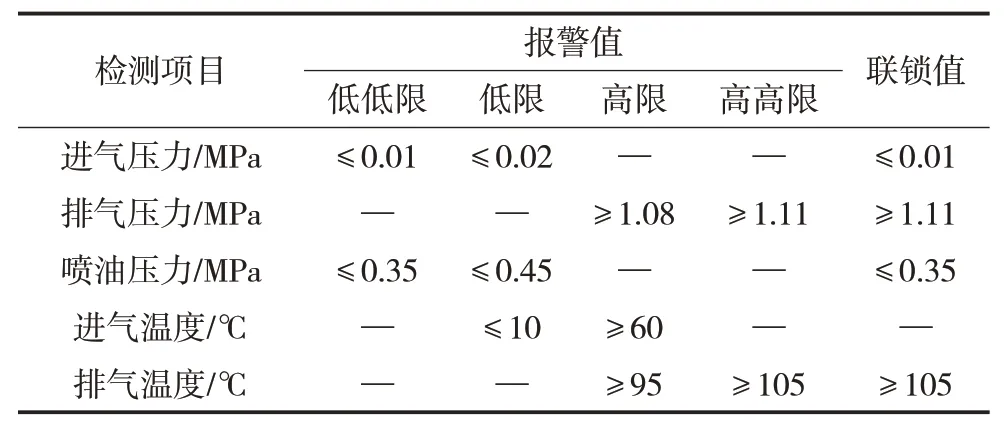

系统主要报警、联锁参数设定见表2。螺杆压缩机设置自动启停功能,将自动显示报警信号并关机,压缩机入口压力低(小于0.01 MPa)时自动连锁停机,达到一定压力(大于0.01 MPa)时,压缩机自动启动,避免压缩机抽负压,造成设备及管线损坏。

表2 主要报警、联锁参数设定

5 撬装化及基础设计

5.1 撬装化设计

考虑到现场膨胀机厂房内部空间有限,将立式分离器、螺杆压缩机、空冷器、各类阀门、管件等工艺设备及仪表控制系统等集成并组合成橇,形成一体化橇装回收装置,满足了现场安装空间要求[9]。密封气回收装置撬装结构见图3,整体尺寸为3.6 m×1.8 m×2.1 m。

图3 密封气回收撬装结构

5.2 安装基础设计

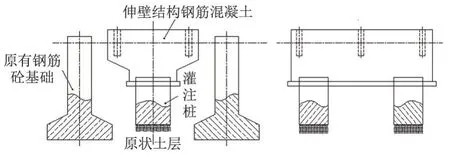

密封气回收装置需安装在膨胀机厂房内,安装位置临近原有的膨胀机与管架基础,根据相关规范计算的基础深度与原有基础存在交叉冲突,无法采用正常的长方体钢筋混凝土基础[10]。为此,设计了灌注桩+伸臂结构钢筋混凝土组合基础结构(图4)。灌注桩埋设深度为-2.0 m,2 个灌注桩将上部荷载传递到不同土层,从而完全避开原有管道支架底部扩展基础。经过验算,符合相关设计规范,对原有基础影响较小,保证了回收装置的顺利投产。

图4 回收撬装基础结构

6 现场应用

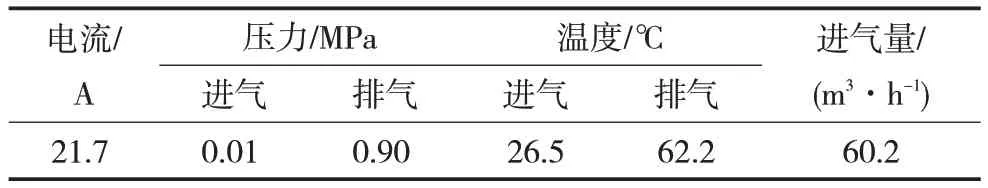

2020 年10 月,完成了密封气回收装置在北Ⅱ-2深冷的现场安装并正式投运,密封气回收装置投用后,原料气压缩机、膨胀机与回收装置运行平稳,回收装置实际运行参数见表3。螺杆压缩机出口压力低于设计值取决于系统背压,其余各项运行参数均符合设计要求。密封气回收装置平均电流为21.7 A,平均气量为60.2 m3/h。按年运行时间330 天计算,年可回收放空气47.7×104m3,耗电9.7×104kWh。项目投资回收期约1年半。

表3 密封气后回收装置实际运行参数

7 结论

针对深冷装置压缩机、膨胀机密封气放空的问题,设计应用了一套密封气增压回收装置,得到以下结论。

1)螺杆压缩机撬装密封气回收装置实现了低压小流量密封气的安全回收。回收装置变频、回流、溢流调节系统保证了回收装置与膨胀机、压缩机平稳运行,且与深冷装置互不影响。

2)灌注桩+伸臂结构组合基础对天然气装置改造中常见的空间狭小、基础选址困难、新旧基础冲突、埋深不足等问题,具有一定的借鉴和推广价值。

3)密封气回收装置的成功应用熄灭了北Ⅱ-2深冷装置火炬长明灯,增加干气商品量的同时,减少了火炬放空气对环境的污染,具有显著的社会效益和经济效益。