人工智能在节能领域的发展及应用

2021-09-23战志国大庆油田自动化仪表有限公司

战志国(大庆油田自动化仪表有限公司)

1 油气田数字化的国内外形势

国际石油公司普遍认为,油田数字化不仅是数据采集、生产流程的简单数字化,而是针对上游行业更高层次的整合与改组。油田数字化需要经历四个层次,即在完善油田信息化建设的基础上,依次经历实时监测、实时分析、实时优化和经营模式变革。

目前国外石油公司的数字化建设普遍建立了从原油开采、存储、加工、销售全面监控的自动化系统,将自动化监控系统上升到了现代管理高度。如英国石油公司建立的自动化监控系统可以根据监测到的地质情况自动控制油井的产量,保证地层原油达到最大采收率;美国部分油田甚至将原油销售过程中的温度影响以及导致的销售差额都设置到自动化管理系统中,代表了较先进的水平。

“十一五”以来,中石油下属各油气田结合生产实际,陆续开展了油气田生产管理数字化建设与应用的探索和实践,并取得了明显的成效,尤其是以西部油气田为代表的的数字化建设工作进展较快,如新疆油田、长庆油田、大港油田以及胜利油田等,形成了多处样板油气田和成功应用案例,极大地提高了现场生产管理水平,提高了生产效率。同时我们应该清醒地看到,国内的石油生产成本与国外公司相比还存在较大差距,利用现代自动化技术、AI 人工智能、5G 技术以及信息技术对油气水井的生产管理进行远程监控,是提高石油开采业的全员生产率,降低石油开采成本、实现节能减排的有效方法之一。

2 油气田数字化的结构

物联网技术进入数字化油田是油田勘探开发发展到一定阶段的成果,数字化油田利用物联网技术,可以快速地实现油田各级处理站运行数据的有效采集、传输、处理、分析以及汇总[1],实现远程数据的采集和处理。实现生产各个环节运行的一体化监控,优化油田各个环节的生产管理。在大庆油田约有十万口油水井,数字化建设难度较大,实施地域广、规模大、层次多、流程复杂、环境多变,但效果比较显著。油气田数字化建设使“设备前移,人员后移”,实现了“为企业创效,为员工谋福”。油气田生产数字化体现在井、间、站等不同类型的应用场所,不同的场所应用的方式方法也不尽相同,每个油田又有其独立的特点,在此仅对通用常规油井进行阐述分析。

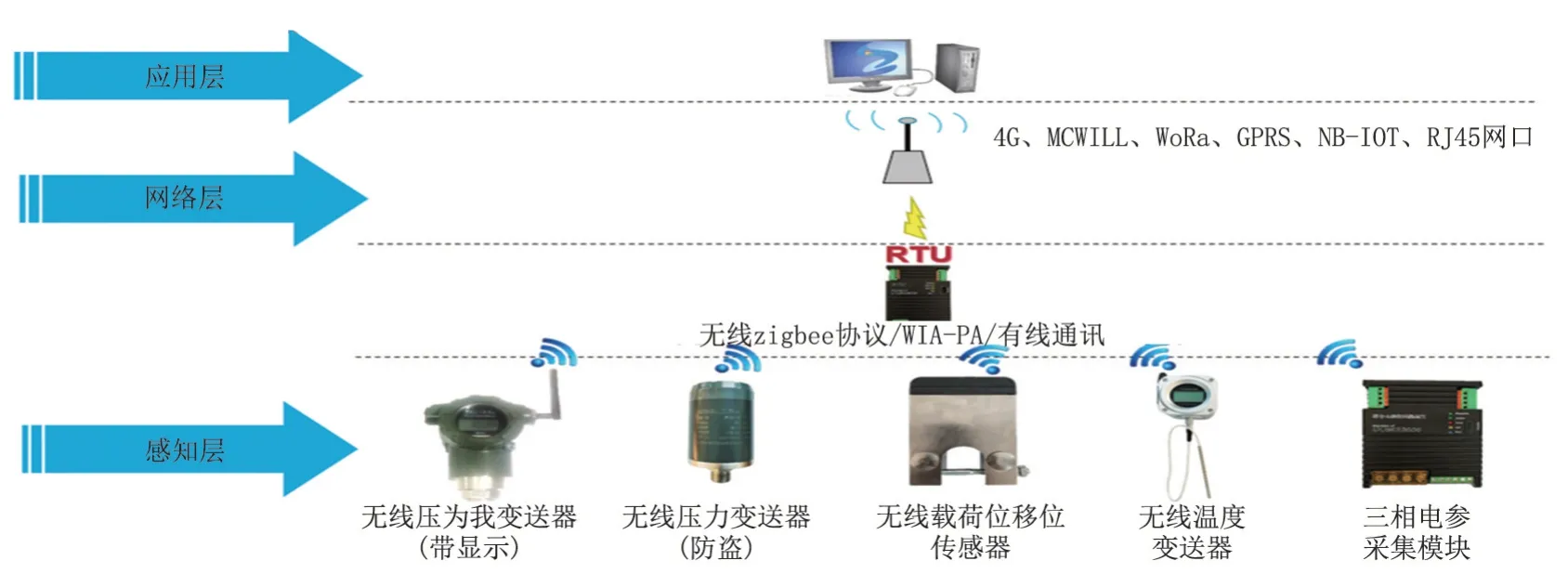

从技术架构上来说,大庆油田油气田数字化可以分为三层:感知层、网络层和应用层,油气井数字化结构如图1所示。

图1 油气井数字化结构

1)大庆油田的感知层由各种传感器仪表、输入输出模块和具有网络接口的RTU设备组成[2-4],传感器仪表,如压力仪表、温度仪表、电参仪表、载荷仪表、流量等仪表,在油田的数字化建设中,采集抽油机井、水井、计量间、阀组间等以及站场各个环节种的压力、温度、电压、电流、功图等基础数据,传感器所采集的底层信息通过窄带无线网络或有线485方式传输至组至RTU中,RTU将采集到的传感器数据,输入输出数据通过打包,分发等机制通过网络层将数据传输至应用层数据库中。同时RTU可以通过网络接收应用层发送的控制命令,利用输入输出模块,对电磁阀、流量控制阀、油井启停设备进行控制。

2)网络层,应用层与数据层之间用于传输数据的网络,将RTU采集到的数据通过网络传输至应用层,同时应用层发送相关控制命令对现场设备进行远程联控。随着物联网科技的发展及进步,在大庆油田已经实现了MCWILL 网络,WIA-PA 网络、LoRa 网 络 、 NB-IOT 网 络 、 EMTC 网 络 、 光 纤 网络、无线网桥等多元素的网络结构。实现远程采集数据与控制的本地化。

3)应用层主要由监控主机、数据服务器、远程客户端、路由设备、防火墙等组成[5-7]。监控主机用于监控所有数据的运行情况,安装了监控节点和组态软件,主要任务是采集现场数据,连接网络,访问远程客户端。数据服务器用于统一存放感知层仪表采集的运行数据和系统运维数据,并进行数据分析和诊断,实现信息的共享与综合管理。远程客户端主要包括系统维修部分、油田管理部分。实现远程的数据组态监控和远程系统的维修维护。路由器等设备、防火墙用于对网络的数据传输以及防止网络攻击,保证网络安全。

3 AI人工智能油井的发展应用

目前,感知层单井的仪表构成有:RTU 设备、电参设备、网络通讯设备(DTU)、载荷位移设备、无线压力等数字化物联网设备等。主要采集的参数包括三项电压、电流、功率、功率因数、功图数据、油套压等数据,这些数据使用有线或无线传感器设备,通过自组网络将数据上传至RTU 中,RTU将数据打包后再通过不同的网络方式,将数据传输至应用层。在这里将传感器数据传输至RTU称之为下行网络,RTU 打包数据上传称之为上行网络。

3.1 AI人工智能集成化的发展

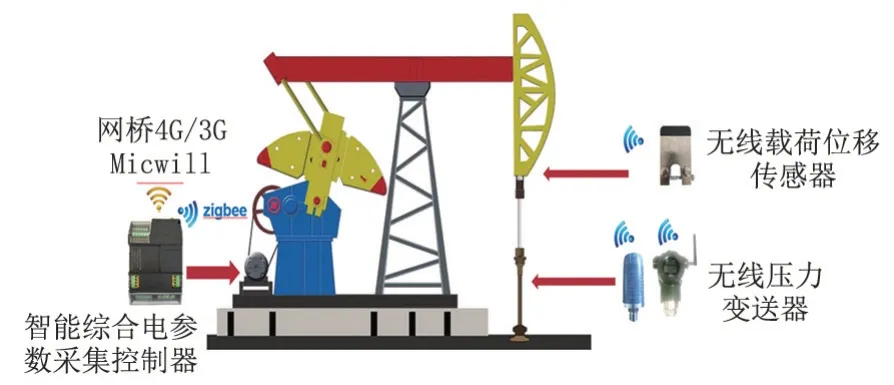

现阶段单井的数字化,虽然已经实现将部分产品的功能融合,形成单一产品,如将RTU功能、电参功能、网络通讯设备(DTU)融合,形成智能电参,但单井设备仍有4种之多,常规油井数字化配置方案-抽油机单井/主井如图2所示。

图2 常规油井数字化配置方案-抽油机单井/主井

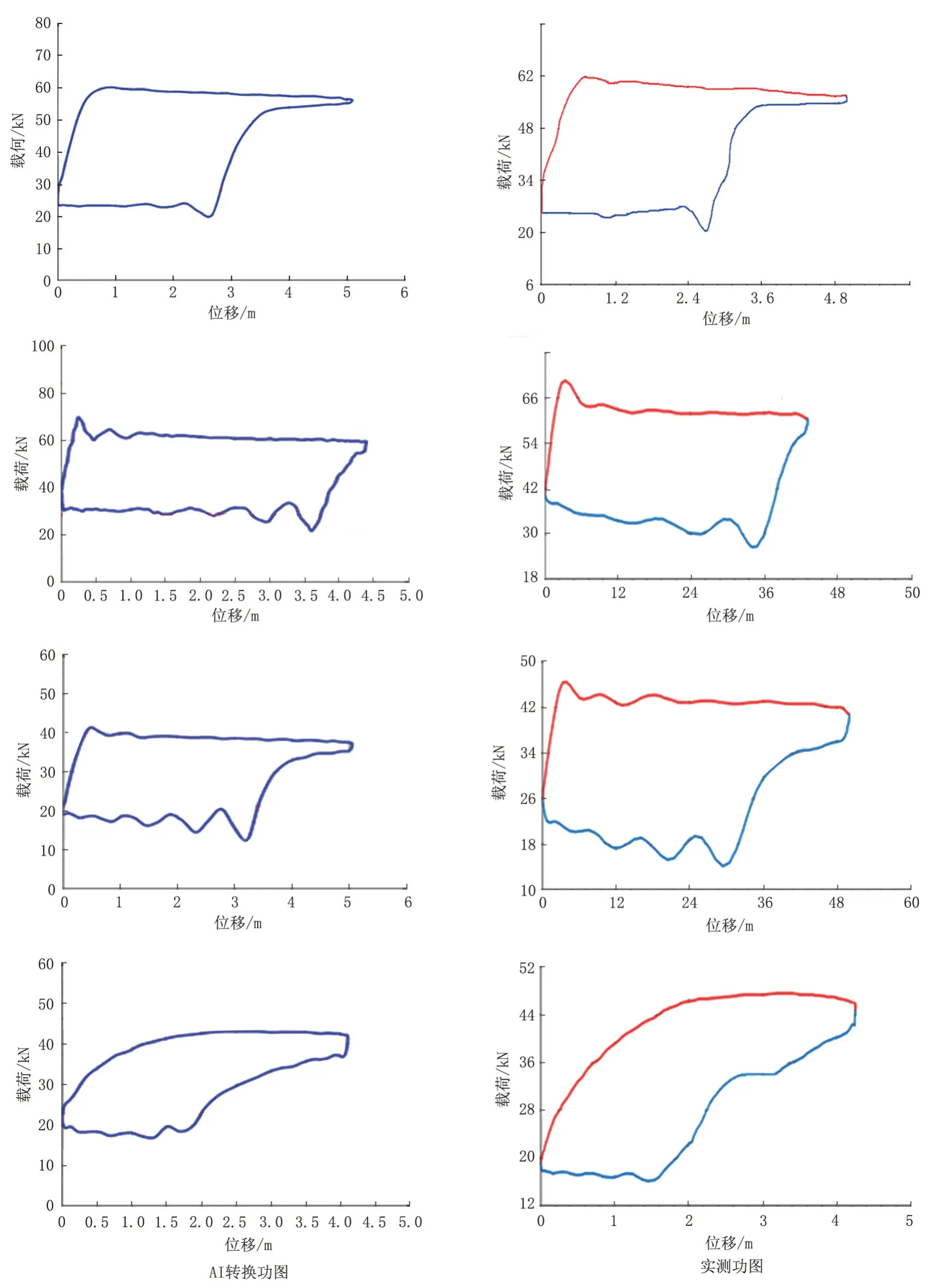

其中智能电参用于测量电动机运转参数、数据采集(RTU 功能)以及数据发送功能(DTU 功能);载荷位移传感器用于采集功图数据;压力变送器用于采集油套压数据。这四类产品的安装、调试、运维服务以及设备年检标定都需要投入的大量的人力、设备,尤其是载荷的调试更换、需要停井、使用吊装等设备。随着人工AI 智能的发展和进步,算法的升级及过滤,利用智能电参的AI 人工智能的学习能力,直接将电动机的电参数转化为功图数据,用于单井的井矿判断、液量统计。即智能电参升级为AI 智能电参。部分通过电参数据转换的功图数据与实测功图数据对比如图3所示。

图3 AI智能电参转换功图

3.2 AI人工智能节能型油井

目前智能电参基本上以数据测量及上传为主,后期的数据分析工作由后台服务器进行处理、随着单井数量的增加,后台数据库的压力会越来越大,网络的拥堵、多重冗余数据、庞大历史数据,必将对服务器的分析及存储形成一定的压力;网络上传下达必定会存在延时。AI智能电参的出现实现了将部分服务器的部分工作本地化的功能,产量分析与油井状态分析进行分离,即AI 智能电参进行油井状态分析(即AI智能节能型油井),后台服务器进行产量分析。

AI智能节能型油井就是将单井分析本地化,即通过AI 智能电参采集到的数据,通过边缘计算功能,实现工况数据分析、诊断、控制调节功能,进而实现单井的智能化控制、降低能耗。无论单井是否采用变频器,工作在工频下还是变频下,AI智能电参可与变频器直接进行通讯,并测量电动机的电参数,强大的计算能力可以实现工况分析诊断、控制调节电流平衡、功率平衡、电能消耗,使运行更高效、安全、节能[8];实现动液面计算、产量计算、电参数转功图、工况优化、间抽控制等强大功能,保证油井最优化、最节省电能的条件下运行[9];AI 实时在线诊断控制技术,避免了抽油机井出现杆断、卡泵、间隙出液等工况条件下的无效能耗及磨现工况的判断,进行数据分析、诊断、最终实现单井的智能化控制,达到AI 人工智能节能型油井的最终目标。

以智能电参为电力节能型代表的设备在大庆油田采油三厂应用10 余台,通过智能电参对电动机的控制,提高功率因数,降低无功消耗,实现较好的节电效果[10],部分数据如图4、图5所示。

图4 未安装智能电参下的抽油机井功耗

图5 智能电参下的抽油机井功耗

通过数据对比可以看到,安装智能电参后,对电动机动态平衡调节控制,实现了电流平衡、功率平衡,提高了功率因数,降低了无功功率和电能消耗,达到了电力节能的目标。

4 结束语

油气田的数字化发展是一个长期的、动态变过的过程,在过程中优化改进,相信随着AI 人工智能的发展,通过电动机的电参数既可以实现单井的诊断、数据分析与故障判断,最终的目标是提高油气田的生产效率、降低能耗、降低人们的劳动强度、提升油田的安全保障水平和降低安全风险,通过变革油田的生产组织方式和内部构架结构,实现油气田管理的现代化。