硼镧共渗对Ti-6Al-4V钛合金空蚀性能的影响

2021-09-23李海斌张晓波石林爽张曼婷

李海斌,张晓波,石林爽,张曼婷

(淮北师范大学 物理与电子信息学院,安徽 淮北 235000)

钛合金用于流体机械设备的过流部件时,易发生空蚀破坏,从而限制其应用范围[1]。采用表面工程技术强化钛合金的表面性能是目前改善其抗空蚀性能的重要手段。化学热处理中的渗硼技术,在钛合金表面生成TiB2和TiB硼钛化合物层,可有效强化合金表面性能[2]。衣晓红等[3]在1 000、1 050 ℃下对Ti-6Al-4V合金渗硼处理5~20 h,试样表面显微硬度显著提高,达到2 200 HV0.01。T. Chen等[4]利用渗硼技术对纯钛TA2进行处理,材料耐磨性能得到改善。然而,钛合金表面渗硼往往需要在较高温度下处理较长时间,这势必会导致基体晶粒粗化,影响基体性能[2-4]。稀土原子因电负性小、还原性强,具有很强的化学活性,在渗硼处理中具有催渗作用[5-7]。李凤华等[6]研究稀土对Ti-6Al-4V合金稀土Ce-B共渗组织影响,并提高合金耐蚀性。刘阳光等[7]利用硼氧稀土共渗法对Ti-6Al-4V合金进行处理,表明氧化镧的添加可增加共渗层厚度。然而,目前有关硼稀土处理对钛合金的空蚀性能影响的研究尚未见报道。本文采用固体渗剂包埋渗法对Ti-6Al-4V合金进行硼稀土共渗处理,探讨稀土对Ti-6Al-4V合金表面渗层组织和抗空蚀性能的影响。

1 实验部分

实验选取的Ti-6Al-4V钛合金为3 mm厚的退火态板材。实验前,利用数控电火花线切割机将原板材切割成30 mm × 20 mm× 3 mm的试样。依次利用不同目数SiC砂纸逐级对试样表面进行打磨,材料最终表面粗糙度Ra=( 0.29 ± 0.05) μm,随后分别在丙酮、去离子水中利用超声波清洗机清洗10 min,干燥备用。

Ti-6Al-4V合金的硼稀土共渗处理采用固体包埋法,渗硼处理温度为1 000 ℃。具体渗硼工艺参数为:试样1在渗硼剂1中渗硼处理1 h;试样2、3和4在渗硼剂2中分别渗硼处理1、3和5 h。渗硼剂1中含有质量分数分别为20%、10%和70%的B4C、KBF4和Al2O3;渗硼剂2中含有质量分数分别为20%、10%、5%和70%的B4C、KBF4、LaCl3和Al2O3。实验开始前,利用数字天平称取100 g渗硼剂,经研磨1 h充分混合后,盛入刚玉方舟内。将钛合金试样掩埋在渗硼剂中压实,并利用高温黏合剂严格密封方舟盖后,放入马弗炉中,在100 ℃下烘干0.5 h,随后马弗炉温度升至相应温度以完成渗硼处理。渗硼处理后,仔细清理试样表面,去离子水洗净,并在沸水中煮洗1 h,最后在丙酮中超声清洗0.5 h,干燥。

利用X射线衍射仪对试样的渗硼表面进行物相分析;利用扫描电子显微镜及能谱仪对表面渗硼组织进行分析;利用显微硬度计对试样的显微硬度进行分析,测试载荷为50 g,加载时间为10 s,选取5个测试点并取平均值。

利用超声振动空蚀机(ZD20K-1000W)参照ASTM G32-2010标准对试样空蚀行为进行研究。空蚀测试前,将试样固定在测试台上,测试台浸没在测试溶液(测试溶液为去离子水,温度控制在(23 ± 2) ℃)中。超声振动杆伸至测试溶液中,其下端面距液面(30 ± 2)mm,且下端面平行于试样的被测试表面,且距测试表面(0.50 ± 0.02)mm。设置超声振动杆的振动频率为(20 ± 0.2)kHz,振幅为(25 ± 0.15)μm,调节测试功率至550 W后,开始空蚀实验。空蚀过程中,每测试1 h,取出测试样品,超声清洗、干燥,并利用天平称重,记录试样的质量损失。

2 结果与讨论

2.1 表面渗层微观结构

Ti-6Al-4V合金原试样和经渗硼处理后试样的XRD图谱如图1所示。由图1可见, Ti-6Al-4V合金原试样主要为α-Ti的衍射峰。经渗硼处理后,试样XRD图谱主要有TiB、TiB2衍射峰和较小的α-Ti的衍射峰,这表明渗硼处理已在试样表面生成了硼钛化合物。对比试样1和2的XRD图谱可以发现,添加稀土元素La渗硼处理的试样2,其TiB和TiB2衍射峰的峰强均比未添加La的试样1的要强,这表明试样2表面生成了更多的硼钛化合物。稀土原子具有强烈化学活性和较小电负性,对渗硼反应具有催渗、加速反应的作用[8-9]。渗硼剂中的稀土La,一方面能够促进供硼剂B4C、KBF4的分解,为渗硼反应提供更多的活性B原子;另一方面还可以吸附在钛合金表面成为活性位点,促进活性B原子在合金表面富集形成较高的B原子浓度梯度,进而促进活性B原子由表面向合金基体内部扩散。此外,由图1还可以发现,随着渗硼处理时间的延长,TiB和TiB2衍射峰的峰强随之增加,表明随着处理时间延长,有更多的硼钛化合物在合金表面生成。

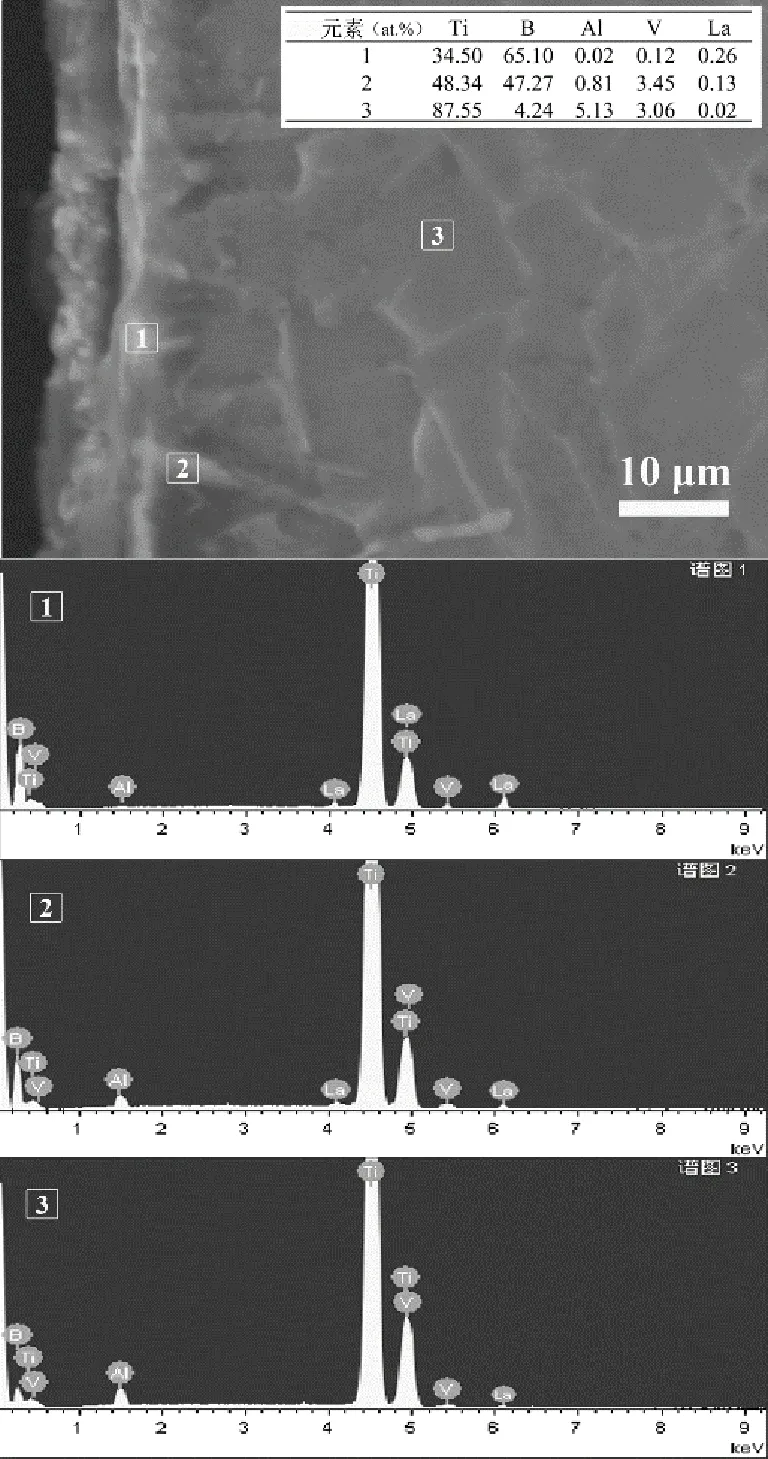

经渗硼处理后,合金表面生成了连续、致密,与基体冶金结合的表面层,且为双层结构,如图2所示。图3 EDS能谱图中,测试点1的Ti/B原子比为0.53,接近TiB2的原子比;测试点2的Ti/B原子比为1.14,接近TiB的原子比。结合XRD分析结果可见,渗硼处理后的表面层为硼钛化合物层,其外部主要为TiB2,内层则主要为TiB。测试点3的wB= 4.24 %,这表明化合物层下面为B原子固溶于α-Ti的扩散层。对于添加稀土La渗硼处理的试样2,其化合物层厚度(17.6 ± 3.5)μm比试样1化合物层(10.4 ± 2.3)μm要厚,且在其化合物层中还可观察到有细小的晶须嵌入到基体内部。TiB的共价键分布决定其易沿[010]方向快速生长而形成短纤维状,而TiB2的主键络分布决定其易于形成对称性高的粒状或球状[10]。结合EDS能谱分析,可知图2(a)中化合物层内的晶须应为TiB相。由图3还可以发现,在TiB2和TiB化合物层中有少量稀土元素La的存在。稀土La会通过表面缺陷或晶界处扩散渗入基体中[11]。另外,本实验中的稀土La处于O、B和Cl等非金属元素体系中,由固体与分子经验电子理论可知[12],稀土La势必会因原子间极化或离子化而使原子半径变小。当La为离子时,其半径(r=0.106 1 nm)小于Ti原子半径(r=0.145 3 nm),进而能够扩散渗入钛合金的表面层。稀土La渗入Ti基体中会造成其周围原子点阵畸变,导致B原子的扩散通道增加进而加速B原子向基体内部扩散,从而有利于TiB晶须的生长[13]。因此,渗硼过程中,稀土原子的加入,不仅可以催化分解生成更多的活性B原子,还能促进B原子的表面吸附和表层扩散,进而生成更厚的TiB2、TiB化合物层,这也与试样XRD分析结果相符合。

图2 渗硼处理后Ti-6Al-4V合金渗硼层形貌Fig.2 Microstructure morphology of the treated Ti-6Al-4V alloy

图3 渗硼处理后试样2能谱分析Fig.3 EDS analysis of the treated Specimen 2

2.2 表面渗层硬度

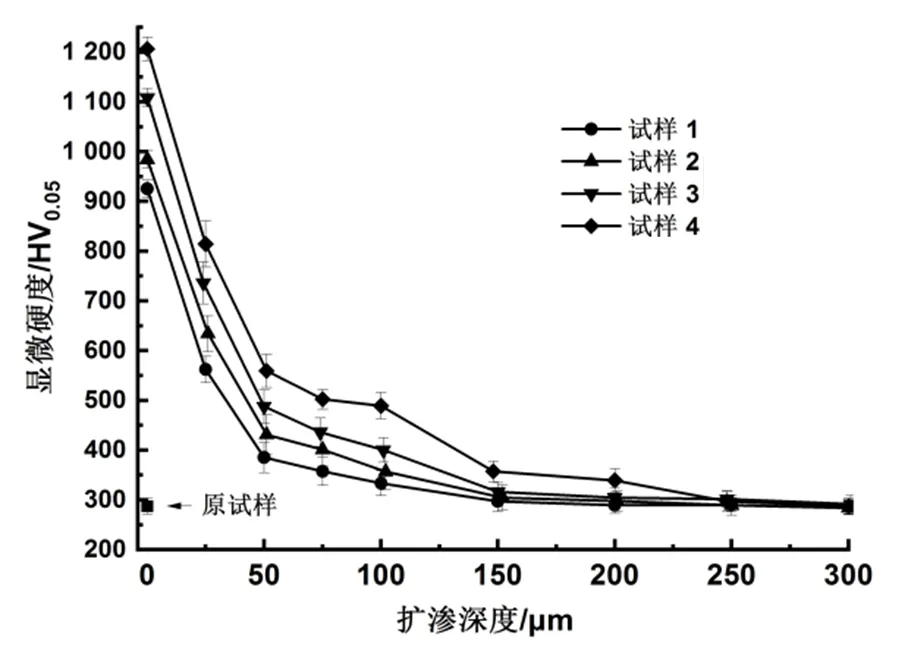

Ti-6Al-4V合金未处理的原试样基体的显微硬度HV0.05为289.6。渗硼处理后,Ti-6Al-4V合金试样1、2、3和4的表面显微硬度均得到显著提高,其中试样4的表面显微硬度HV0.05达1 206.4,约为原试样的4.2倍。试样1表面显微硬度HV0.05为925.4,试样2因添加稀土渗硼,具有较厚的TiB2、TiB化合物层,显微硬度HV0.05相对较高,为984.5。图4为渗硼处理后Ti-6Al-4V合金试样截面显微硬度沿扩渗深度的分布。随着试样截面扩渗深度的增加,试样组织结构依次为表面的硬质硼钛化合物层、扩散层和硬度较低基体α-Ti。因而,试样的显微硬度随扩渗深度增加呈梯度下降趋势,即表面显微硬度最高,随后迅速下降,直至达到基体硬度。

图4 渗硼处理后Ti-6Al-4V合金截面显微硬度分布Fig.4 Microhardness distribution of the treated Ti-6Al-4V alloy specimens

2.3 表面渗层空蚀性能

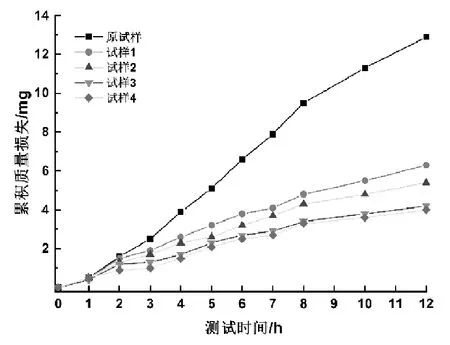

Ti-6Al-4V合金试样空蚀测试累积质量损失曲线如图5。空蚀12 h后,未处理的Ti-6Al-4V合金试样质量损失最大,为12.9 mg。渗硼处理的试样1、 2、 3和4,空蚀12 h后的质量损失均较小。这表明,渗硼处理技术可有效提高Ti-6Al-4V合金的抗空蚀能力。其中,在1 000 ℃稀土渗硼处理5 h的试样4具有最小累积质量损失,为4.0 mg,其抗空蚀能力最强。对比试样1和试样2可以发现,添加稀土La渗硼试样的空蚀质量损失较小,其抗空蚀性能相对较好。由图5可见,随着渗硼处理时间的增加,试样空蚀12 h后的质量损失逐渐减小,这表明渗硼处理后的Ti-6Al-4V合金试样抗空蚀能力随着渗硼处理时间增加而得到提高。

图5 渗硼处理后Ti-6Al-4V合金空蚀测试中累积质量损失Fig.5 Cumulative mass loss of the treated Ti-6Al-4V alloy after cavitation erosion testing

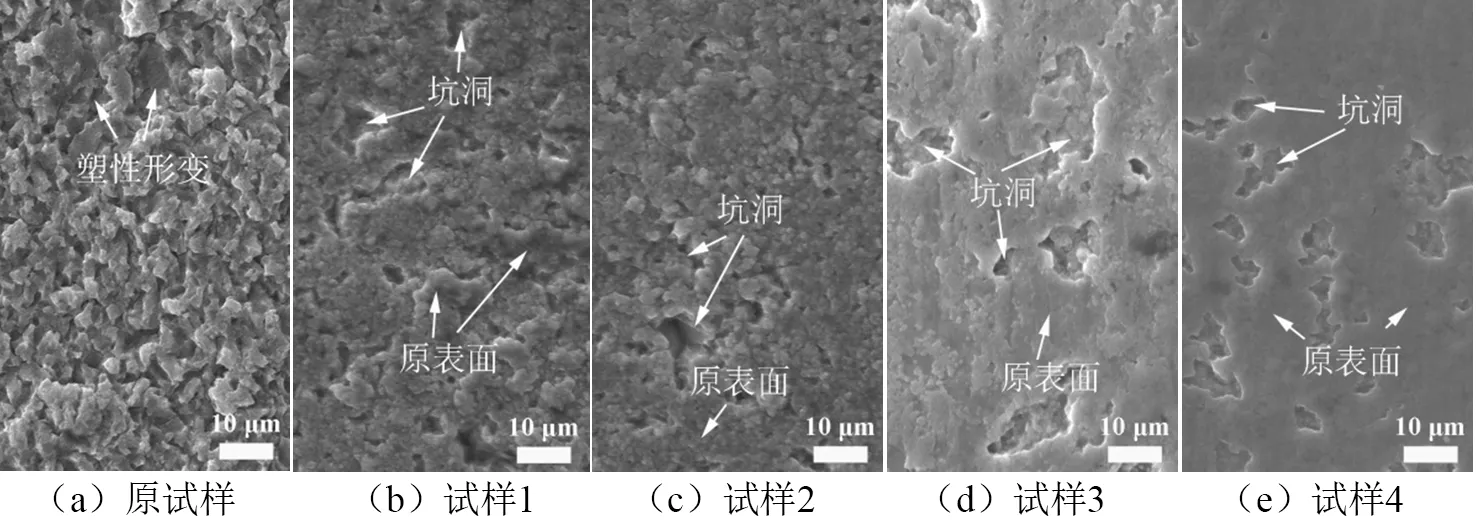

图6为空蚀测试后Ti-6Al-4V合金试样的表面形貌。由图6(a)可见,对于未处理的原试样,空蚀测试12 h后,表面已完全失去金属光泽,表面因产生大量的微裂纹和塑形形变而变得粗糙不平,同时因材料的剥离脱落而产生大量坑洞。空蚀过程中,大量的空泡溃灭和形成的瞬间将产生超高速微射流和超高压冲击波,不断作用于材料表面并产生位错,位错塞积导致应力集中,并引发微裂纹的萌生、扩展,最终导致表面材料剥落而形成坑洞[14]。对于渗硼处理后的试样1、2、3和4,经12 h空蚀测试后,表面均保持较为完整,大部分表面承受住了空蚀的破坏,仅局部有空蚀产生的小坑洞。研究表明,硬度对材料的抗空蚀性能有着重要的影响[14]。Cui等[15]发现高显微硬度的氮化钛化合物层可显著提高NiTi合金基体材料的抗空蚀性能。本文中的Ti-6Al-4V合金试样经渗硼处理后,表面均获得高硬度的硼钛化合物,抑制了微裂纹的萌生,阻滞微裂纹的扩展,从而有利于改善基体材料的抗空蚀性能。

对比图6(b)和(c)可以发现,对于添加稀土渗硼的试样2,空蚀12 h后,其表面产生微小坑洞相比试样1较少,且保留了较多的原始表面,表现出较好的抗空蚀破坏能力。SEM观察结果也与试样1和2的空蚀累积质量损失曲线分析结果相符合。此外,随着稀土渗硼处理时间延长,空蚀后试样未被破坏的原表面范围更大,表面坑洞也更少。许晓静等[7]研究表明,稀土元素主要以富稀土相存在于钛合金中,当在β相区热处理时,稀土第二相在晶界处析出,对晶界产生钉扎,阻碍晶界迁移,从而细化晶粒。黄陆军等[16]研究网状结构钛基复合材料发现,晶须状TiB能有效连接与其相邻的基体,协调基体的形变能力,进而改善材料的塑性和强度。本文中稀土渗硼处理后的试样具有较高的抗空蚀性能,有可能是因稀土元素La的引入,细化化合物层晶粒,改善其力学性能。同时,化合物层内弥散嵌入生长的细小TiB晶须亦可能在空蚀破坏过程中,阻滞微裂纹的萌生和扩展,协调基体形变能力,进而有利于改善材料的抗空蚀能力。

图6 空蚀测试12 h后Ti-6Al-4V合金试样的表面形貌:Fig.6 Surface morphology of the Ti-6Al-4V alloy specimens after 12 h of cavitation testing

3 结论

1) 利用渗硼技术,在Ti-6Al-4V合金表面获得了均匀、致密的表面渗层。表面渗层由TiB2、TiB化合物层和α-Ti(B)扩散层构成,且具有很高的显微硬度,与基体冶金结合。

2) 渗硼处理后,Ti-6Al-4V合金试样在去离子水中抗空蚀性能得到显著改善,这可能与其高显微硬度的表面渗层有关。

3) 渗硼过程中,添加稀土元素La,提高了渗硼效率,使硼钛化合物厚度增加,促进了TiB晶须生长,进一步改善了材料的抗空蚀性能。