应用于承载骨的梯度多孔支架力学性能研究

2021-09-23李传生曾寿金许明三刘广何伟辉

李传生,曾寿金,许明三,刘广,何伟辉

(福建工程学院 机械与汽车工程学院,福建 福州 350118)

钛合金具有较高的比强度、良好的耐腐蚀性、优异的生物相容性以及适当的力学性能,在人工骨等生物医用领域得到广泛的研究与应用。但是钛合金的弹性模量(110 GPa)远高于人骨弹性模量(1~30 GPa),植入后容易出现应力屏蔽效应,最终导致种植体松动或自体骨断裂[1]。所以需要将钛合金制作为多孔钛,以降低其等效弹性模量,改善整体的力学性能,维持支架的长期稳定性。选区激光熔化(selective laser melting,简称SLM)技术是金属增材制造最具前景的应用技术之一,它的出现为多孔钛合金的制备提供了一种非常有效的手段。

骨植入体需要具有和天然骨相似的形貌特征和力学性能。天然骨主要由高强度、高弹性模量的皮质骨与低强度、低弹性模量的松质骨组成。皮质骨孔隙率较低,主要起力学承载作用,松质骨孔隙率较高,能够进行物质传递[2]。基于孔径、孔隙形态及孔隙率优化分布的梯度多孔支架,因在特定区域承载不同机械性能而在承载骨方面受到越来越多的关注。三周期极小曲面(triply periodic minimal surfaces,TPMS)是一种在三维空间中3个独立方向均呈周期性的曲面,其面上的任一点平均曲率均为0,具有几何形状多样,并可构建参数化数学模型对其进行描述的优点[3]。通过修改TPMS隐函数表达式参数,可以实现梯度多孔支架的设计。此外,TPMS多孔结构具有高渗透、高表面积与体积比的特性,可以促进细胞生长[4]。因此,TPMS多孔结构在医学领域得到广泛关注。Maskery等[5]采用理论和有限元的方法,对不同孔隙率梯度分布的TPMS梯度多孔结构的力学性能进行研究。Han等[6]采用SLM技术制造的不同孔隙率梯度分布的梯度多孔结构具有不同的弹性模量和屈服强度。

1 TPMS梯度多孔支架设计

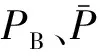

通过三角函数描述Diamond三周期极小曲面,其三角函数如下[7]:

(1)

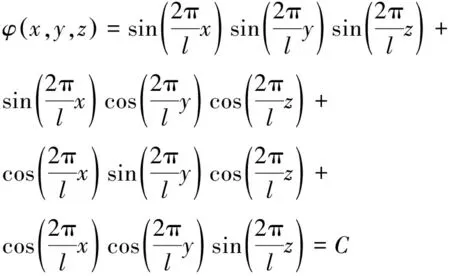

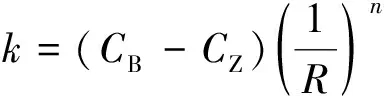

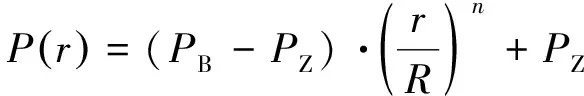

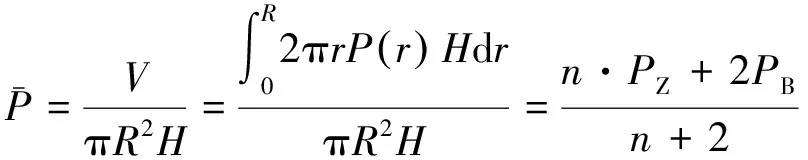

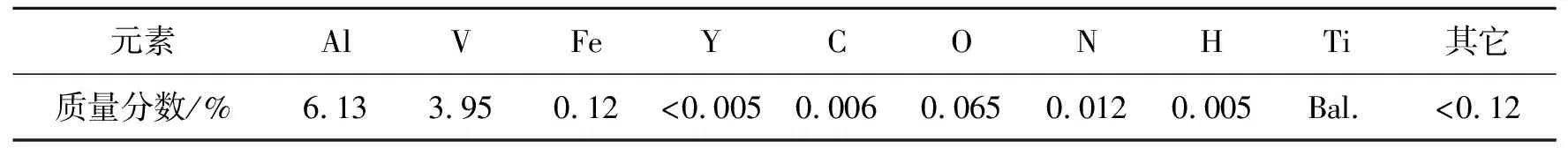

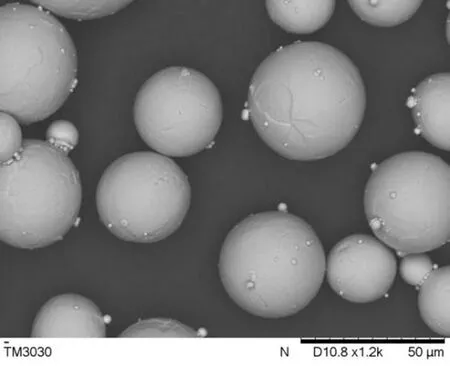

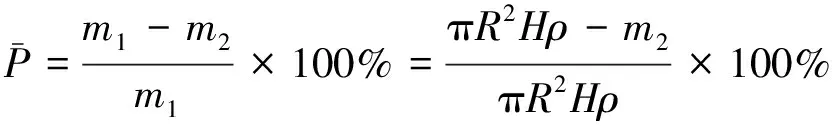

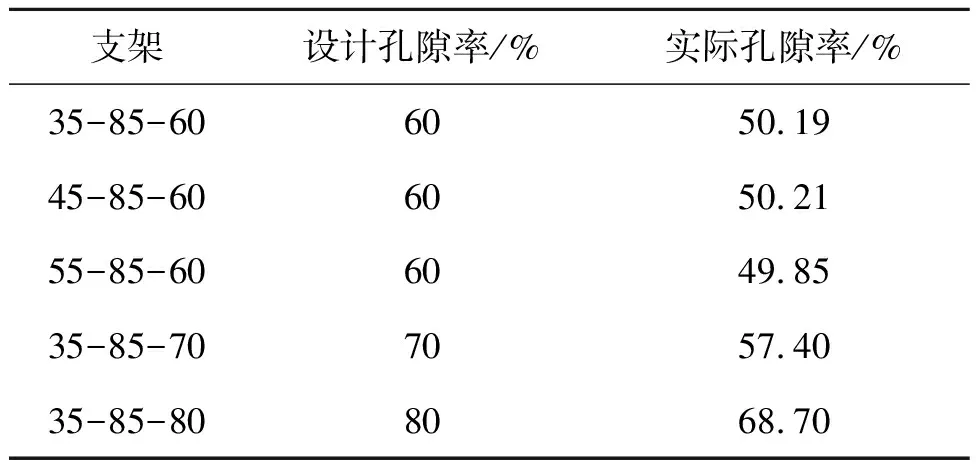

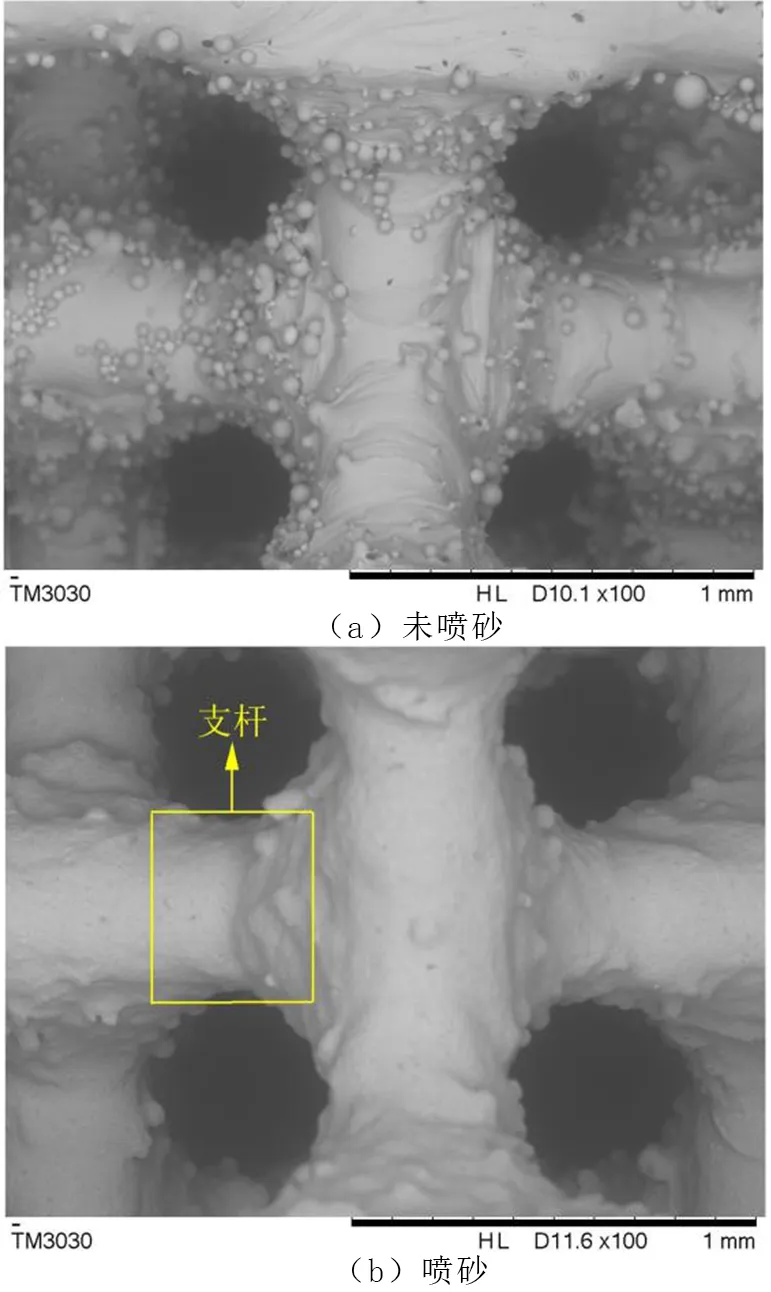

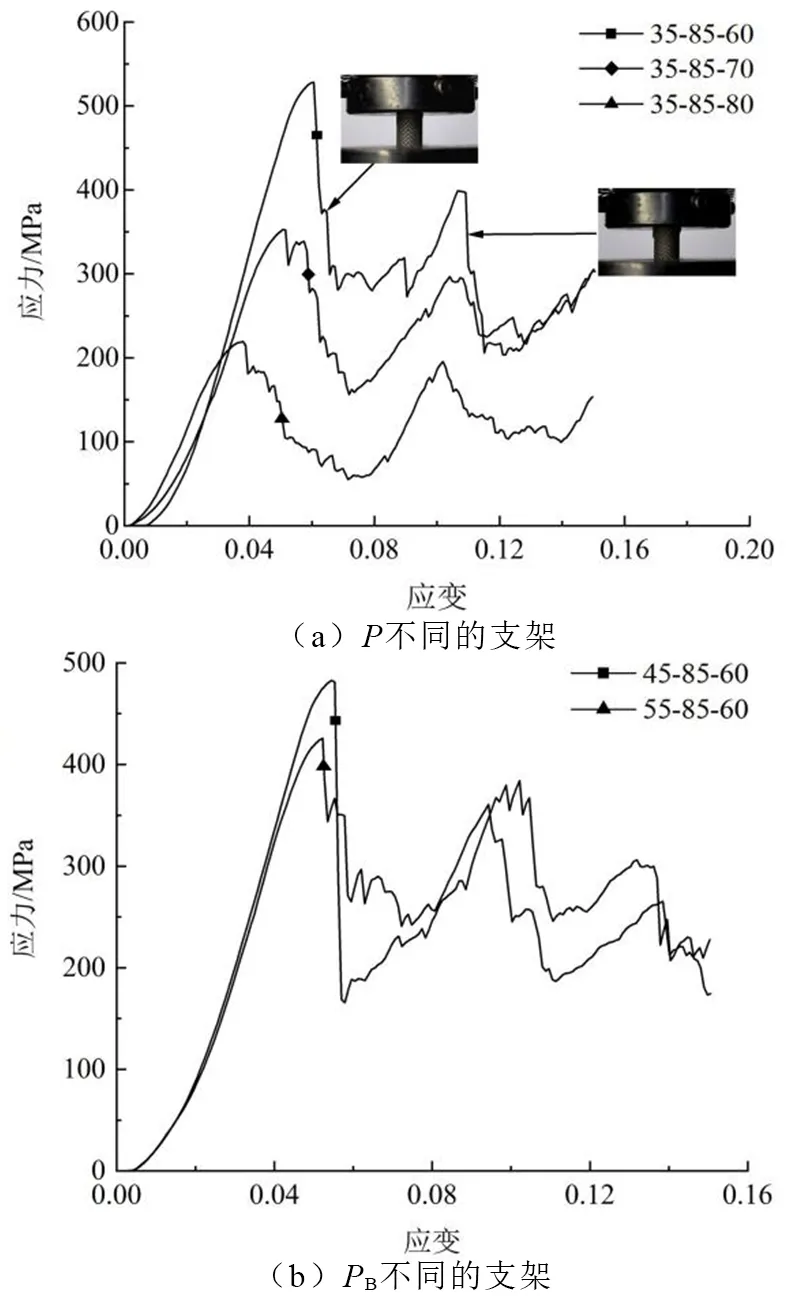

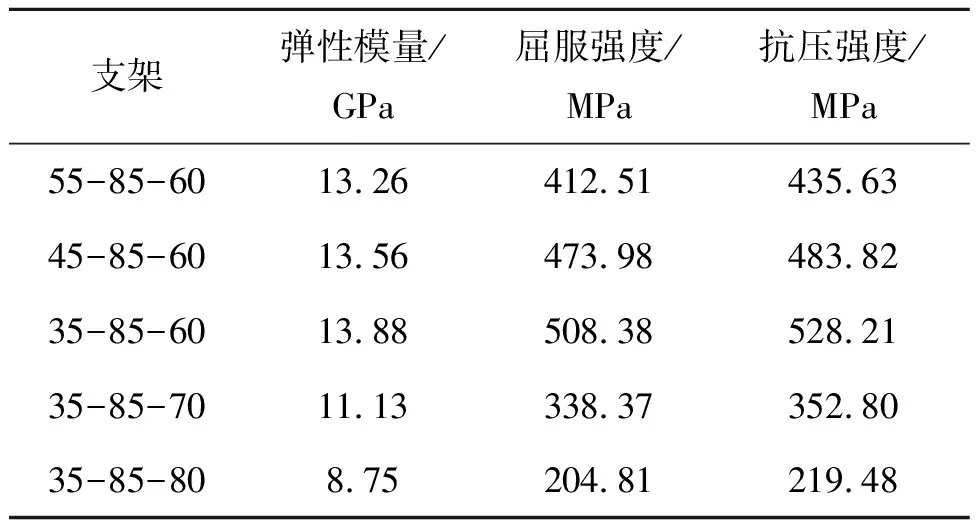

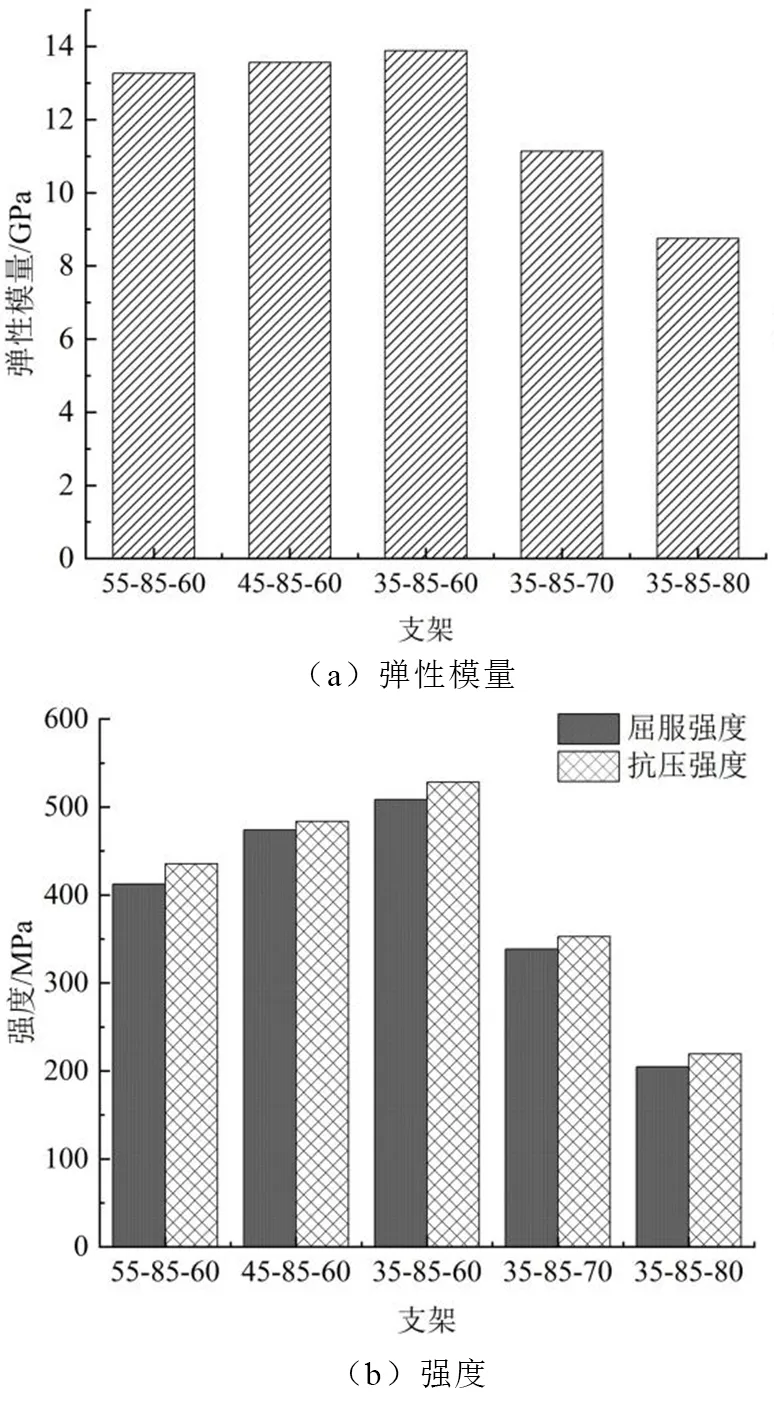

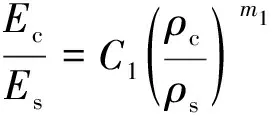

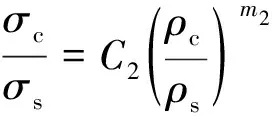

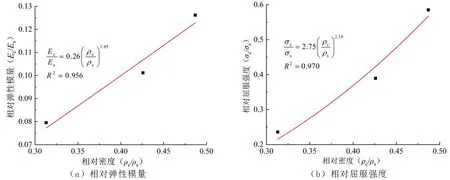

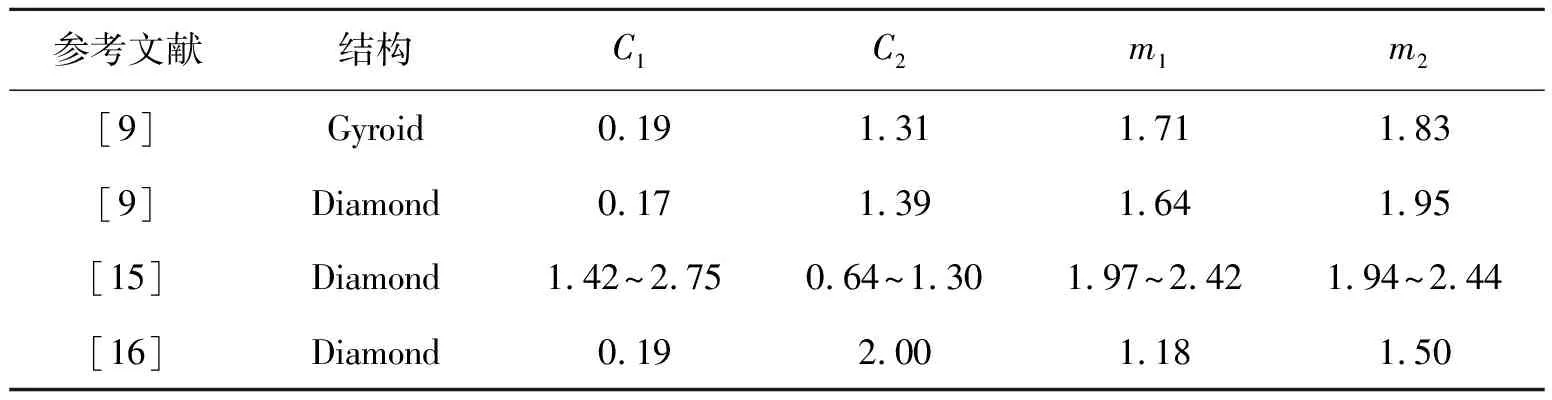

式中:l为曲面周期(mm);x、y、z为空间上3个方向;C为偏置量。φ(x,y,z)>C的部分为多孔结构实体部分,φ(x,y,z) P=(0.5+0.414 6C)×100% (2) 梯度多孔支架的设计采用偏置量的设计方法,其设计原理如下[8]: C=C(x,y)=k·rn+b= (3) 式中:x、y是空间中两个方向;k、b、n是控制孔隙率梯度分布的3个参数。若梯度多孔支架为圆柱,高为H(mm),半径为R(mm);则中心r=0、边缘r=R处的孔隙率分别为中心孔隙率PZ、边缘孔隙率PB,PZ、PB对应的偏置量分别为CZ、CB。将CZ、CB分别代入式(3),求得k、b。 (4) b=CZ (5) 将式(2)、(4)和(5)带入式(3)得到 将式(6)代入式(2),得到梯度多孔支架的孔隙率分布函数 (7) (8) 式中:V为梯度多孔结构孔隙部分体积(mm3)。 采用以上设计方法设计梯度多孔支架,设计的5种支架为55-85-60、45-85-60、35-85-60、35-85-70、35-85-80;其中Diamond多孔结构单元大小l=2.5 mm,圆柱半径R=7.5 mm,高H=20 mm;5种支架模型如图1(b)所示。 图1 梯度多孔支架设计图Fig.1 Gradient porous scaffold design Ti6Al4V粉末,粒径范围为20~53 μm,其化学成分如表1所示。粉末SEM形貌如图2所示,粉末形状接近球形,周边的卫星粉很少,有利于提高打印过程中铺粉的流畅性。粉末在80 ℃下真空烘干8 h。使用选区激光熔化设备(SLM 125)制造梯度多孔支架。成型工艺如下:激光功率275 W,扫描间距0.12 mm,扫描速度1 100 mm/s,铺层粉厚30 μm。制造完成后,通过电火花线切割机切下梯度多孔支架。 表1 Ti6Al4V粉末化学成分 图2 Ti6Al4V粉末的形貌图Fig.2 Topography of Ti6Al4V powder 在进行性能测试之前,先用超声波清洗机将梯度多孔支架内残留粉末洗净。然后用扫描电子显微(SEM, TM3030PLUS) 来表征其微观形貌和成形特征。采用称重法测量梯度多孔支架的孔隙率(平均孔隙率): (9) 式中:m1为与支架相同外形尺寸实体支架质量(g);m2为测得的支架质量(g);ρ为Ti6Al4V密度(4.43 g/mm3);R和H分别为支架的半径和高度(mm)。 使用DNS300电子万能试验机对梯度多孔支架进行准静态压缩力学性能实验,试验机压头进给速度为1 mm/min,采样频率为20 Hz。 图3是SLM技术制造的5种梯度多孔支架。从宏观结构上看,5种支架孔隙特征与设计一致,具有内部连通、由内向外的孔隙率梯度变化特征。利用称重法测得孔隙率如表2所示,所有支架的测量孔隙率都要小于设计值。这是因为采用SLM打印支架时,成型质量和精度受工艺参数的影响很大,本次打印的成型样件表面质量较不理想,支杆表面存在大量粉末,使得测量后的质量变大,导致计算获得的孔隙率小于设计值。文献[3]、[6]、[7]打印的TPMS多孔结构孔隙率也小于设计值。 图3 SLM制造的梯度多孔支架Fig.3 Gradient porous scaffolds fabricated with SLM 表2 梯度多孔支架孔隙率 图4是梯度多孔支架的扫描电镜图,从图4(a)观察到支杆表面存在大量粉末。原因是:(1)在松散的粉末上构建不同倾斜角度的弯曲支杆,层下面的金属粉末部分熔融黏附在该层的底部[9]。(2)由于温差大,未熔融和熔融粉末之间发生热扩散,导致粉末黏附在支杆表面[10]。在疲劳载荷的作用下,粉体会脱落进入人体,造成炎症反应[3]。因此,需要对梯度多孔支架进行喷砂处理以除去黏附的粉末。喷砂后梯度多孔支架扫描电镜观察结果如图4(b)所示,热扩散导致的黏粉全部消失,部分熔融粉末并未消失。 图4 梯度多孔支架SEM图Fig.4 SEM images of gradient porous scaffolds 梯度多孔支架的应力-应变曲线和部分实验过程如图5所示。根据应力-应变曲线,所有梯度多孔支架开始处都存在非线性区域;这是因为梯度多孔支架的端面与水平面并非完全平行[11]。在弹性变形阶段,压缩应力和应变基本按照线性关系快速增加,呈直线快速上升。在屈服平台阶段,主要发生塑性变形,应变增大,应力变化幅度较小,随着应变增加,梯度多孔支架逐步发生破坏。 图5 应力-应变曲线和实验过程图Fig.5 Stress-strain curves and experimental process diagram 表3 梯度多孔支架力学性能 图6 力学性能关系Fig.6 Relationship between mechanical properties Gibson-Ashby是多孔结构理论模型,该理论反映出多孔材料力学性能与相对密度成指数关系。该理论可为多孔材料力学性能的评估、预测及设计制造提供理论支撑。力学性能与相对密度相关公式如下[13]: (10) (11) 其中,Ec、ρc、σc是多孔结构的弹性模量(GPa)、密度(g/mm3)和屈服强度(MPa),Es、ρs、σs是完全致密体材料的弹性模量(GPa)、密度(g/mm3)和屈服强度(MPa),Ec/Es是相对弹性模量,σc/σs是相对屈服强度,ρc/ρs是相对密度。Ti6Al4V的弹性模量是110 GPa,屈服强度是869 MPa[8]。经典的Gibson-Ashby模型基于立方体结构,C1、C2值分别为0.1~4.0、0.25~0.35,m1、m2值分别为2、1.5。 图7 相对密度与力学性能关系Fig.7 Relationship between relative density and mechanical properties 表4 Gibson-Ashby的拟合值 1)采用TPMS中的Diamond多孔结构设计的梯度多孔支架,能够很好地模拟人骨功能梯度的多孔结构。采用SLM技术制造的Ti6Al4V梯度多孔支架具有内部连通、由内向外的孔隙率梯度变化特征;枝干表面附着大量粉末,这是SLM技术固有特征。 3)采用Gibson-Ashby理论对本文的梯度多孔支架进行拟合,有较好的拟合度,能够为梯度多孔支架设计提供参考。

2 实验设备及方法

2.1 实验设备

2.2 测量方法及设备

3 结果与分析

3.1 梯度多孔支架表征

3.2 梯度多孔支架力学性能

4 结论