基于PLC的汽车主焊线控制系统设计

2021-09-23张振焱郭罗根

张振焱,郭罗根

(杭州吉利汽车有限公司,浙江 杭州 310000)

1 绪论

1.1 选题的背景和意义

当今社会要求汽车制造厂对市场需求作出迅速反应,生产出小批量、多品种、多规格[1]、低成本和高质量的产品,为满足这一要求,生产产品设备和自动控制生产线的自动化设备必须具有极高的可靠性和灵活性,可编程控制器(Prog -rammable Logic Controller,PLC)正是顺应这一要求出现的[2],它是以微处理器为基础的通用工业控制装置。

1.2 PLC自动化技术在汽车主焊线行业的应用

目前,国内外汽车企业生产流水线已大量选用PLC作为控制中枢[3],通过PLC对设备反馈信号和控制信号进行处理,同时利用PLC与上位机的通信交互功能,使PLC的控制功能得到更大程度的扩展[4],利用计算机控制技术的灵活与PLC控制的稳定性完成对工厂操作平台的实时监控与控制,这种控制方式既弥补了PLC在控制I/O端口灵活性的不足,也发挥了计算机可以与外部网络互联的优势。通过以计算机的中转,可以将网络数据在PLC控制端得以表达。

进入新世纪以后,汽车制造厂自动化生产线朝着高度智能化和自动化、多品种混装生产线和大规模定制生产线的方向发展。德国KUKA和瑞典ABB公司为吉利汽车、北京奔驰、上海大众、长安福特、通用汽车等整车企业研制的大型白车身自动化焊接与装配生产线的机器人占有率高达95%甚至98%以上,研制出的主焊线合装平台通过车型切换可以同时生产4种甚至8种不同车型,满足市场对不同消费阶层的需求。

2 控制系统程序设计

控制系统程序的编写首先要知道,系统的工艺流程是什么样的[5],每个工位的工艺流程是怎么进行的,程序达到哪一步需要什么条件,西门子的步序功能图很好地展示了这一点,具体的步序看各个工位的工艺要求而写,主体的步序如下图。

图1 顺序功能图

2.1 程序编写

用户程序中包含不同的程序块,各程序块实现的功能不同。而允许每种类型的程序块的数量及每个程序块最大容量与CPU的技术参数有关。组织块(OB)OB块决定用户程序的结构,调用FC和FB块里面的程序。函数块(FB)FB块允许用户编写函数,带存储区。FB块的程序编写需要背景数据块背景DB块与FB调用相关,函数(FC)FC可以作为子程序使用,也可以作为经常调用的函数使用。共享数据块(DB)共享数据块也称为全局数据块,用于存储用户数据。

用户程序编写首先要确定好PLC的变量表,PLC变量表是所有现场的I/O点位的设备的地址和给地址分配名称并进行注释的,在程序编写的时候需要一些辅助的M点位,也需要在变量表中进行编辑地址和各地址分配名称并进行注释I/O地址和M辅助地址在整个 CPU 范围内必须唯一。如果输入一个已经分配给其它变量的地址,则该地址将在两个位置都以黄色高亮显示,并发出错误消息。

2.2 普通程序结构与功能

PLC所有的子程序都靠组织块MIAN(OB1)里面进行调用,存储在OB1组织块中的程序将反复地执行循环调用,循环的周期与响应时间根据CPU操作系统的执行时间和周期来确定,组织块最基本的功能就是调用用户程序。

OO_Initialization初始化调用块,进行CPU断电重新启动时候清理掉所有的信号防止信号问题出现故障,OO_ Orgaanization_Block程序组织块进行普通的主程序调用和CPU所有的程序调用,00_SAFFTY区域安全程序的调用,02_MODE模式,触摸屏和区域手动自动的操作模式的调用,03_COMMON调用报警,车型,安全门指示灯和安全门普通程序块。04_User_Calls整个工位的机器人程序块,变频器程序块,步序功能程序块,夹具功能块的程序调用。

图2 块的组织架构图

夹具功能块主要是由夹具输入信号、输出信号、自动运行、手动运行、安全条件、互锁信号、状态显示以及报警构成。.HMI按钮可以通过手动操作夹具的打开和关闭(PB_ Work和PB_Home),自动条件下是通过Graph里面的气缸工作的互锁条件来控制ENABLE_ WORK和ENABLE_HOME,NUMBER_POSITION控制当前气缸的数量[6],做个一组阀岛控制8个气缸, HIDE_ALARM_All和HIDE_ALARM_ MASK是隐藏报警触发,PLANT_IDENTIFIER是气缸名称命名,.GENERAL_ALARM是报警汇总输出,WORK和HOME是控制输出,.DISPLAY_POS_WORK和DISPLAY_ POS_HOME是状态显示。

图3 夹具工作步序图

机器人功能块1~40写的是机器人各种报警的程序段,41号程序段写的是机器人的报警文本,只要有报警,报警信息的内容就会显示在触摸屏上面,提示维修人员进行维修,43~79是机器人的逻辑控制,SEG的运行条件和程序的一些功能的调用,80是干涉区功能调用块,检查机器人是否可以安全地进入该工作区域,使机器人不会分手碰撞。81是功能块的调用,主要是和机器人的输入和输出的通信[7],控制机器人的干什么工作和作什么事情需要什么条件,82~90机器人在触摸屏上面的信号显示的信息,机器人的信号变化可以在触摸屏上面完整的显示。

图4 机器人功能块图

工位的车型号是4位数的比如2001或者2102,机器人接收的程序号码是3位数的比如201或212,这就需要进行数据的转换,转换的条件为本工位不在空运行的模式而且是在自动模式下,把本站的车型通过FC750块进行转换与处理把当前的4位数的车型转换为3位数的车型,车型解析出来后在用比较指令进行比较和判断,出来的结果是判断当前的车型是SX12低配车型还是BSG高配车型。

图5 车型程序段判断图

机器人接收程序号程序段,首先把机器人的程序号清0,当前工位是在自动的前提下,机器人本站的程序号要等于APC当前允许机器人抓件的程序号或者本站程序号等于机器人要实际激活的程序号,相邻的机器人没有进入服务程序,本站的程序号就会发送给机器人。

图6 机器人接收程序号程序段图

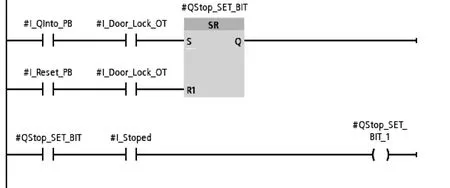

安全门功能块的请求开门的程序段,首先请求按钮要动作,门锁是有信号的才可以请求停止动作,复位停止需要满足门的关闭输出是有的在按复位按钮。

图7 安全门开门程序段

2.3 安全程序结构与功能

安全程序:主要包含安全回路的调用(Main_Safety)、机器人机器人输出、安全急停输入以及各个安全区域安全回路的控制。MAIN_Safety:安全回路调用;F_RobEStop_FFB:机器人机器人急停输出;F_Estop_FFB:急停回路汇总包含机人急停、安全门急停、操作盒急停等;F_Zone1_INPUT_ FFB:安全回路输入包含区扫、光栅和安全门;F_Zone1_ OUTPUT_FFB:安全回路控制24V输出。安全区域程序有LOGIC程序主要是把安全的输入与输出的程序进行调用,INPUT安全的输入程序,接收光栅,安全门机器人的安全信号,OUTPUT输出程序,控制安全电源,给机器人发送安全信号,当安全不满足的时候停止该区域所有的设备的运行。

图8 安全程序结构图

3 HMI画面设计

人机界面简称HMI,是进行人机界面交互的,本项目使用的是15in,15IN的通信口有一个千兆的PROFINET接口[8],可以用网线直接下载HMI项目。

在创建项目之前,应根据系统的要求,规划需要创建哪些画面,每个画面的主要功能以及各画面之间的关系。这是画面设计的基础。首先需要在博途软件里面添加精智面板勾选添加新设备,进行网络连接选择,创建完成组态后保存项目。

3.1 普通画面设置

在项目视图画面组下点击添加新画面,在工作区域会出现一幅新的画面,在画面属性里面更改画面名称,在制作画面之前首先需要进行添加HMI的变量表,HMI变量分为外部变量和内部变量,外部变量是PLC存储器中的过程值的映像,其值随PLC程序的执行而改变,可以在HMI设备和PLC中访问外部变量,HMI 可以读/写PLC存储器中的过程值。

变频器的操作与显示画面,变频器给PLC他的反馈信号,PLC通过变频器反馈回来的信号经过逻辑运算进行和滚床传感器的进行允许变频器进行动作。

图9 变频器操作界面图

变频器运行操作显示界面,通过传感器对滑橇的监控,来知道当前滑橇的位置,滑橇接收到在信号继续高速的运行,运行到了减速位置以低速进行前进,直到达到停止位置,滑橇在滚床上面,滑橇在位减速和停止信号必须显示,没有显示触摸屏会进行报警。

图10 滚床状态显示

机器人操作画面显示,点击选择机器人按钮,就会显示相应的机器人当前的状态信息,在机器人状态栏显示机器人当前的状态在上面位置,在机器人的操作界面点击相应的按钮可以调动机器人去做相应的工作,不管机器人在做什么工作,在实际程序号显示窗口会显示机器人当前执行的程序是做什么的。在离开工作显示界面,会显示当前机器人在进行那一步的工作,如果工作完成在工作完成的界面会显示完成信息,方便操作人员对机器人的状态随时监控。

图11 机器人状态显示与操作界面

夹具气缸的显示,当夹具气缸在执行夹紧的信号的时候,相应的气缸的夹具的位置感应传感器就会亮,而反馈给触摸屏的夹具位置的信号会显示为緑色,PLC控制夹具执行夹紧命令,而有其中的一个气缸没有夹紧,触摸屏就会显示为报警,并显示画面会显示红色状态,告诉操作人员有气缸没有夹紧,操作人员就可以根据触摸屏的显示状态,快速查找到故障的位置方便维修,工位的检知传感器是进行检测当前工位在车身下降的时候,检测车身是否下降到位,传感器程序控制在检测的一步,没有检测的板件,就会有报警显示在触摸屏上面并报红色,需要人工进行确认是否有问题,传感器有问题就好进行报错,维修人员可以进行更换传感器。

图12 夹具传感器显示界面

3.2 报警画面系统诊断与用户管理

报警画面是用来显示和记录该套PLC所有的设备的报警的,报警画面有两种分为当前报警画面和历史报警画面,当前报警画面是显示当前已经有的和没有消失的报警信息,历史报警画面存储已经处理完成的报警信息最多可以存储1 000条[8],新的报警信息会覆盖旧的报警信息。

当前报警画面的制作,在HMI画面的组下面添加新的画面,点击工具箱选择控制件,点击带邮件的图标,新添加的画面就会显示报警画面信息,把报警画面进行平铺开新添加的画面里面,设置报警画面信息,在报警视图的属性里面的可见列,勾选编号、时间、报警状态、报警文本、日期、报警类别、报警组等,PLC程序里面有相应的报警块当报警的条件达到的时候,相应的报警文本会显示在触摸屏的报警画面里面,报警的画面与PLC里面的报警程序是相关联的。

系统诊断视图的添加与报警视图的添加方法是一致的,CPU的系统诊断功能是自动被激活的,硬件和软件编译成功后程序块会自动生成,OB82、OB83、OB85和OB86系统诊断的OB块,系统诊断窗口会显示当前的PLC的CPU的状态和网络信息,如果运行的系统的CPU和下级I/O设备出现错误的信息,相应的设备会报红色的状态显示,报警画面会显示报警信息。

用户管理是用来控制触摸屏上面的特殊的按钮和画面,防止有不懂的操作人员误操作,造成设备的故障,这些特殊的按钮和画面只有给经过授权的专业人员进行操作,在用户管理中,权利不是直接分配的,而是分配给用户组,同一个用户组具有相同的权限,用户的名称只能使用数字和字符,不能使用汉字,但是可以使用汉语拼音。点击用户管理添加需要的用户组,用户组添加完成后,进行按钮和画面的属性设置,在安全里面点击权限选择需要的管理用户,设置完成后编译下载到HMI后点击相应的按钮,就会出现需要输入用户名和密码,这些正确才可以进行下一步的操作。

4 总结

本文通过对主焊线的分析,使用西门子公司的博途软件作为控制系统,工业以太网作为网络通信组成的主焊线,机器人和滚床夹具是通过车型传递和车型对比进行工作的,从而实现BSG和SX12车型的混线生产的要求,PLC控制系统与HMI触摸屏画面组合车的报警显示操作系统,能更快更准确的实现故障的快速处理。

(1)通过对控制系统程序设计,首先确定了现场设备工位的工艺流程图,设备的硬件组态与通信组态,程序的主体框架结构和各功能块的功能与作用。

(2)通过对上位机普通画面和报警画面的功能是什么,整个生产线的运行状况和报警状态都可以在上位机中显示出来。